AIRCUBE FTP Manual de Instalacion

Anuncio

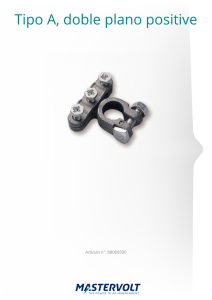

CENTRALES DE TRATAMIENTO DE AIRE MANUAL DE INSTALACIÓN, USO Y MANTENIMIENTO Estas unidades están construidas conforme a las Directivas de la CEE en materia de seguridad Indice EL PRESENTE MANUAL SE SUBDIVIDE EN DIFERENTES APARTADOS Y EL NOMBRE DE CADA UNO DE ELLOS SE INDICA EN EL ENCABEZADO DE CADA PÁGINA INTRODUCCIÓN ................................................................................................................................... 4 VERIFICACIONES A LA RECEPCIÓN ........................................................................................................... 5 IDENTIFICACIÓN DE LA MAQUINA ............................................................................................................. 5 TRASPORTE Y MANIPULACIÓN ................................................................................................................ 6 INSTALACIÓN ..................................................................................................................................... 7 Consideraciones preliminares ....................................................................................................................................... 7 Espacio disponible ........................................................................................................................................................ 7 Unión entre las secciones y fijación .............................................................................................................................. 8 Conexionado de las baterías.......................................................................................................................................... 9 Conexiones hidraúlicas ................................................................................................................................................. 11 Conexiones aerólicas..................................................................................................................................................... 12 Conexiones eléctricas.................................................................................................................................................... 12 PUESTA EN MARCHA ............................................................................................................................. 16 Sistemas de seguridad .................................................................................................................................................. 16 Motores, ventilatores y tansmisiones ........................................................................................................................... 16 Filtros de aire ................................................................................................................................................................. 16 Sección de humidificación y bomba ............................................................................................................................. 17 Baterías .......................................................................................................................................................................... 17 Compuertas ................................................................................................................................................................... 18 MANTENIMIENTO ................................................................................................................................. 19 Sistema de seguridad .................................................................................................................................................... 19 Motores, ventiladores y transmisiones ......................................................................................................................... 19 Filtros de aire ................................................................................................................................................................. 21 Sección de humectación y bomba ................................................................................................................................ 22 Baterías .......................................................................................................................................................................... 22 Compuertas ................................................................................................................................................................... 23 Precauciones durante los periodos de inactividad ........................................................................................................ 23 Resumen de esquema el mantenimiento periódico ...................................................................................................... 24 Descripción de anomalías ............................................................................................................................................. 25 Libro de la Máquina ....................................................................................................................................................... 27 RECAMBIOS ....................................................................................................................................... 31 Identificación de la central ............................................................................................................................................ 31 Identificación del componente a sustituir ..................................................................................................................... 31 Modalidad de soliciturd de recambios .......................................................................................................................... 31 3 Introducción Advertencias generales El presente manual y el esquema eléctrico suministrado con la unidad deben conservarse en un lugar protegido y seco para posibles consultas futuras. El presente manual ha sido redactado con el objetivo de facilitar la instalación de la unidad y ofrecer todas las indicaciones necesarias para el correcto uso y mantenimiento del aparato. Antes de proceder a la instalación es preciso leer detenidamente la información contenida en el presente manual, que explica los procedimientos necesarios para la instalación y el uso correcto de la unidad. Atenerse estrictamente a las instrucciones contenidas en el presente manual y observar las normas de seguridad vigentes. El aparato se debe instalar conforme a la legislación nacional vigente en el país de destino. La alteración no autorizada de equipos eléctricos o mecánicos deja la GARANTÍA SIN EFECTO. Comprobar las características eléctricas que figuran en la placa de matrícula antes de efectuar las conexiones eléctricas. Leer las instrucciones específicas de la sección de las conexiones eléctricas. Desactivar el equipo si está averiado o funciona mal. Si es necesario reparar la unidad, dirigirse exclusivamente a un centro de asistencia especializado reconocido por el fabricante y utilizar repuestos originales. El fabricante queda eximido de cualquier responsabilidad en caso de daños a personas o bienes derivados del incumplimiento de la información contenida en el presente manual. Presentación de la unidad Las centrales de tratamiento de aire Ferroli deben instalarse y ser gestionadas de acuerdo a los requisitos contenidos en este manual. El cumplimiento estricto de estas sencillas instrucciones es una premisa previa para: - Eliminar o reducir el tiempo de inactividad por fallos inesperados. - Mejorar el rendimiento de los componentes, con el consiguiente ahorro energético. - Ampliar la vida útil de los componentes y de la unidad en conjunto. - Reducir los costes de mantenimiento. Normativa y bienestar Esta máquina ha sido construida bajo el cumplimiento de las Directivas 89/392, 91/368, 93/44, 93/68, 73/23 y es conforme con los “requisitos esenciales de seguridad y de aseguramiento de la salud” requeridos por dichas Directivas. Con este fin, la máquina está dotada de una serie de dispositivos de prevención y de seguridad descritas en detalle en la documentación adjunta. El instalador esta emplazado a conectar y activar todos estos componentes, comprobando su funcionamiento. Esta máquina ha sido construida bajo el cumplimiento de las Directivas 89/392, 91/368, 93/44, 93/68, 73/23 y es conforme con los “requisitos esenciales de seguridad y de aseguramiento de la salud” requeridos por dichas Directivas. Con este fin, la máquina está dotada de una serie de dispositivos de prevención y de seguridad descritas en detalle en la documentación adjunta. El instalador esta emplazado a conectar y activar todos estos componentes, comprobando su funcionamiento. La instalación o el equipamiento dentro del cual esta unidad estará incorporada, debe también cumplir con las directivas CEE 89/392, 91/368, 93/44, 93/68. El usuario, o quien vaya a gestionar la instalación sucesivamente, deberá comprobar periódicamente el funcionamiento y la eficiencia de los dispositivos de seguridad. La no activación, o la eliminación o la inhibición de los sistemas de seguridad activa, así como la eliminación de los sistemas de seguridad pasiva, exonerarán a Ferroli de cualquier responsabilidad por cualquier incendio o accidente, directa o indirecta, a personas o cosas, atribuibles a esta causa. El manual suministrado con la unidad se completa con una “FICHA TÉCNICA” con los datos fundamentales constructivos y funcionales, y los planos correspondientes. Para esta unidad, FERROLI emite una “DECLARACIÓN CE DE CONFORMIDAD” de las Directivas CEE con la descripción de las “condiciones potencialmente peligrosas” y las precauciones constructivas adoptadas para evitarlos. El transporte, la manipulación, la instalación y la puesta en marcha deben estar en pleno cumplimiento de los requisitos establecidos en este prólogo y las indicaciones posteriores del manual y la documentación adjunta. Para la seguridad y fiabilidad, es obligado confiar el mantenimiento solo a personal especializado. Seguir cuidadosamente cualquier prescripción sobre “Normativas de Seguridad”, utilizando siempre gafas protectoras y guantes conforme a la normativa en vigor. La garantía se presta en los términos y condiciones que se enumeran en el “CERTIFICADO” expedido con el tipo y número de serie de la unidad. Servicio de Asistencia ofrecido por Ferroli Máquina no apta para operar en ambiente con atmósfera explosiva 4 Verificaciones a la Recepción Verificaciones a la recepción Las unidades de tratamiento de aire se envían sin embalaje y con frecuencia, dividas en varios módulos que se ensamblan en el lugar de instalación. Por favor, compruebe que la división de los módulos es como se muestra en el plano de la unidad y que los componentes no han sufrido daños durante el transporte. En particular, es recomendable verificar: - El grupo motoventilador, asegurándose de que gire libremente. - La integridad de los soportes elásticos. - La integridad del paquete de aletas de los intercambiadores de calor y de las conexiones roscadas. - El correcto estado de las compuertas. - El correcto montaje, cantidad e integridad de los filtros. - La ausencia de daños de los paneles exteriores. - La ausencia de cuerpos extraños en secciones y en general, la limpieza interior de las partes abiertas. Algunos tipos de células filtrantes, como los absolutos, de bolsas, de carbón activo, pueden enviarse sin montar y en un embalaje independiente. Si encuentran daños o pérdida de mercancía, es necesario comunicar inmediatamente a la expedición el hecho al remitente, y simultáneamente a FERROLI. ¡Atención! Si las secciones permanecen al exterior antes del montaje, deben ser protegidos de la intemperie de un modo adecuado, ya que algunas partes pueden sufrir daños serios causados por agua, suciedad o cuerpos extraños. Identificación de la máquina Una placa metálica fijada en la parte exterior del panel de inspección de la sección del ventilador recoge los datos de identificación de la máquina junto con las características técnicas principales. 1 - Marcado CE. 2 - Tipo y tamaño de la unidad. 3 - Número de serie (o de matrícula). 4 - Caudal de aire en condiciones normales y a la presión estática útil. 5 - Presión estática útil de proyecto. 6 - Potencia eléctrica instalada, repartida en potencia inductiva y potencia resistiva. 7 - Intensidad absorbida a plena carga (FLA), también repartida según en tipo de potencia. 8 - Características de la alimentación eléctrica; se dan hasta tres formas de alimentación diferentes, para componentes con datos eléctricos diversos. Las características completas se indican en la “FICHA TÉCNICA” que adjunta la unidad. Para cualquier comunicación con FERROLI es imprescindible indicar siempre el tipo y el número de serie que figura en esta placa (ref. 2 y 3). 5 Transporte y Manipulación Transporte y Manipulación Todas las secciones o la unidad completa monobloque se proporcionan con los puntos de elevación adecuados (orejetas o agujeros para la inserción barras de elevación), que están claramente marcadas en el zócalo. La elevación debe hacerse con una cinta como se indica en el diagrama de la figura 2, a fin de evitar daños a los paneles laterales; en unidades más pequeñas, equipadas con pies, puede realizarse la manipulación con carretillas elevadoras (transpalés). Durante la manipulación y transporte de las secciones, deben permanecer en posición vertical, evitando completamente su vuelco o inclinación. DISTANCIADOR FIG.2 Las secciones se manipulan de forma individual antes de cada operación de ensamblaje; una vez realizada la unión y fijadas las distintas partes, no se debe mover la unidad completa. El peso de cada sección o módulo, y la unidad completa, se indican en la documentación técnica suministrada con la máquina. 6 Instalación Consideraciones preliminares Antes de proceder a la instalación es necesario verificar que: - La bancada o la estructura donde se va a posicionar la máquina puesta en pueda soportar el peso en funcionamiento de manera segura, teniendo también en cuenta la masa de agua de las bandejas y baterías, y presentando una superficie horizontal, plana y regular. - Las líneas de alimentación eléctrica son adecuadas a las características y la potencia disponible, según la información que figura en la placa de identificación (Fig. 1) y en la documentación técnica suministrada. - Las conexiones previstas para el suministro de agua y el drenaje están disponibles y las tuberías de la instalación son compatibles con las conexiones intercambiadores de calor (baterías) de la unidad (cfr 4.4. Conexión de las baterías). Espacio disponible El área seleccionada para la situación de la unidad debe tener un espacio libre alrededor y por encima de la máquina, permitiendo la instalación y, posteriormente, las operaciones de mantenimiento y las reparaciones. Particularmente importante es el espacio para las inspecciones y las conexiones, que debe permitir la apertura total de los paneles y la eventual extracción de las baterías. La Figura 3 muestra las áreas mínimas requeridas a los lados de la máquina. FIG.3 7 Instalación Union entre las secciones y fijación Cuando la unidad va dividida en varias secciones es necesario proceder a su montaje en el lugar definitivo para su instalación, realizándolo conformidad al esquema de montaje indicado en el plano. a) Aplicar la capa autoadhesiva suministrada a lo largo del perímetro de la cara de la unión entre dos secciones, por un solo lado. b) Colocar las secciones en su lugar, enfrentándolas y haciendo coincidir las ranuras previstas en las esquinas de las secciones. c) Unir las secciones por los agujeros practicados en los perfiles, utilizando los tornillos M8 suministrados y apretarlos de modo moderado y gradual sobre todo el perímetro (par de apriete 8-12 Nm / 0,8-1,2), hasta que la junta en el perfil se comprime de manera uniforme (Fig. 4). FIG.4 El montaje de los tornillos de unión es por el interior de los paneles de inspección, o desmontando los paneles fijos adyacentes al punto de unión; como estos paneles fijos están equipados con tornillos autoperforantes, se recomienda que se siga con precaución el montaje posterior para no dañar el asilamiento ni la superficie de los paneles. En las unidades de pequeño tamaño, la unión entre las secciones está asegurada por cuatro tornillos M8, en el zócalo de la chapa, que comprimen una junta entre perfiles (fig. 5). FIG.5 d) Aplicar una capa de sellador, suministrado a ambos lados y en la parte superior del perímetro de unión. Todos los grupos moto-ventilador van montados sobre soportes antivibrantes 8 Instalación Conexionado de las baterias Baterías de agua: Los prescripciones y las uniones recomendadas son también válidos para otras baterías con otros fluidos líquidos (mezcla de agua y glicol, aceite térmico, etc) .. Las reglas generales indicadas representan el nivel mínimo recomendado para las instalaciones. a) Soportar las conducciones externas de modo adecuado y prever las oportunas juntas de dilatación y antivibrantes apropiadas, evitando así cualquier transmisión de vibraciones y de tensiones sobre el colector de la batería. b) Disponer las tuberías y los diversos aparatos del circuito de manera que no impida la extracción de la batería, la apertura de los paneles de inspección y el acceso a todas las secciones de la máquina. c) Para evitar el deterioro de las soldaduras de los colectores, realizar las conexiones los colectores cuidadosamente sin aplicar tensiones de torsión sobre los colectores. El rendimiento de las baterías se facilita normalmente con alimentación contracorriente, con ingreso del agua por la parte inferior de la batería, por la parte posterior del flujo de aire, y la salida por la parte superior de la batería, por la parte anterior del flujo de aire. Las etiquetas “entrada de agua” y “salida de agua” se encuentran en las proximidades de los colectores respetando tal regla. También debe proporcionar: 1) un drenaje en el punto más bajo para permitir el desagüe; 2) una válvula de ventilación en el punto más alto para facilitar la purga; 3) las válvulas de cierre, en la impulsión y en el retorno, para permitir el desmontaje de la batería en caso de intervención; 4) en el caso de baterías de agua caliente, la parada del ventilador debe provocar el bloqueo de la bomba de recirculación, o un circuito de derivación, para evitar daños por el aire sobrecalentado. El instalador debe garantizar los valores de caudal de agua previstos en el proyecto. Baterías de vapor: Seguir las reglas de los puntos a), b) y c) prescritas para las baterías al agua, prestando atención a las etiquetas de “Entrada de vapor” y “Salida de condensados”. En la realización de la instalación, el instalador debe tener presente que: 1) las baterías de vapor se montan en la máquina con una cierta inclinación hacia la salida del colector para drenar por gravedad los condensados; 2) deberá proveerse debe de válvulas de cierre a la entrada y a la salida, de modo que pueda desconectarse la batería y desmontarla fuera necesario; 3) los condensados no deben permanecer en el interior de las baterías, ni en los colectores y ni en las tuberías de alimentación y de descarga; para esto último debe ser conferida una pendiente mínima del 2% hacia la caldera, para evitar peligrosos golpes de ariete a la llegada del vapor; 4) los condensados en los tubos aguas arriba no deben nunca atravesar batería, para lo cual debe instalarse una válvula de descarga de condensados antes de la batería, unida a la tubería de retorno de la caldera; 5) los condensados que se formen en la batería debe ser drenados mediante una válvula de descarga abajo de la propia batería; 6) cuando hay una regulación del vapor con válvula del tipo “todo o nada” y una posibilidad de aspirar aire a 0 ° C o inferior, es necesario disponer de una presión de vapor no inferior a 0,4 kg/cm2 para proteger la batería contra heladas; 7) al igual que para las baterías al agua, es buena norma excluir la alimentación de la batería cuando para el ventilador, con el fin de evitar la formación de aire sobrecalentado que pueden dañar los motores, los rodamientos y los paquetes de aletas. 9 Instalacion Baterías de expansión directa: Seguir siempre las reglas de los puntos a) y b) prescritas para las baterías de agua , remarcando que el rendimiento máximo se obtiene con alimentación en contracorriente. En el caso de las bobinas de expansión directa, sin embargo, la alimentación está ya dispuesta por el distribuidor, al que es suficiente con conectarle la línea de líquido. En la ejecución de la instalación es indispensable atenerse a las mejores reglas técnicas frigoríficas, en particular teniendo en cuenta que: 1) la batería se suministra con una carga de mantenimiento, de freon o de nitrógeno seco; 2) sólo se debe utilizar tubería de cobre apta para refrigeración, limpiada a fondo, desoxidada y deshidratada, sellada hasta el momento de su uso; 3) el colector de la batería debe cortarse en el momento de proceder a las soldaduras, haciéndola con flujo de nitrógeno seco para evitar oxidaciones; 4) con el mismo criterio del punto 3), se debe proceder con la soldadura del distribuidor al tubo de líquido; 5) el circuito debe estar equipado con los accesorios adecuados para asegurar la funcionalidad y el correcto funcionamiento de toda la instalación la cual, recordamos, la batería es sólo uno de los componentes. Recordamos que en el dimensionamiento del circuito frigorífico, es necesario que la velocidad del gas por las tuberías no sea inferior a 2,5 m / s en los tramos horizontales y 5 m / s en los tramos sentido vertical, para asegurar el retorno del aceite el compresor. Baterías eléctricas: También son extraíbles y, en las versiones estándar son de tubo blindado con aletas de acero; en la conexión eléctrica se incluye un termostato de seguridad y el cuadro eléctrico en el panel de la batería, de acuerdo con el esquema colocado en el interior del cuadro. Para evitar daños por sobrecalentamiento, en la instalación debe preverse la interrupción de la alimentación cuando para el ventilador, aunque la batería lleve esté dotada de un termostato de seguridad. 10 Instalación Conexiones hidraulicas Todas las conexiones deben ser realizadas según las reglas del buen hacer, utilizando las mejores técnicas disponibles y teniendo cuidado de respetar, en las alimentaciones y en los desagües, las dimensiones indicadas. Los desagües deberán estar provistos de sifones que, en el caso más frecuente de bandejas en depresión, deben tener una cota dimensionada en función de la máxima presión negativa existente. Simplificando, si se toma como referencia la presión total del ventilador, en la Figura 6 muestra las dimensiones de las relaciones de las cotasen función de aquella. FIG.6 S1 = Ht/10 + 35 S2 = Ht/10 x 0,75 S1 - S2 = dimensiones mínimas, in mm Ht = presión total, en Pa, indicada en la "FICHA TÉCNICA" Conexiones aerólicas Las conexiones de los conductos de aire de admisión, expulsión y renovación, se harán con bridas del mismo tamaño que las que lleva la máquina, indicadas en el plano del conjunto suministrado. La unidad está equipada con juntas internas elásticas; para la conexión, se deben utilizar todos los tornillos previstos y es necesario también aplicar un sellador adecuado, no del tipo adhesivo. 11 Instalación Conexiones eléctricas La placa de identificación externa (fig. 1), y la documentación técnica facilitada, indican el tipo de alimentación eléctrica prevista y el consumo máximo de corriente a plena carga (FLA), del motor y de las eventuales resistencias; en función de los componentes montados pueden preverse diferentes tipos de alimentación, tanto de tensión como de número de fases, siempre indicado en la placa de identificación y la documentación. La instalación debe prever los adecuados dispositivos de protección en los circuitos de potencia, tarados de acuerdo con corriente nominal absorbida, para cada componente presente en la máquina (motores y / o resistencias). Para las conexiones a realizar en el interior, utilizar los pasacables predispuestos en los paneles, en correspondencia con los dispositivos eléctricos internos. Baterías eléctricas: La conexión se debe realizar siguiendo el esquema que figura en el cuadro, colocado en el exterior de la sección, siguiendo las instrucciones del esquema relativo a la batería específica, ubicado en el interior del mismo cuadro. Motores: Pueden ser: - motores de ventiladores, de impulsión y/o de retorno, de una o dos velocidades, con devanado clase F, protección IP55 - bombas de humidificación, si está presente dicha sección, con devanado clase B o superior, y protección IP44 o superior; - motores de filtros de rodillos, cuando está presente este componente, con devanado clase B y protección IP44. Los motores descritos anteriormente, en el caso de que sean trifásicos, de acuerdo con la norma IEC 34-1 y IEC 72, están conectados de acuerdo a los diagramas que se facilitan; comprobar, sin embargo, la conexión interior de la caja de bornas Motores de una velocidad Conexión en triángulo 12 Conexión en estrella Instalación Motores de 2 velocidades - 2/4 polos o 4/8 polos Devanado tipo Dahlander Y/YY Velocidad menor (numero de polos mayor) Velocidad mayor (numero de polos menor) Motores de 2 velocidades - 4/6 polos Doble devanado en el estator Y/Y Velocità menor (4 poli) Velocità mayor (6 polos) 13 Instalación Inspecciones de seguidad El cableado del sistema de seguridad de la instalación, que debe cumplir con los principios descritos en el cap. “INTRODUCCIÓN”, está a cargo del instalador. Esta instalación debe hacerse con las protecciones “enclavadas”, según CEI-EN 60204-1: la intervención de uno de los contactos de seguridad, así como la de cualquier otro tipo de protección eléctrica, debe inhibir completamente y de modo irreversible el funcionamiento de la máquina; su rearme solo debe consentirse en modo manual, con una maniobra de interrupción y la posterior restauración de la alimentación eléctrica del cuadro general. Normalmente los dispositivos de seguridad contactos de 400 V - 2 A. Inluminación interior El cableado será a cargo del instalador, directamente hasta los puntos de luz situados en el interior de la unidad; su funcionamiento debe cumplir con los principios de las directivas CEE, estando sujeto a la activación ligada, automáticamente, a la intervención de los dispositivos de seguridad. Puesta a tierra Debe llevarse a cabo a través de las tomas predispuestas externamente, con cable de la sección adecuada, respetando de un modo escrupuloso las normas vigentes. La puesta a tierra de la máquina, obligatoria por ley, es un requisito fundamental para respetar las normas de seguridad contra los accidentes de origen eléctrico. La falta de conexión o conexión inadecuada a tierra, exime al fabricante de toda responsabilidad por accidentes de origen eléctrico. Se llama la atención sobre la responsabilidad del instalador de hacer que los sistemas de seguridad estén activos según las directrices de la UE, respetando en particular los principios descritos en 4.7.3 .. El cableado y todos los componentes eléctricos utilizados en la instalación deben ajustarse a las normas IEC y IEC en vigor. 14 Puesta en Marcha Antes de proceder a las operaciones descritas abajo, asegurarse de que: 1) cerca de las partes giratorias (transmisión, rotores, ventiladores, filtros rotativos) y en las diferentes secciones no hay cuerpos extraños o suciedad; 2) las descargas no están obstruidas; 3) los circuitos hidráulicos están alimentados; 4) los circuitos de las baterías están alimentados y las válvulas abiertas. Sistemas de seguridad Su funcionalidad y fiabilidad será verificada haciendo intervenir, repetidamente, estos sistemas que deberán provocar una parada de emergencia en todas las partes móviles y el corte de la energía a la máquina. La operación de prueba deberá repetirse al menos tres veces, con éxito, en cada uno de los puntos de protección y las tres pruebas no se realizarán consecutivamente en el mismo punto. En las unidades equipadas con iluminación interna, la parada de emergencia debe activar al mismo tiempo el encendido de las luces de iluminación instaladas. Motores, ventiladores y transmisiones a) Verificar la alineación de poleas y su estabilidad en los ejes. b) Verificar el correcto sentido de rotación de los ventiladores, de acuerdo con la flecha en el lado de la voluta; en el caso de rotación contraria, actuar sobre la conexión de la línea trifásica. c) Después de un corto período de funcionamiento (12-24 horas), comprobar la tensión de la correa y eventualmente ajustarla como se describe en el punto 6.2 .. d) Medir el consumo de corriente y compararlo con los datos indicados en la placa del motor; si es superior, buscar la causa comprobando: - Que el grupo motoventilador gire libremente a mano; - Que la velocidad del ventilador es la prevista; - Que el caudal de aire no exceda el valor de la placa de características; - Que la alimentación eléctrica es correcta. e) Asegurar que las fijaciones de las protecciones de las partes en movimientos son estables. Filtros de Aire Comprobar que los filtros no han sufrido daños durante el transporte y la instalación y no están afectados por la suciedad. Si las células son enviadas separadamente, proceder a su montaje teniendo cuidado de: 1) Insertar las guías de los filtros normales, planos u ondulados, presionando una cada contra la otra con una ligera presión de cierre del panel de inspección; 2) introducir los filtros de bolsa en sus lugares, fijando los resortes en el chasis; 3) montar los filtros absolutos haciendo coincidir con cuidado la junta y apretando los tornillos de los marcos de soporte y hasta bloquear; 4) si la máquina está equipada con un filtro rotativo, asegúrese del sentido correcto de rotación; 5) cuando haya previstos manómetros de presión diferencial se proporcionan, comprobar su conexionado y funcionamiento. Para otros tipos especiales de filtros se facilitarán instrucciones específicas. 15 Puesta en Marcha Sección de humidificación y bomba Bandeja de recogida de condensados: a) Abrir la llave y llenar la bandeja, ajustando el flotador de manera que el nivel del agua sea de 1-2 cm por debajo del rebosadero, luego bloquear la varilla del flotador con el tornillo de fijación. b) En todos los tipos de humidificadores, la purga deberá realizarse de forma continua y uniformemente. Relleno e inyectores: a) En el paquete de humidificación, comprobar que todo el relleno está bañado y rociado de manera uniforme; la válvula de bypass después de la bomba permite dosificar el caudal de agua, que no debe ser excesivo para evitar el arrastre de gotas b) En los sistemas con pulverizadores, observar el flujo regular de agua por todas las boquillas y eventualmente limpiar las que estén obstruidas. Bomba: a) Verificar el correcto sentido de rotación, y si no lo, intervenir sobre las fases de la alimentación. b) Observar la aspiración asegurándose que nunca queda descubierta, lo que provocaría cavitación con riesgo de dañarla. c) Medir el consumo de corriente y, si es superior a lo indicado en la placa, investigar las causas antes de reiniciar el funcionamiento. Baterias Comprobar que el paquete aleteado está intacto y limpio; si durante las operaciones precedentes se provocaron deformaciones o aplastamiento de las aletas, restaurar la superficie de los paquetes con el peine especial. Purga el circuito, repitiendo la operación varias veces con las bombas en funcionamiento. Durante la estación invernal, cuando hay posibilidad de tomar aire a temperaturas inferiores a 0°C, o si la unidad se mantiene parada con estas temperaturas, es necesario para asegurar el vaciado de los circuitos de agua para prevenir roturas por heladas. Para superar este peligro, puede usarse anticongelante de agua-glicol en porcentaje que sea función de la temperatura mínima puede llegar desde la zona afectada. La tabla muestra, a título indicativo, las temperaturas de congelación para algunos valores de la mezcla agua-glicol; en cualquier caso, consultar los datos facilitados por el productor de glicol. % de glicol en la mezcla, en volumen Punto de congelamiento °C 0 0 10 -5.5 20 -9 30 -15 40 -25 50 -33 Recordar que cuando se utiliza una mezcla de agua y glicol, la potencia suministrada por la batería disminuye. Por lo tanto, debe asumirse una disminución den las prestaciones de la máquina, excepto en el caso que esta minoración se haya tenido en cuenta en el proyecto de los intercambiadores, que consecuentemente han sido mayorados para compensar la pérdida. Compuertas Cuando el control es manual, comprobar que todos los accionamientos se realizan con regularidad y suavidad, y que el bloque en su posición es eficiente. Si la compuerta de un servo, asegúrese de que no hay ralentización o bloqueos a lo largo de su carrera. Para las conexiones de servo, siga las instrucciones del fabricante que se adjuntan a la máquina. 16 Mantenimiento Antes de cualquier operación de mantenimiento o reparación, desconectar la de alimentación eléctrica. La comprobación de la eficacia de los contactos de seguridad se realiza con la alimentación eléctrica conectada. Sistemas de seguridad Los requisitos esenciales de seguridad previstos por la CEE, a los cuales es conforme esta máquina, debe revisarse al menos cada 90 días. La verificación consiste en comprobar las funcionalidades correctas de seguridad y su consiguiente fiabilidad procediendo de la siguiente manera: 1) Verificar la documentación suministrada con la máquina, y los dispositivos y las medidas constructivas adoptadas; 2) utilizando todas las precauciones pertinentes, con la máquina en funcionamiento, provocar la intervención de las seguridades, una por una, revisando a la interrupción inmediata de la alimentación de todas las partes de la máquina y su detención (por ejemplo, abriendo los paneles de inspección); repetir la operación dos veces, no consecutivas, para toda la serie de los dispositivos de seguridad instalados; 3) si lleva iluminación interior, comprobar que, durante la prueba precedente, la apertura de los paneles de inspección provoca el encendido de las luces interiores; 4) revisar la colocación adecuada de los sistemas de seguridad estáticos o pasivos, y su fijación estable a partes fijas, en especial, la protección de las piezas móviles que deben ser rígidamente fijadas y removibles sólo con herramientas específicas. El registro de las futuras verificaciones realizadas cada 90 días debe ser conservado en la documentación, por los gestores de la máquina, con el resultado de los controles. Motores, ventiladores y transmisiones Los rodamientos de los motores y los ventiladores están lubricados de por vida y no requieren ninguna intervención. Sólo algunos ventiladores de gran tamaño están montados con soportes con engrasadores; en estos casos, la lubricación con grasa de litio, debe realizarse una vez al año con el procedimiento indicado: 1) Limpiar cuidadosamente la parte exterior del engrasador, antes de conectar la tubería de la bomba de engrase, para evitar la introducción de suciedad en el interior; 2) introducir la grasa con una presión moderada evitando que la misma cebe los sellos de contención; 3) después de la operación, hacer rotar el ventilador durante unos segundos. Cada 30 días observar el desgaste de las correas y comprobar la tensión de las mismas como se describe: 1) desmontar la protección fija; 2) medir la longitud del tramo libre de la correa “D” (Fig. 7); 3) aplicar al centro de la correa de una fuerza “F”, comprendida dentro de los valores indicados en la tabla de la Figura 7, den función de la sección de la correa montada (véase la “FICHA TÉCNICA”); Seción de la correa fuerza mínima F N (kg) fuerza máxima F N (kg) A 7 (0,7) 10 (1) B 16 (1,6) 24 (2,4) C 29 (2,9) 47,5 (4,75) D 57 (5,7) 86 (8.6) 17 Mantenimiento 4) la medida de la flecha “C”, en el centro del tamo libre, debe resultar igual a 1,5 mm por cada 100 mm de longitud D (C = 1,5 x D/100); 5) Si “C” resulta más pequeño (la correa está demasiado tensa), girar el tornillo “A” (ver Figura 8), cercando el motor al ventilador; si “C” es mayor (correa demasiado floja), actuando siempre sobre el tornillo “A”, alejar el motor del ventilador; 6) cuando la fuerza “F” y la flecha “C” están dentro de los valores indicados, volver a colocar la protección fija sobre la transmisión, bloqueando a fondo todos los tornillos predispuestos. Durante el arranque del motor, es en cualquier caso habitual un deslizamiento de la correa durante 1-2 segundos. La correcta tensión de la correa es importante para evitar el desgaste prematuro (correas destensadas) o sobrecargas sobre los rodamientos del motor y del ventilador (correas muy tensadas). Para prevenir la interrupción del servicio, sustituir las correas al menos cada 12 meses, sin esperar a su desgaste completo. Las operaciones para la sustitución son del todo similares a las descritas anteriormente, señalando lo siguiente: 1) para la sustitución es necesario hacer girar el tornillo “A” hasta que se puedan extraer con facilidad las correas de su asiento; 2) la tensión de correas nuevas se debe hacer con una fuerza F = F1 x 1,3; 3) después de una operación a corto (12-24 horas), volver a comprobar la tensión y llevar los valores establecidos por la tabla de la Figura 7. Filtros de aire a) Como la duración del filtro depende de las condiciones ambientales de trabajo, proceder cada 15 días a hacer un control para garantizar la validez de la cadencia normal de mantenimiento. b) Proceder cada 60 días a la limpieza o sustitución de las celdas; si son lavables se deben limpiar mediante aspiración o sacudiéndolas, o con un lavado con agua tibia y detergente; si son de bolsas o absolutos no tienen posibilidad de recuperación y deben ser reemplazados. c) Cuando lleva instalado un medidor de presión diferencial que detecta la pérdida de carga, limpie o reemplace la celda cuando el valor de la caída de presión pérdida alcanza el nivel máximo indicado por el fabricante (generalmente 200 Pa - 20 mm para los filtros ondulados, 300 Pa - 30 mm - para los de bolsas, 500 Pa - 50 mm para los absolutos), independientemente del período de funcionamiento. d) En los filtros de rodillo, sustituirlos a medida que llegan al final de la carrera. La atención, la falta de mantenimiento de sistemas de filtrado ocasionan graves consecuencias en la eficiencia del sistema con: - Aumento de la pérdida de carga en el circuito y reducción de caudal de aire; - la consiguiente disminución del rendimiento de la máquina y el empeoramiento del confort ambiental; - riesgo de daños en instalaciones frigoríficas con baterías de expansión directa. 18 Mantenimiento Sección de humectación y bomba Bandejas de agua, relleno y boquillas: Cada 60 días, abrir el desagüe, vaciar las bandejas, limpiar y lavar con un chorro de agua, retirando los sedimentos y la suciedad acumulada en el fondo, revisar y limpiar los paneles evaporantes y los colectores de distribución situados sobre ellos. En los casos que lleven boquillas, desmontarlas y limpiarlas de obstrucciones. Comprobar que los purgadores descargan con regularidad y continuidad, y eventualmente proceder a su limpieza. Filtros de agua: Cada 30 días para desmontar los elementos filtrantes y limpiarlos a fondo, lavándolos con agua corriente. Los filtros sucios reducen el flujo de agua y la eficiencia de la sección; además pueden provocar la cavitación y graves daños en la aspiración de la bomba. Bombas: Las bombas instaladas habitualmente no requieren mantenimiento, ya que están construidos para operar a lo largo de su vida sin intervenciones. Solamente verificar, cuando se haga el mantenimiento de la sección, que su nivel está por debajo del agua. En el caso de largos períodos de inactividad, activar durante un corto período. Tras haber completado todos los pasos, llenar la bandeja ajustando el flotador de modo que el nivel del agua sea 1-2 cm por debajo del rebosadero, y a continuación bloquear el eje con el tornillo Baterias Durante las operaciones de limpieza, o de sustitución de filtros, comprobar el estado y la integridad del paquete aleteado. Puede ser que por falta o demora en el mantenimiento o por daños propios, las impurezas están encastradas en la propia batería. En este caso, no utilice herramientas que puedan dañar las aletas, sino hacer uso de aire comprimido soplando en el sentido opuesto al de la del aire. Si las aletas están deformadas, recolocarlas con la ayuda de un peine de aletas adecuado. Cuando el daño es grave, de fugas o similar, la batería debe desmontarse, y proceder como sigue: 1) cerrar las válvulas de corte, de entrada y de salida, y drenar la batería abriendo las tomas de ventilación y descarga; 2) desmontar los colectores del circuito de alimentación; 3) Retirar los paneles de cierre de los colectores, en el interior, y las chapas laterales; 4) asegurar que el espacio exterior disponible es suficiente para extraer la batería en toda su anchura, según lo dispuesto en la sección 4.2., espacio disponible; 5) agarrar la batería por el lado del colector y ara el exterior, haciéndola deslizar sobre la guía, eventualmente lubricados con grasa; 6) Si la unidad va a continuar el servicio sin la batería, montar los paneles de cierre tapando los agujeros de salida de los colectores. Para el montaje de la batería reparada, proceder en orden inverso a las operaciones mencionadas anteriormente, teniendo cuidado de sellar el las salidas de los colectores en los paneles. Compuertas Cada 180 días para comprobar que hacen todo el recorrido con regularidad, sin obstrucciones o atascos, especialmente en los modelos con control de servomotor. Cuando el control es manual, verificar el buen funcionamiento y de la posición de bloqueo. 19 Mantenimiento Precauciones durante los periodos de inactividad Si la unidad va a permanecer parada durante largos períodos, deben preverse algunas simples precauciones: 1) desconectar la alimentación eléctrica al cuadro general, indicando el paro de la unidad; 2) cerrar el suministro de agua; 3) vaciar las bandejas y limpiarlas como se indica en el punto 6.4.1.; 4) cerrar las válvulas de corte y drenar las baterías; 5) cerrar todas las compuertas; 6) Si la máquina está equipada con filtro, desmontarlos y guardarlos en recipientes cerrados; 7) periódicamente, aproximadamente cada 30 días, hacer girar los motores, ventiladores y bombas durante unos segundos para evitar daños en los rodamientos. Cuando la máquina va a permanecer parada a una temperatura igual o inferior a 0 ° C, es particularmente importante el drenaje como se indica en el punto 4), también debe prever el vaciado de los sifones de descarga para evitar roturas de la congelación. Si los circuitos de agua de las baterías no se van a vaciar, deben llevar una mezcla de anticongelante, de acuerdo con la tabla del apartado 5.5 .. Resumen de esquema el mantenimiento periódico Las operaciones de “verificación y pruebas” de los sistemas de seguridad deben estar documentados, junto con cualquier tipo de intervención de mantenimiento, en un “Libro de la Máquina” . En el punto 6.10. se facilita un Libro de Máquina tipo. . Los períodos se interpretan como jornadas de funcionamiento de la unidad, con un servicio continuo de 12h/día. Para los períodos de funcionamiento continuo de más o menos de 12h/día, los períodos de mantenimiento periódico se ajustarán en proporción. Las “verificaciones y pruebas” de los sistemas de seguridad y de lubricación de rodamientos con grasa deben realizarse al menos cada 12 meses, incluso si la máquina funciona por períodos limitados. 15 dias 30 dias 60 dias 90 dias 180 dias 12 meses Sistema de Seguridad Controles y pruebas **** Motores, ventiladores y transmisiones Correas, verificación **** Correas, sustitución **** Rodemientos, lubrif. Event. **** Filtros de aire Verificación **** Limpieza o sustitución **** Sección Humidificación Bandejas **** Relleno y Boquillas Filtros de agua Bombas, verificacón **** **** **** Baterias Verificación **** Compuertas Verificación 20 **** Mantenimiento Descripción de anomalías TIPO DE INCIDENTE CAUSA PROBABLE Fallo en la instalación eléctrica 1 2 Falta de actuación de los elementos de seguridad activa Caudal de aire insuficiente MEDIDAS A ADOPTAR Solicitar la intervención de un electricista Sustituir componentes Fallo en los componentes eléctricos Solicitar la intervención del servicio de asistencia técnica Filtros sucios Sustituir lo limpiar los filtros Paquete de aletas sucio Limpiar la batería Correas desgastadas Sustituri la correa Correas sin ajustar Regular la transmisión Rotación del ventilador invertida Conectar correctamente el motor Pérdida de carga en la instalación excesiva Verificar los cálculos y/o la instalación Solicitar la modificación de la sección del ventilador 3 Compuertas cerradas Abrir las compuertas y comprobar el funcionamiento del servomotor Perdida de carga de la instalación inferior a la prevista Regular las compuertas y verificar el funcionamiento de los servomotores Verificar el diseño y/o la instalación Solicitar el cambio de la transmisión Ausencia de componentes internos (células filtrantes?) Verificar internamente la unidad y montar los elementos que faltan Paneles de inspección abiertos Cerrar las aperturas de inspección Caudal de aire excesivo Caudal de aire insuficiente Alimentación a la batería escasa o ausente Ver anomalia 2 Abrir válvula de corte Verificar si el caudal de agua es conforme al proyecto Verificar el de rotación de la bomba; si está mal cambiar una fase 4 Baja producción térmica Alimentación a la batería invertida Invertir conexiones de Entrada/ Salida Paquete aleteado sucio o Pacco batterie sporco, o deteriorado Limpiar el paquete aleteado y/o peinarlo Burbujas de aire en el circuito, para las baterías de liquido Purgar Temperatura del fluido de intercambio no conforme a proyecto Regular el termostato del generador térmico (generador de calefacción o grupo frigorífico) 21 Mantenimiento TIPO DE INCIDENTE CAUSA PROBABLE MEDIDAS A ADOPTAR Boquillas obstruidas Limpiar las boquillas Abrir la impulsión de la bomba Verificar el sentido de rotación de la bomba; si está mal invertir una Caudal de agua insuficiente fase Limpiar filtro de aspiración Regular el nivel de agua de la 5 6 bandeja Humidificación insuficiente Arrastre de agua Relleno no completamente empapado Abrir la impulsión desde la bomba Limpiar los agujeros de distribución sobre el relleno Alimentación de agua cerrada Abrir la válvula de alimentación. Paquete evaporante insuficiente Limpiar o sustituir el relleno Prerecalentamiento insuficiente Verificar y regular la batería de prerecalentamiento Caudal de aire excesivo Ver¡i anomalia 3 Caudal de agua excesivo sobre el relleno Regular la válvula de impulsión después de la bomba Rodamientos de ventilador o mortor Cuscinetti ventilatore, o motore, desgastados Sustituir rodamientos Amortiguador de la embocadura del ventilador demasiado comprimido Suportes antivibratorios no adecuados Reposicionar el ventilador Solicitar la intervención del servicio de asistencia técnica Solicitar la intervención del servicio de asistencia técnica Equilibrar o sustituir las partes Equilibrado de las partes giratorias fuera de tolerancia 7 22 Ruido y/o vibración excesiva giratorias Solicitar la intervención del servicio de asistencia técnica Partes rotativas no ajustadas al eje (rodete del ventilador o poleas) Ajustar a fondo los tornillos de fijación sobre el eje y sobre el cuello de la polea Poleas no alienadas Alinear las poleas y ajustar a fondo los tornillos de fijación Cuerpos extraños en las partes giratorias Realizar la limpoieza interior Proteciones de la transmisión no fijadas Ajustar a fondo los tornillos de fijación Tornillos de fijación de los paneles sueltos Apretar suavemente los tornillos de los paneles, sindeformar la superficie Alimentación del motor con falta de una fase Verificar el conexionado de la caja de bornas y ajustarla firmemete Tensión de alimentación no correcta Comprobar si la tensión de la alimentación es la adecuada Mantenimiento Libro de la Máquina FECHA COMPROBACION O ANOMALIA RESULTADO CONTROL INTERVENCION FIRMA 23 Mantenimiento FECHA 24 COMPROBACION O ANOMALIA RESULTADO CONTROL INTERVENCION FIRMA Mantenimiento FECHA COMPROBACION O ANOMALIA RESULTADO CONTROL INTERVENCION FIRMA 25 Recambios Identificación de la central La central está identificada de un modo inequívoco mediante los términos “Tipo” y “Serie” marcados en al placa metálica de características (Fig.1) ubicada, normalmente, en la parte externa de los paneles de inspección de la sección de ventilación. Los mismo datos de identificación son indicados en el capítulo 1 – IDENTIFICACIÓN DE LA MÁQUINA, en el documento “FICHA TÉCNICA (SCHEDA TECNICA )” y en el “CERTIFICATO DE GARANTÍA (CERTIFICATO DI GARANZIA) “. Identificación del componente a sustituir Una vez definido el componente que sea objeto de sustitución por consumo o por desgaste normal, identificar, en la “FICHA TÉCNICA”, su tipología y descripción exactas, para permitir que cualquier pedido sea claro e inequívoco. Modalidad de soliciturd de recambios Eseguire l’ordine in forma scritta (a mezzo fax, e-mail:...... od altra forma), riportando chiaramente: Realizar el pedido por escrito (por fax, correo electrónico :...... u otra forma), indicando con claridad: 1) tipo e numero de serie como se indica en el punto 7.1.; 2) tipo e descripción completa de la pieza, o de las piezas requeridas, identificadas como se indica en el punto 7.2.; 3) número de piezas requeridas para cada posición. FERROLI comunicará con la máxima presteza, la fecha de entrega y el precio de los materiales requeridos. A fin de garantizar la eficacia y durabilidad de la máquina, es importante la utilización de repuestos originales, con la tipología y la Calidad establecida desde el origen para un servicio de confianza. Con el fin de permitirle al fabricante ayudar mejor a los clientes y usuarios de sus máquinas, FERROLI invita a que se le indique de cualquier transferencia de propiedad, comunicando simplemente: Número de serie o de matrícula; Nuevo usuario de la máquina; Posible nueva localización de la unidad instalada. En caso de pérdida o deterioro de este manual, puede suministrarse un duplicado del mismo. 26 Notas 27 Notas 28 Notas 29 Notas 30 El fabricante declina cualquier responsabilidad por eventuales datos inexactos contenidos en la presente publicación debidos a errores de impresión o de transcripción 17-09-2010 Cod: A73019220 Jefaturas regionales de ventas