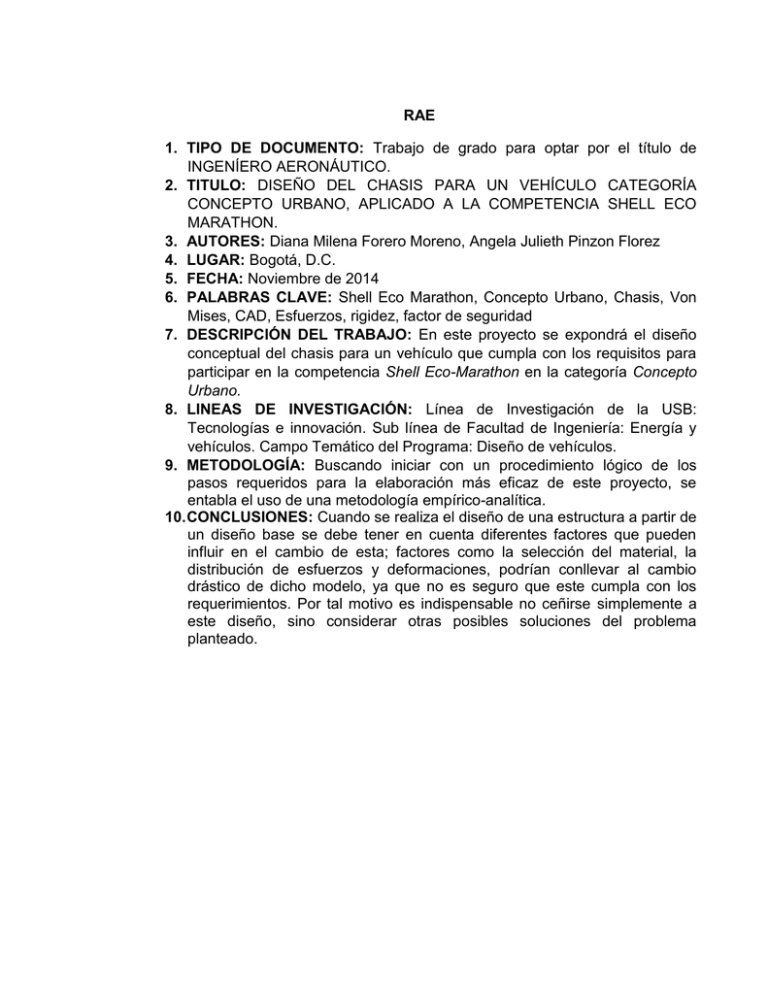

Diseño del chasis para un vehículo categoría concepto urbano

Anuncio