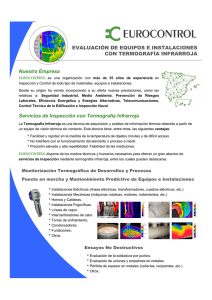

implementación del plan de mantenimiento predictivo con

Anuncio