TRABAJO PROFESIONAL

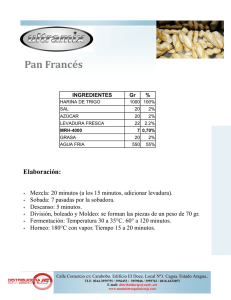

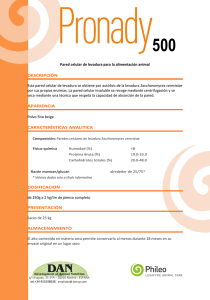

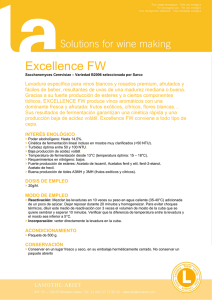

Anuncio