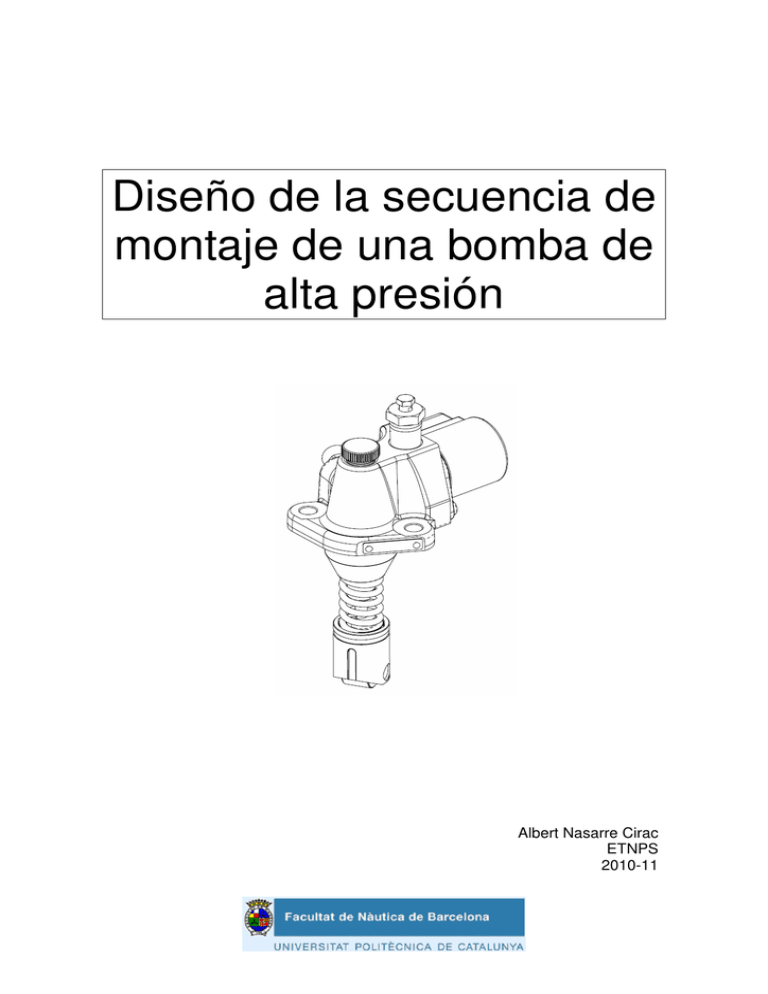

Diseño de la secuencia de montaje de una bomba de alta presión

Anuncio