Navarrete Francisco, “Caracterización de transistores de electrones

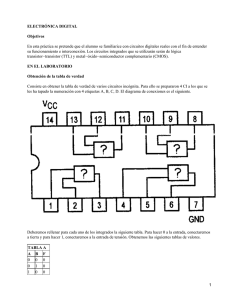

Anuncio