Leer historia de éxito

Anuncio

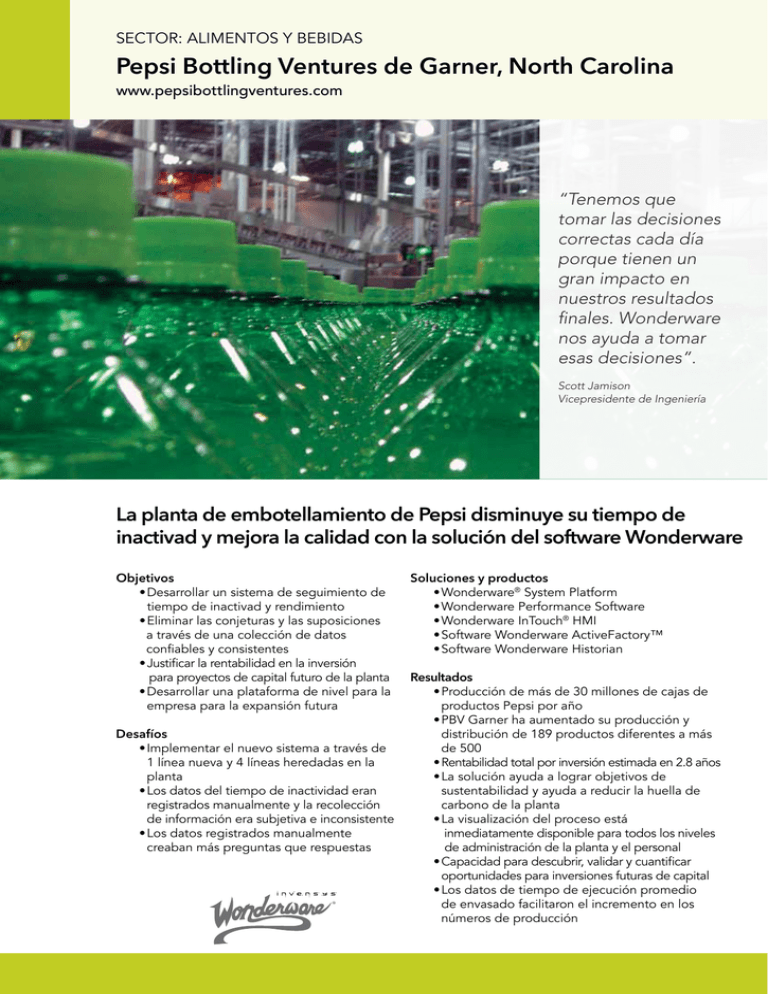

SECTOR: ALIMENTOS Y BEBIDAS Pepsi Bottling Ventures de Garner, North Carolina www.pepsibottlingventures.com “Tenemos que tomar las decisiones correctas cada día porque tienen un gran impacto en nuestros resultados finales. Wonderware nos ayuda a tomar esas decisiones”. Scott Jamison Vicepresidente de Ingeniería La planta de embotellamiento de Pepsi disminuye su tiempo de inactivad y mejora la calidad con la solución del software Wonderware Soluciones y productos Objetivos •Wonderware® System Platform •Desarrollar un sistema de seguimiento de tiempo de inactivad y rendimiento •Wonderware Performance Software •Eliminar las conjeturas y las suposiciones •Wonderware InTouch® HMI a través de una colección de datos •Software Wonderware ActiveFactory™ confiables y consistentes •Software Wonderware Historian •Justificar la rentabilidad en la inversión para proyectos de capital futuro de la planta Resultados •Desarrollar una plataforma de nivel para la •Producción de más de 30 millones de cajas de empresa para la expansión futura productos Pepsi por año •PBV Garner ha aumentado su producción y Desafíos distribución de 189 productos diferentes a más •Implementar el nuevo sistema a través de de 500 1 línea nueva y 4 líneas heredadas en la •Rentabilidad total por inversión estimada en 2.8 años planta •La solución ayuda a lograr objetivos de •Los datos del tiempo de inactividad eran sustentabilidad y ayuda a reducir la huella de registrados manualmente y la recolección carbono de la planta de información era subjetiva e inconsistente •La visualización del proceso está •Los datos registrados manualmente inmediatamente disponible para todos los niveles creaban más preguntas que respuestas de administración de la planta y el personal •Capacidad para descubrir, validar y cuantificar oportunidades para inversiones futuras de capital •Los datos de tiempo de ejecución promedio de envasado facilitaron el incremento en los números de producción Garner, North Carolina – La cantidad y la calidad van de la mano en Pepsi Bottling Ventures (PBV). Más de 30 millones de cajas de productos Pepsi por año producidos por PBV de Garner, N.C. Eso es mucha cantidad de productos. Y cada botella y lata tiene toda la calidad que debe tener. Como ganador del codiciado galardón Planta del Año de Pepsico, la PBV es reconocida como la planta embotelladora #1 de Pepsi en Norteamérica de entre 116 plantas en todo el país. La PBV ha crecido para convertirse en el tercer fabricante y distribuidor de productos Pepsi-Cola en Norteamérica, operando 27 instalaciones de embotellamiento y distribución en seis estados. La PBV fabrica y distribuye más de 100 sabores y marcas diferentes. A través del trabajo con el distribuidor Wonderware Southwest, el Grupo de Diseño Integrador del Sistema Barry-Wehmiller brindó una evaluación en detalle de las necesidades de la PBV. La solución identificó las causas detalladas del tiempo de inactividad desde los centros principales de máquinas. La PBV no solamente deseaba analizar datos a nivel del centro de máquinas, sino todo el trayecto desde el nivel de la línea. Mediante la implementación de algoritmos que permitieron la propagación de códigos de tiempo de inactividad desde los centros de máquinas en todo el trayecto hasta la línea, la solución de Wonderware probó ser una proposición de fuerte valor para la PBV para analizar con precisión sus datos y ver qué estaba realmente teniendo un impacto sobre la operación crítica de producción. Crecimiento, calidad y desafíos Construida en el año 2002, PBV Garner ha aumentado su producción y distribución de 189 productos diferentes a más de 500 en la actualidad. Los cambios en los sabores, botellas y envasado secundario ocurren diariamente. Poder adaptarse a estos cambios exigen un nivel único de flexibilidad, atención al detalle y acceso a datos de producción. El sistema anterior basado en papeles dependía exclusivamente de datos ingresados manualmente. Dependiendo de la carga de trabajo del operador y la capacidad de medir con precisión el rendimiento de la máquina, estos datos eran subjetivos e inconsistentes. Una vez que estos datos se entregaban a la administración de la planta, en general, la información creaba más preguntas que respuestas. Con cuatro líneas de producción actuales, la PBV agregó una nueva línea de Llenado de Soplado Directo (DBF) para Aquafina y otros productos no carbonatados. Esta línea no solamente llenaba las botellas con agua purificada, sino que realmente hacía las botellas también. A medida que crecieron las necesidades de producción y la tecnología progresó, la PBV buscó una solución de software para medir el rendimiento, el tiempo de inactividad y la eficacia total del equipo (OEE). El desafío era encontrar una solución que pudiese trabajar no solo con las líneas de producción heredadas sino también con la nueva línea DBF. Después de mucha investigación y consideración de varios sistemas claves, la PBV decidió implementar una solución de rendimiento basada en el software Wonderware de Invensys Operations Management. La flexibilidad legendaria de Wonderware fue un poderoso factor en la selección. El software Wonderware hizo posible que los ingenieros de PBV agregaran funcionalidad en la planta, a la vez que expandieron y solucionaron problemas del sistema con su propio personal interno. La solución —se instalaron Wonderware System Platform, el software de rendimiento Wonderware, Wonderware InTouch HMI, Wonderware ActiveFactory y el software Historian— en las cinco líneas en la Planta Garner. Calidad del producto y eficacia de la línea La amplia gama de productos de PBV, con cambios de sabor y envasado continuo, hacen que la eficacia de la línea sea un objetivo principal. Antes de la implementación de Wonderware en toda la planta, la eficacia de la línea era un concepto evasivo. Los operadores no estaban nunca seguros de si estaban atrasados o adelantados con el horario. Por lo tanto, el programa de cambios era un juego de adivinanzas. En la actualidad, los datos que recoge Wonderware impulsan la eficacia de las líneas. Mediante la localización del tiempo de inactividad, la PBV puede ganar puntos de porcentaje según la eficacia. Al impulsar la eficacia, los costos disminuyen. Las mejoras en la producción general en las cinco líneas hacen posible que la PBV se centre en sus recursos para satisfacer y mantener los lineamientos de calidad de Pepsico a la vez que se garantiza que los objetivos de producción se cumplan a tiempo. Acceso a datos precisos = mejoras en la producción Tan importante como la precisión de los datos es el acceso a los datos. Los datos de producción en tiempo real se muestran en toda la planta, la oficina de producción e incluso en la sala para recesos de los empleados en una amplia pantalla plana. La PBV ha notado que los empleados prestan atención a lo que sucede en sus líneas, incluso cuando están en receso, y saben si están atrasados o adelantados con sus horarios. Esto los motiva a continuamente controlar la eficacia de su línea y a implementar cambios necesarios para cumplir con sus objetivos. La solución Wonderware se usa en las cinco líneas en la planta para lograr mayor éxito. El acceso continuo a la información pertinente hace posible que el personal de la planta analice los datos de producción, tome decisiones informadas e implemente soluciones que ofrezcan beneficios. Mediante el uso de Wonderware, la PBV ha podido optimizar el rendimiento del empleado mediante la capacitación a medida basada en datos reales en lugar de opiniones subjetivas. Mediante el rendimiento del operador de máquinas, la mecánica de la línea se centra ahora en el rendimiento de la línea general en lugar de cuestiones basadas en la máquina o en el operador. La sustentabilidad de los objetivos se logra a través del rendimiento con objetivo El software de rendimiento Wonderware que opera en la PBV genera datos de eficacia de la máquina en una base continua. Con un ojo en la sustentabilidad, la PBV utiliza este dato para minimizar el impacto en el ambiente y maximizar la eficacia con la que usan la materia prima. El programa de “Rendimiento con objetivo” de Pepsico se centra en la sustentabilidad y alcanza un equilibrio entre cuestiones ambientales, económicas y sociales. La PBV reconoce que una buena práctica ambiental es además un buen negocio: mientras menos materia prima usan, generan menos desechos, usan menos energía, y reducen sus costos. Esto contribuye a un modelo de negocio más saludable y un planeta más saludable. Éxito para lo mejor El software de rendimiento Wonderware ofrece una solución de software a nivel empresarial para recorrer, realizar seguimiento y comunicar información sobre la eficacia y el rendimiento del equipo en tiempo real. A medida que PBV experimenta el éxito del software de rendimiento Wonderware en las instalaciones de Garner, North Carolina, podrán capitalizar en el éxito y transferirlo a sus otras plantas en el país. Pepsi Bottling Ventures ha alcanzado una alta eficacia basada en la visualización avanzada de Wonderware, una interfaz fácil de usar y una recolección de datos de tiempo real e inmejorable. El éxito a este nivel es tan dulce como las bebidas que producen. Invensys • 10900 Equity Drive, Houston, TX 77041 USA • Tel: 1.713.329.1600 • iom.invensys.com Invensys, el logo de Invensys, ArchestrA, Avantis, Eurotherm, Foxboro, IMServ, InFusion, SimSci-Esscor, Skelta, Triconex y Wonderware son marcas registradas de Invensys plc, sus subsidiarias o afiliados. Todas las demás marcas y nombres de producto pueden ser marcas registradas o servicios registrados de sus respectivos dueños. © 2012 Invensys Systems, Inc. Todos los derechos reservados. Ninguna parte del material protegido por estos derechos de autor puede ser reproducida o utilizada de forma o por medio alguno, electrónico o mecánico, incluyendo fotocopiar, grabar, difundir, o por cualquier sistema de almacenamiento de información y recuperación, sin la autorización por escrito de Invensys Systems, Inc. Rev. 09/10 PN WW-4053-LA