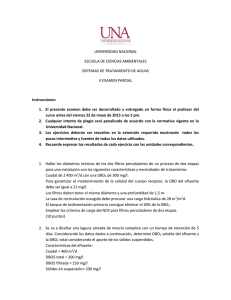

cf-contreras_jb - Repositorio Académico

Anuncio