análisis de un problema logístico a varios niveles en la industria del

Anuncio

ANÁLISIS DE UN PROBLEMA LOGÍSTICO A VARIOS

NIVELES EN LA INDUSTRIA DEL AUTOMOVIL.

DISEÑO DE SOLUCIONES APROXIMADAS

JESÚS ALEGRE, SILVIA CASADO, CRISTINA DELGADO Y

JOAQUÍN PACHECO

Dpto. Economía Aplicada. Univ.Burgos. Fac. C EE y EE.

Pza. Infanta Elena s/n BURGOS 09001

jfalegre{scasado,cdelgado,jpacheco}@ubu.es

TELÉFONO 947 25 90 24/21; FAX: 947 25 89 56

Resumen.- En este trabajo se analiza un problema planteado muy recientemente a los

autores por los responsables de un operador logístico situado en Villafría (Burgos). Este

operador trabaja para una empresa fabricante de componentes de automóviles,

gestionando y realizando las operaciones de entrega a clientes y recogida de materia

prima. En este modelo se incluyen varios niveles de decisión fuertemente

interaccionados entre sí que tienen como fin último la minimización del coste de estas

operaciones (entrega de pedidos a clientes y recogida de materia prima). Aunque sea un

modelo aparentemente demasiado específico y para una situación muy concreta,

entendemos que su análisis resulta interesante, puesto que cada vez se tiende a

considerar y analizar las operaciones logísticas de forma global y no de forma

individualizada. Dada la complejidad del modelo en esta primer trabajo se realiza la

descripción del mismo y se propone un primer y sencillo procedimiento heurístico para

su resolución. Se analizan las soluciones obtenidas con datos reales.

Palabras Clave:

Problemas Logísticos, Multiprocessor Scheduling Problem,

Problemas de Planificación, Problemas de Rutas,

Búsqueda Local

Planteamiento del Problema

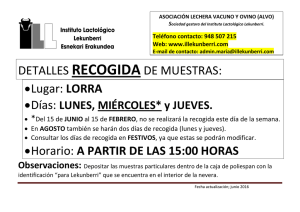

El problema logístico que se plantea afecta a un operador logístico, (OL), que tiene

como cliente una empresa fabricante de componentes de automóviles (EF). El operador

logístico organiza, gestiona y realiza las actividades de recogida de materias primas en

las factorías suministradoras, y la entrega de productos elaborados a los clientes de

dicha empresa.

La empresa debe entregar determinados pedidos de productos elaborados

(componentes de automóviles) a sus clientes (básicamente diferentes tipos de volantes).

Cada pedido lleva asociado un número de unidades a entregar del producto y una

frecuencia. Cada producto elaborado requiere para su fabricación determinadas piezas

(materias primas), que deben ser recogidas en las factorías correspondientes.

El operador logístico dispone de un almacén regulador (AR) donde guarda las piezas

o materias primas, hasta que son recogidos por la empresa fabricante para su

manipulación. En este almacén regulador también se guardan los productos elaborados

por la empresa hasta que llegan los clientes a recoger los pedidos. El esquema básico se

ilustra con el siguiente gráfico. Los clientes se denotan por C_1, C_2, ..., C_nc y las

factorías de materias primas se denotan por F_1, F_2, ..., F_nf; donde nc y nf indican

respectivamente el número de clientes y el número de factorías.

C_1

EF

F_1

C_2

F_2

C_3

AR

(OL)

F_nf

C_nc

Esquema básico del funcionamiento del sistema.

El operador logístico intenta minimizar los costes de estas operaciones en un

horizonte temporal, (número de días = ndias) determinado, que son:

1) Coste de transportar las materias primas desde las factorías hasta el almacén

regulador

2) Coste del personal (‘carretilleros’) contratado para realizar las cargas de los pedidos

en los vehículos de los correspondientes clientes

Como se verá con más detalle en los siguientes apartados el tratamiento de este

problema va a implicar la modelización y la toma de decisiones a varios niveles, que

van a estar fuertemente relacionados unos con otros: diseño de calendarios de entregas

de productos, programación de las horas de dichas entregas, programación de las días y

cantidades de recogidas de materias primas y diseño de las rutas diarias de dichas

recogidas.

Además, en este interacción hay varios elementos a tener en cuenta como capacidad

productiva (tanto de factorías como de la empresa), stocks iniciales de productos

elaborados y materias primas, tiempos de transporte, tamaño de la flota y características

de la misma etc ...

La dificultad computacional de este modelo en su conjunto es evidente. Si nos

fijamos solamente en los niveles de decisión ‘más bajos’ (las horas de entrega de los

productos y el diseño de rutas de recogida de materias primas) de forma aislada y para

cada día, los modelos resultantes (el Multiprocessor Scheduling Problem, MSP¸y el

Problema de Rutas de Vehículos o VRP) son conocidos problemas NP-Hard. Por tanto

teniendo en cuenta además la rapidez con la que muchas veces se han de tomar las

decisiones en las empresas y que el operador logístico en cuestión es una pequeñamediana empresa que no dispone potentes ordenadores de cálculo en este caso lo más

adecuado es intentar desarrollar técnicas de solución aproximadas o heurísticas.

En este trabajo se va a desarrollar un ‘conceptualmente’ sencillo pero eficaz

procedimiento de búsqueda local. Nuestra intención es desarrollar procedimientos más

sofisticados en posteriores trabajos. El trabajo se estructura de la siguiente manera: en la

siguiente sección se explica la modelización del problema con los diferentes niveles de

decisión, su interacción entre ellos y la representación de las soluciones; en el tercer

apartado se definen movimientos vecinales entre soluciones y el procedimiento de

búsqueda local al que dan lugar; en el cuarto apartado se realizan diferentes pruebas con

datos reales.

2.- Modelización y representación de las soluciones

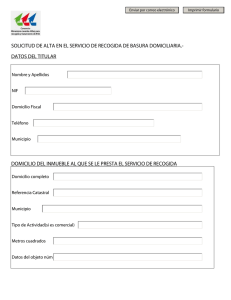

Las decisiones a tomar en este problema se pueden dividir en 4 partes o niveles

según la siguiente figura

Asignación de calendarios a los

pedidos de Productos Elaborados ( A )

Determinación en cada d ía de la

hora de entrega de cada pedido

al correspondiente cliente (B)

Programación de las cantidades y

los días de recogida en las

factorias de cada una de las

materias primas (C )

Diseño de las rutas de recogida

diarias (D )

A continuación se explican cada uno de ellos.

2.1.- Asignación de calendarios de los productos elaborados

Cada una de los nc pedidos de productos elaborados viene determinado por una

determinado número de unidades q(i), i = 1...nc y una frecuencia con la que es recogido.

En función de esa frecuencia se establece el conjunto de calendarios posibles de

recogida para cada producto (pedido de componentes). Por ejemplo, si el pedido tiene

una frecuencia de 1 entrega cada 4 días los posibles calendarios de entrega serán los

siguientes

{1, 5, 9, 13, 17, ....} o {2, 6, 10, 14, 18, ....} o {3, 7, 11, 15, 19, ....} o

{4, 8, 12, 16, 20, ....} (con algunas modificaciones por los días festivos).

Se trata de asignar a cada producto un calendario de entre los posibles. Se va a denotar

por: Γi ={Ci1, Ci 2,..., C i Ti } : Conjunto de calendarios del pedido i (i.e. del producto i).

C ri : Calendario r del pedido i.

Ti :

número de calendarios del pedido i.

Así mismo se va a denotar por el vector S = (j1, j2, j3,..., jnp), la solución en este nivel,

donde S(i) = ji indica el calendario asignado al pedido i.

2.2.- Hora de entrega de los pedidos de productos elaborados

Una vez conocidos que pedidos hay que entregar cada día, hay que asignar a cada

uno de ellos un slot u horario de entrega. Es decir, hay que indicar a los clientes, además

de los días, las horas en cada uno de estos días que deben ir a recoger sus pedidos.

En este sentido hay que tener en cuenta que:

- Las entregas de los pedidos se realizan en forma de pallets

- El numero de carretilleros necesarios en un slot determinado va a ser

proporcional al número de pallets que hay que cargar en ese slot

- Los contratos de los carretilleros son diarios y, por tanto, el número de

carretilleros a contratar cada día vendrá dado por el slot más ‘ocupado’ (con más

pallets asignado)

- En consecuencia, desde un punto de vista racional, se debe procurar que los

slots de cada día estén lo más compensados posibles. Es decir, se deben evitar

planificaciones que den lugar a días en los que haya un slot muy ‘ocupado’

(muchos pallets a cargar) junto con slots vacíos o casi vacíos, ya que esto

obligaría a contratar mucho personal que estaría desocupado la mayor parte de

ese día.

Con R se representa, en el conjunto de días, la distribución de pedidos por slots.

Donde R = {R(d)/ d=1...ndias}, y R(d) representa, la distribución del día d.

Supongamos un día con cuatro slots u horas de carga: de 9 a 10 (1), de 10 a 11 (2), de

11 a 12 (3) y de 12 a 13 (4); supongamos la siguiente distribución de pedidos R(d) para

un día cualquiera:

Slots

Pedidos (n. palets)

1

2

3

4

6–3-5

9

10 – 2

7–8

Para cada slot, la suma de palets de cada pedido, indica la proporción del numero de

carretilleros necesarios o nivel de ocupación. El slot de mayor valor (mayor numero de

palets), determina el numero de carretilleros a contratar cada día. En el ejemplo

propuesto vendría determinado por el slot 4: en este caso 15 pallets.

La distribución para cada de las entregas por slots se ajusta al conocido se ajusta al

conocido Multiprocessor Scheduling Problem (MSP). El MSP es un problema muy

estudiado en la literatura muy estrechamente relacionado con el Bin Packing. Conocidos

algoritmos constructivos para este problema, son los conocidos LPT (largest processing

time first) de Graham (1969) y MULTIFIT de Coffman et al. (1984). Un reciente

‘survey’ sobre este problema se pueden encontrar en Fujita y Yamashita, (2000).

Por otra parte un modelo que considera sólo estos 2 primeros niveles, A y B,

(asignación de calendarios y horas de recogidas diarias) propuso recientemente a los

autores de esta comunicación y los primeros resultados se han reflejado en algunos

trabajos anteriores: Delgado et al. (2002), Pacheco et al. (2002).

2.3.- Recogida de materias primas (días y cantidades)

Una vez conocidos las unidades solicitadas de los diferentes productos elaborados

por los clientes en los diferentes días, estos requerimientos van a obligar a realizar una

serie de recogidas de los correspondientes materias primas. Se ha de tener en cuenta los

siguientes aspectos:

- Capacidad productiva de las factorías: Las fechas de entrega de las materias primas

deben ‘permitir’ o hacer factible la producción de las cantidades requeridas.

- Las materias primas se entregan por lotes, con un número fijo de unidades por lote.

Es decir, si cada lote de una pieza es de 1000 unidades, la fabrica solo entregará

cantidades múltiplos de 1000, (1, 2, 3 lotes ...)

- Stocks de materia prima: Al comienzo del horizonte temporal pudiera existir un

determinado stock disponible de unidades de cada pieza, que se pueden usar. En este

sentido, a veces podría interesar usar la capacidad del almacén y realizar pocos viajes

con mucha mercancía en cada una de ellos en vez de muchos viajes con menos

mercancía.

- Capacidad de producción de los productos elaborados y Tiempos de Transporte: Las

fechas de recogida de materia prima deben permitir que teniendo en cuenta los tiempos

de transporte (de las materias primas de las factorías a almacén regulador y la empresa;

y de los productos elaborados de la empresa al almacén regulador), y los tiempos de

fabricación de los productos elaborados, estos estén preparados en las fechas señaladas

de entrega a los clientes.

Se va a denotar por hk el nº de piezas por día que puede producir la factoria k; sk el

stock de unidades de la pieza k; ltk el nº de unidades por lote de la pieza k, k =1...nf; hpi

el nº de unidades del producto i que produce la fábrica al día, i = 1...nc. Por otra parte se

va a considerar un tiempo (máximo) de trasporte de 2 días desde la recogida de las

materias primas hasta la llegada a la empresa tras pasar por el almacén regulador.

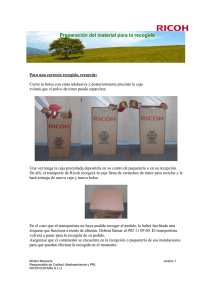

Considérese el siguiente ejemplo ilustrativo: se han de realizar 3 entregas de un

determinado producto V los días 11, 16 y 21, de 3200 unidades cada uno. El ritmo de

producción del producto V es de hpV = 800 unidades al día. En la elaboración del

producto V forma parte, entre otras, una pieza Y (y sólo una), de la que hay un stock

inicial de sY = 1000 unidades. La factoría correspondiente entrega lotes de ltY = 2500

unidades. En la siguiente figura se denota cuales serían las recogidas y las fechas

máximas que se deberían realizar

Stock =1000

3200

3200

3200

5

10

15

5000

2 lotes

2500

1 lote

2500

1 lote

Es decir se deberían recoger 1 lote como muy tarde el día 5, otros 2 lotes al día 10 y

otro más como máximo el día 15. Para cada materia prima k, se va a definir CP(k) =

{(lpk,1, dpk,1), (lpk,2, dpk,2), ..., (lpk,npk, dpj,npj)} conjunto de recogidas de lotes que se

deben realizar de la pieza k, donde lpk,s indica el número de lotes en la recogida s, y

dpk,s indica la fecha máxima de esa recogida. Sin perdida de generalidad se toma dpk,s ≤

dpk,s+1, s = 1...npk-1. En el caso anterior CP(Y) = {(1,5), (2,10), (1,15)}.

Así mismo se define CX(k) = {(lxk,1, dxk,1), (lxk,2, dxk,2), ..., (lxk,npk, dxk,nxk)} el

conjunto de recogidas que en realidad se van a hacer del pedido k, donde lxk,s indica el

número de lotes de la recogida s y dxk,s indica la fecha de esa recogida, (dxk,s ≤ dxk,s+1, s

= 1...nxk-1). Obviamente los valores de lxk,s y dxk,s deben ser compatibles con los del

correspondiente CP(k) y con la capacidad productiva de la factoría k. Es decir, se debe

cumplir que

∀ k = 1..nf :

s

∑ lxk ,s '' ≥ ∑ lpk ,s '

s '' / dxk ,s '' ≤ dpk ,s

s = 1,.., npk

s '=1

s

∑ lxk , s ' ⋅ lt k ≤ hk ⋅ (dxk , s − d k ,0 )

s '=1

s = 1,.., nxk ;

siendo dk,0 la fecha de la última recogida del periodo de planificación anterior.

2.4.- Rutas diarias

Una vez determinadas todas las cantidades a recoger y fechas para cada tipo de

piezas, o materia prima, (conjunto CX(k)) para cada día se deberán diseñar las rutas de

recogida las piezas correspondientes. Para la recogida de las materias primas se dispone

de una flota homogénea de vehículos con capacidad conocida tanto en peso, como en nº

de pallets. Como se ha comentado anteriormente los vehículos salen y llegan al mismo

punto: el almacén regulador. Cada recogida de materia prima debe ser realizada por un

solo vehículo en cada día. Existen una serie de normas conocidas referidas a los tiempos

de conducción y descanso.

Por tanto este problema se ajusta al conocido Problema de Rutas de Vehículos o

VRP (Vehicle Routing Problem), o para ser más precisos es un Problema de Rutas de

Vehículos con Restricciones de carga y tiempo (ver Laporte y otros, (1985)). Existen

muchos algoritmos de solución para el VRP, (y/o de variantes, principalmente del

VRPTW), en la literatura. Se pueden encontrar recopilaciones en Laporte y otros,

(1998), (1999), y Desaulniers, (1999).

Con RT se representa, en el conjunto de días, la configuración de las rutas. Donde

RT = {RT(d)/ d=1...ndias}, y RT(d) representa, las rutas del día d como un conjunto de

cadenas de puntos, una cadena por cada ruta, de la forma siguiente

RT(d) :

0 – 2 – 4 – 5 – 0;

0 – 1 – 3 – 7 – 0.

Los ‘0’ representan el origen y destino final de los vehículos (AR); los demás

elementos de las cadenas indican las piezas que se recogen en esa ruta y el orden de

visita. Por ejemplo en este caso, en el día d, la primera ruta realiza la recogida de las

piezas 2, 4 y 5, y la segunda ruta la de las piezas 1, 3 y 7, (la pieza 6 por ejemplo no se

recoge ese día).

La suma de las distancias recorridas por todas las rutas determinará el coste de

transporte. Obsérvese que las soluciones en este nivel van a estar condicionadas

fuertemente por los valores en los niveles superiores (A) y (C).

3.- Movimientos vecinales y procedimiento de Búsqueda Local

Dada una vector S, de calendarios de pedidos de productos elaborados, definimos su

vecindario N(S) de la siguiente forma:

S’∈N(S) ⇔ ∃1 i’∈{1,2,…,np}/ S’(i’) ≠ S(i’) y ∀i ≠i’ S’(i) = S(i).

Es decir, soluciones vecinas de S son todas aquellas a las que se da lugar cuando un

pedido (y sólo uno) cambia su calendario.

Para valorar los posibles movimientos de una solución a otra (en el nivel A), veamos

como se modifican inicialmente las variables de decisión en el resto de los niveles.

Cuando un pedido de producto elaborado i cambia del calendario C al C’, los valores de

R cambian de la siguiente manera:

- Para cada día d ∈ C-C’ eliminar el pedido i de R(d)

- Para cada día d ∈ C’-C añadir el pedido i a R(d) insertándolo en el slot menos

ocupado.

Para el conjunto de los día afectados es fácil calcular la diferencia entre el slot más

ocupado antes y después del cambio, y por tanto la variación del personal necesario.

Por otra parte para cada pieza k del producto i (es decir, materias primas afectadas

por el cambio) se determinan los nuevos conjunto CP(k) a que el cambio daría lugar, y

se toma CX’(k) = CP(k). Es decir suponemos que las ‘nuevas’ recogidas se realizan en

las fechas topes requeridas.

Finalmente para cada una de las materias primas afectadas k, se realizan los

siguientes pasos:

- ∀ s = 1..nxk,s se elimina la ‘vieja’ recogida s de RT(dxk,s). Para ello vale unir los

puntos de visita anterior y posterior

- ∀ s = 1..nx’k,s se añade la ‘nueva’ recogida s de RT(dx’k,s). Para ello se inserta

entre 2 puntos de RT(dx’k,s) de forma que se incremente menos la ruta resultante

sin violar ninguna restricción.

La variación de la distancia total recorrida se puede calcular fácilmente a partir de los

arcos que se eliminan y los que se añaden.

Además de para cada uno de los niveles B, C y D también se van considerar

diferentes movimientos vecinales que pueden ayudar a mejorar las soluciones una vez

que se ejecuta un movimiento. Así la composición de slots diarias, R(d), pueden ser

mejoradas con movimientos 0-1 (un pedido pasa de un slot a otro), o 1-1 (intercambios

de pedidos de diferentes slots). Estos intercambios han sido usados frecuentemente en

múltiples trabajos para el MSP, como en Hubscher y Glover (1994), y Thesen, (1998).

De la misma forma en el nivel C, se van a considerar cambios en la que la recogida s

de una pieza j puede adelantarse o atrasarse siempre que no se violen las restricciones

señaladas en el apartado 2.3., (y considerando siempre que dxk,s ∈( dxk,s-1 , dxk,s+1)). Al

realizar estos intercambios se modifican las rutas de los días afectados según se señaló

en este mismo apartado. Para valorarlos vale considerar los arcos que se eliminan y

añaden.

Finalmente las rutas diarias pueden ser mejoradas usando movimientos propuestos en

Pacheco y Delgado, (2001), basados en CROSS intercambios de Taillard et al., (1997),

y Or-intercambios, (1976). Los CROSS intercambios consisten en intercambiar cadenas

de puntos entre 2 rutas diferentes, y los Or-intercambios consiste en recolocar una

cadena de puntos en una posición diferente dentro de la misma ruta.

De esta forma el procedimiento de búsqueda local que se propone para el problema

completo, a partir de una solución inicial, (S, R, CX = {CX(k), k=1..nf}, y RT), actúa de

la siguiente manera.

Procedimiento de Búsqueda Local

Repetir

Buscar la mejor solución vecina de S

Si produce mejora en la función objetivo entonces:

Ejecutar el movimiento modificando las componentes de R, CX(k)

correspondientes y RT, (1)

Mejorar los R(d) afectados con movimientos 0-1 y 1-1, (2)

Mejorar las rutas modificando los días de recogida de piezas (3)

Para cada RT(d) modificado por los pasos (1) o (3) mejorar las rutas

con CROSS intercambios y Or- intercambios

hasta que no haya ninguna solución vecina mejor

4.- Problemas con datos reales: Resultados

Finalmente se van a mostrar los resultados obtenidos por el algoritmo propuesto para

un ejemplo con datos reales. El algoritmo va a usar como solución inicial los obtenidos

por el operador logístico (OL) y se va a analizar cuanto mejora dicha solución.

Se trata de datos referentes a entregas de productos en el almacén regulador del 11 al

28 de Junio de 2001, y las correspondientes entradas de piezas del 1 al 25 de Junio de

2001. Los productos son 8 tipos de cinturones de seguridad para diferentes versiones del

Opel Astra, mientras que en total hay 117 piezas diferentes. Cada cinturón está

compuesto de entre 21 y 24 piezas, (obviamente algunos tipos de cinturones pueden

tener algunos piezas iguales).

Tanto el almacén regulador como la empresa fabricante se localizan en el polígono

de Villalonquejar (Burgos). En cuanto a las factorías se distribuyen en 24 localidades de

España (9; 4 en Barcelona, 2 en Burgos y 1 en Guipuzcoa), Alemania (8), Francia (4),

Suiza (2) e Italia (1).

El capacidad de producción de la empresa es de unos 900000 cinturones por mes

(entre 3400 y 5000 cinturones al día según el tipo), aunque en las entregas

correspondientes a estos datos quedan bastante por debajo (1800 como máxima entrega

en un día para un tipo de cinturón).

Se dispone de una flota de vehículos de una capacidad de 66 europallets para las

recogidas de piezas. El coste por Kilómetro recorrido es de 145 pesetas; y el coste por

carretillero de 12000 pesetas al día; (1 carretillero carga 10 pallets por hora). A

continuación se muestran la solución obtenida por el operador logístico (OL), y la

resultante de aplicar a esta el procedimiento de Búsqueda Local (OL+BL).

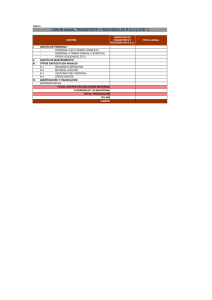

Kilómetros

Contratos carretilleros

Coste Total

OL

13543

53

2599735

OL+BL

13186

50

2511970

La reducción en el coste total de las operaciones es de un 3,37 %, cantidad que puede

parecer pequeña. Sin embargo estos resultados entendemos que son esperanzadores

puesto que no se parte de una solución arbitraria o aleatoria, sino de la aportada por los

responsables del operador logístico con mucha experiencia. Por otra parte los

movimientos vecinales así definidos han resultado eficaces al demostrar conseguir leves

mejoras, y pueden formar parte de otras estrategias más sofisticadas como Búsqueda

Tabú, Path Relinking, VNS, etc que no se limitan a obtener un mínimo local.

Referencias y Bibliografía

COFFMAN Jr.,E.G., GAREY,.M.R. and JOHNSON,D.S. (1.978): “An Application

to the Bin-Packing to Multiprocessor Scheduling”, SIAM J. Comput., 7, 1-17.

DELGADO,C., CASADO,S. y ALEGRE,J. (2002): “Problema de contratacion de

carretilleros para un almacén de productos manufacturados”. Aceptada para su

publicación en Questiio.

FUJITA,S. and YAMASHITA,M. (2.000): “Approximation Algorithms for

Multiprocessor Scheduling Problem”. IEICE Trans. Inf. & Syst., vol. E83-D, nº 3, 503509.

GRAHAM,R.L. (1.969): “Bounds on Multiprocessing Timing Anomalies”. SIAM J.

appl. Math. 17, 416-429.

HUBSCHER,R. and GLOVER,F. (1.994): “Applying Tabu Search with Influential

Diversification to Multiprocessor Scheduling”. Computers and Operations Research 21,

877-844.

LAPORTE,G, GENDREAU,M., POTVIN,J.-Y. and SEMET,F. (1.999): “Clasical

and Moderns Heuristics for the Vehicle Routing Problem”. Les Cahiers du GERAD, G99-21. Montreal, Canada.

LAPORTE,G. NOBERT,Y. and DESROCHERS,M. (1.985). "Optimal routing under

capacity and distance restrictions". Operations Research 33, 1.075-1.073.

LAPORTE,G and SEMET,F. (1.998): “Clasical Heuristics for the Vehicle Routing

Problem”. Les Cahiers du GERAD, G-98-52. Montreal, Canada.

OR, I. (1.976). “Traveling Salesman Type Combinatorial Problems y their Relations

to the Logistics of Blood Banking.” Ph. Thesis. Dpt. of Industrial Engineering y

Management Sciences, Northwestern Univ.

PACHECO,J. y DELGADO,C. (2.000). “Resultados de diferentes experiencias con

Búsqueda Local aplicadas a problemas de rutas”. Revista Electrónica Rect@.

ASEPUMA, vol.2, nº 1, pgs. 54-81.

PACHECO,J., LAGUNA,M., CASADO,S. y ALEGRE,J. (2002): “Problema de

contratación de carretilleros en un fábrica de componentes de automóviles”. I Congreso

Español de Algoritmos Evolutivos y Bioinspirados, AEB’02, Mérida Febrero, 2002.

TAILLARD,E., BADEAU,P., GENDREAU,M., GUERTAIN,F. and POTVIN,J.Y.

(1.997). "A Tabu Search heuristic for the Vehicle Routing Problem with Time

Windows". Transportation Science. Vol. 31, pp 170-186.

THESEN,A. (1.998). “Design and Evaluation of Tabu Search Algorithms for

Multiprocessor Scheduling”. Journal of Heursitics, 4: 141-160.