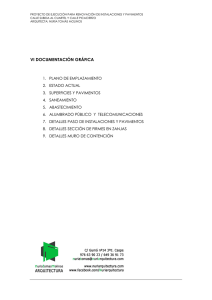

fase ii del proyecto de instrumentación de pavimentos

Anuncio