Oilfield Review Spring 2008 Spanish

Anuncio

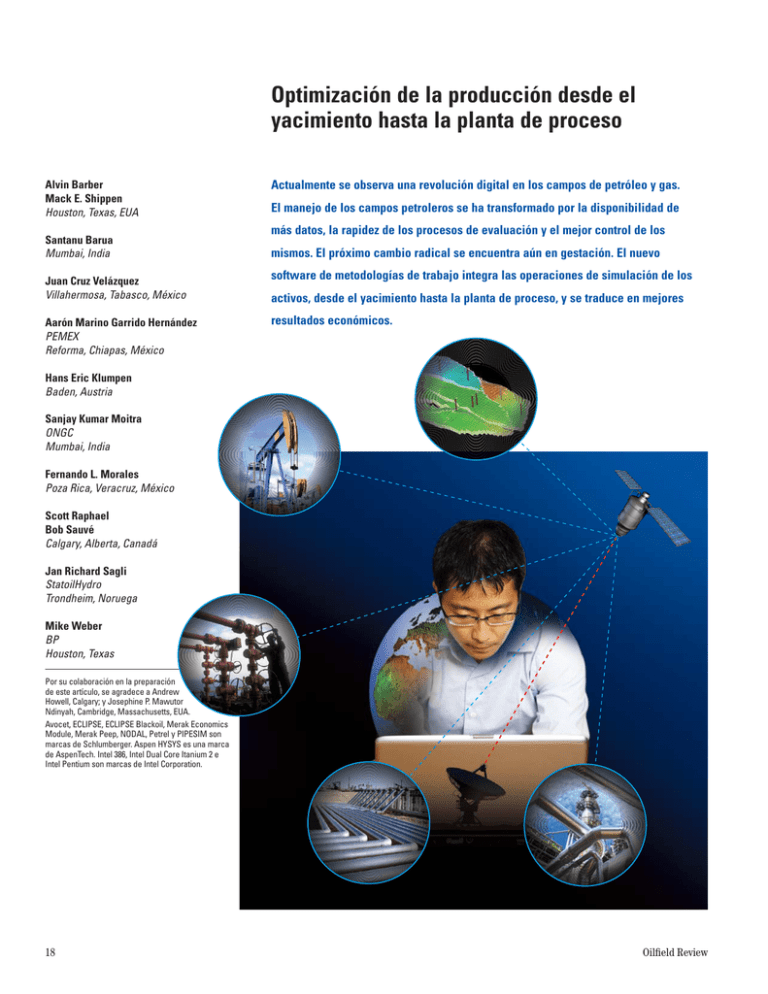

Optimización de la producción desde el yacimiento hasta la planta de proceso Alvin Barber Mack E. Shippen Houston, Texas, EUA Santanu Barua Mumbai, India Juan Cruz Velázquez Villahermosa, Tabasco, México Aarón Marino Garrido Hernández PEMEX Reforma, Chiapas, México Actualmente se observa una revolución digital en los campos de petróleo y gas. El manejo de los campos petroleros se ha transformado por la disponibilidad de más datos, la rapidez de los procesos de evaluación y el mejor control de los mismos. El próximo cambio radical se encuentra aún en gestación. El nuevo software de metodologías de trabajo integra las operaciones de simulación de los activos, desde el yacimiento hasta la planta de proceso, y se traduce en mejores resultados económicos. Hans Eric Klumpen Baden, Austria Sanjay Kumar Moitra ONGC Mumbai, India Fernando L. Morales Poza Rica, Veracruz, México Scott Raphael Bob Sauvé Calgary, Alberta, Canadá Jan Richard Sagli StatoilHydro Trondheim, Noruega Mike Weber BP Houston, Texas Por su colaboración en la preparación de este artículo, se agradece a Andrew Howell, Calgary; y Josephine P. Mawutor Ndinyah, Cambridge, Massachusetts, EUA. Avocet, ECLIPSE, ECLIPSE Blackoil, Merak Economics Module, Merak Peep, NODAL, Petrel y PIPESIM son marcas de Schlumberger. Aspen HYSYS es una marca de AspenTech. Intel 386, Intel Dual Core Itanium 2 e Intel Pentium son marcas de Intel Corporation. 18 Oilfield Review 1010 Dual Core Intel Itanium 2 109 Metodologías de trabajo automatizadas (SPE 110655) Procesamiento en paralelo, conexión en red inalámbrica Modelado integrado de activos (SPE 109260, OTC 18678) Evolución de la computadora personal Transistores, número 108 Tareas integrales, conexión en red de localizaciones remotas múltiples Visualización basada en mapas (SPE 106914) Control de pozos inteligentes (SPE 78278) 7 10 Tareas más complejas, localización individual Intel Pentium Obtención de mediciones multifásicas con fibra óptica (SPE 77655) Tareas más complejas, localizaciones individuales Automatización de sistemas inteligentes de levantamiento artificial por gas (SPE 69404) Evolución de la tecnología digital de campos petroleros 106 Intel 386 105 Sistema experto para pozos Análisis de grandes productores (SPE 24997) conjuntos de datos (SPE 56419) Cálculos simples Sistemas de producción automatizados (SPE 10005) Sistema SCADA para gas remoto (SPE 20644) Obtención de mediciones, análisis y automatización Instalación de fibra óptica de fondo de pozo (SPE 54599) 104 1980 1985 1990 1995 2000 2005 2010 2015 Año > Evolución de la tecnología digital. Durante los últimos 25 años, la computación y la tecnología digital de campos petroleros han evolucionado a lo largo de trayectos similares. Las primeras computadoras de escritorio se ocupaban de cálculos y gráficas simples, mientras que la aplicación inicial de la tecnología digital en los campos de petróleo y gas generó avances en materia de automatización, sistemas de recolección de datos y obtención de mediciones. Durante la década de 1990, se desarrollaron computadoras para manipular gráficas y cálculos cada vez más complejos. La capacidad digital en los campos de petróleo y gas, se aceleró en el año 2000 con la mayor complejidad de los sistemas de medición y la automatización en las localizaciones de los pozos. Después del año 2000, la migración tanto de la capacidad computacional como de la tecnología digital a los campos de petróleo y gas cobró impulso. Las computadoras de escritorio ahora ostentan procesadores de doble y cuádruple núcleo, además de capacidad de conexión en red inalámbrica. La capacidad de conexión en red ha permitido a los operadores de campo ejecutar tareas integrales, que pueden involucrar localizaciones múltiples. [http://www.intel.com/ technology/mooreslaw/index.htm (Se accedió el 26 de octubre de 2007)]. (Véase referencias 1 y 2, por citas de artículos de las SPE y OTC.) La producción de petróleo y gas no es fácil ni barata. Sin importar si tiene lugar en ambientes terrestres remotos o en aguas profundas, sus costos son elevados. Conforme el incremento de los costos converge con una contracción del suministro, los productores de energía buscan extraer hasta la última gota de sus activos actuales y optimizar el diseño de las nuevas instalaciones. Un factor clave relacionado con esta pugna por la eficiencia, es el empleo cada vez más frecuente de la tecnología digital inteligente. La tecnología digital continúa creciendo en cuanto a sofisticación y ahora invade la mayor parte de las actividades de los campos de petróleo y gas. Las tecnologías tales como la obtención de mediciones remotas y la visualización de parámetros clave de los campos productivos sobre la base de mapas, se han tornado en una tarea de rutina.1 Estas tecnologías aparecieron por primera vez en la década de 1980, y su aplicación se aceleró en los últimos 15 años (arriba).2 Si bien han surgido numerosas expresiones para Primavera de 2008 1. McConnell JD: “Remote Gas Measurement for Production Allocation: Douglas Creek Arch Region,” artículo SPE 20644, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Nueva Orleáns, 23 al 26 de septiembre de 1990. Weber MJ, Vergari AB y Shippen M: “Online Integrated Asset Models with Map-Based Visualization,” artículo SPE 106914, presentado en la Conferencia y Exhibición de Energía Digital de la SPE, Houston, 11 al 12 de abril de 2007. 2. Hardy IJ y Wetzel GP: “Automated Production Systems,” artículo SPE 10005, presentado en la Exposición y Simposio Técnico Internacional del Petróleo de la SPE, Beijing, 17 al 24 de marzo de 1982. McConnell, referencia 1. Cosenza G, Tambini M y Paccaloni G: A Knowledge-Based Approach to Problem Identification in Producing Wells,” artículo SPE 24997, presentado en la Conferencia Europea del Petróleo de la SPE, Cannes, Francia, 16 al 18 de noviembre de 1992. Carnahan BD, Clanton RW, Koehler KD, Harkins GO y Williams GR: “Fiber Optic Temperature Monitoring Technology,” artículo SPE 54599, presentado la Reunión Regional Occidental de la SPE, Anchorage, 26 al 28 de mayo de 1999. Athichanagorn S, Horne RN y Kikani J: “Processing and Interpretation of Long-Term Data from Permanent Downhole Pressure Gauges,” artículo SPE 56419, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Houston, 3 al 6 de octubre de 1999. Correa JF, Santos OG y Inazumi PCM: “Intelligent Automation for Intermittent-Gas-Lift Oil Wells,” artículo SPE 69404, presentado en la Conferencia de Ingeniería Petrolera de América Latina y el Caribe de la SPE, Buenos Aires, 25 al 28 de marzo de 2001. Kragas TK, Bostick FX III, Mayeu, C, Gysling DL y van der Spek A: “Downhole Fiber-Optic Multiphase Flowmeter: Design, Operating Principle, and Testing,” artículo SPE 77655, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, San Antonio, Texas, 29 de septiembre al 2 de octubre de 2002. Brouwer DR y Jansen JD: “Dynamic Optimization of Waterflooding with Smart Wells Using Optimal Control Theory,” artículo SPE 78278, presentado en la Conferencia Europea del Petróleo de la SPE, Aberdeen, 29 al 31 de octubre de 2002. Weber et al, referencia 1. Morales FL, Velázquez JC y Garrido AG: “Integration of Production and Process Facility Models in a Single Simulation Tool,” artículo SPE 109260, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Anaheim, California, EUA, 11 al 14 de noviembre de 2007. Moitra SK, Subhash C, Barua S, Adenusi D y Agrawal V: “A Field-Wide Integrated Production Model and Asset Management System for the Mumbai High Field,” artículo OTC 18678, presentado en la Conferencia de Tecnología Marina, Houston, 30 de abril al 3 de mayo de 2007. Sagli JR, Klumpen HE, Núñez G y Nielsen F: “Improved Production and Process Optimization Through People, Technology and Process,” artículo SPE 110655, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Anaheim, California, 11 al 14 de noviembre de 2007. 19 Planta de proceso Red de tuberías Rentabilidad PD WC% W Pres GOR 0 1 2 3 Tiempo, empo empo, p , años a 4 5 Yacimiento > Modelado tradicional de la producción. Habitualmente, un ingeniero de yacimientos corre una simulación de yacimientos para analizar el flujo a través de los medios porosos y tomar en cuenta cualquier mecanismo de empuje natural o artificial presente (extremo inferior izquierdo). Uno de los elementos de salida de la simulación son los perfiles de producción en función del tiempo para los pozos en consideración. Estos datos son transferidos a un ingeniero de producción para que desarrolle modelos de pozos individuales y una simulación de redes de tuberías (extremo superior izquierdo). Este software analiza el flujo a través de la tubería y destaca los problemas relacionados con el aseguramiento del flujo. A continuación, un ingeniero de instalaciones utiliza el perfil de producción y los datos composicionales para construir un modelo de planta de proceso que simule los diversos procesos de compresión, separación, y los agentes químicos que pueden estar presentes en el flujo (extremo superior derecho). Finalmente, los datos provenientes de las simulaciones de yacimientos, tuberías y procesos se trasladan al software de evaluación económica (extremo inferior derecho). caracterizar el enlace entre la tecnología digital y el campo petrolero, “campo inteligente” es la que mejor capta el concepto. El empleo de la tecnología digital por parte de los productores de petróleo y gas no es nuevo. Lo que sí es nuevo, y forma parte de la visión del campo inteligente, es el enlace de las diferentes tecnologías para lograr una tarea integral (véase “La gran visión de conjunto: Manejo integrado de activos,” página 36). La recuperación de la inversión necesaria para la implementación del campo inteligente es considerable. Se prevé que esta tecnología incrementará la recuperación mundial de petróleo en 20,000 millones de m3 [125,000 millones de bbl], en los próximos cinco a diez años.3 Si bien la maduración completa de algunos componentes del campo inteligente llevará tiempo, otros ya se están poniendo en práctica ahora. Un ejemplo de la nueva tecnología que puede producir beneficios reales, es el modelado integrado de 20 activos. Esta tecnología vincula las herramientas tradicionales, tales como el software de simulación de yacimientos ECLIPSE, con otros modelos de sistemas de producción conocidos para arribar a una solución integral. El modelado integrado de activos puede utilizarse para mejorar la producción de los campos existentes o, durante el diseño inicial, para introducir mejoras en los campos nuevos. El tema central de este artículo es la aplicación de la tecnología de modelado integrado de activos; cómo funciona y cómo se está aplicando para resolver los desafíos que plantean las operaciones de producción. Algunos estudios de casos de México, el área marina de la India, el Mar del Norte y EUA ilustran diversos aspectos de la aplicación de los campos inteligentes. Antes de analizar los detalles del modelado integrado de activos, examinamos los métodos tradicionales de planeación de campos petroleros. Métodos tradicionales En el año 2006, la industria del petróleo y el gas invirtió aproximadamente un 3% de los ingresos totales en tecnología de la información; US$ 2,000 millones en hardware, software y servicios.4 Este paquete de tecnología de la información comprende simuladores individuales para el yacimiento, la red de tuberías, las instalaciones de proceso y la rentabilidad. Estos simuladores, a través de los años, han registrado avances significativos en cuanto a precisión y confiabilidad. Los yacimientos complejos son más fáciles de modelar, el flujo multifásico se simula, y el desempeño de los equipos importantes, tales como los compresores, puede ser optimizado. Si bien los simuladores funcionan bien cuando se aplican a los componentes individuales de los campos petroleros, surgen problemas cuando se aplican en serie para efectuar un análisis de campo completo. Los datos a menudo se trasladan Oilfield Review entre los activos individuales y las disciplinas mediante planillas de cálculo, y los efectos de la interacción están ausentes (página anterior).5 Los cambios producidos en cualquiera de los componentes del campo generan impactos en cascada sobre los resultados aguas arriba y aguas abajo de dicho componente, y reflejar este hecho en forma correcta demanda una intervención considerable en los pasos del modelado. En algunos casos, esta intervención puede ser impracticable e incluso imposible. La aplicación de métodos tradicionales a la planeación de campos petroleros plantea dos problemas de consideración. En primer lugar, todas las simulaciones aguas abajo del modelo de yacimiento son estáticas; representan sólo un instante en el tiempo durante la vida productiva del activo. El trabajo involucrado en la implementación de estos modelos debe rehacerse para analizar cualquier otro punto en el tiempo. En segundo término, el método tradicional no toma en cuenta la naturaleza dinámica de la planeación del desarrollo de los campos petroleros. Por ejemplo, el régimen de producción de un pozo existente puede cambiar cuando se perforan pozos nuevos en el área; desmejorando el plan original. Además, eventos tales como cambios de compresores o la implementación de diversos programas de recuperación secundaria ejecutados con posterioridad, invalidarán probablemente los intercambios iniciales de datos entre los modelos de simulación. Estas concesiones mutuas en el análisis de campo completo tradicional, pueden generar una diversidad de problemas, incluyendo operaciones de perforación innecesarias y el sobre o sub-dimensionamiento de las instalaciones. Actualmente, como parte del concepto de campo inteligente, está surgiendo una solución para estas deficiencias en el ámbito de las simulaciones de campo completo. Se observa una substitución de las metodologías de trabajo históricas en serie por procesos dinámicos ejecutados en tiempo real, que dan clara cuenta de los efectos de retro y post-alimentación. Una característica clave del campo inteligente es la capacidad para expandir el uso de las condiciones de borde de una disciplina a otra disciplina a través de todo el campo.6 El empleo del procesamiento dinámico en tiempo real para modelar el impacto de los eventos interrelacionados, tanto históricos como proyectados, allana el camino que conduce a una predicción del desempeño del campo que se adapta a un ambiente operativo cambiante. Este concepto constituye el núcleo de la tecnología de modelado integrado de activos. 3. Snieckus D: “Switching on to Doff,” Offshore Engineer 29, no. 1 (Enero de 2004): 15–16. 4. Howell A, Szatny M y Torrens R: “From Reservoir Through Process, From Today to Tomorrow—The Integrated Asset Model,” artículo SPE 99469, presentado en la Conferencia y Exhibición sobre Energía Inteligente de la SPE, Ámsterdam, 11 al 13 de abril de 2006. 5. Los estudios de auditoría de las planillas de datos del mundo real revelan un número significativo de errores. Consulte, Pankow RR: “What We Know About Spreadsheet Errors,” http://panko.shidler.hawaii.edu/ SSR/Mypapers/whatknow.htm (Se accedió el 13 de noviembre de 2007). 6. Howell et al, referencia 4. 7. Beggs HD: Production Optimization Using NODAL™ Analysis. Tulsa: OGCI Publications, 1991. 8. Dempsey JR, Patterson JK, Coats KH y Brill JP: “An Efficient Model for Evaluating Gas Field Gathering System Design,” Journal of Petroleum Technology 23, no. 9 (Septiembre de 1971): 1067–1073. Primavera de 2008 Una revolución silenciosa El modelado integrado de activos constituye una extensión evolutiva de una técnica conocida como análisis NODAL del sistema de producción. Este proceso ha sido utilizado para estudiar sistemas de interacción complejos, tales como las redes de líneas de flujo, los circuitos eléctricos y la producción de petróleo. El procedimiento implica la selección de un punto de referencia, o nodo, para dividir el sistema. En un sistema productor de petróleo o gas, un nodo puede ubicarse en una de las diversas localizaciones posibles; los puntos comunes son el fondo y el cabezal del pozo. Los componentes situados aguas arriba del nodo correspondiente al fondo del pozo determinan el desempeño del yacimiento, mientras que los componentes instalados aguas abajo de dicho nodo rigen el comportamiento del pozo. Por ejemplo, los disparos situados aguas arriba del nodo correspondiente al cabezal del pozo formarían parte de la sección de oferta de energía, mientras que una línea de flujo conectada a la planta de proceso estaría comprendida en la sección de demanda de energía. Sin importar la localización del nodo, deben satisfacerse dos condiciones de borde. El flujo que ingresa en el nodo debe ser igual al flujo que sale del nodo, y sólo puede existir un valor de presión en un nodo. Las curvas de presión y tasas de flujo son generadas tanto para el flujo que ingresa en el nodo como para el que sale. La intersección de las curvas define la solución del problema, ya que arroja una tasa de flujo (gasto, velocidad de flujo, caudal, rata) y una presión que satisfacen tanto las restricciones de oferta de energía como las restricciones de demanda de energía.7 La extensión del análisis NODAL de pozos individuales a sistemas más complejos, no es nueva. En el año 1971, una propuesta de avanzada demostró cómo podían vincularse los modelos de yacimientos y de superficie con el fin de arribar a una solución para un sistema de recolección de un campo de gas, y luego surgieron otras propuestas.8 Lo que es nuevo y diferente es la introducción de un software comercial que vincula los modelos independientes relacionados con los yacimientos, las tuberías, las instalaciones de proceso y la rentabilidad de la producción para lograr una solución optimizada. Estos ofrecimientos no implican simuladores múltiples encastrados en un solo paquete sino estructuras computacionales que vinculan los simuladores a través de los diversos activos, ambientes computacionales y localizaciones. El Modelador Integrado de Activos Avocet ilustra el procedimiento de modelado de activos asociado con una estructura de conexión. Este software de integración provee una solución total para los activos que vincula el yacimiento (software de simulación de yacimientos ECLIPSE), la infraestructura de pozos y de superficie (software de análisis del sistema de producción PIPESIM) y las instalaciones de proceso (software de simulación de procesos HYSYS), a fin de de conformar un entorno simple de manejo de la producción.9 Además de estos simuladores comerciales, los especialistas pueden aportar modelos específicos de su disciplina o modelos patentados, específicos de su compañía, y dejar que los resultados se propaguen por todo el modelo. El software Avocet sustenta estrategias de implementación que permiten la colaboración de especialistas de localizaciones independientes. La estructura de soporte del modelo, que reside en un servidor central, puede dirigir e interactuar con las aplicaciones económicas, de yacimientos, líneas de flujo y procesos que residen en computadoras remotas. Barroux CC, Duchet-Suchaux P, Samier P y Nabil R: “Linking Reservoir and Surface Simulators: How to Improve the Coupled Solutions,” artículo SPE 65159, presentado en la Conferencia Europea del Petróleo de la SPE, París, 24 al 25 de octubre de 2000. 9. Ghiselin D: “Source-to-Sales Asset Management,” E&P 78, no. 1 (Enero de 2005): 56–57. 21 > Interfaz del Modelador Integrado de Activos Avocet. Cada simulación individual del software Avocet puede integrarse en un diagrama de flujo que representa la totalidad del modelo integrado de activos. Se dispone de representaciones de los resultados combinados de todas las simulaciones, ya sea en forma gráfica o tabular. 22 P1 Curva de desempeño del yacimiento 1 Curva de comportamiento del pozo Presión La interfaz permite que el usuario vincule gráficamente los modelos individuales y visualice los resultados a medida que el procedimiento se encamina hacia la solución óptima (arriba). Este enfoque provee una solución iterativa gradual para la predicción del desempeño durante la vida productiva de un campo. De un modo similar al análisis NODAL, se efectúan dos cálculos iterativos para cada incremento de tiempo en un nodo, utilizando las condiciones de borde existentes. Un conjunto de cálculos determina las tasas y las presiones que se pueden alcanzar dentro del yacimiento. El otro cálculo determina las tasas y las presiones existentes en la red de instalaciones. Ambos cálculos iterativos se reiteran hasta que se equiparan las tasas de flujo y las presiones a lo largo de todo el sistema acoplado (derecha). El simulador de activos reitera el procedimiento para otro incremento de tiempo, efectuando esta alternancia hasta alcanzar la vida productiva deseada del campo. En cada incremento de tiempo, las restricciones del sistema se propagan aguas arriba y aguas abajo entre los modelos y sus respectivos simuladores. Si bien el software Avocet desarrolla soluciones utilizando este enfoque general, la combinación final de simuladores dependerá de la complejidad y la naturaleza del problema en consideración. La localización más rigurosa para el acoplamiento en un nodo es el fondo de un pozo, y, en la mayor parte de los sistemas, el acoplamiento en el fondo de un pozo demandará además el máximo tiempo computacional.10 A medida que el punto de acoplamiento se desplaza hacia el cabezal del pozo e ingresa en otras partes de la red, el tiempo computacional generalmente se reduce. El acoplamiento en el fondo del pozo probablemente no resulte práctico o posible para el análisis de campos altamente complejos, en los que quizás sea necesario desplazar el punto de acoplamiento hacia la superficie. Además de la localización del acoplamiento, la elección de las restricciones composicionales también afectará el tiempo computacional y la convergencia del simulador. Para los yacimientos en los que los efectos de la composición del fluido sobre las características del flujo no son cruciales, puede resultar adecuado un modelo de tres componentes conocido como ECLIPSE Blackoil. Este modelo de simulación por diferencias finitas asume que el yacimiento posee petróleo, gas y agua en un sistema trifásico. También se puede considerar un sistema de cuatro componentes para el modelado de un yacimiento, cuando los 6 4 P2 2 Q1 5 3 Tasa de flujo Q3 > Acoplamiento y balanceo de red. El esquema predeterminado de balanceo de red del simulador Avocet es el método de cuerda y pendiente. En este algoritmo, el simulador de pozo utiliza el límite de presión del pozo P1 como la suposición inicial para obtener una tasa de flujo correspondiente, Q1. La tasa Q1 se traslada al simulador de tuberías para calcular una presión, P2, correspondiente a esa tasa de flujo. La presión P2 se traslada al simulador de yacimientos para obtener la tasa de flujo Q3 para esa presión. La cuerda que une estos dos puntos provee el índice de productividad (PI), que se traslada al simulador de redes de tuberías. El simulador de tuberías utiliza este valor de PI para obtener el Punto 4. Este proceso iterativo se reitera hasta que se llega a una convergencia, dentro de una tolerancia especificada, en el Punto 6. En el Punto 6, la presión y la tasa de flujo son consistentes entre el yacimiento y la red de tuberías de superficie y el sistema se encuentra balanceado, listo para el incremento de tiempo siguiente. El acoplamiento por el método cuerda y pendiente es altamente iterativo y probablemente no resulte adecuado para todos los sistemas de producción. El software Avocet incluye muchas otras alternativas para el acoplamiento y balanceo de red. Oilfield Review fluidos inyectados son miscibles con los hidrocarburos del yacimiento. Para los sistemas de hidrocarburos complejos, se dispone además de la técnica de simulación composicional explícita. La simulación composicional explícita puede constituir la opción correcta cuando se requiere una ecuación de estado para describir los cambios producidos en el comportamiento de los fluidos del yacimiento en función de la profundidad. Este modelo puede representar la mejor alternativa para los sistemas que involucran condensados, petróleos crudos volátiles, petróleos pesados, y procesos de inyección de gas y de recuperación secundaria por inyección de agua. Existe flexibilidad suficiente en las simulaciones para permitir que yacimientos múltiples, con diferentes modelos de componentes, se conecten a una red de superficie (derecha). Todas estas alternativas, sumadas a otras restricciones, determinarán cómo se configura el software Avocet para resolver un problema dado. Una vez que el modelo ha sido correctamente configurado, ofrece un trayecto claro para la optimización total del campo. Los efectos de retro y post-alimentación se manejan mediante la guía del modelo hacia una solución convergente.11 La arquitectura abierta elimina las cuestiones relacionadas con la versión del software, mientras que la capacidad de comunicación con las computadoras remotas posibilita la colaboración interdisciplinaria y el aprovechamiento óptimo de los equipos de computación.12 Todos estos factores en conjunto permiten que los operadores respondan con eficiencia a los desafíos asociados con las operaciones de producción. Por ejemplo, una de las formas económicamente más efectivas de incorporar la producción de un campo existente, es mediante la optimización que se logra a través del modelado integrado de activos. Nueva vida para un campo viejo Gran parte del petróleo y el gas del mundo proviene de una multitud de campos terrestres que han estado en producción durante varias décadas. Un buen ejemplo de este tipo de activo es el complejo San Manuel que opera PEMEX. Situado en un terreno serrano y accidentado, a unos 160 km [100 millas] al sur de Villahermosa, en México, este sistema fue construido hace más de 25 años y 10. El acoplamiento en el fondo de un pozo permite que los respectivos simuladores manejen la parte del problema para la que han sido específicamente diseñados. Por ejemplo, los simuladores de yacimientos están diseñados para el flujo a través de medios porosos, mientras que los simuladores de pozos y redes están diseñados para el flujo a través de tuberías. 11. En general, los requerimientos de flujo se pre-alimentan y las restricciones de presión se retro-alimentan. Primavera de 2008 Componentes K de la red de superficie Controlador Simulación del yacimiento A con N1 componentes Simulación del yacimiento B con N2 componentes Simulación del yacimiento C con petróleo, gas y agua > Yacimientos con diferentes modelos composicionales. En ciertas simulaciones por modelado de los activos, puede ser necesario conectar varios yacimientos con diferentes modelos composicionales. Consideremos el caso en que tres yacimientos diferentes son conectados a una sola red de superficie. El Yacimiento A utiliza un modelo composicional con N1 componentes, el Yacimiento B utiliza un modelo composicional con N2 componentes y el Yacimiento C utiliza un modelo de petróleo negro con tres componentes. Cada uno de estos yacimientos se conecta a un regulador en el que tiene lugar la conversión composicional, hasta generar un conjunto final de componentes K utilizados por la red de superficie. Por ejemplo, cuando se consulta una tasa de flujo de uno de los yacimientos, el regulador la convierte en el conjunto de componentes K de la red. Del mismo modo, cuando una tasa de flujo se envía desde la red de superficie hasta cualquiera de los yacimientos, se convertirá en el conjunto de componentes específicos de ese modelo de yacimiento. produce más de 7.9 millones de m3/d [279 MMpc/d] de gas y 2,080 m3/d [13,100 bbl/d] de petróleo crudo. El complejo cuenta con seis instalaciones de proceso que reciben el petróleo y el gas de unos 65 pozos productores. En los últimos años, los numerosos problemas que aparecieron en San Manuel inquietaron a PEMEX. Este sistema había sido diseñado originalmente para regímenes de producción mucho más altos que los actuales y la formación de gases condensados en los gasoductos principales se convirtió en un problema persistente a medida que el sistema envejecía. Debido a la irregularidad de la topografía, la alta temperatura del gas y sus bajas velocidades en las líneas de transferencia, los condensados tienden a acumularse en las partes más bajas de las líneas de flujo, formando tapones inestables. Estos tapones generan contrapresión aguas arriba, lo que reduce los regímenes de pro- ducción y obliga a PEMEX a correr tacos limpiadores con frecuencia en ciertos ramales para limpiar las líneas y restituir la producción.13 En respuesta a estos problemas, PEMEX y Schlumberger implementaron un procedimiento de modelado integrado de activos para comprender y mejorar el desempeño de la totalidad del activo San Manuel; los pozos activos, las baterías de proceso y las líneas de flujo asociadas. Se utilizó el Modelador Integrado de Activos Avocet para integrar los simuladores individuales de pozos, líneas de flujo y proceso en un solo ambiente.14 Los resultados de las simulaciones son tan buenos como los datos que utilizan y, en el caso de una red compleja como la de San Manuel, era necesario contar con un gran volumen de datos para configurar las simulaciones. La primera tarea del equipo conjunto consistió en desarrollar una base de datos para el pozo, la línea de 12. En este contexto, la expresión arquitectura abierta se refiere a la capacidad para comunicar y dirigir las computadoras remotas. Esto permite incluir en la estructura de soporte la versión más actualizada de un programa de simulación individual sin importar dónde se localice ese simulador. 13. En San Manuel, las operaciones de limpieza con taco (pistón rascador) han implicado hasta 42 carreras por año en ciertas líneas. 14. Morales et al, referencia 2. 23 Catedral 16 Línea de gas Línea de petróleo Línea de petróleo y gas Corriente de entrada de la red pu lga da sx 5.6 km Muspac 36 pu 16 lgad pu as lga x 1 0 da s x .3 k 10 m .3 km Batería de proceso de campo Chiapa Procesamiento 36 p ulga Reducción del costo operativo Flexibilidad operativa Copano 12 pulgadas x 14.9 km Incremento del aseguramiento del flujo 8 pulgadas x 4.8 km Incremento de la producción de hidrocarburos das x 14 .9 km Giraldas 24 pulgadas a Cactus Cactus 12 pulgadas a Cactus 16 pulgadas x 10.7 km Sunuapa 16 pulgadas x 10.1 km 16 pulgadas x 10.1 km > Esquema del sistema de producción. El sistema de recepción de productos del complejo San Manuel posee seis baterías de proceso donde el petróleo y el gas producidos se combinan, separan y comprimen, o se bombean para su entrega. Muchas mejoras potenciales han sido implementadas (diamantes de colores) sobre la base de la tecnología de modelado integrado de activos, incluyendo la derivación de los separadores de alta presión en la batería Catedral y un cambio en el servicio del gasoducto de 40 cm [16 pulgadas], que fue convertido a flujo multifásico. Este cambio implementado en la batería Catedral incrementó la producción de petróleo y gas y redujo significativamente las carreras de tacos limpiadores en las líneas de flujo para eliminar tapones y obstrucciones de líquidos. En la batería Copano, se derivó una unidad de separación de alta presión, lo que condujo a un incremento de la producción de petróleo y gas, y a una reducción de la contrapresión en el colector múltiple. Además se implementaron varias recomendaciones para otras partes del sistema y para pozos individuales, lo cual incrementó la producción. (Adaptado de Morales et al, referencia 2.) flujo y las instalaciones de proceso. Los datos recolectados incluyeron los resultados de producción de los pozos, la presión y la temperatura en los colectores múltiples y en las instalaciones de compresión, además de las propiedades de los fluidos disponibles. Por otro lado, fue necesario obtener datos sobre la infraestructura de San Manuel, tales como los diámetros de las líneas de flujo, las posiciones geográficas y los perfiles topográficos. Utilizando estos datos, el equipo de trabajo configuró simulaciones individuales para la totalidad del complejo San Manuel; 65 pozos, ocho redes de líneas de flujo y seis instalaciones de proceso.15 Estos simuladores se integraron en una estructura de soporte para el acoplamiento dinámico, utilizando el software Avocet. Los resultados de los modelos de simulación se verificaron en función de las mediciones de campo reales en diversos puntos del complejo. En promedio, la tasa de flujo de petróleo prevista mostró una variación del 5.9% con respecto a la medida, mientras que la variación correspondiente en la tasa de flujo de gas exhibió una desviación del 1.6%.16 24 Satisfecho con el hecho de que las simulaciones estaban arrojando buenos resultados, el equipo técnico desarrolló una diversidad de alternativas de optimización para reducir los costos, desbloquear las instalaciones e incrementar la producción de petróleo y gas. Estas oportunidades se clasificaron en base a su beneficio potencial en términos de incremento de la producción, reducción de costos y costo de implementación. Las ideas más promisorias fueron simuladas utilizando el software Avocet con el fin de desarrollar las localizaciones para las oportunidades señaladas como objetivo.17 Los resultados de la simulación dinámica del complejo San Manuel arrojaron una lista específica de oportunidades que pudieron ser puestas en práctica con los recursos disponibles y sin inversión adicional alguna (arriba). El resultado final para PEMEX fue un ahorro inmediato de US$ 600,000 por año en costos operativos, acompañado de un incremento de la producción de petróleo y gas estimado en un valor de US$ 35 millones anuales.18 Estos ahorros se concretaron a través de cambios específicos en la forma en que se opera el complejo San Manuel. Mediante la derivación de dos separadores de alta presión y una instalación de separación de presión intermedia, se redujo la contrapresión en 3.3 MPa [479 lpc] en un colector múltiple y en 0.2 MPa [30 lpc] en otro. Estos cambios arrojaron 240 m 3 /d [1,500 bbl/d] adicionales de petróleo y 143,000 m3/d [5 MMpc/d] de gas. Otra mejora importante, confirmada por la simulación, fue la necesidad de controlar el punto de rocío con el correspondiente enfriamiento y recuperación de líquidos en uno de los gasoductos. Mediante la reducción de la temperatura hasta 20°C [68°F] y la recuperación de los líquidos antes de su ingreso en la línea de flujo, PEMEX estimó que podría recuperar 210 m3/d [1,320 bbl/d] adicionales de condensado y reducir el número de carreras de tacos limpiadores en un 90%. Ahora que el modelo integrado de activos se encuentra disponible para el complejo San Manuel, los ingenieros de producción de PEMEX lo están utilizando para tomar decisiones sobre las operaciones diarias y para la planeación de mejoras adicionales en el campo. Los cambios potenciales a analizar incluyen pozos nuevos, el análisis de declinación de la producción para los pozos actuales, y el impacto de los cambios adicionales de la infraestructura de superficie. El empleo de la tecnología de modelado integrado de activos en el Campo San Manuel es un buen ejemplo de la extensión del análisis NODAL de un solo pozo a un campo de 65 pozos. El estudio de un caso práctico, que se describe a continuación, incluye un número mucho más grande de pozos. Integración de un activo masivo Descubierto en el año 1974, el Campo Mumbai High, operado por Indian Oil and Natural Gas Corporation (ONGC), se encuentra ubicado cerca de la plataforma continental de la India (próxima página).19 El petróleo y el gas son producidos por 690 pozos y la presión es mantenida por 200 pozos de inyección de agua. La producción actual de Mumbai High es de aproximadamente 40,000 m3/d [250,000 bbl/d] de petróleo y 430,000 m 3 /d [15.2 MMpc/d] de gas. Los complejos de procesamiento separan los fluidos en petróleo crudo, gas y agua; y el petróleo se envía a una terminal terrestre, junto con parte del gas. El gas remanente se utiliza para las operaciones de levantamiento artificial por gas en aproximadamente un 80% de los pozos productores de petróleo. El manejo eficiente y la optimización de los campos maduros grandes en la fase de declinación siempre plantean desafíos y Mumbai High no Oilfield Review CHINA AFGHANISTÁN PA K IS T Á N INDIA SRI LANKA Gas Petróleo Bordes de plataforma Campo Mumbai High INDIA Mumbai Urán 0 0 km 100 millas 100 > Campo Mumbai High de ONGC. El Campo Mumbai High se encuentra ubicado en el área marina, a 160 km [100 millas] al oeste-noroeste del área continental de India (extremo superior) y ocupa una extensión de aproximadamente 1,200 km2 [465 mi2]. El campo (inserto de la derecha) posee 650 tuberías productoras de petróleo y 40 productoras de gas. El petróleo y el gas de los 690 pozos fluyen hacia cinco complejos de procesamiento, y el sistema completo está conectado por 2,900 km [1,800 mi] de líneas de flujo. El petróleo crudo y el gas que no se utilizan para las operaciones de levantamiento artificial se exportan a la terminal terrestre de Urán a través de las líneas troncales. es la excepción. El nivel de desafío se incrementa dado que este campo produce más del 40% de todo el petróleo crudo de la India, y ONGC se ha fijado como meta no sólo detener la declinación sino aumentar la producción.20 La consecución de estas metas exigió además que el operador utilizara algo mucho más trascendente que el análisis NODAL de un solo ramal, practicado en el pasado. Uno de los objetivos principales de ONGC era la optimización de sus operaciones de levantamiento artificial por gas. Si bien los trabajos de ingeniería previos, tendientes al logro de este objetivo, se llevaban a cabo regularmente pozo por pozo, dichos trabajos nunca arrojaron los incrementos de producción esperados para el campo. En los campos que producen mediante levantamiento artificial por gas, en los que una porción del gas producido es devuelta para las operaciones de levantamiento, los efectos de la interacción no pue- Primavera de 2008 den ser captados mediante el análisis de un solo pozo. El operador comprendió que el procedimiento de modelado integrado de activos basado en todo el campo captaría todos los efectos de la interacción de la red y en última instancia se traduciría en mejores decisiones e incrementos de la producción, y a un costo reducido. Teniendo en cuenta estos objetivos, y con la asistencia de Schlumberger, se desarrolló un concepto de modelo integrado de activos “del yacimiento a la terminal,” junto con un plan de proyectos a ser implementado por etapas. El objetivo de ONGC para la primera fase del proyecto consistente en tres fases, fue desarrollar un modelo de producción integrado con la red para todo el Campo Mumbai High. Las fases subsiguientes incorporarían la optimización de la red, la integración con el modelo de yacimientos ECLIPSE y la simulación en tiempo real. El objetivo fijado para el modelo de producción integrada de la primera fase era ambicioso; desarrollar un proceso riguroso de simulación de petróleo negro de flujo multifásico. El modelo consideró todas las instalaciones del Campo Mumbai High, incluyendo pozos, plataformas, tuberías, recipientes de proceso, entrega de gas para el levantamiento artificial, inyección de agua y conexiones con la terminal terrestre. La estructura de soporte del modelado elegida para el modelo de producción integrado, fue el software de análisis de pozos y redes PIPESIM. Como en el caso de la experiencia de PEMEX analizada previamente, la primera tarea para el proyecto Mumbai High fue la recolección de datos; una tarea intimidatoria para un campo que contiene casi 900 pozos y sus instalaciones asociadas. ONGC tomó tres decisiones cruciales en las primeras etapas del esfuerzo de recolección de datos. En primer lugar, dado que el campo se encuentra en un ambiente dinámico, escogió una fecha límite para los datos en lugar de intentar cumplir con un objetivo en movimiento. En segundo lugar, ONGC entrenó al personal en forma extensiva con el fin de asegurar que las metodologías de trabajo se estructuraran correctamente para garantizar la velocidad y la eficiencia. Finalmente, ONGC desarrolló pruebas de consistencia para los conjuntos de datos con el fin de garantizar la calidad y la precisión. Durante el esfuerzo de recolección de datos, se obtuvo un vasto volumen de datos de producción para el Campo Mumbai High, que incluyó desde mapas de localizaciones de pozos y datos de la relación presión-volumen-temperatura (PVT) hasta la historia de pruebas de producción y datos de los equipos de fondo para cada pozo. Para poder iniciar la integración de los pozos individuales en el modelo de red, fue necesario desarrollar 15. Los yacimientos y los pozos fueron modelados utilizando el simulador de yacimientos ECLIPSE, las líneas de flujo se modelaron utilizando el simulador PIPESIM, y las instalaciones de proceso se modelaron utilizando el simulador de proceso HYSYS. 16. Se contó con datos más precisos para las tasas de flujo de gas que para las tasas de flujo de líquidos. 17. La solución bidireccional iterativa del software Avocet aseguró que se satisfacieran las restricciones de presión y balance de flujo para todo el complejo San Manuel. Para cada alternativa, se logró una solución convergente. 18. Garrido AM, Morales F y Cruz J: “Brownfields Benefit from Integrated Models,” E&P (Noviembre de 2007): 51, 52, 55. 19. Moitra et al, referencia 2. 20. “India Produces 31.513 mmt of Crude Oil,” United Press International (21 de agosto de 2007), http://www.upi.com/ International_Security/Energy/Briefing/2007/08/21/india_ produces_31513_mmt_of_crude_oil/1560/ (Se accedió el 30 de agosto de 2007). 25 datos de calibración para el campo. El modelo independiente para cada tipo de pozo se calibró con los datos de pruebas de producción más recientes. Con los datos recolectados y los modelos de pozos construidos y calibrados, se pudo comenzar a trabajar en el modelo de red. El modelo integrado de red, que ONGC construyó en el software PIPESIM, incluyó todos los pozos, tubos ascendentes, líneas de flujo y equipos de proceso.21 El modelo fue construido utilizando una arquitectura de seis niveles (derecha). El último paso del proceso de construcción del modelo fue el ajuste histórico de las predicciones del modelo en términos de presión, temperatura y tasas de flujo con los datos de producción reales. El ajuste histórico para todo el modelo se llevó a cabo a nivel del complejo de proceso y a nivel de la plataforma de pozos de producción. Durante este proceso de construcción, calibración y validación del modelo, los ingenieros de ONGC descubrieron más de 350 oportunidades potenciales para mejorar la producción del Campo Mumbai High. Estas oportunidades abarcaron diversas áreas, desde la optimización de las operaciones de levantamiento artificial por gas hasta la localización de obstrucciones ocasionadas por la alta contrapresión, y la identificación de pozos con tendencias inconsistentes en las tasas de flujo. Ahora que ha concluido el trabajo de construcción y pruebas, ONGC está utilizando el modelo de la primera fase para estudios de eliminación de cuellos de botella y para la optimización de la red de levantamiento artificial por gas, con el fin de incrementar la producción en la segunda fase. Sus resultados indican un incremento de la producción de petróleo de 475 m3/d [3,000 bbl/d] y una reducción del 40% del gas requerido para las operaciones de levantamiento artificial.22 Una reducción importante del gas de inyección posee dos beneficios importantes. En primer lugar, se logra un nivel más alto de estabilidad, controlabilidad y predictibilidad operacionales respecto de las operaciones de producción e inyección de gas, debido a la mayor potencia de los compresores de reserva. Esto mejora la cobertura de las operaciones de levantamiento artificial en las plataformas de pozos de producción que se encuentran alejadas. En segundo término, la reducción de la inyección de gas en estas operaciones implica la disponibilidad de un mayor volumen de gas para exportación y venta. Ya se han puesto en marcha tareas de optimización adicionales utilizando el modelo de producción integrada de la primera fase. 26 Si bien ONGC recién ha comenzado a explorar las posibilidades para el modelo de red de producción integrada para el Campo Mumbai High, la compañía ya está contemplando la segunda fase. En esta segunda fase se utilizará el software Avocet para acoplar el simulador de yacimientos ECLIPSE al proceso de simulación de red de tuberías PIPESIM construido en la primera fase. Los resultados de esta fase del proyecto serán utilizados para optimizar la producción, mejorar la toma de decisiones y considerar planes de redesarrollo de los campos petroleros. La tercera y última fase del proyecto contempla alternativas de simulación y optimización en tiempo real. El modelo desarrollado en esta fase final utilizará la capacidad de actualización automatizada de los sistemas de supervisión, control y adquisición de datos (SCADA) y otras bases de datos. Este modelo se empleará para efectuar estudios de planeación por incrementos de tiempo con los modelos que integran el yacimiento con las instalaciones de superficie. Una de las lecciones importantes que asimiló ONGC fue que el mejoramiento de las metodologías de trabajo y la colaboración entre el campo y la oficina demostraron ser cruciales para el éxito del proyecto de modelado de los activos del Campo Mumbai High. El modelado integrado de activos forma parte de una onda tecnológica que está cambiando no sólo lo que hacen los operado- Modelo de red Nivel de los intercambiadores Nivel de las líneas troncales Nivel de la plataforma de proceso Nivel de la red de líneas de flujo Nivel de las plataformas de pozos de producción Nivel del cabezal del pozo Modelo de un solo ramal > Estructura del modelo de proceso integrado. Si bien cada complejo de proceso del Campo Mumbai High recibe la producción de los pozos que están conectados al mismo, el agua de las operaciones de inyección y levantamiento artificial por gas puede atravesar los límites de proceso. Para garantizar la representación adecuada de todas las corrientes e intercambios, se organizó el modelo integrado de activos para conformar una estructura de seis niveles utilizando el simulador PIPESIM; cinco en el modelo de red y un modelo de un solo ramal para cada pozo. El nivel superior corresponde al nivel de los intercambiadores, que contiene los sistemas de producción e inyección de agua, además de los intercambios de fluidos de la plataforma. El nivel correspondiente a las líneas troncales contiene las conexiones entre plataformas y las conexiones de transporte. El nivel de la plataforma de proceso contiene las interfaces de separación, procesamiento y levantamiento artificial por gas. Sigue en línea el nivel correspondiente a la red de líneas de flujo. Este nivel contiene las líneas de flujo conectadas a las plataformas de pozos de producción, dentro de un complejo de proceso. El último nivel del modelo de red es el correspondiente a las plataformas de pozos de producción, que contiene todos los pozos conectados a una plataforma dada. El nivel final está compuesto por modelos de un solo ramal, para los pozos individuales. Los diferentes colores de las flechas denotan las conexiones de red; la conectividad se extiende hasta el nivel más alto para luego volver al mismo nivel, en otra parte de la red. (Adaptado de Moitra et al, referencia 2.) Oilfield Review res sino también cómo lo hacen. Un buen ejemplo de este enfoque es el que se está desarrollando en StatoilHydro. Una ventana al futuro En el año 2006, Statoil, ahora StatoilHydro, y Schlumberger se embarcaron en un proyecto de investigación y desarrollo conjunto en un ambiente de colaboración como parte del programa de incremento de la producción submarina de petróleo (SIOR) de Statoil.23 Este proyecto contempló la disponibilidad de un conjunto de modelos integrados consistentes para el subsuelo y la parte alta de la plataforma como base para la optimización futura en tiempo real. Los objetivos del proyecto incluyen el desarrollo de herramientas y procesos de trabajo para optimizar diariamente el desempeño de los yacimientos, la producción de los pozos y las instalaciones de proceso a lo largo de toda la vida productiva de los campos petroleros. Estos objetivos se tradujeron en un proyecto de demostración que se está llevando a cabo en este momento en el activo Snorre-B de StatoilHydro. El activo Snorre se encuentra ubicado en el área Tampen del Mar del Norte, a unos 150 km [90 millas] al noroeste de Bergen, en Noruega (derecha). La producción de la plataforma Snorre-A comenzó en 1992, mientras que la plataforma Snorre-B inició su producción en el año 2001. La producción actual de ambas plataformas asciende a aproximadamente 8,000 m3/d [50,300 bbl/d] de petróleo y 1.75 millón de m3/d [62 MMpc/d] de gas. La plataforma Snorre-B ha complicado las características de las formaciones, y el mejoramiento del esquema de inyección alternativa de agua y de gas (WAG) ya en funcionamiento, fue identificado como candidato para el programa SIOR.24 StatoilHydro anticipó que se obtendrían beneficios a través de la simplificación de las metodologías de trabajo y el incremento del manejo interdisciplinario de la producción. Si bien el trabajo relacionado con el proyecto de demostración Snorre-B aún continúa en marcha, resulta esclarecedor seguir el desarrollo de una metodología de inyección WAG mejorada. El reemplazo de las herramientas y metodologías de trabajo mayormente manuales por un sistema con capacidad de optimización en tiempo real, en un sistema de producción real, es un emprendimiento complejo que amerita ser examinado.25 La actividad inicial del equipo fue la identificación de los componentes relevantes de la optimización del ciclo WAG mediante la utilización de un análisis SIPOC.26 Los resultados de Primavera de 2008 SUECIA Área de Tampen NORUEGA Bergen Stavanger Snorre-B Snorre-A Visund Statfjord Gullfaks 0 0 km 3 millas 3 > Activo Snorre. El activo Snorre de StatoilHydro se encuentra ubicado en el sector noruego del Mar del Norte y cubre un área de 8 km [5 mi] de ancho por aproximadamente 20 km [12 mi] de largo. El activo Snorre-B (encerrado en un círculo), un desarrollo ubicado en la porción más septentrional del campo, es un desarrollo submarino con dos plantillas de producción y dos de inyección, conectadas a una plataforma semisumergible de perforación, proceso y almacenamiento. El activo Snorre-B produce del yacimiento Lunde, una estructura compleja con calidades variables y numerosas barreras de flujo. Este yacimiento se caracteriza por sus pozos horizontales largos y el acceso limitado para las operaciones de intervención. (Adaptado con permiso de StatoilHydro.) 21. El equipo de proceso incluyó separadores, compresores, calentadores y bombas. 22. Barua S: “Integrated Asset Model Crucial to Field-Wide Optimization,” Upstream Technology 2, no. 10 (Octubre de 2007): 48–50. 23. “Improved Recovery from Subsea Fields,” http://www.statoil.com/statoilcom/technology/ SVG03268.nsf?OpenDatabase&lang=en (Se accedió el 4 de septiembre de 2007). El programa SIOR fue puesto en marcha por Statoil en 2004 con el fin de lograr, para el año 2008, un factor de recuperación promedio del 55% de sus campos submarinos. Esto corresponde a un incremento de aproxima- damente 191 millones de m3 [1,200 millones de bbl] de las reservas recuperables de petróleo. 24. “Challenges in Developing and Draining the Lunde Reservoir on Snorre B,” Statoil, http://www.spe.no/ stavanger/doc/Past%20Events/SPE_meeting_11_01_06.pdf (Se accedió el 4 de septiembre de 2007). 25. Sagli et al, referencia 2. 26. SIPOC es una herramienta utilizada para identificar todos los elementos de un proceso complejo a través de la consideración de las fuentes (S), los elementos de entrada (I), el proceso (P), los elementos de salida (O) y el cliente (C). 27 Optimización Analizador de desempeño del campo Solicitud Meses a años Modelo de yacimiento simplificado (modelo sustituto) Optimizador Función objetivo Restricciones Variable de control Tiempo, Curva de tasa de producción flujo Modelador por pozo integrado de activos Automatización de las metodologías de trabajo Control avanzado de pozos y yacimientos Modelo de yacimiento completo Frecuencia de ejecución Análisis Analizador de desempeño del campo Eventos y alarmas Motor de metodologías de trabajo Visualización Solicitud Modelo integrado de activos Modelo de Modelo de desempeño red de del pozo superficie Archivero de datos Base de datos de producción Monitoreo de la producción Analizador de desempeño del campo Eventos y alarmas Horas a días Tiempo, tasa de Modelo integrado flujo de activos por pozo Motor de metodologías de trabajo Modelo de Modelo de desempeño red de del pozo superficie Archivero de datos Balance de materiales con interferencia Presiones, Control avanzado de pozos tasas y yacimientos de flujo Base de datos de producción Tiempo computacional > Metodologías de trabajo de demostración del esquema de inyección alternativa de agua y de gas del activo Snorre-B. El módulo de automatización de las metodologías de trabajo de supervisión ejecuta cuatro metodologías de trabajo principales, tres de las cuales se ilustran en la gráfica. La metodología de trabajo de optimización (extremo superior) maneja las operaciones de planeación a largo plazo para el activo. Utilizando un modelo de yacimientos simplificado como sustituto, el optimizador desarrolla un pronóstico de producción y de tasas de inyección, que ingresan en el modelador integrado de activos para desarrollar una solución para la red de instalaciones de superficie. A partir de estos pasos, el software de simulación de yacimientos ECLIPSE convalida la solución propuesta y el nuevo pronóstico se retorna al proceso de automatización de las metodologías de trabajo. La metodología de trabajo de análisis (centro) constituye el componente básico de la evaluación fuera de línea y es disparado por un objetivo fuera de rango o una restricción. Las instrucciones predefinidas, basadas en el evento disparador, aceleran el análisis, lo que puede requerir una nueva ejecución del modelador integrado de activos. La metodología de trabajo de monitoreo de la producción (extremo inferior) es la que se actualiza con más frecuencia. Si cualquier indicador de desempeño clave se encuentra fuera de límite, se dispara una alarma y comienza la metodología de trabajo de análisis descrita precedentemente. En forma alternativa, si todos los indicadores se encuentran dentro del rango, la metodología de trabajo de monitoreo de la producción completará los cálculos y enviará las estimaciones de presión de yacimiento y tasas de flujo del pozo a la metodología de trabajo de ajuste para el control del estrangulador (no exhibido). Este circuito fija las posiciones del estrangulador de manera de satisfacer los objetivos de producción e inyección. (Adaptado de Sagli et al, referencia 2.) 28 Oilfield Review este análisis demostraron que la optimización del ciclo WAG requería cuatro componentes; un modelo de yacimiento simplificado, control de pozos y de yacimientos, un analizador del desempeño del campo y un modelo integrado de activos. El modelo de yacimientos simplificado provee una estimación de la presión por zonas y pronósticos de producción en el corto plazo, en combinación con los modelos de pozos. El control de pozos y yacimientos establece las posiciones de los estranguladores para una producción estable y permite la ejecución de ajustes rápidos en caso de falla del equipo de proceso. El analizador de desempeño del campo guía el análisis y las acciones subsiguientes para el ciclo WAG. Por último, el Modelador Integrado de Activos es utilizado como software de optimización. Los parámetros de control del software Avocet son la tasa de flujo y el tiempo para la inyección de agua y gas, mientras que la producción es restringida por la velocidad de erosión en los estranguladores y la presión de flujo de fondo de pozo. El software de modelado integrado de activos provee un pronóstico de producción de petróleo por dos años para cada pozo, y un pronóstico de presión de yacimiento también por dos años. StatoilHydro ha vinculado todos estos componentes individuales entre sí con un módulo de automatización de las metodologías de trabajo de supervisión. La automatización permite que los componentes individuales actúen conjuntamente para ejecutar cuatro tareas distintas para el ciclo WAG en la plataforma Snorre-B; optimización, análisis, monitoreo y ajuste de la producción (página anterior). El control y la conexión de las metodologías de trabajo WAG de la plataforma Snorre-B durante el proceso de desarrollo y pruebas, utilizan una tecnología que integra los procesos acoplados en forma ajustable, dentro y entre las localizaciones, en un ambiente basado en la infraestructura de la Red. Algunos de estos cálculos y transacciones LAN Stavanger, Noruega LAN Trondheim, Noruega LAN Stjørdal, Noruega Servidor para control de proceso Servidor para Servidor para automatización modelado de metodologías integrado de trabajo de activos pueden implicar semanas o meses; no sólo minutos u horas. Las conexiones que ponen de relieve la integridad y la seguridad de los datos, entre la aplicación y la localización, son de primordial importancia. La conexión entre los diversos procesos se manipuló singularmente en dos niveles; entre las aplicaciones y entre las localizaciones. El protocolo de comunicación entre las localizaciones utiliza la interfaz PRODML, una interfaz estándar de la industria de E&P para el intercambio de datos.27 La arquitectura de comunicaciones que conecta las localizaciones de Noruega y los centros de otras cuatro localizaciones del mundo, permitió el acceso remoto a los resultados de la demostración y a los datos de producción (abajo).28 27. Para obtener más información sobre la interfaz PRODML, consulte www.prodml.org (Se accedió el 10 de septiembre de 2007). 28. Para obtener más información sobre el Enlace Seguro de Información Petrolera, o Red SOIL, consulte: www.oilcamp.com/portal/Home/tabid/93/Default.aspx (Se accedió el 10 de septiembre de 2007). LAN Snorre-B LAN StatoilHydro Demostrador Snorre-B SOIL Servidor para base de datos de producción Servidor para archivador de datos LAN Schlumberger Baden, Austria Abingdon, Inglaterra Calgary, Canadá Houston, Texas > Arquitectura computacional para la demostración y comprobación de las metodologías de trabajo. Las metodologías de trabajo, las bases de datos y las rutinas de control y de modelado integrado de activos de StatoilHydro, se encuentran ubicadas en diferentes localizaciones de Noruega, incluyendo Stavanger, Trondheim, Stjørdal y Snorre-B. Las localizaciones de Schlumberger en Baden, Austria; Abingdon, Inglaterra; Calgary; y Houston poseen acceso a las metodologías de trabajo y los datos de producción a través del Enlace Seguro de Información Petrolera (SOIL). (Adaptado de Sagli et al, referencia 2.) Primavera de 2008 29 0 0 5 10 5 15 km 10 mi > Visualización del desempeño del Campo Arkoma, basada en mapas. Los vuelcos de pantallas, obtenidos con la herramienta de visualización basada en mapas, ilustran cómo puede visualizarse el desempeño de los activos. El Campo Arkoma se destaca como secciones de color rojo, amarillo y verde, en la pantalla introductoria (izquierda). Mediante la ampliación rápida de la sección correspondiente a Red Oak West, los pozos pueden ser visualizados por tipo, promedios de producción y buenas condiciones relativas (derecha). Se utilizan gráficas de burbuja para ver los efectos de los parámetros operativos clave. (Adaptado de Weber et al, referencia 1.) Si bien la automatización de las metodologías de trabajo para la optimización de los procesos WAG en el activo Snorre-B aún se encuentra en desarrollo, StatoilHydro ya está percibiendo los beneficios del trabajo. En primer lugar, la integración de los usuarios actuales en el desarrollo y la demostración asegura que su experiencia acumulada se inserte en la metodología de trabajo simplificada. En segundo lugar, se desarrolló un modelo de yacimiento simplificado, que provee resultados en minutos en vez de horas; una necesidad a la hora de incluir el modelo en el circuito de optimización. Finalmente, el incremento del uso de la automatización en el monitoreo de la producción constituye un hito importante. Las alarmas se disparan cuando corresponde, y la combinación del proceso de monitoreo con el análisis subsiguiente se traduce en tiempos de ejecución más rápidos en caso de situaciones 29. Snieckus, referencia 3. 30. Mochizuki S, Saputelli LA, Kabir CS, Cramer R, Lochmann MJ, Reese, RD, Harms LK, Sisk CD, Hite JR y Escorcia A: “Real Time Optimization: Classification and Assessment,” artículo SPE 90213, presentado en la 30 inesperadas. El software Avocet, incorporado en una metodología de trabajo correctiva y de supervisión, está desempeñando un rol clave en la generación de todos estos beneficios. Hacia el campo inteligente Si bien la tecnología para obtener y transmitir datos en tiempo real se encuentra disponible desde hace años, la industria petrolera ha tardado en adoptarla.29 A medida que se difunde la valoración del incremento de la recuperación, su tasa de absorción en el campo se está incrementando. A esto contribuyen también las opciones en tiempo real, que simultáneamente están creciendo en cuanto a capacidad y reduciéndose en costos.30 Por ejemplo, BP ha acuñado la expresión “Campo del Futuro” para el campo inteligente y está tomando medidas para convertir en realidad la visión de la compañía.31 BP ha combinado el Conferencia y Exhibición Técnica Anual de la SPE, Houston, 26 al 29 de septiembre de 2004. 31. Reddick C: “Field of the Future: Making BP’s Vision a Reality,” artículo SPE 99777, presentado en la Conferencia y Exhibición sobre Energía Inteligente de la SPE, Ámsterdam, 11 al 13 de abril de 2006. método de modelado integrado de activos con un ambiente visual basado en mapas en su Campo Arkoma Red Oak West.32 BP North American Gas es la compañía operadora de este campo cercano a Wilburton, en el sudeste de Oklahoma, EUA. El campo contiene unos 800 pozos de gas y 400 km [250 mi] de tuberías, en un área de 32 km [20 mi] de largo por 10 km [6 mi] de ancho. Este activo posee además siete estaciones compresoras y más de 70 compresores portátiles de cabezal de pozo. En el pasado, la optimización de campos tales como Red Oak West implicaba el examen laborioso de grandes volúmenes de datos provenientes de numerosas fuentes para cientos de pozos. Como parte de su iniciativa Campo del Futuro, BP ha puesto exitosamente este campo a la vanguardia del campo inteligente. Se combinó un sistema SCADA con el Modelador Integrado de Activos 32. Weber et al, referencia 1. 33. Howell et al, referencia 4. Oilfield Review Avocet para proveer capacidades de optimización de campo completo y visualización basada en mapas. El modelo integrado de activos en línea de Red Oak West puede operar en modo de seguimiento en tiempo real para monitorear las operaciones que se están efectuando en ese momento o en modo fuera de línea para evaluar estrategias de producción alternativas. Además del modelado en línea, BP ha desarrollado una herramienta para la visualización de los datos de Red Oak West, denominada “MAPS” y, para los ingenieros de BP, es una herramienta basada en el empleo de mapas para observar el desempeño en el caso de un campo grande (página anterior). Este tipo de am- biente permite que los ingenieros identifiquen rápidamente los pozos que están produciendo por debajo de su potencial e identifiquen problemas operacionales, tales como la acumulación de líquidos o la falla de los equipos. Si bien el mejoramiento de la producción fue el aspecto clave del programa, BP observó otros beneficios importantes. El manejo de la integridad fue mejorado mediante el empleo de indicadores visuales y procesos de animación para visualizar las líneas de flujo con el fin de determinar la corrosión, la erosión y las velocidades de los fluidos. BP ha descubierto que la herramienta MAPS no está confinada al monitoreo exclusivo de las variables de desempeño e integridad de los 16 Incremento potencial del VAN, % 14 12 10 8 6 4 2 0 Petróleo de Petróleo de Gas de Gas de aguas profundas, aguas profundas, agua somera, agua somera, campo verde campo maduro campo verde campo maduro VAN = US$ 3,800 millones VAN = US$ 1,800 millones VAN = US$ 1,500 millones VAN = US$ 3,800 millones > Potencial del campo inteligente. Se prevé que el empleo de la tecnología digital en los campos de petróleo y gas proporcionará mejoras significativas en el valor actual neto (VAN) de los campos de petróleo y gas, tanto para los campos verdes (no desarrollados) como para los campos maduros (ya desarrollados). Estas mejoras serán el resultado del empleo de diversas tecnologías clave; sensores remotos, visualización de datos, perforación y terminación de pozos inteligentes, automatización e integración de datos. Primavera de 2008 pozos y las líneas de flujo. También puede rastrear al personal y los equipos vinculados a las actividades de campo tales como las operaciones de mantenimiento, perforación o evacuación en caso de emergencia. Si bien existen numerosos impulsores en el movimiento hacia el campo inteligente, lo más probable es que los operadores sean motivados por la reducción del costo y el mejoramiento de la producción. Los incrementos significativos del valor de los proyectos constituirán, para los operadores, el máximo impulso hacia la adopción de tecnologías que definan el panorama del campo inteligente (abajo, a la izquierda).33 El modelado integrado de activos ocupa una posición clave en este terreno. El modelado integrado de activos forma parte de un cambio de paradigma, tendiente a la aplicación de la tecnología digital, que está modificando el cariz de los campos de petróleo y gas. Habiéndose iniciado como un rizo hace 25 años, este cambio ha tomado impulso y se ha convertido en una ola. Como núcleo del modelado integrado de activos y de todas las tecnologías asociadas que conforman el campo inteligente, se encuentran la integración y la comunicación de la información. Los antiguos procesos de trabajo en serie están desapareciendo para ser reemplazados por los elementos de un nuevo paradigma; un paradigma que integra la información entre las disciplinas con fluidez y la comunica a través de los límites geográficos. Las tecnologías que forman parte de este paradigma tienden a romper las barreras existentes y fomentar la colaboración; son pro-activas en lugar de reactivas. El modelado integrado de activos ocupará una posición clave en el campo inteligente a medida que la industria avance hacia la adopción de alternativas de optimización en tiempo real. –DA 31