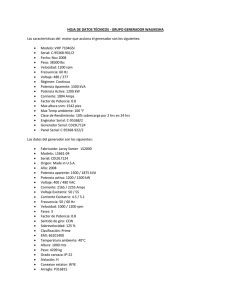

experiencia en solución de fallas en un equipo de perforación

Anuncio