literature.rock...lautomation.com

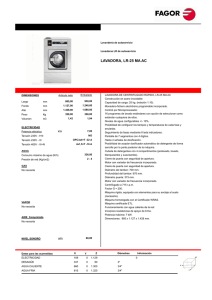

Anuncio