3. REVISIÓN BIBLIOGRÁFICA

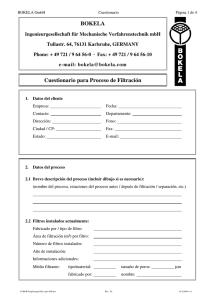

Anuncio