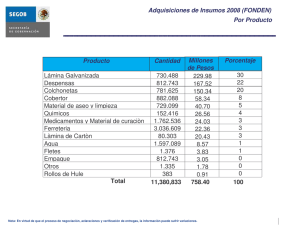

La utilización de madera de hule, (Hevea brasiliensis Muell Arg.)

Anuncio