ANEXO 3: ETAPAS DE LA BIOMASA

Anuncio

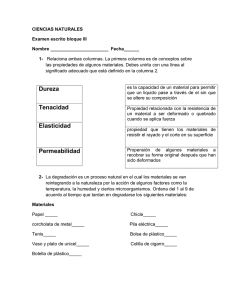

ANEXO 3: ETAPAS DE LA BIOMASA 59 1.6. ETAPAS DE LA BIOMASA. 1.6.1. Planteamiento general. Tecnológicamente los procesos de tratamiento y utilización de los residuos forestales y agrícolas son procesos sencillos. Deben distinguirse dos etapas. La primera de ellas consiste en la recogida y preparación, que suele denominarse de tratamiento y la segunda en la aplicación energética del combustible obtenido. Respecto a la etapa de tratamiento, puesto que los residuos pueden tener diferentes procedencias y los productos obtenidos diferentes grados de elaboración, no en todos los casos el proceso que se describe a continuación debe realizarse completo. De manera general las actividades de tratamiento de los residuos se pueden dividir en dos fases (Figura 3.1.1.). La primera fase se desarrolla en el campo y comprende la corta, la extracción y el astillado. Por corta se entiende la operación forestal o agrícola, que genera el residuo. Su justificación, por lo tanto, vendrá dada por criterios del cultivo y no por criterios energéticos. Esta operación no está mecanizada y para su realización se utilizan herramientas manuales tales como tijeras de podar, desbrozadoras, hachas, etcétera Tras la corta se procederá a la extracción o retirada del material a lugares accesibles a los equipos que realizarán el triturado o astillado posterior. Para la extracción se utiliza maquinaria móvil que debe estar adaptada a las condiciones específicas de cada tipo de cultivo o aprovechamiento concreto y suelen ser tractores con el implemento correspondiente, sarmentador hidráulico de una o dos cajas, autocargadores, etcétera.. A continuación tenemos una fotografía del sarmentador de dos cajas (gracias a Talleres Hnos. Bellón), el cual se utilizara para la extracción del sarmiento a la zona donde realizaremos el triturado con una astilladora móvil arrastra por camión o tractor dependiendo del volumen de sarmientos a tratar. El astillado tiene como objetivo reducir el volumen de transporte y es la primera transformación para convertir el material en un elemento apto para su utilización posterior. Se puede realizar en el campo mediante equipos móviles o bien llevarlo a cabo en planta fija. 60 Respecto al triturado en campo existen tres tipos básicos de astilladoras móviles: arrastradas por tractor, sobre camión y autoalimentadas. Los rendimientos dependen, entre otros factores, de la forma de alimentación; ésta puede ser manual, con grúa o autoalimentada. Los rendimientos suelen oscilar entre 1Tn/h y 4Tn/h dependiendo de la maquinaria, el material y la forma de alimentación. La astilladora móvil es el equipo más específico en la fase de campo ya que en otro tipo de actividades suelen utilizarse trituradoras fijas. (ver más detalle en ANEXO6) La segunda fase se desarrolla en planta fija y su objetivo es transformar el material hasta conseguir un producto de las características físicas finales demandadas por el usuario. Además la planta de tratamiento tiene por finalidad regular el suministro, adaptando la producción y la demanda en el tiempo. En líneas generales, las operaciones que se llevan a cabo son: - Almacén de materias primas. - Triturado. . - Molienda. - Secado natural o forzado. - Compactado, generalmente en forma cilíndrica en dos tipos de productos: . Granulado o pelletizado, con diámetro inferior a 2 cm. . Briquetas, con diámetro superior a 2 cm. En algunas ocasiones esta fase se reduce a un simple punto de almacenamiento intermedio (como es en nuestro caso). Concluyendo podemos citar que el ciclo energético de la biomasa consta de una serie de fases entre las que se incluyen su recolección, transporte y almacenaje, previos a su utilización en las instalaciones de conversión energética. Por otra parte, a lo largo de la secuencia descrita, se hace necesario someter la biomasa a una serie de operaciones básicas (astillado, picado, secado, molienda, etc.) cuya finalidad es, por una parte, reducir los costes de transporte y almacenaje y, por otra, dotar al sustrato biomásico de las características exigidas, en cuanto a tamaño, humedad y homogeneidad de partículas, por las tecnologías de conversión empleadas en este caso. A continuación analizamos cada uno de estos procesos: 61 1.6.2. Recolección y transporte. Sarmiento de vid. El agricultor durante la temporada de invierno termina de podar sus viñas (desde que se inicia la fase de reposo, es decir, cuando la cepa tiene aún hoja verde, hasta ligeramente pasada la fecha de brote), en la gran mayoría de los casos con un podado manual y posteriori se procede a la recogida y apilado de sarmientos (gracias al sarmentador que será facilitado por la central), que dispuestos en grandes montones son quemados in situ, con el consiguiente despilfarro energético, porque estorban en el ciclo productivo anual de la vid. Por lo que los socios fundadores de la empresa que promueve, construye y posteriormente operará y explotará la central térmica proyectada, disponen de los sarmentadores y astilladoras necesarias, que propulsadas y remolcadas por tractores agrícolas de potencia normal (80-100 C.V) y camiones de gran tonelaje respectivamente, recogerán el sarmiento de vid con rendimientos de 15 a 20Tn/día (por equipo: obrero-camión-astilladora), debido a la jornada laboral de 8h y con un rendimiento medio anteriormente dicho de 2-3Tn/h, para su posterior transporte a la planta desde las viñas. Podemos ver en el anexo 5 a la zona agraria de Manzanares como el principal municipio con mayor tamaño de las parcelas vitivinícolas, lo que supone un mayor ahorro en desplazamientos de los sarmientos a la central térmica. Teniendo en cuenta la baja densidad del sarmiento de vid, no superior a 0,35 Kg/l., será triturado in situ por las máquinas recogedoras-astilladoras mencionadas, que con descarga automatizada sobre remolques o camiones de gran volumen de caja, será transportado a la Central eléctrica, sita, como se ha dicho, en un área de influencia máxima de 30 Km de radio, con lo que se estima que el coste global de transporte de tal biomasa, de partículas de tamaño ± de 2 cm., a pie de planta, será inferior a 8€/Ton. 1.6.3. Secado. La humedad presente en los materiales biomásicos utilizados es del 40% en el orujo desalcoholizado y del 20 % para el sarmiento de vid y algo superior en el orujo alcoholizado del 45%. Por eso no descartaremos utilizar en un futuro un secado forzado. ver ANEXO6. El secado del orujo desalcoholizado se realiza durante el verano a través de su extendido y oreo en los solares de la central, por medio de tractores palas que arrastran aperos especiales para su removido. Transcurrida la estación estival, el orujo desalcoholizado y seco (ha reducido su humedad del 40 al 15%) es almacenado en unos parques, abiertos lateralmente y con techumbre cenital, a la espera de que las cintas transportadoras lo suministren automáticamente a la tolva de la caldera de la central térmica. El sarmiento de vid, dada su escasa humedad, es apilado directamente en los parques de almacenamiento, con lo que a la vuelta de 2 a 3 meses se encuentran prácticamente secos, habiendo reducido su humedad relativa del 20 al 10%. 1.6.4. Molienda. 62 Esta operación consiste en la reducción granulométrica de la biomasa utilizada hasta conseguir partículas de tamaño inferior a 2 cm y así conseguir su homogeneidad. El sarmiento de vid es molido, triturado y picado in situ en el campo por las máquinas recogedoras-trituradoras que posee la empresa propietaria de la planta, para que de esta manera, su transporte ocupe menos volumen y sea más económico. Pero también la central poseerá molinos de tipo Buhler de 100 C.V. de potencia eléctrica, capaces de moler 3 Tn./h, en caso de que el propio agricultor nos suministre sus propios sarmientos naturalmente sin triturar. 1.6.5. Estudio de combustión de la biomasa. Si se calienta una muestra de nuestros combustible, se observará un gran desprendimiento de materias volátiles y vapor de agua, lo que indica que para conseguir una buena combustión es necesario un gran exceso de aire y una gran agitación del mismo. Para el encendido será necesario un secado previo del combustible (pendiente si se hace en el orujo alcoholizado). Si consideramos una masa dada de combustible, el desprendimiento térmico es independiente de la cantidad de aire admitido, siempre, claro está, que se trate de una combustión completa. La temperatura máxima se obtendrá, pues, con el mínimo de exceso de aire. Cuanto más importante sea éste, menos elevada será la temperatura. La experiencia demuestra que los residuos de combustión (cenizas y escorias) tienen un punto de reblandecimiento situado entre 1.000 y 1.500ºC. Por esto, la temperatura de los gases en la cámara de combustión no debe sobrepasar los 900 a 1.000ºC. Una temperatura superior provocaría la fusi6n de las cenizas, formándose en consecuencia depósitos sobre las paredes que pueden alcanzar espesores muy importantes. Por otra parte, y con objeto de que se oxiden todas las materias que pueden producir olores si los gases escaparan al exterior, se fija un límite de temperatura entre los 700 y 800ºC. Los combustibles no pueden inflamarse en el aire más que por encima de un umbral de temperatura superado por la aportación de una fuente de calor exterior. Esta fuente no es otra, en funcionamiento normal, que el flujo gaseoso a alta temperatura procedente de las capas en combustión. La masa de hollines transportadas a alta temperatura juega el papel de volante térmico y, por su radiación, facilita y regulariza la inflamación de los residuos. Algunos productos tienen puntos de inflamación del orden de los 200ºC, por el contrario, los gases simples (H2, CH4, CO) alcanzan los 600 a 750ºC. La temperatura de encendido la podemos situar, por tanto, entre los 250 y 600ºC. A la vista de lo expuesto, y resumiendo, podemos decir, que para obtener una buena combustión de los residuos tratados, serán necesarias las siguientes condiciones: 1. Una cantidad de calor relativamente importante para iniciar la combustión; 2. Un volteo o movimiento activo para deshacer los paquetes compactos de los desperdicios y homogeneizar el combustible; 3. Un tiempo de estancia suficiente para la combustión completa, que se obtiene, reteniendo los residuos o modificando la velocidad de avance de los mismos; 4. Un caudal de aire en exceso que tiene por finalidad asegurar la combustión completa y refrigerar las escorias limitando la temperatura de los gases en la cámara de combustión a un valor inferior o igual a 1.000ºC, según la calidad del combustible introducido en el horno. 63