documento - Fiteqa-CCOO

Anuncio

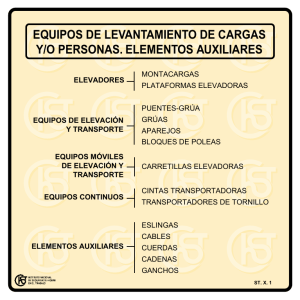

ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS Informe de situación Con la financiación de: ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS Informe de situación Equipo colaborador: - Ana Ferrero . Secretaria General de ALDEFE. - Andrés Muñoz Hernández. Coordinador de Salud Laboral y Medio Ambiente. FIA-UGT. - María Laura Mundemurra Benedetti. Técnico Superior PRL. Secretaría de Salud Laboral. FITEQA-CCOO. - Sergio Sánchez. Gerente de ALDEFE. - Marisa Cano Vergara. Técnico del Gabinete de Salud Laboral y Medio Ambiente. FIA-UGT. - Rafael Martínez Parras. Responsable Secretaría Salud Laboral-FITEQACCOO. Diseño: Cursoforum, S.L.U. Maquetación: Cursoforum, S.L.U. Fotocomposición: A.R.G. Impresores, S.L. Impresión: A.R.G. Impresores, S.L. Depósito Legal: M-57003-2008 Nuestro especial agradecimiento a la dirección de las empresas, trabajadores, trabajadoras y representantes sindicales por su participación y colaboración en este proyecto. 4 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Primera edición: Diciembre 2008. Autor: PREVALIA CGP, S.L.U. Tel: 91 531 19 00 Fax: 91 531 73 26. C/ Aduana 33, 28013 Madrid. Financiado por: El Presente informe se enmarca dentro del proyecto de asistencia técnica en el sector de Frío Industrial financiado por la Fundación para la Prevención de Riesgos Laborales en su Convocatoria 2007. Esta acción se ha realizado con la colaboración de la Asociación de Explotaciones Frigoríficas, Logística y Distribución de España (ALDEFE), la Federación de Industrias Afines de la Unión General de Trabajadores (FIA-UGT) y la Federación de Industria Textil-Piel, Químicas y Afines de Comisiones Obreras. (FITEQA-CCOO). La finalidad de este estudio de situación es presentar los resultados obtenidos del procesamiento estadístico de la información recogida en el plan de asistencia realizado en 20 empresas entre los meses de marzo y junio de 2008. En este plan se analizaron tanto el entorno de trabajo como el estado de las carretillas elevadoras y su utilización , acorde a los requisitos mínimos de seguridad de las máquinas recogidos en el Real Decreto 1215/1997 sobr equipos de trabajo, normas UNE y recomendaciones de aplicación. 5 6 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN ÍNDICE 1. INTRODUCCIÓN 9 2. DESCRIPCIÓN DE LOS OBJETIVOS DEL ESTUDIO Y LA MUESTRA ANALIZADA 11 3. RESULTADOS DEL PROCESAMIENTO ESTADÍSTICO Entorno de trabajo Cualificación del operario/a Manejo de la carretilla Equipos de protección indvidual Condiciones de seguridad de las carretillas Mantenimiento de las carretillas 15 16 18 20 26 27 33 4. CONCLUSIONES 39 5. NORMAS DE REFERENCIA Y BIBLIOGRAFÍA 41 7 8 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN 1. INTRODUCCIÓN El Sector del Frío Industrial hace referencia a todas aquellas fábricas o explotaciones que se relacionan con la producción de frío en cámaras destinadas a la conservación de productos por procedimientos de frigorías. Conforme a la Clasificación Nacional de Actividades Económicas 1.993 (CNAE-93), vigente actualmente, las Industrias de Frío Industrial se sitúan en la subclase 63.121, Depósito y Almacenamiento Frigorífico. En este Sector el uso de carretillas elevadoras es una práctica habitual, inherente a la actividad de vaciado y reposición de los almacenes frigoríficos. Según el estudio más reciente realizado por el Instituto Nacional de Seguridad e Higiene en el Trabajo que trataba los equipos de trabajo de las industrias del frío, denominado “Análisis de la mortalidad por accidente de trabajo” (2002), los agentes materiales “camiones” y “carretillas elevadoras”, eran los responsables del 12,3% del total de accidentes mortales. 9 Profundizando en las causas más frecuentes de los accidentes producidos con carretillas elevadoras, se obtiene la siguiente información: PORCENTAJE ACCIDENTES MORTALES ORGANIZACIÓN DEL TRABAJO PREVENCIÓN INTRÍNSECA GESTIÓN DE LA PREVENCIÓN PROTECCIÓN Y SEÑALIZACIÓN ESPACIOS DE TRABAJO FACTORES INDIVIDUALES MATERIALES Y PRODUCTOS % total % total Accidentes totales Accidentes de carretillas elevadoras 30,1 30,9 18,8 12,7 14,7 9,1 9,8 14,5 9,8 7,3 9,2 23,6 3,7 1,8 FUENTE: INSTITUTO NACIONAL DE SEGURIDAD E HIGIENE EN EL TRABAJO. 2002 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN GRUPOS DE CAUSAS MÁS FRECUENTES En el año de dicho estudio, los conductores/as de maquinaria móvil sufrieron el 15% de los accidentes mortales investigados. Se trata de una tasa considerable, sobre todo si tenemos en cuenta que se han excluido los accidentes in-itinere y los accidentes de tráfico. Si atendemos al “Mapa de riesgos laborales en el sector del Frío Industrial” de la Fundación para la prevención de Riesgos Laborales (convocatoria 2005) elaborado por PREVALIA CGP, a partir de una campaña de recogida de información en empresas del Sector, la mayor parte de los accidentes que tienen lugar en las empresas dedicadas al Sector del Frío Industrial tienen su origen en el manejo de vehículos, golpes con carretillas y transpaletas y manipulación manual de cargas. 10 2. DESCRIPCIÓN DE LOS OBJETIVOS DEL ESTUDIO Y LA MUESTRA ANALIZADA. El objetivo de este estudio es analizar la situación preventiva de las empresas del Sector de Frío Industrial respecto a las condiciones de uso de las carretillas. Para efectuar este análisis han participado en la fase de visitas un total de 20 empresas del Sector, de Comunidades Autónomas cuyas provincias se caracterizan bien por disponer de importantes zonas pesqueras y/u hortofrutícolas como Cataluña, Comunidad Valenciana, Galicia, Andalucía y País Vasco, bien por su referencia logística como es el caso de la Comunidad de Madrid. En las Comunidades Autónomas mencionadas se concentra el 75,4 % de la capacidad frigorífica nacional. 11 En las 20 empresas participantes se analizaron un total de 156 carretillas. De esta flota de carretillas de las empresas participantes, más de la mitad (55,13%) son FrontalContrapesadas, el 36,54% son Retráctiles y el 7,69% son Trilaterales. TIPO DE CARRETILLA % de Carretillas Elevadoras FRONTAL 87 55,76 RETRÁCTIL 57 36,54 TRILATERAL 12 7,70 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Nº de Carretillas Elevadoras Elaboración propia a partir del cuestionario de valoración de carretillas elevadoras específicas del sector de frío industrial. 2008 Tanto en el caso de las CARRETILLAS RETRÁCTILES como de las TRILATERALES, el 100,00% son eléctricas. Carretillas Frontal-Contrapesadas En las CARRETILLAS FRONTALCONTRAPESADAS, claramente 100% las que predominan funcionan por energía eléctrica frente a las 80% térmicas. 90,70% Esta distribución es 60% resultado de la prohibición de 40% manejo de carretillas térmicas en zonas cerradas (interiores) o con 20% 9,30% poca ventilación, lugares en los que 0% Eléctricas Térmicas sólo se pueden utilizar carretillas con motor eléctrico. Esta premisa impide el uso en el interior de almacenes frigoríficos de carretillas térmicas. 12 12 La mayoría de las carretillas elevadoras analizadas pertenecen al fabricante LINDE (42,30%), seguido del fabricante BT con un 15,38% y del fabricante STILL con un 14,10%. El resto de las carretillas elevadoras se reparten entre diversos fabricantes. Respecto a la antigüedad del parque de carretillas elevadoras: • El 11% del total de la muestra han sido fabricadas recientemente (en los años 2006 y 2007). • En el año 2002 está representando el 10,25% y un 8,33% son de 1999. • El resto de las carretillas elevadoras fueron fabricadas en años diferentes, siendo su distribución más dispersa. Para analizar los aspectos de seguridad se emplearon dos cuestionarios. El primero de ellos valoraba en cada empresa aspectos relacionados con el entorno de trabajo, la cualificación del operario/a y el manejo de la carretilla durante la visita. El segundo analizaba, para cada carretilla, las condiciones de seguridad y mantenimiento. 13 13 14 14 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN 3. RESULTADOS DEL PROCESAMIENTO ESTADÍSTICO A continuación se exponen los resultados de los parámetros analizados: • Entorno de trabajo • Cualificación del operario/a • Pautas de trabajo. Manejo de la carretilla. • Equipos de protección individual. • Condiciones de seguridad de las carretillas • Mantenimiento de las carretillas 15 Los resultados estadísticos (Tabla I) muestran que se están realizando esfuerzos para garantizar un entorno de trabajo más seguro para la circulación de carretillas ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN elevadoras, destacando de entre todas las características el mantenimiento de suelos resistentes y antideslizantes (debido al tipo de actividad se debe tener una atención especial a deslizamientos por hielo), la posesión de puertas adecuadas para el paso de carretillas y una ventilación adecuada del centro de trabajo. Todas las características anteriores en el 95% de las empresas visitadas se han registrado como adecuadas. Como aspectos a mejorar se encuentran las dimensiones en la anchura de los pasillos (estas son sólo correctas en un 40% en doble sentido de circulación, y aún es inferior 35% para pasillos de sentido único). La señalización de zonas como son el almacenamiento de las mercancías se realiza en el 80%, reduciéndose el porcentaje a un 65% para la empresas que tienen señalizado el aparcamiento de carretillas. Se recomienda por tanto la revisión en la señalización de los diferentes riesgos o peligros en lugares de trabajo y carretillas (p.ej.: Almacén de batería, zonas de aparcamiento de vehículos temporales, etc.). Dichos carteles serán normalizados en castellano o lengua oficial (R.D. 485/97 sobre disposiciones mínimas en materia de señalización de seguridad y salud en el trabajo.). Se recomienda por tanto la revisión en la señalización de los diferentes riesgos o peligros en lugares de trabajo y carretillas (p.ej.: Almacén de batería, zonas de aparcamiento de vehículos temporales, etc.). Dichos carteles serán normalizados en castellano o lengua oficial (R.D. 485/97 sobre disposiciones mínimas en materia de señalización de seguridad y salud en el trabajo.). 16 16 Tabla I. Porcentaje de empresas cuyo ENTORNO DE TRABAJO dispone las siguientes ESPECIFICACIONES: Los suelos son resistentes y antideslizantes. 95,00% Las vías de circulación de vehículos están delimitadas con franjas 45,00% blancas o amarillas. Sentido de circulación único: anchura de 35,00% la carretilla + 1 m. Se respeta la anchura mínima de pasillos: Doble sentido de circulación: anchura 40,00% máxima (carretillas +cargas + 1,20). Las puertas son adecuadas para el paso de carretillas. 95,00% El almacenamiento se realiza en zonas delimitadas. 80,00% Existe suficiente iluminación en las áreas de almacén y cámaras 65,00% frigoríficas. Ventilación adecuada en el centro de trabajo. 95,00% Existencia de extintor en las proximidades del lugar de trabajo. 90,00% Está señalizada la zona de aparcamiento de la carretilla. 65,00% Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Empresas 17 17 En este apartado se analizaron los aspectos relacionados con la existencia de ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN certificados de aptitud de todos, alguno o ninguno de los operarios/as de carretillas, la disposición de formación específica en la utilización de estos equipos y la emisión de autorizaciones escritas. En las empresas participantes destaca que el 100% de los operarios de las carretillas poseen el certificado de aptitud facilitado en el marco de la Especialidad preventiva de Vigilancia de la Salud. Aspectos relacionados con el operario/a Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Empresas 18 18 Del mismo modo, la mayoría de los operarios/as encargados del manejo de carretillas poseen la formación necesaria para la función desempeñada (alcanzando valores del 70% de las empresas en las que todos los carretilleros disponen de la citada formación y el 25% en las que algunos la tienen). Es necesario todavía un esfuerzo por parte del Sector para adaptar el 5% de las empresas en las que ningún operario/a dispone de formación específica y el 25% en el que no todos los operarios/as han sido formados. En materia de autorización escrita se identifica en las empresas una deficiencia importante de la misma, ya que únicamente en el 15% de las empresas participantes los operarios/as disponen de la autorización escrita para el uso de las carretillas elevadoras. La responsabilidad del trabajador/a como operador de carretillas elevadoras es muy importante y por ello: 1. Deben ser trabajadores/as con unas aptitudes psico-físicas y sensoriales adecuadas, cuyo estado de salud se vigile periódicamente mediante reconocimientos médicos específicos que avalen la aptitud del trabajador/a o detecten precozmente daños derivados del trabajo. 2. Son necesarias acciones de formación específica que además de proporcionar destreza y seguridad al trabajador/a en el manejo de la carretilla también le informen sobre los riesgos derivados de su utilización y la importancia de una conducción segura y responsable. Es importante mencionar a este respecto que el RD 1215/97 en su anexo II, apartado 2.1 indica que “la conducción de equipos de trabajos automotores estará reservada a los trabajadores/as que hayan recibido una formación específica para la conducción de los equipos de trabajo”. Actualmente se está pendiente de una reglamentación en cuanto a duración y contenidos de la formación de los operarios/as de carretillas. 3. Deben ser autorizados por el empresario para el manejo de carretillas elevadoras y debe mantenerse registro documental tanto de la autorización como de la formación recibida. 19 19 Durante la visita de recogida de información en las empresas participantes se observaron las pautas de trabajo con las carretillas que se encontraban en funcionamiento. Se descarga y en la conducción de las carretillas. ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN analizaron las prácticas antes de manipular la carretilla, en las operaciones de carga y En referencia a las pautas de trabajo antes de poner en marcha la carretilla las mayores deficiencias se identifican en el uso del cinturón de seguridad. La pauta más extendida durante la manipulación de la misma es mantener todo el cuerpo dentro del área prevista para el operario/a (85%). Porcentaje de pautas de trabajo realizadas antes de manipular la carretilla. Se realiza una revisión del estado de la carretilla (ruedas, funciona75,00% miento de frenos, alumbrado,…). El operario/a se asegura de que la carretilla tiene todos los elementos de seguridad (Señalización luminosa y acústica, llave de bloqueo, 75,00% cinturón,…). No se modifica, añade o desmonta partes de la carretilla. 65,00% Se efectúa una inspección visual del área de trabajo (zonas de circu70,00% lación despejadas, iluminación,…). Si se detecta un defecto se comunica de manera inmediata a su 80,00% responsable. Se mantiene todo el cuerpo dentro del área prevista para el 85,00% operario/a. No se llevan herramientas u objetos en los bolsillos. 60,00% Se utiliza el cinturón de seguridad (abrochado y ajustado). 15,00% Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Empresas 20 20 También es importante reforzar la aplicación de procedimientos en materia de revisiones del estado de la carretilla e inspecciones visuales del área de trabajo y los elementos de seguridad de la carretilla. Antes de utilizar una carretilla es recomendable observar los siguientes elementos: • Ruedas (presión de hinchado de los neumáticos, banda de rodaje, etc.). • Tiene todos los elementos de seguridad en buen estado como: equipos de alumbrado, señalización luminosa y acústica, llave de bloqueo. • Comprobar inexistencia de fugas en el circuito hidráulico. • Protectores y dispositivos de seguridad. • Funcionamiento correcto de frenos de pie y de mano. • Visibilidad buena de todas las placas indicadoras de carga de la carretilla y sus implementos si los llevara. • Equipos eléctricos en buen estado. Durante la conducción de la carretilla, en la mayoría de las empresas (85%) los operarios/as, “circulan con las horquillasa una altura de unos 15 centímetros del suelo, con el mástil inclinado hacia atrás, tanto con carga como sin carga”. También se identificó un alto porcentaje de buenas prácticas en relación a la visibilidad durante el recorrido de la carretilla, mantenimiento de distancias de seguridad y paso sobre obstáculos. 21 21 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Porcentaje del cumplimiento de las pautas de trabajo durante la conducción de la carretilla. Se comprueba la visibilidad durante el recorrido con la carretilla. Si la 80,00% carga lo impide, se circula marcha atrás con precaución. Se mantienen las distancias de seguridad tanto respecto a vehículos 80,00% como a personas. Se circula a una velocidad moderada, respetando los límites (20 70,00% Km/h en exterior y 10 Km/h, en interior). Las curvas se toman sin realizar giros bruscos y a baja velocidad. 75,00% Si el suelo está mojado se extrema las precauciones y se disminuye la 55,00% velocidad. Se reduce la velocidad en puntos de baja visibilidad (cruces, puer80,00% tas,…). Se cede el paso a peatones que se encuentran en el recorrido. 75,00% Se evita pasar por encima de objetos caídos en el suelo. 80,00% Se circula con las horquillas bajadas a unos 15 cm. del suelo, con el 85,00% mástil inclinado hacia atrás, tanto con carga como sin carga. El ascenso se realiza hacia 40,00% delante. En las rampas: El descenso se realiza circulando 40,00% marcha atrás. Solo se utiliza para transporte de cargas. No se transporta personas. 40,00% Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Empresas (1) Este porcentaje incluye situaciones de transporte de personas en plataformas por lo que no puede interpretarse que el porcentaje restante represente pautas de trabajo incorrectas. En materia de conducción de carretillas se han identificado también determinadas prácticas sobre las que es importante y necesario actuar para evitar riesgos de vuelco y atropello. Se pueden destacar las siguientes cifras • En el 30% de las empresas se observaron maniobras a excesiva velocidad y en el 25% se identificaron escenarios de baja visibilidad en los que no se reducción la misma. La velocidad de la carretilla ha de ser tal que, ante cualquier imprevisto, permita pararla con total seguridad y, especialmente baja en cruces, curvas y entradas y salidas de cámaras. Por ello adquiere gran importancia comprobar el pedal de “hombre muerto” destinado a garantizar que el funcionamiento de la carretilla solo se realiza mientras el pedal permanece pulsado. 22 22 • En el 40% de las empresas participantes se observaron acciones inadecuadas de ascenso o descenso de rampas. Es importante que los operarios/as reciban formación e información periódicas sobre pautas de manejo correctas y que la empresa vele por un uso adecuado de los equipos de trabajo. En materia de circulación de carretillas: • En rampas de ascenso siempre se debe subir hacia delante (en caso de llevar carga, inclinando ligeramente las horquillas hacia atrás, para que la carga quede lo más cerca del mástil). • En rampas de descenso se debe descender en función de la pendiente, si la pendiente superara la inclinación máxima de la horquilla se circula necesariamente marcha atrás. • La carretilla nunca puede utilizarse para el transporte de personas salvo que disponga de plataformas eleva-personas. En las empresas visitadas es habitual la existencia de este accesorio que se acopla en carretillas frontales, normalmente para realizar operaciones puntuales de mantenimiento como la sustitución de focos del interior de la nave. 23 23 En la mayor parte de las empresas visitadas las medidas de aplicación en el aparcamiento de carretillas se aplican adecuadamente. Las principales deficiencias se producen en el bloqueo de los dispositivos que impiden el uso de la carretilla por personal no autorizado. En este sentido es conveniente que la empresa establezca algún procedimiento para restringir el uso de carretillas, medidas que pueden ir desde la colocación de un casillero en el que los operarios/as dejen la llave al final de su jornada hasta el uso de carretillas con sistemas de arranque personal. En el caso de carretillas eléctricas puede hacerse uso del desconectador de batería y paro de la máquina en condiciones de seguridad, siempre en las zonas habilitadas para ello. ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Pautas de trabajo en el aparcamiento de carretillas 100,00% 100,00% 100,00% 80,00% 90,00% 55,00% 0% 20% 40% 60% 80% 100% Se realiza en el lugar destinado para ello. (no se obstruyen salidas de emergencia, equipos de extinción,…). Se dejan las horquillas totalmente bajadas. Se acciona el freno de estacionamiento. Se para el motor y se retira la llave de contacto. Los mandos se dejan en punto muerto. Se bloquean los dispositivos que impiden el uso de la carretilla por personal no autorizado. Fuente: Elaboración propia El último bloque de aspectos relacionados con la aplicación de pautas de trabajo es el relativo a las operaciones de carga y descarga. En el 80% de las visitas se observó que los operarios/as comprueban sistemáticamente a ausencia de personas debajo de las horquillas En el resto de ítems valorados los porcentajes disminuyen siendo el aspecto sobre el que más incidencia habría que hacer para evitar riesgos de desplome o vuelco el verificar que no se sipera la capacidad nominal de la carretilla. 24 24 Porcentaje en las operaciones de carga y descarga: Se coteja la compatibilidad de las cargas con la capacidad nominal de la carretilla según el diagrama de carga. Al realizar maniobras de elevación, se comprueba que no existe ninguna persona debajo de las horquillas, tanto en vacío como en carga. En la carga, se verifica que la carga está centrada en las horquillas e inclina el mástil hacia atrás. En la descarga, se inclina ligeramente la horquilla hacia delante para facilitar el posicionado de la carga. 65,00% 80,00% 75,00% 70,00% Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Empresas 25 25 Durante el manejo de la carretilla se deben utilizar los siguientes equipos de • De forma permanente precisa el operador de carretillas: » Calzado de seguridad (UNE-EN 345). » Peto reflectante (UNE-EN 13595) para exteriores o trabajos que requieran subir y baja de la carretilla. • ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN protección individual: » Guantes para riesgo mecánico (UNE-EN 388). » Guantes para riesgo a temperaturas extremas, hasta -50ºC (UNE-EN 511). En función de las condiciones del centro de trabajo: » Protectores auditivos (UNE-EN 352) de forma obligatoria si se superan valores de exposición diaria de 85 dBA y si el trabajador/a los solicita a partir de 80 dBA. » Ropa de trabajo para actividades en condiciones de frío y humedad (UNEEN 14058 – Ropa destinada a la protección contra el frío del intervalo de temperaturas 10 ºC a -5 ºC y UNE-EN 342– Ropa destinada a la protección contra el frío para temperaturas desde -5 ºC hasta -50 ºC) para el uso de aquellas carretillas que carezcan de sistemas de climatización. » Casco de seguridad (UNE-EN 397). El equipo de protección que se usa de forma más frecuente en el Sector de Frío Industrial es el calzado de seguridad (90%) seguido guantes para riesgo mecánico (80%). En estos casos el objetivo sería alcanzar valores del 100%. Se emplean guantes con protección térmica en el 75% de las empresas. 26 26 Las carretillas de manutención automotoras analizadas en este estudio se ajustan a la clasificación que se marca en la UNE-58408-1991. Carretillas de manutención. Terminología: • Carretilla elevadora de pequeña elevación: Carretilla autocargadora provista de un mecanismo elevador concebido para elevar la carga a una altura justamente suficiente para permitir su transporte, (CARRETILLA frontal-contrapesada). • Carretilla elevadora de gran elevación: Carretilla autocargadora provista de un mecanismo elevador concebido para permitir el apilado y almacenado en estanterías, o carretilla de puesto de conductor/a elevable equipada de un mecanismo elevador similar (CARRETILLA de horquilla retráctil y trilateral). La primera condición de seguridad analizada fue la existencia de marcado CE de conformidad con la Directiva 98/37/CE. En materia de equipos de trabajo y, por tnto, también de carretillas, podemos encontrar dos situaciones: 1. Carretillas puestas en servicio con fecha posterior al 1-7-95 que pueden ya llevar el marcado CE, siendo obligatorio el mismo a partir del 1-1-96. El marcado CE, irá acompañado de la Declaración CE de Conformidad y del Manual de Instrucciones del fabricante en su lengua original y, una traducción al castellano. 27 27 2. Carretillas puestas en servicio con fecha anterior al 01-07-95, no sujetas a marcado CE pero que han de haber sido adecuadas al Real Decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores/as de los equipos de trabajo. Las carretillas, además de la información que ha de consignar de forma obligatoria la placa de identificación, ha de referenciar todas aquellas indicaciones ligadas a las condiciones especiales de uso de la carretilla (por ejemplo: si la carretilla ha sido construida para trabajar en temperaturas extremas: hasta -50ºC, deberá ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN indicarse en la máquina). Del total de carretillas valoradas, el 83,34% cumplen la normativa general que aplica a los equipos de trabajo, es decir, o tienen Marcado CE o están adecuadas al RD 1215/1997. El 10,26% restante no cumple ninguna de las dos normativas; en el resto de las carretillas elevadoras no se ha podido verificar este dato. Más del 80% de las carretillas analizadas disponían de marcado CE. Entre las carretillas que NO tienen el Marcado de CE, sólo el 5,87% Sí se ha adecuado al RD 1215/1997, frente al 52,93% que no lo ha hecho (el 41,20% no sabe, no contesta). El 96,15% de las carretillas que poseen Marcado CE o están adecuadas al RD 1215/1997 son eléctricas. Este dato se reduce significativamente en las carretillas térmicas que sólo el 3,85% poseen el Marcado CE o están adaptadas al RD 1215/1997; esta situación puede explicarse debido al uso restringido y puntual de este tipo de carretillas que hace que las empresas no prioricen su renovación o mantenimiento frente a las eléctricas. 28 28 Un 8,33% de las carretillas elevadoras han sufrido ALGÚN ACCIDENTE DE TRABAJO, frente al 75,64% que NO lo han sufrido. ¿Ha habido algún tipo de accidente con la carretilla elevadora? 100% 80% 75,64% 60% 40% 20% 16,03% 8,33% 0% Sí No No sabe / No contesta Fuente: Elaboración propia Las carretillas elevadoras han de disponer de una serie de componentes, denominados elementos de seguridad, destinados a garantizar la seguridad del operador y de las personas y/o bienes, comprenden entre otros: 29 29 En las carretillas se ha analizado la existencia de los siguientes elementos de seguridad: 1. La estructura FOPS/ROPS . Tiene como objetivo proteger al operador de la carretilla y está formada por dos elementos: a. Techo o tejadillo protector del operador (sistema FOPS): Obligatorio, siempre que exista riesgo debido a la caída de objetos. En algunos casos si la cabina es cerrada, forma parte de la misma. ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN La carretilla estará dotada, por encima del emparrillado superior de una protección translucida para su uso en el exterior: evita los efectos de condiciones climatológicas adversas (lluvia, nieve, sol,…). Y también evita el contacto de derrames de la carga (en caso de ser líquidos). b. Protección del operador frente al riesgo de vuelco (sistema ROPS): Estructura resistente que protege al operador contra los efectos del vuelco del equipo. Siempre obligatorio, en los casos en que la carretilla esté provista de cabina, esta misma debe conformar el sistema ROPS. 2. Asiento regulable ergonómico homologado. Tiene como finalidad facilitar una postura segura al operario/a, reduciendo la aparición de trastornos músculoesqueléticos derivados de la exposición a vibraciones o la adopción de posturas inadecuadas. Debe disponer suspensión/ amortiguación para evitar la transmisión de vibraciones mano-brazo o de cuerpo completo al trabajador/a, ser regulable en altura y permitir la aproximación a volante y pedales. Debe disponer de cinturón retráctil, homologado y con enrollador. También estará equipada con asa/s, bien en la estructura, bien en el asiento, para facilitar el acceso a la carretilla 3. Sistema de alarma luminoso trasero. Debe ser el testigo luminoso giratorio de funcionamiento continuo (giro-faro), soportándose en una plataforma que se unirá a la parte posterior del emparrillado de la estructura antivuelco. 30 30 4. Sistema de alarma acústico (marcha atrás). Debe ser intermitente y conectado a la reversa de forma continua, conectada al giro-faro. 5. Freno de inmovilización. Permite mantener inmóvil la carretilla con su carga máxima admisible y en las condiciones más adversas (rampas y sin ayuda del conductor/a). Su principal finalidad es una vez puesto el freno, poder retirar la llave de contacto e impedir su uso por personal no autorizado. 6. Parada de emergencia.: Se debe ubicar en el panel frontal de la carretilla, en un lugar accesible, sin objetos que la obstruyan. Este dispositivo debe parar automáticamente el motor en caso de que se produzca una emergencia o situación anómala. 7. Dispositivo de bloqueo de arrranque. Se controla a través de una llave de contacto, e impide activar el motor de arranque. 8. Espejos retrovisores laterales. Su función es permitir tener mayor control de los ángulos muertos. Es recomendable disponer de un espejo retrovisor en el lado superior de la cabina (de tipo panorámico) y para los laterales (de tipo plano). Como se observa en la siguiente tabla de resultados los elementos de seguridad en los que se aprecian mayores deficiencias son el cinturón de seguridad, los sistemas de alarma luminosos y acústicos y el espejo retrovisor. 31 31 99,36% 97,44% 76,28% 80,77% 79,49% 75,64% 80,77% 73,08% 73,08% 72,44% 89,74% 69,23% 89,10% 24,36% 23,08% ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Elementos de seguridad. Porcentaje de carretillas. Techo protector. FOPS (Protección caída de objetos). Pórtico de seguridad. ROPS (Protección frente a vuelco). Placa portahorquillas (protección caída de carga sobre el operario/a). Con suspensión. En altura. Asiento Regulable. Inclinación. Longitudinalmente. Cinturón de seguridad. Sistema de alarma luminoso trasero. Sistema de alarma acústico (marcha atrás). Freno de inmovilización. Parada de emergencia. Dispositivo de bloqueo de arranque (llave). Espejo retrovisor. Cabina con calefacción. Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Carretillas elevadoras Destaca que casi la cuarta parte de las carretillas están dotadas de cabinas con calefacción lo que permite reducir el nivel de riesgo derivado de la exposición a bajas temperaturas. Respecto a las carretillas que han sufrido accidentes (el 8,33% del total),se observa que la mayor parte disponía de los ELEMENTOS DE SEGURIDAD, apreciándose las mayores deficiencias en la existencia de espejo retrovisor y parada de emergencia. Elementos de seguridad 100% 30,77% 80% 61,54% 60% 7,69% NO tienen sistema de alarma luminoso trasero NO tienen espejo retrovisor 84,62% 40% 38,46% 20% NO tienen parada de emergencia 15,38% NO tienen sistema de alarma acústico (marcha atras) SI tienen espejo retrovisor 69,23% SI tienen sistema de alarma acústico (marcha atras) SI tienen parada de emergencia 92,31% SI tienen sistema de alarma luminoso trasero 0% Espejo retrovisor Parada de emergencia Sistema de alarma acústico (marcha atras) Fuente: Elaboración propia 32 32 Sistema de alarma luminoso trasero En el 98,08% de las carretillas elevadoras analizadas en el marco de este informe se realiza MANTENIMIENTO PREVENTIVO. Es conveniente recordar que en materia de mantenimiento preventivo 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% 98,08% 0,64% Sí es importante, adicionalmente a las No 1,28% No sabe No contesta actuaciones que se lleven a cabo sobre las carretillas, acometer medidas sobre el entorno de trabajo como el orden y limpieza de los suelos o el mantenimiento de niveles adecuados de iluminación. Centrándonos en el mantenimiento preventivo de las carretillas elevadoras, es imprescindible seguir escrupulosamente las instrucciones del mantenimiento de la carretilla. En más del 57% de las carretillas se realizaban todas las actuaciones de mantenimiento: dispositivos de elevación, chasis, sistema de frenado, puesto del operario/a, sistema hidráulico, sistema de propulsión, equipo eléctrico, y otros niveles como agua y aceite. 33 33 A continuación se muestra los elementos que se revisan con más frecuencia por parte de las empresas, recogido como mantenimiento preventivo de las carretillas elevadoras: Dispositivo de elevación (horquillas, cadenas de elevación,..). Chasis (deformaciones, grietas,..). Sistema de frenado (conductos, fugas, prestaciones,…). ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Puesto del operario/a (fijación del asiento, amortiguación, dirección, mandos,..). 62,75% de carretillas 63,40% de carretillas 61,44% de carretillas 62,75% de carretillas 62,09% de carretillas 60,78% de carretillas 67,97% de carretillas 92,81% de carretillas Sistema hidráulico (tuberías, fugas,..). Sistema de propulsión (composición gases de escape, revisión instalación GLP, estado de neumáticos,..). Equipo eléctrico (estado de la batería, dispositivos de seguridad, luminosos, parada de emergencia,..). Otros (nivel de aceite, de agua,..). Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Carretillas elevadoras En casi la cuarta parte de las empresas únicamente se llevan a cabo actuaciones básicas de revisión de niveles de líquidos. También es importante fomentar la revisión periódica del estado de desgaste de las ruedas, elemento fundamental en la capacidad de frenado y propulsión de la carretilla. En cuanto a la figura que se encarga de realizar el mantenimiento de las carretillas de forma mayoritaria (72,44% del total de carretillas) se realiza por el fabricante del equipo, tendencia que se mantiene independientemente del tipo de carretillas. En cumplimiento de lo exigido el artículo 5.4 del RD 1215/1997 el mantenimiento y reparación, de equipos debe ser efectuado únicamente por personal autorizado y especializado, sea éste propio o ajeno. 34 34 Mantenimiento de Carretillas Eléctricas Mantenimiento de Carretillas Térmicas 80% 80% 70% 72,30% 60% 50% 50% 40% 30% 75,00% 70% 60% 40% 39,19% 32,43% 37,50% 30% 20% 20% 10% 10% 0% 12,50% 0% Empresa Personal de la Fabricante del equipo especializada propia empresa con formación específica y capacitado para ello Fabricante del Personal de la equipo propia empresa con formación específica y capacitado para ello Empresa especializada Fuente: Elaboración propia En cuanto a la base para definir la periodicidad y tipo de tareas de mantenimeinto a realizar y su registro escrito encontramos que en el 77,56% se efectúa conforme a las instrucciones del fabricante, en caso de estar en posesión de manual de instrucciones; solo el 25%, a falta de manual de instrucciones, se efectúa según las características del equipo, sus condiciones de utilización y cualquier otra circunstancia que pueda influir en su deterioro o desajuste. Ago más del 70% dispone de un diario de mantenimiento. Para el mantenimiento específico en el caso de las carretillas eléctricas, se obtienen los siguientes resultados: Antes de intervenir, se comprueba el estado correcto de los bornes de la batería, o se aíslan, cuando proceda para evitar accidentes. Cuando se ejecutan trabajos en los que se maneja baterías, se utiliza gafas protectoras y guantes para riesgo químico (UNE EN 374). Se desconecta la batería, antes de intervenir en el circuito eléctrico. 89,19% de carretillas 47,30% de carretillas 87,16% de carretillas Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Carretillas elevadoras 35 35 Para el mantenimiento específico en el caso de las carretillas térmicas: Se desconecta el alternador y se vacía el depósito de combustible, antes de efectuar operaciones de soldadura. Antes de efectuar operaciones sobre el circuito de refrigeración del motor térmico, se deja descender la temperatura del líquido hasta que se pueda retirar el tapón del radiador. Se utiliza guantes para riesgo químico (UNE EN 374) para el llenado de combustibles y otros fluidos. 50,00% de carretillas 75,00% de carretillas 62,50% de carretillas Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN Unidad poblacional: Carretillas elevadoras Por último cuando las carretillas están en reparación es necesario asegurar que la carretilla no supone un peligro para los trabajadores/as, para lo cual se recomienda inmovilizar la carretilla en lugar seguro con la llave de contacto quitada y en posesión del responsable; además, para evitar equívocos, ,debe señalizarse claramente la situación de la carretilla: “CARRETILLA TEMPORALMENTE FUERA DE USO”. La distribución de las medidas que se toman cuando la carretilla está en reparación es la siguiente: Parada del equipo de manera que no suponga un peligro para la seguridad de los trabajadores/as. Señalización de la carretilla. Cartel: “Carretilla en reparación”. Llave en posesión del responsable. 94,23% de carretillas 58,33% de carretillas 44,87% de carretillas Elaboración propia a partir del CUESTIONARIO DE VALORACIÓN DE CARRETILLAS ELEVADORAS ESPECÍFICAS DEL SECTOR DE FRÍO INDUSTRIAL. 2008 Unidad poblacional: Carretillas elevadoras 36 36 Estas medidas que se toman no tienen porqué realizarse de manera aislada, sino que deberían y se realizan de forma combinada, es decir, a la vez. Analizando esta simultaneidad tenemos que en el 37,25% de los equipos se toman las tres medidas y que en algo más del 32% únicamente se para el equipo de manera que no suponga un peligro para la seguridad de los trabajadores/as pero no se toman medidas adicionales de señalización o custodia de llaves. Si diferenciamos los resultados por tipo de carretillas encontramos que se mantiene la misma tipología de distribución; lo más frecuente es la parada y lo menos el mantener la llave en posesión del responsable. Medidas cuando las carretillas eléctricas están en reparación 90% 80% 89,74% 70% 60% 50% 55,13% 44,23% 40% 30% 20% 10% 0% Parada del equipo Señalización de la Llave en posesión de manera que no carretilla. Cartel: del responsable suponga un peligro "Carretilla en para la seguridad reparación" de los trabajadores Fuente: Elaboración propia 37 37 Medidas cuando las carretillas térmicas están en reparación 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% 87,50% 62,50% 12,50% Parada del equipoSeñalización de laLlave en posesión de manera que no carretilla. Cartel: del responsable suponga un peligro "Carretilla en para la seguridad reparación" de los trabajadores Fuente: Elaboración propia 38 4. CONCLUSIONES De la información obtenida del análisis de 156 carretillas en veinte empresas del Sector de Frío Industrial se puede describir el parque de carretillas como un parque constituído eminentemente por carretillas eléctricas que disponen de marcado CE. Respecto al entorno de trabajo en el que se manejen las carretillas se percibe un esfuerzo generalizado en lo relativo a suelos, puertas de acceso de carretillas, zonas de almacenamiento, ventilación y extintores. Son áreas de mejora las relacionadas con la anchura de pasillos y la señalización de vías de circulación. También la mayor parte de las empresas velan porque sus operarios/as de carretillas tengan la formación necesaria para la conducción de estos equipos identificándose únimente un 5% de las empresas en las que no se efectúa este tipo de acción preventiva. No obstante esta formación generalizada se identifica una ausencia importante de autorizaciones de trabajo para los carretilleros y la necesidad de reforzar el conocimiento de pautas de trabajo seguro y maniobras o prácticas peligrosas. 39 En materia de condiciones de seguridad la mayor parte de las carretillas dispone de Marcado CE o están adecuadas al RD 1215/1997, detectándose una tendecia de renovación de la flota influida por el aumento del renting como modalidad en la adquisición de las carretillas. También es relevante el porcentaje de empresas que realizan mantenimiento preventivo en las carretillas, superando el 98%. Como contrapunto se identifican ciertos elementos de seguridad como el espejo retrovisor o los sistemas de alarma acústicos y luminosos cuya presencia es todavía deficitaria. 40 5. NORMAS DE REFERENCIA Y BIBLIOGRAFIA CONSULTADA • Ley 31/1995, de 8 de noviembre de prevención de riesgos laborales. • Real Decreto 1215/1997, de 18 de julio por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo. • Real Decreto 1435/1992, de 27 de noviembre, por el que se dictan las disposiciones de aplicación de la directiva del consejo 89/392/CEE, relativa a la aproximación de las legislaciones de los estados miembros sobre maquinas. • NTP 713: Carretillas elevadoras automotoras (I): conocimientos básicos para la prevención de riesgos. INSHT.2006. • NTP 714: Carretillas elevadoras automotoras (II): principales peligros y medidas preventivas. INSHT.2006. • NTP 715: Carretillas elevadoras automotoras (III): mantenimiento y utilización. INSHT. 2006. • DIRECTIVA 86/663/CEE. DIRECTIVA 89/392/CEE. • FTP16- Ficha técnica de prevención 16. Equipos de elevación de cargas y su uso para elevar personas. (INSL). • UNE-58408-1991. Carretillas de manutención. Terminología. • UNE-58428-1995. Carretillas de manutención. Inspección y reparación de los brazos de horquilla en servicio sobre las carretillas elevadoras de horquilla. 41 • UNE-58431-1987. Carretillas automotoras. Código de seguridad. • UNE-58441-1989. Carretillas de manutención. Dimensiones de las plataformas. Medidas para el acoplamiento. • UNE-58438-2002. Carretillas de manutención autopropulsadas. Símbolos para los mandos del operador y otros dispositivos indicadores. • UNE-EN-1175-1-1998. Seguridad de las carretillas de manutención. Requisitos eléctricos. Parte 1: Requisitos generales para carretillas alimentadas por acumuladores eléctricos. • UNE-EN-1175-2-1998. Seguridad de las carretillas de manutención. Requisitos térmico. • UNE-ISO-6055-2007-1. Carretillas industriales. Protección Especificaciones y requisitos de ensayo. (ISO 6055:2004). ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS. INFORME DE SITUACIÓN eléctricos. Parte 2: Requisitos generales para carretillas equipadas con motor del operador. • Almacenamiento de sustancias químicas. Revista ERGA.INSHT. • Manipulación manual y mecánica de cargas. Ibermutuamur. 2003. • Guía para la adecuación y evaluación de riesgos en las carretillas elevadoras. Instituto Navarro de Salud Laboral. (INSL). 2003. • Mapa de riesgos laborales en el sector de Frío Industrial. ALDEFE y CIGA. Convocatoria 20005 de la Fundación para la Prevención de Riesgos Laborales. • Resultados del estudio estadístico“Campaña de valoración de carretillas elevadoras y específicas del sector de frio industrial”. (Convocatoria 2007 de la Fundación para la prevención de riesgos laborales.). 42 42 43 43 ASISTENCIA TÉCNICA PARA LA MEJORA DE LA SEGURIDAD EN EL MANEJO DE CARRETILLAS ELEVADORAS Informe de situación