1 pontificia universidad javeriana facultad de ciencias carrera

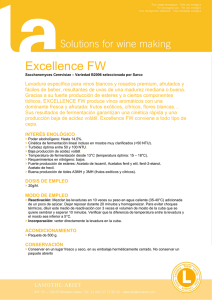

Anuncio