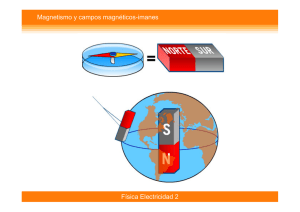

“Selección y mantención de un grupo electrógeno para un buque mercante” Tesis para optar al Título de: Ingeniero Naval. Mención: Maquinas Marinas Profesor Patrocinador: Sr. Héctor Legue Legüe. Ingeniero Civil Mecánico. M.Sc. Ingeniería Oceánica. Víctor Manuel Palma Contreras Valdivia-Chile 2010 Este logro está dedicado a los incondicionales de siempre; mi familia, en especial a ese hombre del salitre, arriero y aventurero que fue mi abuelo Jorge, y a su inseparable compañera, sabia y esforzada, mi abuela Natividad. Si olvidamos a nuestros ancestros no somos nada… 2 Índice: Resumen. 6 Introducción. 8 1. Capítulo I: Motores primarios. 9 1.1Turbinas a vapor. 10 1.1.1 Principio de funcionamiento. 10 1.1.2 Componentes principales de las turbinas. 12 1.1.3 Turboalternadores. 15 1.1.4Sistemas de seguridad de las turbinas. 19 1.2Generadores de cola. 20 1.3Motores diesel. 21 2. Capítulo II: El alternador. 22 2.1Principios físicos. 22 2.2Generacion de corriente alterna. 27 2.2.1Produccion de corriente alterna. 2.3Potencias en C.A. 27 33 2.3.1Potencia en un circuito R-L. 36 2.3.2Factor de potencia. 38 2.4Importancia practica del factor de potencia. 39 2.5Sistemas trifásicos. 41 2.6Generacion de energía eléctrica trifásica. 42 2.7El alternador trifásico. 44 2.8Acoplamiento de alternadores. 48 3 3. Capítulo III: Balance eléctrico. 50 3.1Terminos relacionados. 51 3.2Descripcion de la nave. 53 3.3Estados de carga. 53 3.4Balance eléctrico. 53 3.5Seleccion del equipo. 58 3.6Consideraciones en la selección del grupo electrógeno. 59 3.7Instalacion y emplazamiento a bordo. 61 3.8Pruebas a bordo. 61 4. Capítulo IV: Mantención. 67 4.1Componentes principales del GE. 68 4.2Funcionamiento de los grupos electrógenos. 71 4.3Proteccion eléctrica. 72 4.4Mantencion general del grupo electrógeno. 76 4.4.1Del motor primario. 4.4.2Aspectos relativos a la manutención y detección de fallas. 77 4.4.3 Inyectores. 79 4.4.4Bombas de combustible. 84 4.4.5Calibracion. 86 4.4.6Sincronizacion. 87 4 4.5 Sistemas de protección del motor diesel. 88 4.6Mantencion del alternador. 90 4.7Normas de seguridad. 92 Conclusiones. 93 Bibliografía. 94 Anexos. 95 5 Resumen Esta tesis tiene como objetivo principal seleccionar un grupo electrógeno para instalar en un buque mercante, en este caso un buque granelero, luego de seleccionar el equipo necesario, se describirán algunas consideraciones a realizarse para la mantención periódica de los grupos electrógenos a bordo, y así podrá tener a bordo un correcto funcionamiento de estos equipos. En el primer capítulo se abarcará una breve descripción de los motores primarios para hacer funcionar los generadores a bordo, en el segundo capítulo se abordaran los conceptos básicos de funcionamiento del alternador, el cual al ser excitado por el motor primario genera una corriente electromagnética la cual energizara los diferentes equipos y motores eléctricos en la nave. Luego de estas descripciones se pasará a calcular el balance eléctrico de un buque granelero para así determinar el equipo electrógeno a instalar, finalmente se mostraran las distintas operaciones de mantención periódica a bordo para prevenir fallas en estos equipos. 6 Summary The main objective of this thesis is to select and install a generator group into a merchant ship, in this case a bulk carrier. After selecting necessary gear, we will describe some considerations to take into account to periodic maintenance of generator groups and then we will have a right functioning of these gears on board. On the first chapter, we will develop a brief description about primary engines to make work the generators on board. On second chapter we will describe the basic concepts of alternator functioning, which being excited by primary engine, it will generate an electromagnetic current that will energize different gears and engines along the ship. After these descriptions are made, we will calculate the bulk carrier electrical balance in order to determine the generator group to install. Finally, we will describe the different periodic maintenance operations to prevent failures in these gears on board. 7 Introducción: La electricidad ha jugado un papel importante en la industria naval, y en las puertas del siglo XXI aun con mayor razón la energía eléctrica se a transformado en motor fundamental para el funcionamiento cabal de los equipos auxiliares y principales dentro de los buques, tanto para navegación, habitabilidad , equipos de trabajo, salvamento, e incluso propulsión. La electricidad en un buque es producida por el grupo electrógeno a bordo, entiéndase como grupo electrógeno al conjunto de instalaciones a bordo para producir energía eléctrica compuesto por el motor primario y el generador eléctrico. 8 Capítulo I “Motores primarios”. Se entiende como motor primario al sistema rotativo necesario para el accionamiento de la planta generadora a bordo, este puede variar según las características y requerimientos de potencia que tenga el buque. Estas maquinas que son las encargadas de accionar mecánicamente los correspondientes motores eléctricos que transforman la energía mecánica en la correspondiente energía eléctrica se pueden clasificar en los siguientes grupos: -Maquinas alternativas. -Turbinas a vapor. -La línea de ejes del buque. -Motores diesel. Los motores diesel de mediana y alta velocidad son los equipos que más uso tienen en la industria naval como motores primarios, éstos motores pueden tener altos costos en cuanto a su operación y manutención, debido a su uso continuo tanto en operaciones en puerto como en navegación, con el respectivo consumo que conllevan de combustible, como el diesel marino o en el caso de motores mas sofisticados como los de ultima generación con “common rail” CAT y Detroit que usan Diesel Ciudad. En cuanto a los costos debido al combustible estos se pueden disminuir con el uso de combustible pesado a través de sistemas tipo Blender, dicho sistema acarrea una disminución considerable de costos debido al uso de combustibles IFO de baja calidad en proporción con combustibles marinos diesel oil.Pero este ahorro trae consigo mayores costos de manutención debido a que disminuyen los tiempos de recorrida de los motores con al mayor desgaste que presentan los motores al usar sistemas Blender. Un mejor aprovechamiento de la economía en el uso de sistemas de motores primarios es a través de sistemas acoplados al eje porta hélices del buque con ahorros significativos de combustible. Ahora bien, otro sistema de motor primario para producción de energía eléctrica es el de turbogeneradores que aprovechan la energía desperdiciada por los gases de escape del motor principal para calentar vapor a alta presión el cual se encargara de mover las paletas de una turbina para así a través de un sistema de engranajes transferir la energía cinética necesaria para mover el motor generador. 9 1.1Turbinas a vapor: 1.1.1Principio de funcionamiento: El principio de funcionamiento de una central a vapor se basa en el ciclo conocido como ciclo de Rankine, el cual consiste en un calentamiento a presión constante durante el cual sede energía en forma de calor, al fluido de trabajo (en este caso agua), una expansión isoentrópica; un enfriamiento isobárico en el cual el vapor de agua se condensa, absorbiéndose energía en forma de calor, del fluido motor y una compresión isoentrópica. En toda turbina de vapor la conversión de energía térmica se lleva a cabo en dos etapas en las cuales las turbinas de vapor transforman la energía potencial de tipo térmico, en energía mecánica. La energía potencial térmica disponible es la diferencia de entalpías entre el estado inicial del vapor, a la entrada de la turbina, y su estado final, a la salida de la misma; esta diferencia de entalpías se conoce como salto entálpico o salto térmico. En las turbinas de vapor existen unos elementos fijos que son las toberas y los distribuidores de álabes; si el salto entálpico se transforma totalmente en energía cinética, la turbina es de acción y la entalpía a la salida de la tobera para un proceso isentrópico será igual a la entalpía final del vapor; en estas circunstancias, en los álabes dispuestos sobre el rotor o corona móvil, habrá únicamente una transformación de energía cinética en mecánica. Si la conversión de entalpía en energía cinética no es total, se utilizan distribuidores de álabes, en los que tienen lugar dos tipos de transformaciones simultáneas, por cuanto una fracción de la energía cinética adquirida en la tobera se transforma en energía mecánica, y el resto en energía cinética y posteriormente en mecánica. La transformación de energía cinética en energía mecánica se produce haciendo seguir al fluido una determinada trayectoria, (entre álabes), de forma que su velocidad absoluta disminuya; cualquier cambio de magnitud o de dirección en dicha velocidad, tiene que ser debido al efecto de una fuerza, que es la acción de los álabes de la corona sobre el fluido. A su vez, se puede decir también que todo cambio en la dirección o en la magnitud de la velocidad del fluido, originará un empuje sobre los álabes, de forma que, para cuando éstos vayan montados sobre una corona móvil, la potencia producida será igual al producto de la velocidad tangencial de los álabes por la componente periférica de la fuerza. 10 TOBERA.- La circulación del vapor por la tobera es un proceso no isentrópico. Las investigaciones de Stodola, Prandtl, Christlein, etc., coinciden en admitir que la pérdida de energía en la tobera consta de dos sumandos principales: - Las pérdidas debidas al rozamiento del chorro de vapor sobre las paredes -Las pérdidas inherentes a la formación de torbellinos en el seno del fluido así como las fugas de vapor por el intersticio entre toberas y corona, y el choque con el borde de entrada de los álabes. CORONA.- El cálculo de las pérdidas originadas por el paso del vapor a lo largo de los álabes es complejo a pesar de los numerosos y detallados trabajos experimentales que sobre el mismo se han realizado. En particular, no es rigurosamente cierto el supuesto de que el vapor pase a presión constante entre los álabes de la turbina de acción, de modo que las diferencias de presiones que se establecen entre filetes fluidos de distinta curvatura, darán lugar a la formación de torbellinos que se suman a los que origina la circulación propiamente dicha. Estas pérdidas se pueden agrupar en: - Pérdidas por choque contra la arista de entrada del álabe. - Pérdidas por rozamiento de la vena de vapor sobre la superficie de los álabes. -Pérdidas por curvatura, que son las más importantes y radican en el efecto de la fuerza centrífuga sobre las partículas de vapor, fuerza que tiende a aumentar la presión sobre la cara cóncava, y a disminuirla sobre la convexa. 11 Figura1.1: Esquema de una turbina de acción de una corona. Donde: P1; P2; P3: Estados de la presión a medida que el vapor avanza en la tobera. C1; C2; C3: Gradientes de velocidad. 12 1.1.2Componentes principales de las turbinas: Las turbinas tienen una gran variedad de componentes principales que forman parte de ella y otros que, no siendo parte estructural de esta, contribuyen a su correcta operación. a) Carcaza: La carcaza de una turbina cumple las siguientes funciones: -Proveer la superficie para sostener el rotor de la turbina. -Servir como estructura base de las paletas fijas, con el objeto de guiar el vapor a través de estas, en dirección a las paletas móviles del rotor. Figura 1.2Carcasa de una turbina. 13 b) Rotor o rueda: Este cumple la función de alojar las paletas móviles, con el objeto de transmitir el trabajo de la turbina, haciendo girar el eje. Figura 1.3Rotor forjado con el eje. c) Paletas fijas y móviles: En toda turbina de vapor existen dos tipos de paletas: -Paletas fijas, las cuales van hechas firmes a la carcaza de la turbina, tanto en la parte inferior, como en la tapa. -Paletas móviles, las que van montadas en el rotor de la turbina. (a) (b) Fig1.4Fijación y montaje en la base: (a) por soldadura; (b) por diente de sierra d) Prensas de carbón y de laberinto: Para obtener el optimo rendimiento en una turbina, toda la energía cinética del vapor debiera transformarse en trabajo mecánico del rotor, sin embargo existe una gran diferencia de presión entre el sector de admisión del vapor y el sector de descarga del vapor que esta sometido al vacío. Lo anterior permite concluir que, en cualquier punto del rotor existirá una diferencia de presión entre el interior de la turbina y la atmosfera, situación que genera los siguientes efectos: -Filtraciones de vapor. -Ingreso del aire al interior con la consiguiente pérdida de vacío. 14 Con el objetivo de minimizar dichos efectos se diseñaron los siguientes dispositivos: Prensas de laberinto: Este dispositivo consiste en pequeños anillos ubicados en los extremos de las turbinas y montados en la carcaza y en el rotor mismo, a una distancia tal que permite formar un espacio muy pequeño de pasada del vapor. En la siguiente figura se muestra una de estas prensas, el principio de funcionamiento esta sustentado en que, en la medida que el vapor escapa y pasa a través de los espacios muy estrechos entre los anillos, su presión decrece gradualmente, debido al movimiento de remolino que tiene lugar entre anillo y anillo. Fig1.5 Laberinto de tambores radiales cilíndricos Figura1. 6Laberinto de tambores radiales El material de construcción de estas prensas es de acero al carbono que las hace resistentes a las altas temperaturas. Prensas de carbón: Están conformadas por un anillo de carbón dividido en segmentos que se mantienen unidos mediante la tensión de un resorte.Como se muestra en la figura, las prensas están diseñadas de tal forma que aun estando forzadas a unirse por el resorte,siempre queda un pequeño espacio libre o claro entre el anillo y el eje. 15 Figura 1.7 Junta de anillos de carbón. 1.1.3Turboalternadores: Ya explicado el principio básico de funcionamiento de una turbina de vapor y los componentes principales que las componen, se pasará entonces a hablar de la turbina como medio de generación eléctrica más conocida como turboalternador. Dado el poco espacio disponible y los bajos requerimientos de potencia, su diseño consiste en un solo estado de simple impulso, esto implica una gran caída de presión y a la vez una gran velocidad de rotación de la turbina.Por tal motivo generalmente van acopladas a una caja de engranajes de reducción. Los sistemas de turbinas auxiliares en la actualidad son usados para buques que son diseñados para rangos de consumo eléctrico de alrededor de 15 Mw. de potencia, estas turbinas pueden ser instaladas para condiciones de presión y temperaturas del vapor que varían entre 6-62 bar a 510°C. 16 Economizador Colector de vapor Caldera de gases Eyector Sobrecalentador Generador de turbina. Turbina Condensador Enfriador de aire de 3 estados Cisterna Figura1.8Diagrama de un sistema de recuperación de calor utilizando turbinas auxiliares. Los componentes principales de los turbogeneradores son 4; turbina, caja de reducción, condensador y alternador. 17 Figura 1.9, componentes en una turbina de simple impulso de uso a bordo. 1.-Soporte del cojinete final 2.-Bomba de aceite y regulador de tornillo sin fin 3.-Soporte del cojinete central 4.-Engranaje acoplado interno 5.-Sello de aceite del cojinete de empuje 6.-Cojinete de empuje tipo Michel 10.-Laberintos de vapor internos 11.-Laberinto de vapor interno 12.-Alojamiento del sello de aceite 13.-Empaquetadura tipo laberinto inter-estados 14.- Laberinto de vapor interno 15.- Laberintos de vapor externos 7.-Cojinete del rotor 16.- Cojinete del rotor 8.-Prensas de aceite tipo laberinto 9.-Laberintos de vapor externos 17.-Medio engranaje de acoplamiento 18.-Medio piñón de acoplamiento 18 19.-Tacometro 20.-cojinetes del piñón de la turbina 21.-Cojinete exterior del piñón 22.-Sello. 23.-sello de aceite del eje de engranajes. 24.-Locacion de los cojinetes del eje de engranajes. 25.-Fin del eje de engranajes de la turbina. 1.1.4 Sistemas de seguridad de las turbinas. Con el objeto de proteger las turbinas de funcionamiento anormal producto de una falla o mala operación, se diseñaron ciertos dispositivos de seguridad.Estos se activan automáticamente, protegiendo la maquinaria de posibles daños que pueden ocurrir, antes que el personal de guardia pueda reaccionar y solucionar el problema. a) Trip de sobre velocidad. Este dispositivo permite la operación de la turbina en toda condición mientras no sobrepase una velocidad predeterminada, la cual generalmente es 10% a 15% sobre la velocidad máxima, hay que considerar que la velocidad de rotación de la turbina puede ser en promedio de 6500 revoluciones por minuto. Si por algún motivo la turbina alcanza dicho valor, el trip de sobre velocidad se activará cerrando al paso de vapor, produciéndose su detención, este dispositivo es de suma importancia en los equipos electrógenos, este sistema lo analizaremos más detalladamente a medida que avancemos en esta tesis. Las causas de por que las turbinas sufren una sobre velocidad, es por lo general una perdida brusca en la carga eléctrica del alternador. b) Trip de baja presión de lubricación. Uno de los parámetros a cuidar de mayor relevancia de los necesarios para el óptimo funcionamiento de una turbina, es la presión de aceite lubricante de los descansos como parte del sistema de lubricación de la turbina. Este sistema consiste en un dispositivo que mide la presión de circulación de aceite en el circuito el cual enviara una señal de corte del vapor para la turbina en caso de detectarse una presión mas baja del valor predeterminado de la presión de trabajo. En esta parte, abordamos en forma parcial el sistema de generación de energía eléctrica a través de turbinas de vapor, sistema que ha sido reemplazado en su mayoría por los generadores de cola y por los, hasta ahora mas utilizados, generadores diesel, si bien se puede seguir ahondando en el tema de las turbinas, la tesis no tiene como finalidad profundizar en ellas, si el lector de esta tesis presentase mayor interés en este tema puede servirse de los libros se encuentran en la bibliografía. 19 1.2 Generadores de cola: La ventaja de este sistema es el hecho de poder abaratar costos debido a que ahorran combustible mientras el buque esta en navegación, haciendo necesario el uso de generadores diesel solamente cuando el buque esta en puerto o en maniobras de arribo o zarpe. Podemos hacer funcionar este sistema de dos formas a) Por corriente directa: Este tipo de generación eléctrica se debe al generador tipo dinamo estos generadores no son tan sensibles a la variación de velocidad así como lo es el alternador que es el mas usado en la industria, en donde la frecuencia debe ser mantenida sin alterar.Si estos generadores tienen un regulador automático de voltaje, estos pueden funcionar con variaciones de hasta un 10 a 15% en las revoluciones del eje de la hélice.Con estos dispositivos, se pueden montar generadores acoplados a través de correderas o directamente por medio de engranajes, para aprovechar mayormente los espacios y disminuir las cargas de trabajo.Este tipo de sistema pueden usarse en navegación, pero es imprescindible el uso de generadores diesel en caso de estar el buque en maniobras o en puerto. b) Por corriente alterna: El generador de corriente alterna tiene la desventaja de ser muy sensible a la variación de velocidad producida por variaciones en el eje porta hélice durante la navegación, por lo mismo es recomendable una configuración basada en una hélice de paso controlable, con el fin de evitar variaciones de velocidad en el eje manteniéndolo a una velocidad constante y de esta forma evitar subidas y bajas de tensión en el alternador. Unidad de desplazamiento acoplado. Portadores Señal eléctrica. Alternador Movimiento desde el eje porta hélice. Unidad variable hidráulica. Figura 1. 10 configuración de generador de cola. 20 1.3Motores diesel El motor diesel, es una maquina que libera la energía acumulada en el combustible a través de la combustión. Debe su nombre al ingeniero alemán Rudolf Diesel, quien patento e hizo funcionar su invención exitosamente en 1895.Desde entonces el perfeccionamiento de este aparato a sido constante e intenso. En estos motores podemos reconocer dos tipos, el motor diesel de 2 y 4 tiempos, siendo el motor de 4 tiempos el mayormente utilizado como motor primario en el grupo electrógeno. Los motores diesel se clasifican entre motores de baja, media y alta velocidad, los motores de alta velocidad y mediana velocidad de cuatro tiempos son los utilizados preferentemente a la hora de diseñar un grupo electrógeno. 21 Capítulo II: “El Alternador” En el capítulo se habló de las distintas maquinas primarias de accionamiento de los alternadores para generación eléctrica, ahora este capítulo tratará de la parte netamente eléctrica indicando el principio de funcionamiento de los generadores alternadores, ya que su uso a desplazado en la mayoría de los sistemas de generación eléctrica con dinamos. 2.1Principios físicos: Para explicar bien el funcionamiento del alternador es necesario aclarar algunos conceptos como: Magnetismo: Es un fenómeno de atracción o repulsión que se aprecia en materiales ferromagnéticos, (ejemplo el níquel y el cobalto) este fenómeno tiene un gran espectro de aplicaciones, desde la creación de altavoces, micrófonos, pequeños dinamos, hasta alternadores. Los materiales magnetizados, que pueden ser naturales o artificiales, son conocidos como imanes, los que poseen dos polos uno norte y otro sur. Figura 2.1iman con polos señalados. Los imanes a su vez generan un campo magnético que se puede apreciar si alrededor de un imán se colocan limaduras de hierro los cuales nos indicaran la intensidad del campo magnético, la cual es mayor mientras mas cerca estemos de los polos. Por convención teórica se dice que las líneas de campo magnético comienzan en el polo norte y terminan en el polo sur. Figura 2.2 líneas de campo magnético. Electromagnetismo: Si hacemos circular corriente a través de un conductor eléctrico, este generara alrededor un campo magnético, el cual será mayor mientras mayor sea la intensidad de corriente del conductor. Si alrededor de un conductor colocamos limaduras de hierro podremos observar con claridad la formación de un campo electromagnético. 22 Esta aplicación sirve para crear campos mayores en forma artificial, el cual será mayor si este conductor se enrolla en forma de bobina y aumentara aun más si se le dan mayor cantidad de arrollamientos. Figura 2.3 limaduras de hierro alrededor de un conductor. En una bobina el campo eléctrico de cada espira se suma a la siguiente, concentrándose este en el centro de la misma. El campo resultante en el centro de la misma es uniforme y mucho más intenso en el exterior. En los extremos de la bobina se forman polos magnéticos. Para determinar el sentido de las líneas de fuerza se utiliza la regla del sacacorchos, basta con girar el sacacorchos en el mismo sentido en que circula la corriente en la espira. El sentido de avance del sacacorchos nos indica el sentido de las líneas de fuerza. Una vez determinado este sentido es fácil determinar el sentido de los polos. Figura 2.4 sentido de circulación de corriente en una espira. Magnitudes magnéticas: Al igual que para definir un circuito eléctrico se utilizan las magnitudes eléctricas, para definir un campo magnético se definen las magnitudes magnéticas. Flujo magnético: El campo magnético se representa a través de las líneas de fuerza, la cantidad de estas líneas se denomina flujo magnético (Ф).Su unidad en el sistema métrico es el Weber (Wb). 23 Inducción magnética: Se define como la cantidad de líneas de fuerza que atraviesan una superficie perpendicularmente. En síntesis nos indican lo concentradas que están las líneas de fuerza en un determinado punto. Se representa por la letra B y sus unidades son el tesla (T) en el sistema internacional. Por lo tanto se dice que existe un tesla cuando el flujo de un Weber atraviesa un metro cuadrado de superficie. 1tesla= 1weber 1 m2 B= Ф S Fuerza magneto motriz (₣): Se puede decir que es la capacidad que posee la bobina de generar líneas de fuerza en un circuito magnético, esta aumentara conforme se aumente la intensidad de corriente que fluye por la bobina y por el número de espiras de la misma. ₣ = N*I ₣ = fuerza magnetomotriz (amperio-vuelta) Av. N = numero de vueltas de la espira. I = intensidad de corriente (A) Intensidad del campo magnético: como así lo dice indica lo intenso que es el campo magnético, esta intensidad dependerá de la fuerza magnetomotriz(N*I) , cuanto mas larga sea la bobina mas se dispersaran las líneas de campo, produciendo que las intensidades de estas sean mas débiles, por lo que se puede decir es que la intensidad de campo(H) es inversamente proporcional a la longitud media de las líneas de campo. H= N*I L H = intensidad de las líneas de campo en amperio-vuelta/metro (Av/m) N = N° de vueltas de la bobina. I = intensidad de la corriente (A). L = longitud de la bobina (m). Inducción electromagnética: Cuando se mueve un conductor eléctrico en el seno de un campo magnético, aparece una fuerza electromotriz que se muestra como una tensión eléctrica en los extremos de dicho conductor. 24 Figura 2.5 al mover el conductor en el campo magnético del imán se genera una f.e.m. Gracias al experimento de Faraday llevado a cabo con el uso de un imán, una bobina y un miliamperímetro reseteado en cero, se puede deducir que cuando se mueve el conductor en forma perpendicular a las líneas de campo se produce una f.e.m. inducida. Si se cierra el circuito se genera una corriente eléctrica, el cual puede ser conducido a través de un conductor de delgas sobre los que se apoyan unos contactos deslizantes. Si por el contrario las espiras se mueven en forma paralela al campo magnético la corriente es nula por lo tanto no hay producción de f.e.m inducida. Figura 2.6 experimento de Faraday. También se puede observar que al aumentar el número de espiras o la intensidad de campo magnético, también podemos aumentar la f.e.m. Inducida. 25 Se puede decir que la f.e.m. inducida que se produce en una bobina cuando en su movimiento corta las líneas de campo magnético viene dada por: einducida = N ΔФ Δt Donde N es el número de espiras y ∆Ф/∆t nos indica la variación del flujo cortado por la bobina respecto al tiempo. El sentido de la f.e.m. inducida lo podemos determinar por la ley de Lenz que nos dice: “El sentido de la corriente inducida en un conductor es tal que tiende a oponerse a la causa que la produjo”, o también pude determinarse fácilmente a través de la regla de Fleming o de la mano derecha. Para aplicar esta regla se utilizan tres dedos de la mano derecha, el pulgar en ángulo recto para indicar el sentido de desplazamiento del conductor (movimiento), el índice para indicar el sentido del flujo magnético (campo) y finalmente el dedo del corazón para indicar el sentido de la corriente inducida (corriente). 26 Figura 2.7 regla de la mano derecha. 2.2Generacion de corriente alterna. Los primeros sistemas eléctricos funcionaban con generadores llamados dinamos, los cuales han sido casi totalmente desplazados por los alternadores, ha excepción de pequeñas aplicaciones en diferentes industrias a pequeña escala, el motivo principal es su complejo sistema de extracción de electricidad por medio de un colector en forma de anillo metálico subdividido en el que frotan escobillas de grafito, además la energía no se podía transportar a lugares lejanos, ya que no existía un sistema practico capaz de elevar y reducir la tensión de grandes cantidades de energía. Las ventajas del alternador por sobre el dinamo son principalmente el hecho de que se puede ahorrar el uso de colectores ya que la energía eléctrica del estator se puede extraer directamente de este, otra ventaja es el que las corrientes alternas se pueden elevar y reducir con facilidad gracias a los transformadores eléctricos (estos usan corriente variable para funcionar). 2.2.1Producción de corriente alterna: Figura 2.8 alternador elemental. En la figura anterior se muestra un alternador elemental, el cual consiste de un campo magnético producido por un imán y por cuyo interior se coloca una espira la cual se hace girar. Al hacer girar el conductor se genera la fuerza electromotriz generándose una tensión V en los extremos de la espira, para poder conectarlos a un receptor eléctrico es necesario un par de anillos conductores unidos eléctricamente con los mismos y situados en el eje de giro de los mismos. 27 Se puede demostrar que la tensión que aparece en los extremos tiene forma de senoide: La espira gira en un campo magnético a una cierta velocidad angular ω, que mediremos en radianes/segundo. ω= α t Figura 2.9 ω nos indica el ángulo α girado por la espira en la unidad de tiempo. En su giro los conductores de la espira cortan el campo magnético, por lo que aparece en los mismos una f.e.m. inducida, al moverse la espira en el campo magnético, observaremos que el corte de esta con respecto al campo no siempre es perpendicular (solo en B y D).En los puntos A y C se encuentran en paralelo por lo que la f.e.m. inducida será cero. 28 Figura 2.10 espira en corte. Figura 2.11 El conductor de la figura 2.11 se mueve con una velocidad V y un ángulo γ respecto a la perpendicular de las líneas del campo magnético como para producir una f.e.m. debemos mover el conductor perpendicularmente, se descompone V en su componente perpendicular Vp obteniendo por trigonometría: Vp= Vcosγ La f.e.m. inducida adquiere un valor: e=BLVp O en su defecto: e=BLvcosγ e = f.e.m. inducida. B = inducción magnética en teslas. V = longitud del conductor en metros. Cos γ = coseno del ángulo con el que se mueve el conductor respecto a la perpendicular del campo magnético. 29 Ahora se ve que el conductor se mueve en el sentido giratorio en el seno de un campo magnético a una velocidad ω según la figura siguiente: Figura 2.12 espira en el interior de un campo magnético. En el punto A se mueve con una velocidad tangencial V, si descomponemos esta velocidad en su componente perpendicular respecto a las líneas de campo tendremos que: e= BLvcosγ Como el ángulo de giro α es complementario con γ que es la componente perpendicular: Cosα = Senγ, de donde se deduce que: e = BLV senα con α= ωt, nos queda: e= BLvsenωt Los valores B, L y V suelen ser constantes y coinciden con el valor máximo de la f.e.m. de esta manera podemos expresar el valor instantáneo de la f.e.m. como: e= Emáxsenωt 30 A ω se le conoce como pulsación de la corriente y sigue los cambios de la función senoidal se mide en radianes/segundos como se explica en la figura 2.13: Figura 2.13 Donde los valores variaran según la siguiente tabla: Punto A B C D E F G Angulo 0° 45° 90° 135° 180° 225° 270° Valor 0 e/2 e max. e/s 0 -e/2 -e max. Los valores negativos se deben a que se invierte el sentido de la f.e.m.(regla de la mano derecha). 31 En la práctica y con el objetivo de eliminar los anillos colectores los alternadores se construyen de tal forma que lo que se hace girar son las piezas polares que producen el campo magnético inductor. En el estator se colocan los conductores donde se genera la f.e.m. de inducción cuando son cortados por el campo magnético en movimiento. Figura 2.14 alternador elemental. Al representar gráficamente la función senoidal estos quedan en función del tiempo o del ángulo de giro α, en la cual podemos determinar los distintos valores que aparecen en dicha función a saber: Valor instantáneo: Es el valor que se obtiene de la tensión en cada punto de la senoide: V=Vmáxsenωt Tensión eficaz: Vef=Vmáx √2 Intensidad eficaz: Ief= Imáx √2 El conocimiento de los valores máximos es de vital importancia para saber el tipo de aislamiento y aparatos control que se colocaran en una instalación eléctrica. Ciclo o periodo: En el caso anterior podemos decir que cada vuelta que da la espira produce un ciclo, el periodo es el tiempo que transcurre en un ciclo completo, en el caso de los alternadores este tiempo es bastante pequeño, menos de un segundo. Frecuencia: Es el numero de ciclos que se producen en un segundo, se representan por la letra f y se mide en Hertz o ciclos por segundo. Para calcular la frecuencia conocido el periodo usaremos la siguiente ecuación: f= 1 T O deduciendo; ω=2πf 32 2.3Potencias en C.A. En la figura 2.15 se ha representado el circuito equivalente de una bobina real, que en este caso esta formado por una resistencia de valor óhmico R conectada en serie con una bobina pura de reactancia XL. Figura 2.15 Si a este sistema le conectamos una serie de aparatos de medida y se le aplica una tensión alterna al conjunto como se indica en la figura 2.16: Figura 2.16 Obtenemos las siguientes conclusiones: Como el circuito se encuentra conectado en serie, circulara una única corriente I a través de este sistema el valor de esta corriente depende de los valores de R y XL, cuanto mayores sean estos menor será la corriente. La combinación de estos efectos limitadores dados por la resistencia y la bobina se conoce como impedancia y se representa con la letra Z. Para determinar el valor de la corriente en el circuito aplicamos la ley de ohm como sigue: I= V Z 33 Los voltímetros VL y VR nos indican las tensiones en la resistencia en la bobina, de estas se puede deducir a través de la ley de ohm para la corriente alterna lo siguiente: VR=RI VL=XLI Cabria pensar que la tensión total de voltímetro vendría dada por la suma de estas dos magnitudes, pero hay que tomar en cuenta que la bobina produce un desfase en las magnitudes eléctricas que hace que estas magnitudes no varíen al mismo tiempo por lo que para sumarlas habrá que conocer su situación en el diagrama vectorial: V = VR + VL Para que el diagrama vectorial sea mas fácil de interpretar vamos a tomar como referencia la intensidad ya que esta es común a los dos receptores, para ello situamos el vector I con un ángulo de cero grados. Dado que la resistencia óhmica no provoca ningún desfase dibujamos la caída de tensión VR en fase con la intensidad de corriente. Una bobina provoca un retraso de 90° de la corriente con respecto a la tension.Como hemos dibujado a la corriente en el ángulo cero, habrá que situar el vector de la tensión en la bobina VL adelantado respecto a la misma un ángulo de 90°. Luego la tensión V del sistema la obtenemos realizando la suma vectorial de los vectores VL y VR.Si se observa el resultado podemos observar que la tensión V queda adelantada un ángulo φ respecto de la corriente. Dicho de otra manera en un circuito R-L la corriente queda retrasada un ángulo φ respecto de la tensión, que ya no es 90° como en el caso de la bobina pura. l valor de este ángulo dependerá del valor de la resistencia con respecto a la bobina. Por ejemplo si en un circuito es mucho mayor la resistencia que la reactancia de la bobina este ángulo será pequeño. l contrario si predomina la reactancia de la bobina respecto a la resistencia el ángulo alcanzara valores próximos a los 90°. 34 Triangulo de tensiones: Observando el triangulo vectorial de la figura, detectamos que los vectores de las tensiones forman un triangulo rectángulo, donde V es la hipotenusa y VL y VR los catetos: Aplicando el teorema de Pitágoras obtenemos: V=√V2R+V2L Triangulo de impedancias: Vamos a aplicar en el triangulo de tensiones la ley de ohm tal como se muestra en la figura: Si ahora dividimos cada uno de estos lados entre la intensidad I, común a todos ellos obtenemos el triangulo de impedancias que se muestra: Con el triangulo de impedancias podemos encontrar el valor de la impedancia Z: Z=√R2 +X2L 35 Para determinar el ángulo de desfase φ entre I y V se puede utilizar la relación trigonométrica de la tangente: tgφ= XL R Obtenida la tangente a través de los cálculos trigonométricos podemos encontrar el ángulo de desfase. 2.3.1Potencia en un circuito R-L En un circuito con resistencia y bobina podemos observar que existe un consumo de energía eléctrica que se trasforma en calor a causa de la resistencia.Por otro lado en la bobina existen constantes cargas y descargas de energía en forma de campo electromagnético. Esto da lugar a que en el circuito existan diferentes tipos de potencias: Potencia activa: Es aquella potencia que se transforma en calor en la resistencia.Se puede decir que es aquella potencia que realmente se consume en el circuito y por lo tanto es la que debe aportar el generador al mismo. Se puede expresar a través de la siguiente formula: P=RI2 Su unidad es el vatio (W).Para calcular la potencia activa podemos calcularla por la siguiente expresión: P=VIcosφ Potencia reactiva: Es la potencia con la que se carga y descarga constantemente la bobina.Realmente es una potencia que no se consume, es una potencia que se intercambia entre el generador y la bobina, haciendo fluir una corriente extra por los conductores de alimentación.Se calcula mediante la siguiente expresión: QL=XLI2 Su unidad es el Volti-Amperio-Reactivo (VAR).Para calcular la potencia media reactiva utilizamos la siguiente expresión: Q=VIsenφ Potencia Aparente: Es la potencia total que transportan los conductores que alimentan al circuito.Dado que en un circuito R-L existe potencia activa y reactiva, por los conductores que alimentan a dicho circuito se transportan ambas potencias.Si sumamos ambas potencias vectorialmente, obtenemos la potencia aparente. 36 Se suele representar por la letra S y su unidad de medida es el Volt-Ampere (VA).Para calcular la potencia aparente de cualquier circuito utilizamos la expresión: S=VI Triangulo de potencias: Al igual que hacíamos con las tensiones e impedancias podemos analizar las potencias presentes en un circuito de C.A. a través de la suma de sus vectores como se aprecia en la figura: a. Partimos por el triangulo de impedancias. b. Multiplicamos por I2. c. Finalmente obtenemos el triangulo de potencias indicado en la figura. Del triangulo de potencia se deduce que la potencia aparente es igual a: S=√P2+Q2 37 2.3.2Factor de potencia (FP) Este valor nos indica la relación entre la potencia efectiva y la aparente: FP= P S = cosφ Si observamos el triangulo de potencias (diagrama C), observamos que el factor de potencia coincide con coseno de φ. Coseno de φ o el Angulo de desfase entre V e I, nos indica la cantidad de potencia activa que existe en un circuito respecto a la potencia total aparente. 38 2.4Importancia practica del factor de potencia: Como dijimos anteriormente en este capitulo, la potencia reactiva que se genera dentro del alternador, no se transforma en trabajo útil para el consumo dentro de una red eléctrica determinada, por lo que esta solo sirve para generar el campo magnético, producido por los efectos de autoinducción de los bobinados en el alternador.Este trasiego de energía entre el alternador y la red eléctrica nos produce el inconveniente de hacer suponer una potencia aparente instalada en un buque muy superior a la requerida. En consecuencia se produce un aumento de corriente por los conductores de la línea que repercute directamente en los costos de instalación de la red eléctrica y sus accesorios (Cajas de mando, fusibles, cables, etc.). Se ha demostrado que al acercar mediante cálculo numérico el factor de potencia lo más cercano a la unidad obtenemos una reducción de la corriente considerable, incluyendo la potencia aparente y la reactiva. Para lograr este objetivo en la vida real se recurre a condensadores instalados en paralelo con los receptores de la corriente eléctrica en la red, tal como se muestra en la figura. Entrada y salida de corriente Consumo Condensador Figura 2.17 condensadores conectados en paralelo. Los condensadores compensan parte de la potencia reactiva de las bobinas.Hay que pensar que en el instante en que las bobinas descargan su energía reactiva los condensadores se cargan con la misma.En el siguiente cuarto de ciclo los condensadores vuelven esta energía acumulada a las bobinas para que puedan desarrollar los campos magnéticos. De esta forma se evita que parte de la energía reactiva de las bobinas tenga que fluir constantemente por los conductores de la línea, desde el generador hasta las mismas y viceversa. 39 En conclusión podemos decir que la mejora del FP trae consigo una reducción de la potencia aparente sin modificar la potencia activa, lo que trae consigo una reducción de la intensidad de corriente por la línea de suministro de energía.Ello aporta considerables ventajas como es la reducción de la sección de las líneas de los tendidos eléctricos, reducción de la caída de tensión y reducción de las perdidas de potencia en los conductores. La compensación de la energía reactiva de los condensadores, en el caso de instalaciones industriales se realiza a través de una gran batería de condensadores conectados en paralelo a la línea general de corriente.Como la potencia reactiva a compensar de la instalación depende de las cargas que estén conectadas en cada momento, sé hace necesaria la utilización de grupos de condensadores que sean capaces de conectar y desconectar escalonadamente cada uno de ellos.Al equipo que mide la FP en cada momento y envía las señales necesarias para la conexión y desconexión de cada uno de ellos se le conoce como reguladores de potencia reactiva. Fig.2.18 compensación central de potencia reactiva mediante batería automática de condensadores. 40 2.5Sistemas trifásicos: En la práctica no existen alternadores monofásicos para la generación de grandes cantidades de energía, tanto las centrales eléctricas como los buques en general generan energía eléctrica a través de alternadores trifásicos los cuales generaran energía que será usada según el tipo de consumo dentro del buque ya sea monofásico (luces, artefactos domésticos como televisores, lavadoras, et.) o trifásico en el caso de que los consumos sean altos (grúas, molinetes, cabrestantes, etc.) Las ventajas de estos sistemas es que pueden generar dos fases distintas, como dijimos anteriormente, a través de tres o cuatro hilos (tres fases mas el neutro) En la figura 2.18 se muestra una línea trifásica con receptores tanto monofásicos como trifásicos, las líneas 1,2,3 y 4 representan las tres fases mas el neutro respectivamente. Figura 2.18 Se puede comprobar que en una corriente trifásica existen dos tipos de tensión, si tomamos un voltímetro y medimos la tensión entre el neutro y una de las fases encontraremos por ejemplo 220 volts y si medimos la tensión entre dos fases encontraremos 440 volts. De aquí se deduce que en un sistema trifásico existen en una misma línea dos tensiones diferentes.Tambien se puede demostrar que la tensión entre fases es √3 veces mayor que la que aparece entre las fases y el neutro. La ventaja de tener dos tensiones en una misma línea radica en la utilización de la tensión más alta en el accionamiento y funcionamiento de bombas, grúas, molinetes, cabrestantes, etc. Y por otro lado la utilización de la tensión más baja para usos domésticos como; lavandería, televisión, iluminación, etc. Todos los alternadores, motores y transformadores trifásicos poseen un mayor rendimiento y reducción de costos a uno del tipo monofásico.Esto se aprecia en los motores trifásicos de inducción que son los más utilizados en la industria naval (par de arranque muchísimo mas fuerte, mejor rendimiento y mejor factor de potencia). Los sistemas trifásicos consiguen transportar la energía eléctrica con un ahorro considerable en la sección de los conductores 41 2.6Generacion de energía eléctrica trifásica: Para conseguir energía eléctrica monofásica, como vimos al principio de este capitulo, se hacia girar una espira en el seno de un campo magnético fijo. En un sistema trifásico se hacen girar tres espiras en torno a un eje común en el seno de un campo magnético, estas espiras se encuentran repartidas equitativamente sobre un núcleo cilíndrico de chapas de hierro, es decir cada: 360°/3 = 120° Al moverse cada una de las espiras en el seno del campo magnético, se inducirá en cada una de ellas una f.e.m. senoidal del mismo valor eficaz y frecuencia.Cada una están situadas 120° en el rotor cada una de las f.e.m. (e1, e2, e3) quedan desfasadas entre si 120° eléctricos. El valor de cada una de estas fem tendrá la siguiente forma: Los diagramas vectoriales tendrán la siguiente forma: Como se puede observar en los diagramas anteriores la suma de las tres f.e.m. es cero en cualquier momento.Esta es una de las características principales en un sistema trifásico. En los alternadores usados actualmente se sitúan las tres bobinas en el estator, evitándose así el anticuado sistema de anillos extractores para la extracción de energía eléctrica hacia las líneas. 42 Figura 2.18 alternador trifásico con campo inductor móvil. En el rotor se sitúa un potente electroimán que al ser alimentado por una corriente continua genera el campo magnético.En su movimiento de rotación el campo magnético corta los conductores consecutivamente induciendo entre si las tres f.e.m desfasadas 120°. De las tres bobinas del alternador se consiguen seis terminales.Existen dos formas básicas de conexión de estas seis bobinas: conexión en estrella y conexión en triangulo. Conexión en estrella. Conexión en triangulo. La forma mas utilizada por los alternadores es la conexión en estrella, ya que permite el uso del conductor neutro (0) y con él, el uso de dos tensiones diferentes.El neutro se conecta a tierra junto con el chasis del alternador para garantizar la seguridad eléctrica de las instalaciones. 43 Corrección del factor de potencia: Por la misma razón que se mejora el factor de potencia en las redes monofásicas de C.A. se mejorara también el FP en las redes trifásicas, esto se logra a través de la conexión de una batería de condensadores conectada en estrella o en triangulo, que se acoplan en derivación a la red eléctrica a compensar. Figura 2.19 batería de condensadores en triangulo para la corrección del factor de potencia. 2.7 El alternador trifásico. Todo lo anteriormente explicado tenía como objetivo el entender a cabalidad el funcionamiento del alternador trifásico, cuyo funcionamiento explicamos a continuación: El alternador trifásico es la maquina de producción de energía eléctrica actual que cumple con los requerimientos tanto para usos industriales como domésticos, este es accionado en las centrales eléctricas mediante una turbina, ya sea accionada por agua o también ya sea por una turbina a gas. En el primer capitulo dijimos que en la industria naval el alternador es accionado por una maquina rotatoria la cual puede ser, turbina a gas, el sistema de ejes del buque y por ultimo el sistema que esta en todo buque, el motor diesel. Principio de funcionamiento de un alternador: Como ya explicamos anteriormente los alternadores basan su funcionamiento en el principio de inducción electromagnético, en el alternador trifásico hacemos girar las piezas polares que generan el campo magnético inductor y dejamos estático el inducido. En la figura siguiente se muestra un alternador trifásico fundamental de inductor móvil e inducido fijo.El inducido situado en el estator, lo forman tres devanados independientes, y separados entres si 120°. El inductor, situado en el rotor esta formado por el electroimán que es alimentado por una corriente continúa de excitación. 44 Figura 2.20 Alternador trifásico. Constitución de un alternador de inducido fijo: El alternador consta de un circuito inductor y un circuito inducido. El circuito inductor esta constituido por un cierto número de electroimanes, cuyo bobinado se realiza de tal forma que los polos presenten alternativamente un polo norte y un polo sur y cuyo número total es siempre par.La alimentación de los devanados del inductor se realiza con corriente continua a través de dos anillos colectores y un par de escobillas. En la figura 2.21 se muestra el aspecto de un alternador donde se ha situado en el rotor un sistema inductor consistente en cuatro piezas polares (2 pares de polos) a la cuales se alimenta con C.C. desde una fuente de energía exterior y a través de un par de anillo colectores. Figura 2.21 Dado que el alternador no genera C.C. como en las dinamos, es imposible llevar a cabo un sistema de autoexitacion.Existen diferentes métodos para alimentar de C.C. el devanado 45 inductor para la generación del campo electromagnético; se indica a continuación los más importantes: a) Mediante una dinamo excitatriz acoplada al eje del alternador, tal como muestra la figura 2.22, en este esquema los terminales K-J se corresponden con el devanado inductor del alternador; la dinamo excitatriz posee una excitación Shunt y la tensión continua que proporciona la dinamo se conecta al devanado inductor a través de un reóstato de regulación. Figura 2.22 excitación de un alternador mediante excitatriz. b) Mediante alternador auxiliar acoplado al eje del alternador (figura 2.23); en este caso se monta un pequeño alternador de inducido móvil en el mismo eje que el alternador principal. El devanado inductor (k-j) del alternador auxiliar se alimenta a través de un rectificador monofásico conectado a los bornes de salida del alternador principal. Hay que pensar que las piezas polares del alternador principal poseen un cierto magnetismo remanente, por lo que al ponerse en movimiento producen una pequeña f.e.m. pero suficiente como para comenzar el ciclo de cebado. El alternador auxiliar produce C.A. trifásica que, al ser convertida a C.C. mediante un puente rectificador trifásico, sirve de alimentación al devanado inductor del alternador principal. La ventaja que posee este tipo de excitación es que si acoplamos el puente rectificador trifásico al eje del alternador no se hace necesario el uso de colectores y escobillas para la alimentación del circuito inductor. Figura 2.23 Alternador excitado mediante pequeño alternador de inducido móvil. El circuito inducido está constituido por tres bobinas situadas 120° una de la otra, y alojadas en ranuras practicadas en un núcleo cilíndrico y hueco de chapas magnéticas (véase figura 2.24) la conexión del devanado trifásico suele ser en estrella conectando el neutro a tierra. 46 El devanado de cada fase del inducido del estator se compone de varias bobinas, conectadas de tal forma que las fuerzas electromotrices generadas en cada uno de los conductores que las componen se sumen. Figura 2.24 bobinado del inducido con 24 ranuras del estator. Frecuencia del alternador. Para que un alternador produzca C.A. de frecuencia fija como corresponde al funcionamiento normal de un alternador, debe girar a una velocidad constante conocida como velocidad sincronía. La frecuencia o numero de ciclos por segundo que produce un alternador es directamente proporcional a la velocidad y al numero de pares de polos del circuito inductor.Hay que pensar que cuando los conductores del inducido son cortados por un polo norte, del rotor en movimiento, se induce un semiciclo de tensión positiva, y que al ser cortados por un polo sur consecutivo se induce un semiciclo de tensión negativa esto indica que cada vez que un conductor pasa frente a un par de polos se produce un ciclo completo.Asi por ejemplo un alternador que posee un par de polos y que gira a una velocidad de 50 revoluciones por segundo, producirá una frecuencia de 50 ciclos por segundo. Ahora si dotamos a este alternador con dos pares de polos se producirá una frecuencia de 100 ciclos por segundo.A raíz de estas consideraciones se deduce que: f = frecuencia de la C.A.(Hz) p = pares de polos del inductor. n = velocidad en revoluciones por minuto (rpm) 47 2.8Acoplamiento de alternadores: Cuando se desea aumentar la potencia a una red de C.A. trifásica y en el caso de los buques con el objetivo de evitar que en caso de falla de un generador la planta se venga a bajo, se colocan dos alternadores en paralelo o más. Para realizar el acoplamiento con éxito es necesario cumplir las siguientes condiciones: a) La tensión de los alternadores a acoplar debe ser igual. b) La frecuencia también debe ser la misma. c) El orden de sucesión de fases debe ser igual. d) En el momento de la conexión las tensiones de los alternadores deben estar en fase.Es decir las sinusoides que representan a las tensiones de cada uno deben superponerse exactamente. Para hacer que se cumplan dichos requerimientos se actúa sobre la velocidad y corriente de excitación de los alternadores mientras se sigue con aparatos de medida adecuados las diferentes variables del proceso, en caso de colocar en manual podemos guiarnos por un sincroscopio del tipo de tres luces o un frecuencímetro. Sincroscopio Sincroscopio de tres luces Figura 2.25 fotografía donde se muestran los dos tipos de sincroscopios utilizados en buques. En la actualidad los acoplamientos entre alternadores se realizan por medio de dispositivos automáticos e informáticos de sincronización. 48 Los alternadores deben funcionar a una velocidad constante para así mantener la frecuencia a un valor fijo.Cuando se le exige una mayor potencia eléctrica al alternador este reacciona disminuyendo su velocidad debido a que presenta una mayor resistencia al movimiento. Si la velocidad llegara a disminuir se perdería el sincronismo con la red a la que esta acoplado y habrá que desconectar automáticamente el generador de la red. Para evitar esto se dota al conjunto alternador y grupo motriz que lo acciona de un dispositivo automático de control de velocidad, así como también regulara al sistema en caso de presentarse sobre-velocidad en la maquina primaria (parada por sobre velocidad). Dado que el alternador necesita suministrar una mayor cantidad de potencia reactiva a los receptores que lo requieran, se dota al mismo un dispositivo que controla automáticamente la corriente de excitación del inductor, produciéndose una mayor cantidad de corriente reactiva al aumentar dicha corriente de excitación. 49 Capítulo III: Balance eléctrico. En capítulos anteriores se habló de los motores primarios y los conceptos a la hora de entender el funcionamiento del alternador así como algunas definiciones que aparecen en los datos de placa de un GE para así conocer su funcionamiento, en este capítulo se determinará a través de un balance eléctrico el equipo a instalar en un buque mercante. Para determinar el tipo de grupo electrógeno a instalar en un buque es necesario, primero que todo determinar la potencia requerida por el buque en las distintas condiciones de carga y navegación en la que este se encuentre, de esta forma se elije la potencia y número de equipos en base a la situación de carga más desfavorable. El cálculo de potencia es uno de los procesos de mayor importancia a la hora de instalar un GE, ya sea este para uso en tierra tanto como para su uso en buques, los motivos son los siguientes: 1.-Si la potencia que se calcula para un generador es muy baja, el generador o los generadores no alcanzaran a cubrir la demanda de los consumos, este inconveniente es de fácil detección debido a que durante la puesta en marcha se observan caídas de voltaje en la instalación eléctrica, incluso es posible que el equipo se desconecte. 2.-En caso de sobredimensionamiento de la potencia el funcionamiento aparenta ser correcto, y no se observan interrupciones o algún otro efecto alarmante. Los motores diesel alcanzan su mayor eficiencia entre el 70 y 80 % de su rango de potencia. Si la maquina trabaja prolongados periodos de tiempo por debajo del 40% de su capacidad máxima se produce un fenómeno llamado over fueling que se traduce en el mal aprovechamiento de la capacidad energética del combustible y la baja eficiencia del motor. Es por lo anteriormente dicho que es imprescindible en la etapa de anteproyecto de un buque realizar el balance eléctrico en forma anticipada. 50 3.1Terminos relacionados: Antes de proseguir con la selección de un equipo es necesario conocer algunos conceptos importantes relacionados con las consideraciones que hay que tomar en el momento de determinar la potencia que tendrá el grupo electrógeno, algunos términos quizás no necesariamente salgan más adelante pero es importante su inclusión, debido a que algunas definen lo que ocurre con los equipos al estar en funcionamiento. a) Carga: Este concepto puede tener varias acepciones: Conjunto de valores eléctricos que caracterizan la solicitación a que está sometido un equipamiento eléctrico (transformador, máquina, etc.). Equipamiento eléctrico que absorbe potencia. Potencia (o corriente) transferida por un equipamiento eléctrico. Potencia instalada. b) Carga instalada: Es la suma de las potencias nominales de los equipos instalados, se expresa en kVA, kW, MVA ó MW. c) Carga máxima; Es el consumo máximo de un equipo en un intervalo dado. d) Carga equivalente: corresponde a la carga intermitente que al ser multiplicada por el factor de diversidad equivaldría a una carga continua ayudando asi a determinar la potencia requerida a instalar en un GE. e) Densidad de carga: Es el cociente entre la carga instalada y el área de la zona de proyecto, se expresa, por ejemplo, en kVA / km2. f) Demanda: Es la carga en las terminales receptoras, tomada como valor medio en un intervalo de tiempo determinado; por lo tanto, hablar de demanda carece de sentido si no se explicita dicho intervalo. Se expresa en kW, kVA o Amperes. g) Demanda máxima: Es la mayor demanda instantánea que se presenta en una carga. h) Factor de demanda (DF): Es la razón entre la demanda máxima y su carga total instalada en un lapso de tiempo (t). El factor de demanda generalmente es menor que uno, y sólo es igual a la unidad cuando todos los aparatos conectados a la carga están absorbiendo su potencia nominal. i) Factor de utilización: Es la razón entre la demanda máxima y la capacidad nominal del sistema en un lapso de tiempo (t). j) Factor de carga: Es la razón entre la demanda promedio en un intervalo de tiempo dado y la demanda máxima observada en dicho lapso. k) Factor de diversidad: Es el cociente de la suma de las demandas máximas individuales en las distintas partes de un sistema o la instalación y la demanda máxima de un sistema y la instalación. l) Factor de coincidencia o simultaneidad: Cuando se alimenta a un sólo consumidor se estila considerar su demanda máxima, pero si se alimenta a más de uno se suele considerar este factor que toma en cuenta la no coincidencia en el tiempo de los consumos; por lo tanto es siempre menor que uno. 51 m) Potencia de arranque (PA): Al partir los motores de las bombas estos arrancan con una fuerte punta de tensión, para luego estabilizarse y trabajar a la potencia de trabajo (PT) o nominal. Estos valores están en Kw. 52 3.2Descripcion de la nave. Tipo.....................................................................................................................Buque Granelero. Eslora total........................................................................................................................ 152.6 m. Manga máxima........................................................................................................................ 24m. Puntal.....................................................................................................................................13.2m. Velocidad..........................................................................................................................12 nudos. Capacidad tripulantes.................................................................................................. 28 personas. Potencia Motor propulsor...............................................................................................8040 BHP. Cantidad de bodegas………………………………………………………..…………………....4. 3.3Estados de carga. Los estados de carga corresponden a las hipótesis de consumo de potencia en las diferentes condiciones de navegación o estadía en puerto del buque, los estados de carga para un buque granelero son: 1) En puerto en reposo. 2) En puerto cargando o descargando. 3) En navegación. 4) Entrando/saliendo de puerto. Así por ejemplo en navegación solo se usaran los sistemas auxiliares del motor principal, como bombas de aceite, agua de chaquetas, etc. Pero no se usa la maquinaria de cubierta como grúas o molinetes. Hay que tomar en cuenta a su vez la utilización del alumbrado en caso de que el buque este trabajando de noche o de día. Estos estados de carga se calculan a través de tablas que se incluyen a continuación, una vez completadas estas tablas se podrá deducir la potencia máxima utilizada en el buque y de esta forma la potencia y numero de generadores que se instalaran en la nave. 3.4Balanace eléctrico: Al conjunto de hipótesis y cálculos que se realizan para estimar la potencia necesaria a cada hipótesis de carga se le denomina balance eléctrico. Estas estimaciones se representan a través de la siguiente tabla donde se considerará un buque granelero, en las cuales se estimara la potencia en base a los equipos y motores que se presume serán utilizados en el buque para su explotación, en donde también se incluyen los diferentes equipos de respeto, así como también los distintos estados de carga para cada condición de trabajo del buque. En el momento de analizar y de presuponer la potencia instalada, que ha de ser consumida en cada uno de los estados de carga señalados, es cuando aparece el concepto de factor de utilización descrito anteriormente, dicho factor de utilización dependerá del factor de demanda y de simultaneidad. F. de Utilización = F de Demanda x F de Simultaneidad 53 Con respecto al factor de simultaneidad en el buque se toma en cuenta que cierto número de receptores del mismo tipo (ejemplo: bombas de agua de chaqueta) puedan mantenerse inactivos debido a que se trata de un equipo de respeto. Entonces el factor de simultaneidad será de un valor 1 en caso de tratarse de que exista solo un aparato en el buque y sin equipos de respeto. En el caso de que se encuentre más de uno este valor será menor a la unidad, por ejemplo si tenemos tres grupos de electrobombas en servicio y dos están en funcionamiento continuo en navegación, tendremos que el factor de simultaneidad será de o,66(2 de 3 equipos en funcionamiento). Teniendo en cuenta lo anterior se pueden recomendar para los diferentes servicios los valores siguientes de factor de diversidad y de simultaneidad (extraídos del libro “Electricidad marina practica” de Manuel Baquerizo Pardo, año 1968) Factor de Factor simultaneidad Demanda Maquinaria cubierta Auxiliares propulsión Servicios auxiliares buque de Factor utilización de Grúas Molinete Cabrestante de la Bombas, compresores, soplante auxiliar Bombas del auxiliares, purificadores, generadores de agua destilada,etc. Ventiladores y calefacción Alumbrado Equipos Cocina 1 1 0.75 0,6-1 0,8-0,9 0.75 0.8 - - 0.5-0.9 - 0.3-0.1 - - 0.6-01 0.5-1 - 54 de 55 56 Balance eléctrico Grupos de carga Equipos Aux. MP Servicios Aux. del buque Equipos Aux. Caldera Maquinaria de cubierta Luces Entrada y salida Cargando en En reposo en En navegación a puerto puerto puerto KW KW KW KW INTER INTER CON INTER INTER CONT. CONT. CONT. MIT MIT. T. MIT MIT 100,26 32,6 133,46 32,6 32,6 17,31 5,2 72,51 1,52 16,51 9,2 51,54 24 13,8 110,24 33 13,8 TOTAL(KW) 232,41 Factor de diversidad Carga equivalente Carga máxima 68,91 1/3 23 32,6 350,73 72,11 1/3 24 32,6 Potencia Requerida 56,61 Carga Total GENERADORES EN SERVICIO FACTOR DE UILIZACION (%) 72,18 1,52 449,7 4 52 575,4 4 14,11 9,2 30,12 1,52 13,8 15,84 33 69,71 1/3 23,24 32,6 80,48 8,37 9,2 17,57 1/3 5,86 9,2 301,32 374,77 598,68 86,34 1 2 2 1 82,8 61,6 95 27 Potencia en la situación más desfavorable Numero de GE recomendado Potencia aproximada de cada GE % extra recomendado de potencia a agregar Potencia real aproximada de cada GE Potencia en KVA (tomando un FP de 0.8) 600 2 300 (KW) (KW) 5% 315 (KW) 393,75 (KVA) 57 3.5Seleccion del equipo. Una vez determinada la potencia del grupo electrógeno se recurre a catálogos de GE marinos, eligiendo el equipo con la potencia más cercana a la calculada. Para tal propósito se eligió el catalogo de la marca de motores Cummins debido a la amplia variedad de grupos generadores marinos que posee y también a que cumplen con las normas exigidas por las sociedades de clasificación como Lloyd Register, Germanischer Lloyd, ABS, BV, entre otras. 58 De la tabla anterior se elige el modelo de motor primario KTA-19D (M1) debido a la potencia de 335 Kwe que entrega siendo esta la más cercana a la potencia requerida por el grupo electrógeno, también se pudo haber elegido el modelo QSM11-DM pero siempre es recomendable dejar un margen de Kw extra en caso de desgaste a través del tiempo de la instalación eléctrica(desgaste considerable en los cables, paneles de distribución, etc.) y también futuras modificaciones en el buque como la instalación de nuevos consumos. Las características de consumo de combustible, así como las dimensiones principales se pueden encontrar en la página 101 de esta tesis. El alternador es un modelo HCM534E de la misma marca recomendado para trabajar con este motor primario este modelo produce corriente alterna trifásica con 380/220 Volts y con un FP de 0.8.Las curvas de protección contra sobrecargas de este se encuentran en la página 96. Las características de excitación para hacer partir los motores que energizará el grupo electrógeno así como el voltaje transiente producido se muestran en las curvas de la pagina 98 . La clase de protección de este modelo, para un factor de potencia de 0,8, así como el voltaje de trabajo dependiendo del tipo de conexión (estrella o triangulo) y eficiencia se muestran en la página 100 de los anexos. 3.6Consideraciones en la elección del grupo electrógeno. Una vez determinada la potencia que ha de generar el grupo electrógeno, parecería suficiente el colocar un solo grupo electrógeno que satisficiera toda la potencia necesaria, pero como ya se dijo anteriormente esto no es factible debido a los motivos planteados en un principio de este capítulo, así como también a que por normas especificadas tanto en las Sociedades Clasificadoras, como así también en SOLAS, es necesario un mínimo de dos grupos electrógenos para que puedan absorber juntos la potencia máxima producida por el buque en la condición más desfavorable. También para consideraciones generalizadas es recomendable distribuir la potencia máxima en la condición más desfavorable en N grupos electrógenos, de tal forma que (N-1) generadores puedan suministrar la antedicha potencia. El número N variara según los requerimientos del armador en cuanto a costos de instalación, manutención y operación de los grupos electrógenos, pero especialmente dependerá de las recomendaciones hechas por las Sociedades de Clasificación y las normas marítimas internacionales sobre la seguridad de la vida en el mar (SOLAS). Estas consideraciones se encuentran en SOLAS capítulo II-1 regla 41”Fuente de energía principal y red de alumbrado”, que recomienda en pocas palabras el uso de dos grupos electrógenos funcionando en paralelo para satisfacer la demanda a bordo. 59 También para satisfacer las condiciones apropiadas de seguridad establecidas por SOLAS se dispondrá de un equipo electrógeno de emergencia o un banco de baterías que cumplan con la regla 42 cap. II-1 de dicho libro y que puedan alimentar los equipos auxiliares para la propulsión, navegación y confort requerido por la tripulación. En caso de ser un grupo electrógeno este debe funcionar bajo condiciones de escora y trimado determinadas por SOLAS (Parte II-1 Capitulo 42) y Loyd´s Register (Parte 5 Cap. 1 sección 3 correspondiente a condiciones de operación de maquinas en buques, tabla 1.3.1) este equipo por consideraciones de ahorro en cuanto a economía y repuestos de respeto puede ser el mismo modelo de los GE principales. 60 3.7Instalacion y emplazamiento a bordo. Para cumplir con las condiciones de seguridad y operatividad adecuada a bordo las casas clasificadoras recomiendan instalar los grupos electrógenos alejados a zonas expuestas a estanques de combustible, y químicos peligrosos, así como también ventiladas adecuadamente para evitar acumulación de gases, la información sobre requerimientos en espacios de maquinas se pueden encontrar en LR parte 5, capítulo I-4(Machinery room arrangements). 3.8Pruebas a bordo. Una vez instalado un grupo electrógeno, está establecido por norma una serie de pruebas del equipo emplazado a bordo, supervisadas tanto por autoridades de la Armada nacional, la Casa clasificadora, y representantes del armador y el astillero, para ser testigos de fe del correcto o mal funcionamiento del equipo a bordo. Estas pruebas tienen como objetivo evitar futuros accidentes debido a una mala instalación o mal cálculo del GE que se eligió. En relación a las pruebas que se han de realizar al GE se dirá que en el astillero, antes de que el barco sea entregado, hay que realizar una serie de pruebas que demuestren la perfecta instalación, maniobrabilidad, caudal de enfriamiento de aire, variación de frecuencia así como de voltaje y posibilidad de acoplamiento de la planta, etc. además de las exigencias de pre instalación requeridas por las sociedades de clasificación como; certificados de clase, pruebas de bancada del motor primario, aislamiento de estator y rotor, etc.Dichas especificaciones se pueden encontrar en la pagina 83 del presente libro. Además de estos parámetros se pueden encontrar las curvas de eficiencia del alternador (pagina 84 de anexos) seleccionado dependiendo de su factor de potencia (0,8;0,9;1,0), donde nos indica el valor de potencia total generado por el alternador(En este caso la curva nos indica que con una sobre velocidad de 110% de las rpm de trabajo se producirán 530 KVA) Una vez cumplidos los parámetros anteriores, se pueden realizar las pruebas a bordo consistentes en: a) Pruebas de carga de los generadores: Carga Vacío 25% 50% 75% 100% 110% Tiempo(minutos) 15 15 15 15 60 45 61 Los parámetros tomados en cada condición de carga son: Test alternador Motivo Potencia(KW) Determinar las potencias de trabajo alcanzadas por el GE y su desconexión en caso de sobrecarga. Corriente por línea(Amp)R,S,T Determinar que la corriente de trabajo en la red sea la estipulada en los cálculos eléctricos. Voltaje de línea(V)RS,RT,ST Determinar que los voltajes que se usaran en el buque son los determinados en los cálculos eléctricos(En este caso 380 Volts) Frecuencia(Hz) Determinar la variación de frecuencia nominal del GE. Aislación entre tierra generadores y Determinar que los cables y circuitos se casco encuentran debidamente aislados y por lo tanto son seguros para la tripulación a bordo. Aislación entre fases(R,S,T) Determinar que las fases estén aisladas las unas de las otras y no se produzcan cortocircuitos u accidentes más graves como incendios. Temperatura de las barras de cada fase Constatar la calidad de las barras y su resistencia al sobrecalentamiento. Voltaje de la batería Constatar que la batería y el estado de carga de la batería se encuentran en buen funcionamiento. Si hay sobrecarga significa que el regulador de voltaje se encuentra más alto de lo esperado. Test motor diesel Presión de agua a la entrada del motor Determinar (bar.) que las bombas de enfriamiento funcionan adecuadamente al igual que los filtros que puedan tener los circuitos de enfriamiento. Presión de entrada del refrigerante(bar) Idem. Presión de aceite del motor.(Bar) Determinar el buen estado de la bomba de lubricación y su respectivo filtro de aceite. 62 Presión de combustible a la entrada del Asegurar que la presión de combustible motor.(Bar) es la indicada para que este entre a la cámara en forma pulverizada. Tº del refrigerante a la entrada del motor. Determinar que el enfriamiento del (ºC) motor es el estipulado por el fabricante. Tº del refrigerante a la salida del Idem. motor.(ºC) Tº del agua a la salida del motor.(ºC) Idem. Tº del aceite del motor.(ºC) Determinar que el aceite se encuentra enfriando las partes móviles en forma adecuada. Temperatura de entrada de aire de Determinar que la temperatura es la admisión.(ºC) adecuada con el fin de evitar el punto de rocío. Temperatura de los gases de escape.(ºC) Nos indicará el estado de carga del motor y la carga en cada cilindro. Temperatura de combustible a la entrada Asegurar que los combustibles entran a del motor.(ºC) la cámara a la Tº adecuada para una combustión ideal. RPM Comprobar las rpm a las que gira el motor según lo esperado por el fabricante para evitar un funcionamiento antieconómico del motor. Sobre velocidad. Determinar si se cumple la parada por sobre velocidad y ver si el equipo se desconecta al trabajar en sincronía con otro GE. b) Pasos de carga: Se somete el equipo a variaciones bruscas de carga, para comprobar la reacción del regulador de velocidad y por ende las variaciones de voltaje y frecuencia que deben ser de acuerdo a lo establecido por la normas de las casas clasificadoras. Lo más exigente es llevar el motor funcionando con el 100% de su carga a 0%, el tiempo de reacción debe ser de 2 seg, con una variación de voltaje de +/- 16% y de frecuencia +/- 4%. 63 c) Pruebas en paralelo: Se prueba la capacidad de reacción de cada uno de los grupos electrógenos a través de distintas pruebas como: ACCION Funcionamiento esperado en los tableros de ambos grupos electrógenos. Se suprime carga de cada generador Se mide la reacción en segundos(no más de 6 funcionando a un 110%, luego se suprime la segundos) carga de los no esenciales. Se lleva el generador a 100% y se suprime la Se determina la frecuencia máxima a la que carga. llega, tiempo de recuperación y voltaje. Se lleva de 0% a 50% Se determina la frecuencia mínima y el tiempo de estabilización de la misma. Luego se procede a probar los grupos electrógenos en paralelo para ver la reacción de estos en diferentes condiciones, las principales serán: CONDICION Generador 1 50% de carga ACCION Se desconecta generador 1 REACCION Generador 2 compensa carga. Generador 2 50% de carga Generador 1 50% de carga Se desconecta generador 2 Generador 1 compensa carga. Generador 2 50% de carga Generador 1 50% de carga Se conecta generador 2 Se igualan las cargas a 25% Generador 2 desconectado Generador 2 50 % de carga Se conecta generador 2 Se igualan las cargas a 25% Generador 1 desconectado d)Comprobación de parada por corriente inversa: El fenómeno de corriente inversa en un grupo electrógeno se debe a que cuando dos equipos están trabajando en paralelo y uno de estos se encuentra trabajando con menos carga, el alternador de este equipo con menos carga tiende a absorber corriente y en vez de trabajar como alternador absorbe carga como si fuera un motor, para lo cual no fue diseñado, por lo mismo estos equipos cuentan con una desconexión por corriente inversa, la prueba consiste en lo siguiente: ACCION REACCION Se trabaja con generadores en paralelo con Se desconecta generador 1 (la reacción no generador 1 a 10% de carga. debe tardar en llegar en más de 5 segundos) Se trabaja con generadores en paralelo con Se desconecta generador 2 (la reacción no generador 2 a 10% de carga. debe tardar en llegar en más de 5 segundos) 64 e) Comprobación de Alarmas y Sistemas de Seguridad: Se simulan las diferentes fallas utilizando equipos especializados que envían las señales al panel de control local, con el fin de no someter a los grupos electrógenos a condiciones exigentes de trabajo innecesariamente. Esta prueba se divide en condiciones que generan alarma visual, acústica y aseguran el equipo y condiciones que solo generan alarma visual y acústica, las primeras son: baja presión de aceite, alta temperatura del refrigerante y sobre velocidad, las segundas son: baja presión de agua refrigerante, bajo nivel del liquido refrigerante, fugas de combustible, diferencial de presión en los filtros de aceite y temperatura del aceite. f)Se somete a ambos alternadores a pruebas de aislación con multitester en el cual se comprueba la aislación entre fases, entre tierra y casco del buque y entre cada fase(R,S,T) y la tierra, estas mediciones se realizan con el generador en frio(esto significa con generador fuera de servicio) y luego se realiza con el generador en caliente(inmediatamente después de haber sacado fuera de servicio el generador), estos rangos deben tender a infinito en las mediciones entre cada fase y entre fase y tierra, en el caso de la masa a tierra y el casco este debe dar cero, luego al comparar las mediciones en frio y en caliente estas deberían ser las mismas. g) Otro factor a tomar en cuenta es la medición de vibraciones cuando el alternador esta en pruebas de mar, estas se miden en cuatro puntos en los fundamentos del grupo electrógeno con un acelerómetro. 65 66 Capítulo IV Mantención. Ya sabiendo el principio de funcionamiento de un alternador y ya realizada la instalación del grupo electrógeno en el buque, no queda más que dar las herramientas necesarias para lograr una adecuada mantención y operación a bordo, en lo respectivo a su mantenimiento predictivo, es debido a lo anterior que en este capítulo se hablara de los componentes principales del grupo electrógeno y algunas consideraciones técnicas a tomar en cuenta durante la operación de estos. Al hablar de grupos electrógenos se habla de aquellos grupos compuestos por un motor diesel y un alternador, la elección del motor diesel se debe a su capacidad de operar en todo momento, su fácil emplazamiento abordo y las facilidades de manutención del mismo. 67 4.1Componentes principales del GE: En el siguiente esquema se puede apreciar en forma simple un grupo electrógeno estándar, de fácil instalación y ampliamente utilizado como apoyo en buques de una antigüedad mayor a 20 años debido al estado de los grupos electrógenos originales de estos , pudiendo evitarse así fallas debidas principalmente a la vejez de estos equipos. Figura 4.2 esquema generalizado de un GE. a) Motor diésel. El motor diésel que acciona el Grupo Electrógeno ha sido seleccionado por su fiabilidad y por el hecho de que se ha diseñado específicamente para accionar grupos Electrógenos. La potencia útil que se quiera suministrar la proporcionará el motor, así que, para una determinada potencia, habrá un determinado motor que cumpla las condiciones requeridas. b) Sistema eléctrico del motor. El sistema eléctrico del motor es de 12 VC, excepto aquellos motores los cuales son alimentados a 24 VCC, negativo a masa. El sistema incluye un motor de arranque eléctrico, una/s batería/s libre/s de mantenimiento (acumuladores de plomo), sin embargo, se pueden instalar otros tipos de baterías si así se especifica, y los censores y dispositivos de alarmas de los que disponga el motor. Normalmente, un motor dispone de un manocontacto de presión de aceite, un termo contacto de temperatura y de un contacto en el alternador de carga del motor para detectar un fallo de carga en la batería. c) Sistema de refrigeración. El sistema de refrigeración del motor puede ser por medio de agua, aceite o aire. El sistema de refrigeración por aire consiste en un ventilador de gran capacidad que hace pasar aire frío a lo largo del motor para enfriarlo. El sistema de refrigeración por agua/aceite consta de un radiador, un ventilador interior para enfriar sus propios componentes o enfriado a través del sistema de enfriamiento con agua de mar. 68 d) Alternador. La energía eléctrica de salida se produce por medio de una alternador apantallado, protegido contra salpicaduras, auto excitado, autorregulado y sin escobillas acoplado con precisión al motor, aunque también se pueden acoplar alternadores con escobillas para aquellos grupos cuyo funcionamiento vaya a ser limitado y, en ninguna circunstancia, forzado a regímenes mayores. e) Depósito de combustible y bancada. El motor y el alternador están acoplados y montados sobre una bancada de acero de gran resistencia La bancada puede incluir un depósito de combustible con una capacidad mínima de 8 horas de funcionamiento a plena carga, en caso contrario se puede construir uno que cumpla con las normas de la casa clasificadora a la que este sujeto el buque. f) Aislamiento de la vibración. El Grupo Electrógeno esta dotado de tacos antivibrantes diseñados para reducir las vibraciones transmitidas por el Grupo Motor-Alternador. Estos aisladores están colocados entre la base del motor, del alternador, del cuadro de mando y la bancada. g) Silenciador y sistema de escape. El silenciador de escape va instalado en el Grupo Electrógeno ,el silenciador y el sistema de escape reducen la emisión de ruidos producidos por el motor. h) Sistema de control. Se puede instalar uno de los diferentes tipos de paneles y sistemas de control para controlar el funcionamiento y salida del grupo y para protegerlo contra posibles fallos en el funcionamiento. El manual del sistema de control proporciona información detallada del sistema que está instalado en el Grupo Electrógeno. i) Interruptor automático de salida. Para proteger al alternador, se suministra un interruptor automático de salida adecuado para el modelo y régimen de salida del Grupo Electrógeno con control manual. Para grupos Electrógenos con control automático se protege el alternador mediante contactores adecuados para el modelo adecuado y régimen de salida. j) Bomba de trasiego: En el caso de motores diesel utilizados en buques, es necesario la instalación de una bomba de trasiego que suministre combustible desde los estanques de doble fondo al estanque de servicio diesel, en las instalaciones de este tipo es fundamental una bomba en el caso de que el grupo electrógeno se encuentre en cubierta o en caserío. k) Algunos elementos opcionales del equipo: Cargador electrónico de baterías: Asegura la carga de la batería, aunque el grupo permanezca largos períodos de tiempo sin funcionar.Suelen ser de una intensidad máxima de carga de 5 A. 69 Resistencia calefactora del motor: El motor diesel lleva instalada una resistencia calefactora controlada por un termostato en el circuito de líquido refrigerante. El objetivo de esta resistencia es mantener el motor diesel a una temperatura suficiente para asegurar el arranque rápido en cualquier momento, y que pueda aceptar rápidamente la carga a conectar. Opcionalmente también se instalan sistemas de calefacción en el alternador y en el cuadro eléctrico, para evitar condensaciones de vapor de agua dentro de estos elementos. Además de lo mencionado anteriormente, existen otros dispositivos que ayudan a controlar y mantener, de forma automática, el correcto funcionamiento del mismo. Para la regulación automática de la velocidad del motor se emplean una tarjeta electrónica de control para la señal de entrada "pick-up" y salida del "actuador". El pick-up es un dispositivo magnético que se instala justo en el engranaje situado en el motor, y éste, a su vez, esta acoplado al engranaje del motor de arranque. El pick-up detecta la velocidad del motor, produce una salida de voltaje debido al movimiento del engranaje que se mueve a través del campo magnético de la punta del pick-up, por lo tanto, debe haber una correcta distancia entre la punta del pick-up y el engranaje del motor. El actuador sirve para controlar la velocidad del motor en condiciones de carga. Cuando la carga es muy elevada la velocidad del motor aumenta para proporcionar la potencia requerida y, cuando la carga es baja, la velocidad disminuye, es decir, el fundamento del actuador es controlar de forma automática el régimen de velocidad del motor sin aceleraciones bruscas, generando la potencia del motor de forma continua. Normalmente el actuador se acopla al dispositivo de entrada del fuel-oil del motor. 70 4.2Funcionamiento de los grupos electrógenos: 1) Arranque: Para el arranque de grupos electrógenos se utilizan normalmente dos técnicas: la batería de acumuladores y el aire comprimido, usándose esta última normalmente en grupos electrógenos de gran potencia. El sistema de arranque debe de estar diseñado para poder realizar 3 intentos consecutivos de arranque. Debe de tener un sistema de supervisión que permita un mantenimiento preventivo, evitando así el fallo en el momento del arranque. El motivo más frecuente de fallo en el arranque es el fallo de la batería.En algunos casos puede suponer una razón para escoger el arranque por aire comprimido. 2) Grupo electrógeno en paralelo: Cuando un grupo electrógeno debe de funcionar en paralelo con otra fuente de energía hará falta sincronizar el grupo y luego cargarlo progresivamente, para el funcionamiento en paralelo de grupos electrógenos, normalmente se utilizan grupos con potencias similares. Hay diferentes esquemas de colocar en paralelo un GE pero la configuración mas utilizada en la industria naval es el siguiente: Todos los grupos electrógenos están conectados a una unidad de control de reparto de carga, de manera que se reparte la potencia activa y reactiva. Se representa un ejemplo de esta configuración en la figura 4.2. El regulador de velocidad de cada grupo recibe la referencia de ajuste de la potencia activa del repartidor de potencia activa, el cual asegura también la regulación de la frecuencia. De la misma forma, cada uno de los reguladores de excitación recibe la referencia de ajuste de la potencia reactiva del repartidor de potencia reactiva, asegurando a la vez la regulación de tensión. Este esquema permite una gran variación de la carga sin fluctuaciones de la frecuencia o de la tensión. Figura 4.2 Funcionamiento en paralelo con un repartidor de carga. 71 3) Funcionamiento isócrono: Los grupos electrógenos están diseñados normalmente para funcionar de modo aislado (llamado también modo isócrono o en isla). En este caso la frecuencia estará controlada por el regulador de velocidad del grupo. Las sobrecargas que sobrepasan la potencia máxima del grupo electrógeno (potencia de socorro) provocan una disminución de la frecuencia, lo que podría hacer actuar el sistema de desconexión de algunos receptores (desenganchado). 4) Desconexión: Antes de parar un grupo electrógeno hay que reducir su carga a cero transfiriendo la carga a otras fuentes y después abrir el interruptor automático del grupo. El grupo deberá girar algunos minutos en vacío para permitir su refrigeración antes de pararlo. En ciertos casos es necesario continuar el sistema de refrigeración después de parado el grupo, para eliminar el calor latente de la máquina. Para dejar el grupo fuera de servicio, habrá que seguir las recomendaciones indicadas por el fabricante. Las operaciones para poner un grupo en servicio o fuera de servicio de forma correcta deberán quedar aseguradas por el equipo de mando y control del grupo. 4.3Protección eléctrica: En esta sección hablaremos de las protecciones eléctricas presentes en el grupo electrógeno. Puesto que los grupos electrógenos son fuentes de energía eléctrica, los relés de protección de máxima corriente deben de estar conectados a los transformadores de corriente del neutro de los arrollamientos del estator para prevenir los defectos en los arrollamientos del alternador. Para el funcionamiento en paralelo con otros grupos electrógenos son necesarios relés de protección adicionales a nivel del interruptor automático del grupo electrógeno para los defectos lado red del grupo electrógeno. Para estos relés de protección se instalan transformadores de corriente a nivel del interruptor automático del grupo electrógeno protegiendo así la conexión global del mismo. Como puede verse en la figura normalmente se conectan relés direccionales de potencia activa y reactiva al transformador de corriente del neutro del alternador. También pueden conectarse a los transformadores de corriente asociados al interruptor automático. 72 Figura 4.3 Protecciones recomendadas en un grupo electrógeno. 73 La figura anterior muestra las protecciones recomendadas en un grupo electrógeno enumeradas con sus códigos convencionales: 1) protecciones conectadas a transformador de corriente del neutro del alternador: 32P: relé direccional de potencia activa. 32Q: relé direccional de potencia reactiva para la pérdida de excitación (grupos> 1MVA). 46: componente inversa (grupos > 1 MVA). 49: imagen térmica. 51: corriente máxima. 51G: defecto a tierra. 51V: corriente máx. manteniendo la tensión. 87G: protección diferencial del alternador (para grupos > 2 MVA). 2) protecciones conectadas a los transformadores de tensión: 25: «synchro-check» (únicamente para funcionamiento en paralelo). 27: falta de tensión. 59: sobretensión. 81: frecuencia fuera de límites (máxima y mínima). 3) protecciones conectadas a los transformadores de corriente al lado de la línea (Solamente para funcionamiento en paralelo): 67: corriente máxima direccional (no es necesario si se utiliza el 87G). 67N: corriente máxima direccional homopolar 4) protecciones mecánicas generales de grupo, conectadas a los detectores: 49T: temperatura del estator (recomendada para alternadores de más de 2 MVA). 49T: temperatura de los cojinetes (recomendada para alternadores de más de 8 MVA). 64F: protección de tierra del rotor. 74 La tabla siguiente da algunos ajustes que deben tener cada una de las protecciones e indican las acciones que desencadenan: 75 4.4Mantencion general del grupo electrógeno: 4.4.1Del motor primario: Aunque cada motor incluye un manual de operación para su correcto mantenimiento, destacaremos los aspectos principales para una buena mantención predictiva del motor. Controlar el nivel de aceite. El motor debe estar nivelado horizontalmente, se debe asegurar que el nivel está entre las marcas MIN y MAX de la varilla. Si el motor esta caliente se habrá de esperar entre 3 y 5 minutos después de parar el motor. Aceite y filtros de aceite. Respetar siempre el intervalo de cambio de aceite recomendado y sustituya el filtro de aceite al mismo tiempo. En motores parados no quite el tapón inferior.En el caso de carter seco o sump tank es recomendable que cuando el aceite se cambia por completo, limpiar y revisar es depósito en caso de hallar partículas como paños, metales, o vidrios que puedan dañar por accidente el sistema de lubricación. Filtro del aire. El filtro del aire debe sustituirse cuando el indicador del filtro así lo indique. El grado de suciedad del filtro del aire de admisión depende de la concentración del polvo en el aire y del tamaño elegido del filtro. Por lo tanto los intervalos de limpieza no se pueden generalizar, sino que es preciso definirlos para cada caso individual. Correas de elementos auxiliares. Comprobación y ajuste. La inspección y ajuste deben realizarse después de haber funcionado el motor, cuando las correas están calientes. Afloje los tornillos antes de tensar las correas del alternador. Las correas deberán ceder 10mm entre las poleas. Las correas gastadas que funcionan por pares deben cambiarse al mismo tiempo. Las correas del ventilador tienen un tensor automático y no necesitan ajuste. Sin embargo, el estado de las correas debe ser comprobado. Sistema de refrigeración. El sistema de refrigeración debe llenarse con un refrigerante que proteja el motor contra la corrosión interna y contra la congelación si el clima lo exige. Nunca utilizar agua sola. Los aditivos anticorrosión se hacen menos eficaces con el tiempo. Por tanto, el refrigerante debe sustituirse. El sistema de refrigeración debe lavarse al sustituir el refrigerante. Lo mejor es recurrir en al manual del motor el lavado del sistema de refrigeración. Filtro de combustible. Sustitución. Limpieza: no deben entrar suciedad o contaminantes al sistema de inyección de combustible. La sustitución del combustible debe llevarse a cabo con el motor frío para evitar el riesgo de incendio causado al derramarse combustible sobre superficies calientes. 76 4.4.2Aspectos relativos a la manutención y detección de fallas en el motor a través del tiempo (mantención preventiva): Uno de los factores determinantes en la operación de los grupos electrógenos, es la mantención correcta y la capacidad de detectar e identificar fallas durante la operación de los motores diesel. Con el objetivo de dar una pauta en la operación de estos motores se darán algunos puntos que son comunes en la mantención y operación de todos los motores diesel. a) Presión de compresión: La presión que se puede medir en el pistón da una indicación del estado mecánico del motor, especialmente relacionado con el estado de las válvulas y anillos. Buena presión de compresión permitirá al motor girar suave y rapidamente.Una mala compresión será causa de un giro lento y dificultoso. Una compresión poco uniforme de los cilindros causara un giro no uniforme. La toma de presiones de compresión varia de motor en motor, algunos se toman a través de los inyectores, pero para toma de presión de compresión en los modelos YANMAR, existen los conos atmosféricos los cuales se indican en la figura numero 8, que van instalados en las culatas, a través de estos se realiza la toma de presiones tanto de compresión como de combustión., de la cual se hablará más adelante. Hay que tomar en cuenta que para medir la presión de compresión se debe anular la inyección de combustible en el cilindro que estamos analizando, para esto se corta la alimentación a través de las bombas de inyección de alta presión. Cono atmosférico Manómetro para toma de presiones. Figura 4.4 toma de presiones de compresión y combustión. 77 Las presiones de compresión varían según el modelo del motor, para el modelo “YANMAR S185L ST” la presión es de 35 Bar para la compresión y para el modelo YANMAR 6 MAL-HT es de 40 Bar en promedio. Las diferencias de presiones de compresión entre cilindros tienen un rango aceptable según las especificaciones de los diseñadores de un 10%. Si la presión de compresión está por debajo de los valores indicados por el fabricante se puede deber a las siguientes razones: 1.-Los anillos del pistón están desgastados (se fuga el aire por los anillos). 2.-Desgaste por corrosión en las válvulas de admisión y escape. 3.-Puede haber un adelanto o atraso en la inyección. Los primeros dos puntos se solucionan simplemente reemplazando las piezas dañadas por nuevas. El tercer punto se logra ajustando el “timing” de la inyección, regulando las bombas de alta presión de los motores generadores en el momento en que el cilindro esta a punto de llegar al PMS (punto muerto superior), Para esto es de vital importancia saber el orden de encendido de los cilindros. En la mayoría de los motores diesel el “timing” o punto de inyección de combustible se realiza entre los 11° y 16° antes del PMS. b) Presión de combustión: La metodología para tomar esta presión es la misma que la anterior, la diferencia radica en que esta presión es mayor debido a que la inyección de combustible en este caso no se restringe en la bomba de alta presión. La presión de combustión varía al igual que la de compresión, según el tipo de motores con el que estamos trabajando, en el caso de los motores YANMAR 6 MAL-HT y YANMAR S185L ST las presiones de combustión son 56 y 80 Bar respectivamente. Valores bajo los indicados anteriormente indican posibles fallas en las bombas de alta presión o también pueden indicar falla de inyección en las toberas. A continuación se describirá como funcionan y que tipo de exigencia deben satisfacer cada uno de estos componentes que conforman el sistema de inyección del motor diesel. 78 4.4.3 Inyectores: Para introducir el combustible a la cámara de combustión es necesario contar con una elevada presión, superior obviamente a la que hay en la cámara en esos momentos y que es alrededor de unos 41 bares. Pero además se debe saber que el proceso de la inyección tomara tiempo, por lo que probablemente cuando la última cantidad de combustible deba entrar a la cámara, deberá vencer una gran presión ahí existente, causada no solo por la compresión sino también por el aumento en la temperatura debido a la combustión de las primeras partículas. De ahí entonces que la presión de inyección son valores que fluctúan alrededor de los 90 a 340 bares (dependiendo obviamente del modelo de motor con el que trabajemos) y que deberán producir los sistemas de inyección. Además de elevar la presión a estos elevadísimos valores los sistemas de inyección deben estar diseñados de tal forma que el combustible se introduzca a la cámara en el momento más adecuado, esto es unos cuantos grados antes del PMS como dijimos anteriormente, durando otra cierta cantidad después del PMS con el objetivo de obtener la mayor potencia y rendimiento en la maquina. Cuando el sistema de inyección cumple con lo anterior se dice que esta sincronizado (en ingles timing). Otro factor importante que han de cumplir los sistemas de inyección es la calibración que implica que a cada cámara llegue la misma cantidad de combustible cumpliendo con valores determinados por el fabricante en cada caso. La pulverización pasa a ser uno de los factores mas importantes a la hora de producir una combustión adecuada, para lo cual se realizan las pruebas de bancadas, cómo se muestra en la figura 4.5, que consisten en accionar cada inyector por separado en un banco de pruebas, debiendo este pulverizar en forma atomizada y sin producir goteos a la vez que producir las presiones de inyección indicadas por el fabricante. 79 Figura 4.5 banco de pruebas de inyectores con manómetro para indicar la presión de Inyección. Pero esto no basta para tener una correcta combustión, también es importante que las partículas se distribuyan en la forma más homogénea para facilitar el contacto entre el combustible y el aire y obtener así una buena combustión. Para ello, aparte de recurrir al diseño de inyectores, también los fabricantes recurren a una optimización en el diseño de las cámaras de combustión, variando estas en una amplia gama de diseños así como también diferentes tipos de inyección como directa y a través de pre-cámaras. Figura 4.6 inyección directa y con pre-cámara. Además de las consideraciones anteriores en los inyectores debe producirse un brusco inicio y termino de la inyección durante el ciclo del motor diesel, con el objetivo de evitar que las partículas no se quemen produciendo obstrucción de las toberas por producción de carboncillo. 80 Con estos datos anteriores se deduce cuales podrían ser las fallas en los motores al detectar bajas presiones de combustión en las pruebas periódicas de los motores diesel, pero para resumir un tanto podríamos decir que: a) Una baja presión de inyección, influirá fuertemente en la pulverización y distribución, variando el comportamiento esperado por el fabricante e influyendo en una mala combustión y en una menor potencia esperada y humos excesivos por el escape. b) Si el sistema no esta bien sincronizado, la inyección se encontrara adelantada o atrasada. En el primer caso el motor funcionara en forma dura y con golpeteos en cambio si la inyección esta atrasada, no se aprovechara toda la energía de la combustión en la expansión y los gases saldrán más calientes, perdiendo potencia en el motor y en casos extremos quemando las válvulas de escape. c) Si la cantidad de combustible que llega a los cilindros no es el mismo, el motor funcionara en forma dispareja, en forma irregular. Pero aunque llega en la misma cantidad, si la calibración está defectuosa por ser mayor de la especificada entonces el motor funcionara con excesivos humos por el escape, en forma antieconómica e incluso con menor potencia debido a la mala combustión. Si el combustible es menor al especificado, el motor no entregara máxima potencia y quizás no funcionara en Ralentí, vació o carga máxima.(Se llama ralentí al funcionamiento del motor en que no entrega potencia útil sino que funciona venciendo su propio roce y entregando la energía necesaria para mover todos sus elementos auxiliares). 81 a) Funcionamiento de los inyectores: Para describir el funcionamiento de los inyectores primero se deben tener claros sus componentes principales, los que se adjuntan a través de la figura siguiente. A B C D E F A B C D E F G H I J K Retorno de combustible Tuerca de cierre Tuerca de cierre del resorte Válvula del resorte Tuerca de apriete Entrada de combustible Aguja de inyección Sujetador de la tobera Cuerpo de la tobera Válvula de la tobera Tuerca de apriete de la tobera G H I J K Figura 4.7 diagrama general de un inyector. La válvula del inyector está en posición cerrada por efecto del resorte que lo empuja hacia abajo a través del vastago.Cuando la bomba produce bruscamente alta presión, esta actúa levantando la válvula contra la acción del resorte, por lo que el combustible es descargado a esta alta presión a la cámara combustión. Al cesar bruscamente también la presión producida por la bomba, la válvula se cierra terminando la inyección. Ya habíamos dicho anteriormente, que la inyección se iniciaba cuando la presión alcanzaba un valor tal que era capaz de levantar la válvula contra la acción del resorte; podemos deducir que este valor dependerá de la tensión a que este sometido el resorte, el cual será ajustado a través del tornillo de ajuste. La apariencia externa y el tamaño de ajuste varían según su diseño y funcionamiento está basado en los principios explicados anteriormente. 82 b) Comprobación de los inyectores: Ya se dijo anteriormente que en el momento de probar los inyectores estos deben ser probados a través de un banco de pruebas o probador hidráulico indicado en la figura 11, una de las precauciones a evitar es el de no colocar las manos bajo el inyector al probarlo, debido a que la alta presión y pulverización del combustibles podrían producir la entrada de combustible al flujo sanguíneo provocando envenenamiento. Las tres pruebas a realizar son las siguientes: Presión de inyección, forma de pulverización y condiciones mecánicas del inyector (fugas). a) La presión de inyección debe ser especificada por el fabricante y al ser accionado el inyector el manómetro dará el valor correcto, esta se puede ajustar por medio de la tuerca de regulación. b) En segundo lugar se observa la pulverización y la distribución que se debe comparar con la especificada por el fabricante, si no es la adecuada la tobera debe reemplazarse. c) Finalmente se determina el estado mecánico del inyector. Para lo cual se bombea combustible por medio del probador a un valor un poco menor a la presión de la inyección. En tales condiciones la presión debe mantenerse durante un cierto tiempo antes de ir bajando paulatinamente hasta un tercio del valor de inyección. Si la presión baja muy rápidamente se puede deber a fugas. Estas fugas pueden ser acusadas por goteos en los agujeros de inyección de la tobera, podemos tener fugas tanto externas a la válvula como internas, ambas acusadas por una drástica caída de presión. En caso de tener fugas internas se debe cambiar la tobera. En algunos casos las boquillas pueden rectificarse, en caso de tener fugas externas (goteo) estas pueden trabajarse con pasta esmeril al ser pulidas la tobera contra el asiento. Luego el resultado se observa a simple vista debido al efecto de espejo que se genera en asiento y tobera. Luego de rectificar y probar su correcto funcionamiento, las válvulas se pueden usar nuevamente. Al instalar los inyectores hay que asegurar que las golillas y empaquetaduras que evitan posibles fugas en el circuito sean de las medidas correctas y estipuladas por el fabricante, de preferencia partes originales. 83 4.4.4Bombas de combustible: Dentro de las bombas de inyección se pueden encontrar muchos sistemas diferentes, obviamente estos varían según varían los sistemas de inyección en los motores, según sean: -De bomba múltiple. -Bombas individuales. -Distribuidores. Las bombas elevan la presión del combustible y por medio de cañerías de alta presión es enviado al inyector que pulveriza y distribuye el combustible. Si tenemos una bomba por cilindro decimos que es individual. Pero si estas se juntasen en un solo bloque formando un todo tendremos una bomba múltiple. Pero si existe un solo juego de elementos que elevan la presión y lo distribuye a cada cilindro, se dice entonces que hay una bomba distribuidora. Dentro de los sistemas, que se describieron anteriormente, el sistema más usado es la bomba individual Bosch que tiene una configuración generalizada como la mostrada a continuación. 1 Conexión de válvula de descarga. 2 Resorte de la válvula de descarga. 3 Válvula. 4 Asiento de la válvula. 5 Juntura de la válvula. 6 Cuerpo de la bomba. 7 Juntura de tornillo de cierre. 8 Tornillo de cierre. 9 Cremallera de control. 10 Anillo de retención 11 Guía del embolo 12 Camisa de control 13 Embolo 14 Camisa de guía 15 Resorte de la bomba 16 Anillo de retención Figura 4.8 bomba Bosch. El combustible por medio de una bomba auxiliar o de 17 collarín transferencia llega a las lumbreras llenando de combustible el espacio sobre el embolo y por medio de la ranura helicoidal llena también el espacio entre el embolo y la camisa, sucediendo todo esto cuando el embolo esta en su recorrido más bajo. La presión de la bomba de transferencia no es capaz de vencer el resorte que mantiene la bomba de descarga cerrada. Cuando el embolo comienza a subir el combustible escapa hacia fuera de las lumbreras, pero llega un momento, cuando el embolo cierra las lumbreras, que el combustible queda encerrado 84 sobre el embolo y en el espacio que hay entre el y el cilindro. Al seguir subiendo el embolo y al hacerlo rápidamente, bruscamente también sube la presión hasta que vence la válvula de descarga y el combustible es forzado entonces al inyector. Suponiendo el fluido prácticamente incompresible, se puede decir entonces que la inyección se inicia cuando el embolo cierra las lumbreras. Y la inyección durara hasta que la hélice se comunique con la lumbrera, ya que entonces la presión disminuirá súbitamente, cerrándose la válvula de descarga, al poder comunicarse el combustible de alta presión a los pasajes de baja presión. Figura 4.9 a) Inicio de la inyección.;b) Inyectando;c) Termino de la inyección. 85 4.4.5Calibracion: Como se dijo antes, una bomba esta calibrada cuando entrega la misma cantidad de combustible a cada cilindro y según las demandas de potencia. Esto se realiza en forma segura, solo usando un banco de pruebas, haciendo operar la bomba a una determinada velocidad y midiendo la entrega de combustible, las bombas por lo general vienen calibradas en fábrica y se les coloca una marca en la camisa dentada de control y la cremallera. Coincidiendo estas marcas la bomba ya esta calibrada. Hélice Cremallera. Camisa de control Flanche de control del embolo Figura 4.10 la cremallera y la camisa de control deben coincidir en las marcas. 86 4.4.6Sincronizacion: Los procedimientos de calibración de las bombas variaran según el tipo de modelo pero para el caso general las instrucciones son: a) La guía del embolo tiene una línea de sincronización que se puede observara través de la ventanilla de inspección y otra marca en la misma ventanilla. B) Se hace girar el cigüeñal del motor hasta que la leva quede en contacto con el taqué de la bomba en su parte más baja. c) Guiar el cigüeñal en su correcto sentido de rotación hasta que el pistón del cilindro en el que ha de inyectarse, alcanza posición inicial de inyección. Esta se encuentra marcada en el volante del motor, cuando esto sucede las dos líneas de referencia en la bomba deben coincidir. e) Si lo anterior no ocurre, debe ajustarse el taqué hasta conseguir la exacta coincidencia de las marcas. Debe ser ajustada bien la contratuerca de seguridad del tornillo de ajuste. 87 4.5 Sistemas de protección del motor diesel: Si bien para mantener el correcto funcionamiento del equipo diesel se tienen que realizar las operaciones descritas anteriormente, también debemos considerar los sistemas de seguridad automáticos y alarmas que tienen como objetivo prevenir cualquier falla causante de perjuicios del equipo, antes de que la tripulación pueda alcanzar a reaccionar. Para prevenir fallas de estos sistemas de detección y alarma se realizan una serie de pruebas a los generadores en forma periódica y los cuales son descritos a continuación: 1.-Alarma de baja presión de aceite: Tiene como objetivo dar alarma al panel de control cuando esta ha bajado de su presión nominal de trabajo, para tal motivo el generador tiene en su circuito válvulas de mariposa que se abren y hacen que disminuya la presión en el mismo, si la alarma se mantiene el generador debería parar automáticamente (parada por baja presión de aceite) Válvula de descompresión de aceite. Figura 4.11 válvula de descompresión 2.-Alarma de alta temperatura de agua de chaquetas: Se activa en forma simulada colocando el censor en un medio con agua a alta temperatura y a través de un pirómetro se mide la temperatura en el momento en que la alarma se activa en el panel de control. Censor de temperatura de agua de chaquetas. Figura 4.12 prueba de sensores de alta temperatura. 88 Además de los parámetros controlados a través de alarmas, no hay que olvidar los parámetros locales de temperaturas y presión que se deben tomar mientras el motor se está probando en la toma de presiones de compresión y combustión, parámetros que pueden indicar el estado de funcionamiento de sus diferentes componentes, para así prevenir futuros contratiempos en estas maquinas térmicas. Hay que tomar en cuenta que algunas alarmas implican la parada del motor como son la parada por baja presión, y la parada por sobre velocidad de rotación del motor que tiene como objetivo mantener constante las rpm del motor para así mantener la frecuencia de la electricidad generada en un rango necesario para que los alternadores acoplados al eje generen la electricidad en forma adecuada. Para tal objetivo se acelera el motor en forma gradual por sobre sus rangos de trabajo, de esta forma el motor llegando a ciertas rpm sobre las de trabajo normal, deberá automáticamente. 89 parar 4.6Mantencion del alternador: Durante el mantenimiento rutinario, se recomienda la atención periódica al estado de los devanados (en especial cuando los generadores han estado inactivos durante un largo tiempo) y de los cojinetes. 1) Estado de los devanados. Se puede determinar el estado de los devanados midiendo la resistencia de aislamiento a tierra, es decir, la resistencia óhmica que ofrece la carcasa de la máquina respecto a tierra. Esta resistencia se altera cuando hay humedad ó suciedad en los devanados, por lo tanto, la medición de aislamiento del generador nos indicará el estado actual del devanado. El aparato utilizado para medir aislamientos es el megóhmetro o Megger. La AVR (regulador automático del voltaje) debe estar desconectado en el caso de que el generador sea del tipo auto excitado. Para que las medidas tengan su valor exacto la máquina debe estar parada. Es difícil asegurar cuánto es el valor de la resistencia de aislamiento de un generador, pero como norma a seguir se utiliza la fórmula: R (resistencia en Megohmios) = Tensión nominal en V. / Potencia nominal KW + 1000 siempre y cuando la máquina esté en caliente, es decir, en pleno funcionamiento. Figura 4.13 medición de aislamiento en un alternador. Para medir la resistencia de aislamiento se conecta el polo positivo del megóhmetro a uno de los bornes del motor y el negativo a su masa metálica; hacemos mover la manivela del megóhmetro si la tuviera, ya que existen megóhmetros digitales, y se observará que la aguja se mueve hacia una posición de la escala hasta que se nota que resbala y en ese mismo momento se lee directamente la resistencia de aislamiento en la escala del aparato. Durante la medida, el generador debe separarse totalmente de la instalación, desconectándose de la misma. Si la resistencia de aislamiento resulta menor que la propia resistencia del devanado, sería imprescindibles secarlos. 90 Se puede llevar a cabo el secado dirigiendo aire caliente procedente de un ventilador calentador o aparato similar a través de las rejillas de entrada y/o salida de aire del generador, aunque otro método rápido y eficaz seria el secado mediante un horno por calentamiento de resistencias. Alternativamente, se pueden cortocircuitar los devanados del estator principal, provocando un cortocircuito total trifásico en los bornes principales con el grupo electrógeno en marcha. Con este método se consigue secar los bobinados en muy poco tiempo, aunque para ello debe consultar el método y la forma de realizarlo según el tipo de alternador en su correspondiente manual. 2) Cojinetes. Todos los cojinetes son de engrase permanente para un funcionamiento libre de mantenimiento. Durante una revisión general, se recomienda, sin embargo, comprobarlos por desgaste o pérdida de aceite y reemplazarlos si fuese necesario. También se recomienda comprobar periódicamente si se recalientan los cojinetes o si producen excesivo ruido durante su funcionamiento útil. En caso de verificar vibraciones excesivas después de un cierto tiempo. Esto sería debido al desgaste del cojinete, en cuyo caso conviene examinarlo por desperfectos o pérdida de grasa y reemplazarlo si fuese necesario. En todo caso se deben reemplazar los cojinetes después de 40.000 horas en servicio.Otra forma de determinar el desgaste de los cojinetes es midiendo la distancia entre el estator y el rotor por medio de un Feller, de esta forma revisando las medidas originales del conjunto se puede saber la presencia de algún desalineamiento. Estator. Feller. Rotor. Figura 4.14 Medición de holgura entre estator y rotor. 3) Anillos rozantes y Escobillas. Muy a menudo el chisporreteo en las escobillas se debe a la suciedad en los anillos rozantes, o alguna otra causa mecánica. Hay que examinar la posición de las escobillas de manera que han de tocar los anillos rozantes en toda su superficie, asimismo deben reemplazarse cuando se ha gastado una cuarta parte de su longitud. Se han de limpiar a fondo los anillos rozantes de forma cíclica, quitándoles todo el polvo o suciedad que los cubra, y en especial cuando se cambian las escobillas. 91 4) Bateria.El uso normal y la carga de baterías tendrá como efecto una evaporación del agua. Por lo tanto, se tendrá que rellenar la batería de vez en cuando. Primero, limpiar la batería para evitar que entre suciedad y después quitar los tapones. Añadir agua destilada hasta que el nivel esté a 8 mm por encima de los separadores. Volver a colocar los separadores. 4.7Normas de seguridad: Un grupo electrógeno se diseña para que sea una máquina segura si se utiliza de forma correcta y está correctamente instalado, las regulaciones relativas a GE marinos están expuestas en SOLAS parte II-1 Reglas 40 y 41. y las reglas exigidas por las sociedades clasificadoras como Lloyd`s Register (Partes 5 Maquinaria principal y auxiliar) capitulo 2 sobre sistemas de protección obligatorio a motores primarios de grupos electrógenos y la parte 6(Control,electrical and FIRE protection) capitulo 2. Otras consideraciones a tomar en cuenta en forma generalizada serán: Los grupos electrógenos pueden producir niveles de ruido superiores a los 105 dBA. Una exposición prolongada a niveles de ruido superiores a 85 dBA es peligrosa, por lo que se deben emplear protectores auditivos. Se debe comprobar que el equipo eléctrico está correctamente aislado para la tensión de trabajo del grupo electrógeno.El borne de masa debe estar conectado a una toma de tierra efectiva. En los incendios provocados por el sistema eléctrico, sólo se podrán utilizar extintores de la clase BC o ABC. No utilizar extintores de agua o de espuma si el grupo o el equipo están bajo tensión. Comprobar que el punto de unión de todos los neutros de los alternadores cumple la reglamentación de puesta a tierra, dicha comprobación por lo general se puede realiza en las pruebas de muelle y de mar. 92 Conclusiones: Es de vital importancia para el ingeniero naval el tener los conocimientos básicos en cuanto a grupos electrógenos se trata, tanto en la etapa de pre-selección del equipo basado en el balance eléctrico, para luego pasar a las etapas de pruebas de muelle y mar. Esta tesis puede ser utilizada como guía pero no reemplazar los conocimientos que se van adquiriendo en cuanto a la mantención y operación de grupos electrógenos, ya que los avances en la tecnología harán que siempre se tengan que actualizar los contenidos de todo ámbito de trabajo en el que el ingeniero se desenvuelva. El ingeniero naval mención maquinas marinas estará constantemente en contacto con estos equipos y es fundamental que tenga los conocimientos básicos en cuanto a mantención periódica se trata para así mantener un correcto funcionamiento de estos sistemas. Finalmente, hay que tomar en cuenta que las experiencias de pruebas de alarmas, pruebas de funcionamiento de generadores y trips de parada se llevaron a cabo en ASENAV cuando me encontré trabajando en control de calidad, así como también las experiencias de mantención periódica (además de las fotografías) las realice en mi practica como aspirante a oficial en el buque MN Acacia. 93 Bibliografía: Marine auxiliary machinery 7th edition HG McGeorge. Pounder’s Marine Diesel Engines and Gas Turbines Eighth edition. SOLAS 2002-2004 Lloyd`s Register rules 2007. Informes de mantención grupos electrógenos Yanmar. Manuales de mantención de grupos electrógenos MTU. “Lecciones de electricidad aplicada al buque “Manuel Baquerizo Pardo. Cuaderno técnico nº196 de Schneider electric. Internet; http://www.copimerainternacional.org/congreso07/Conferencias/CONFERENCIA S/MECANICA/MEC-1-002/MEC-1-002-PPT.pdf 94 ANEXOS 95 96 97 98 99 100 101