universidad tecnológica de querétaro ahorro de energía por

Anuncio

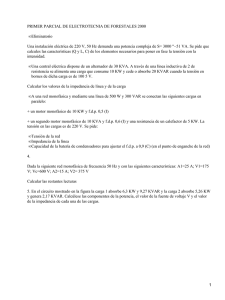

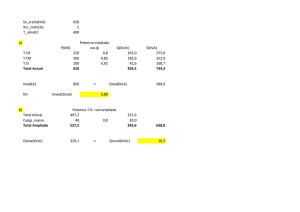

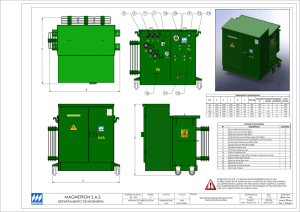

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2013.05.07 14:09:52 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: AHORRO DE ENERGÍA POR CORRECCIÓN DEL FACTOR DE POTENCIA Empresa: COOPERATIVA MANUFACTURERA DE CEMENTO LA CRUZ AZUL S.C.L. Memoria que como parte de los requisitos para obtener el título de: Ingeniero en Mantenimiento Industrial Presenta: Mizdrain IsraelyRamírez Chávez M. en T. A. Alberto Navarro CortésIng. Antonio García Arredondo Asesor de la UTEQ Asesor de la Empresa Santiago de Querétaro, Qro, Mayo de 2013 Resumen El desarrollo del proyecto se llevó a cabo en la planta fabricante de cemento portland, en el departamento de trituración de agregados al cemento,en vista de los aumentos y la situación energética que atraviesa el país, se tuvo necesidad de iniciar un proyecto cuya finalidad es reducir el consumo de energía eléctrica, así como también los costos de la empresa. El desarrollo del mismo se llevó a cabo mediante la realización de un plan de trabajo, mediciones de parámetros eléctricos, recopilación de datos de producción, cálculo y propuesta de equipos, análisis de costos y de facturación. Conlosresultados obtenidos por el proyecto. Se podrán reducir las pérdidas de manera significativa, reduciendo el costo tan elevado que se tenía, se demostró que tener un bajo factor de potencia representa altos costos, y el usar un banco de capacitores implica una inversión que será recuperada en poco tiempo. Como conclusiones resaltan más cuando el factor de potencia es causa de recargos en la cuenta de energía eléctrica, los cuales llegan a ser significativos cuando el factor de potencia es reducido, cuando limita la capacidad de los equipos con el riesgo de incurrir en sobrecargas peligrosas y pérdidas excesivas con el dispendio de energía, otro de los puntos importantes es que el costo de los capacitores se recupera rápidamente, la corrección del factor se previene mediante la selección y operación correcta de los equipos, los bancos de capacitores son la forma más práctica y económica para mejorar el factor de potencia. 2 Abstract The development project was carried out in Portland cement manufacturing plant, department aggregate crushing cement, in view of the increases and the energy situation facing the country, It had no need to start a project aimed at reducing power consumption as well as costs of the company.Its development was carried out by conducting a work plan, measurements of electrical parameters, production data collection, calculation and proposed equipment, cost analysis and billing.With the results obtained by the project. losses can be reduced significantly, reducing the cost so high to be had, was shown to have a low power factor represents high costs, and using a capacitor bank involves an investment that will be recovered in no time.As conclusions stand out more when the power factor is due to surcharges on electric bills, which become significant when the power factor is reduced,when limits the ability of the equipment to the risk of incurring dangerous overloads and excessive losses in energy expenditure, another important point is that the cost of capacitors recovers quickly, The correction factor is prevented by correct selection and operation of equipment, capacitor banks are the most practical and economical way to improve the power factor. 3 Índice Resumen ............................................................................................................ 2 Abstract ............................................................................................................. 3 I. Introducción ................................................................................................... 6 II. Antecedentes................................................................................................. 9 III.Justificación ................................................................................................ 11 IV. Objetivos .................................................................................................... 12 Objetivo General .................................................................................................................................. 12 Objetivo Específico .............................................................................................................................. 12 V.Alcances ....................................................................................................... 13 VI. Fundamentación Teórica .......................................................................... 14 Factor de Potencia ............................................................................................................................... 14 ¿Qué es Factor de Potencia? ................................................................................................................... 14 ¿Qué es Potencia? ............................................................................................................................... 15 Tipos de Potencias .............................................................................................................................. 16 Potencia Activa. ................................................................................................................................ 16 Potencia Reactiva. ........................................................................................................................... 17 Potencia Aparente. .......................................................................................................................... 17 ¿Porque existe bajo factor de potencia? .......................................................................................... 17 ¿Por qué resulta dañino y caro mantener un bajo factor de potencia? ....................................... 18 ¿Qué principios de ingeniería y fórmulas se emplean para calcular el factor de potencia? .... 19 ¿Cuál sería el procedimiento adecuado? ......................................................................................... 20 ¿Qué cuidados se deben tener al diseñar instalaciones eléctricas para evitar problemas con el factor de potencia? .......................................................................................................................... 20 VII. Plan de Actividades .................................................................................. 22 VIII. Recursos Materiales y Humanos ............................................................ 23 Recursos Humanos ............................................................................................................................. 23 Recursos Materiales ............................................................................................................................ 23 IX. Desarrollo del proyecto ............................................................................. 24 Paso 1. Selección del Tema ............................................................................................................... 24 Paso 2. Obtener y Analizar los Datos ............................................................................................... 24 Paso 3. Analizar las Causas............................................................................................................... 28 Paso 4. Planear e Implementar la Solución ..................................................................................... 29 Paso 5. Evaluar los Efectos ................................................................................................................ 29 Paso 6. Estandarizar la Solución ....................................................................................................... 33 4 X.- Resultados Obtenidos............................................................................... 38 Paso 7. Reflexionar Sobre el Proceso .............................................................................................. 38 XI.- ANÁLISIS DE RIESGOS............................................................................ 39 XII. Conclusiones ............................................................................................ 40 XIII.- Recomendaciones .................................................................................. 42 XIV. Referencias Bibliográficas .................................................................. 43 5 I. Introducción El cemento es un elemento que une los fragmentos detríticos (arena o grava) de ciertas rocas clásicas (areniscas o conglomerados). Es un polvo seco hecho de sílice, alúmina, cal, oxido de hierro y óxido de magnesioque se endurece cuando es mezclado con agua. Las materias primas son los materiales que se encuentran en la naturaleza: caliza, pizarra arcilla hematita (puzolana, sílice y yeso). Para el proceso de elaboración(ver figura 1) pasa por la trituración primaria y secundaria, depende de la dureza del material, su tamaño y el contenido de material, definen el tipo de maquinaria adecuado para su trituración. para este proceso se utilizan impactores de barra y trituradores de martillos. La prehomogeneización se lleva a cabo por medio de un sistema especial de almacenamiento y recuperación de materiales triturados de manera que el material resultante sea adecuado en distribución de tamaño y composición química. La molienda de polvo crudo es la combinación íntima de las materias primas debidamente trituradas dosificadas y molidas. Es imprescindible que el material crudo sea sometido a un proceso. Llamado homogenización en el cual se mezclan íntimamente cantidades grandes de materias primas, mediante la agitación con aire, en si los apropiados para este fin, con el cual se obtiene el producto de composición uniforme. La unidad de calcinación consta de cuatro zonas: secado, precalentamiento, precalcinación y clinckerización, los cambios físicos y químicos son graduales, cuando el polvo químico entra en la cuarta zona del horno, donde cambia su composición química en una suma de compuestos que se llama clincker. En el almacenamiento de clincker frio, se almacena cubierto, donde se conduce a la molienda final en combinación con yeso, puzolana y otros aditivos, según el tipo de cemento que se pretende obtener. La transformación del clincker en cemento se lleva a cabo por medio de molido de rodillo, que sirve para la transformación total de losmateriales quebradizos 6 que componen el cemento. La fragmentación del material a moler tiene lugar entre rodillos que giran en sentidos opuestos a una presión elevada. En el envase y embarque es la línea final del proceso de fabricación del cemento, el objetivo de este departamento, es envasar, embarcar y distribuir el producto al consumidor. Figura 1. Proceso general del producto En los sistemas eléctricos de baja tensión, en los cuales las cargas resultan ser predominantemente inductivas, existe la necesidad de utilizar bancos de capacitores destinados a la corrección del factor de potencia, con el fin de reducir los costos por facturación eléctrica e incrementar la vida útil de las instalaciones. 7 El encarecimiento de los costos de los energéticos no renovables obliga al uso eficiente y racional de la energía y al cumplimiento con la normatividad de preservación del medio ambiente, lo anterior ha motivado a la empresa para establecer medidas que contribuyan al mejoramiento de la eficiencia en el uso de la energía eléctrica en sus instalaciones. Esta medida se basa en el monitoreo continuo de las variables como la tensión, frecuencia, contenido de armónicos y el factor de potencia. Si durante la operación normal del sistema eléctrico, existe bajo factor de potencia, esto produce aumento en la intensidad de corriente, originando pérdidas por calor y caídas de tensión en los diferentes circuitos eléctricos. 8 II. Antecedentes El desarrollo económico del país está ligado, entre otros factores determinantes, al suministro oportuno y suficiente de energía. El actual contexto mundial, en el que la competitividad es creciente y los combustibles deben suministrarse con calidad y oportunidad, cobra vital importancia el que México cuente con un sector energético fuerte y en constante expansión, para responder a los retos que su economía le demanda. Asimismo, el crecimiento con calidad y el desarrollo sustentable son premisas esenciales de cualquier acción orientada a responder a estos retos. En ese sentido, los esquemas de producción industrial, generación de energía eléctrica y transporte de bienes, servicios y personas, deben considerar la operación con base en mejores prácticas, y la implementación de tecnologías eficientes. Se realizó un diagnóstico energético en la empresa que está dedicada a la elaboración, distribución y venta de material para la construcción. La realización del presente proyecto se llevó a cabo por medio del departamento taller interno de mantenimiento eléctrico, de la empresa con el objetivo de reducir costos a la misma beneficiando a la producción. . 9 Actualmente dentro de la planta Cruz Azul S.C.L. en el departamento de trituración de agregados al cemento, las instalaciones se encuentran en condiciones óptimas al igual que los equipos dentro del mismo, tener un bajo factor de potencia representa un costo muy elevado para la industria. Este problema afecta directamente a los equipos, ya que existe un mayor consumo de corriente, se presenta aumento de las perdidas en conductores, sobrecarga de trasformadores, generadores y líneas de distribución e incremento en las caídas de voltaje; también representa un problema económico para la empresa, porque ocasiona un incremento en la facturación eléctrica por mayor consumo de corriente y penalizaciones que llegan a un alto consumo de facturación. Todas estas multas las cobra C.F E. (comisión federal de electricidad) por tener un mal uso de la energía eléctrica. Debido al bajo factor de potencia que presenta el centro de control de motores (CCM) de la unidad de trituración, es necesaria la instalación de un banco de capacitores para compensarla, con el fin de mejorar el uso de la energía eléctrica y de esta manera evitar cargos y multas. 10 III.Justificación Con la implementación del proyecto propuesto, la empresa obtendrá beneficios como ahorrar energía reactiva que es improductiva y de este modo evitarse el cargo por bajo factor de potencia que cobra la compañía suministradora, ahorros por concepto de pérdidas (en cables, motores y transformadores). Para una mayor utilidad. 11 IV. Objetivos Objetivo General Aumentar el factor de potencia mediante la instalación de un banco de capacitores, para reducir los cargos que genera el no tener un adecuadouso de la energía eléctrica, y de esta manera asegurar un mejor funcionamiento de los equipos, aumentar su tiempo de vida útil y lo más importante, disminuir el pago de energía eléctrica. Objetivo Específico Calcular la capacidad del banco de capacitores para que puedan brindar los reactivos necesarios que son consumidos por los motores en el momento del arranque para poder mantener el factor de potencia cerca de la unidad; todo esto en base a parámetros eléctricos y de producción. 12 V.Alcances En el departamento de trituración de agregados al cemento, la primera actividad con que se realiza el proyecto es analizar bien el problema que se encuentra, así mismo ir paso a paso hasta llegar a los resultados obtenidos. El área de mantenimiento eléctrico representa una gran parte de la empresa, debido a ello tiene alcances significativos en la misma. Esta área cuenta con un taller de mantenimiento eléctrico. El mantenimiento eléctrico como una parte muy importante dentro de la cadena productiva, debe entrar en la dinámica de la producción siendo un complemento dentro de ella. Es por ello que se busca mejorar la intervención del mantenimiento, eliminando los tiempos de paros por causas del proceso. Esto traerá beneficios tanto en ganancias para la empresa y concretamente al área de mantenimiento y posteriormente al área de producción, como por la mejora en el servicio al cliente, esto último trayendo como beneficios la satisfacción del cliente la cual puede redundar en el aumento de demanda del producto tanto del cliente como de nuevos clientes. 13 VI. Fundamentación Teórica Factor de Potencia El conjunto de todos los elementos eléctricos que intervienen directamente en los procesos de generación, transformación, transmisión, y distribución de la energía eléctrica forma un todo único de operación conjunta, de aquí se deriva que casi toda la electricidad que consumimos en las industrias, fabricas, hogares todos son elementos que pueden considerarse equipos consumidores de energía eléctrica. Estos usuarios deben de considerar la importancia del factor de potencia de su consumo. ¿Qué es Factor de Potencia? Es un indicador cualitativo y cuantitativo del correcto aprovechamiento de la energía eléctrica. El factor de potencia es el indicador utilizado para medir la eficiencia eléctrica, siendo el valor de: 1 (100%) el óptimo. Cuando el indicador de potencia posee el valor de 1 significa que toda la energía se convierte en trabajo. También se puede decir, el factor de potencia es un término utilizado para describir la cantidad de energía eléctrica que se ha convertido en trabajo. El factor de potencia cambia de acuerdo al consumo y tipo de carga. Si el factor de potencia es menor a 0.9 las empresas distribuidoras de energía eléctrica aplican penalizaciones (multas) las cuales se especifican dentro de los recibos de energía eléctrica bajo el concepto de “penalización por incumplimiento NTSD”. 14 La razón de la penalización obedece a que con factores de potencia bajos la distribuidora de energía tiene que instalar una mayor cantidad de activos (transformadores, líneas, etc.) en la red de distribución de energía de cualquier instalación residencial, comercial e industrial en la cual exista algún tipo de motoreléctrico (bombas de agua, elevadores compresores, etc.) ¿Qué es Potencia? La medición de potencia en corriente alterna es más complicada que la de corriente continua debido al efecto de los inductores y capacitores. Por lo que en cualquier circuito de corriente alterna existen estos tres parámetros de inductancia, capacitancia y resistencia en una variedad de combinaciones. En circuitos puramente resistivos, la tensión (V) está en fase con la corriente (i), siendo algunos de estos artefactos como lámparas incandescentes, planchas, estufas eléctricas, etc. Toda la energía la transforma en energía lumínica o energía calorífica. Mientras en un circuito inductivo o capacitivo la tensión y la corriente están desfasadas 90° una respecto a la otra. En un circuito puramente inductivo la corriente estáatrasada 90° respecto a la tensión. Y en un circuito puramente capacitivo la corriente va adelantada 90° respecto de la tensión. 15 La potencia se puede definir como la capacidad para efectuar un trabajo, en otras palabras, como la razón de transformación, variación o transferencia de energía por unidad de tiempo. Tipos de Potencias Potencia Activa. Los diferentes dispositivos eléctricos convierten energía eléctrica en otras formas de energía como mecánica, lumínica, térmica, química, entre otras. Esta energía corresponde a la energía útil o potencia activa o simplemente potencia, similar a la consumida por una resistencia. Expresada en watts. Los motores, transformadores y en general todos los dispositivos eléctricos que hacen uso del efecto de un capo electromagnético, requieren potencia activa para efectuar un trabajo útil, mientras que la potencia reactiva es utilizada para la generación del campo magnético, almacenaje de campo eléctrico que en sí, no produce ningún trabajo. 16 Potencia Reactiva. La potencia reactiva esta 90° desfasada de la potencia activa. Esta potencia es expresada en volts-amperes reactivos (VAR). Es la que resulta de considerar la tensión aplicada al consumo de la corriente que esta demandada. Es también la resultante de la suma de los vectores de la potencia activa y la potencia reactiva. Potencia Aparente. Esta potencia es expresada en volts-amperes (VA). El factor de potencia (fp) es la relación entre las potencias activas (P) y aparente (S) si las corrientes y tensiones son señales sinusoidales.Si estas son señales perfectamente sinusoidales el factor de potencia será igual al cos θ, o bien el coseno del ángulo que formanlos factores de la corriente y la tensión, designándose en este caso como cos θ el valor de dicho ángulo. ¿Porque existe bajo factor de potencia? La potencia reactiva, es necesaria para producir el flujo electromagnético que pone en funcionamiento elementos como: motores trasformadores, lámparas fluorescentes, equipos de refrigeración, entre otros.Cuando la cantidad de estos equipos es apreciable, en un alto consumo de energía reactiva puede producirse como consecuencia. Entre las principales consecuencias de un bajo factor de potencia podemos mencionar las siguientes: Aumento en la corriente: incrementa las pérdidas por efecto Joule, las cuales son una función del cuadrado de la corriente, ejemplo: Los cables entre el medidor y el usuario Los embobinados de los transformadores de distribución Dispositivos de operación y protección 17 Aumento en la caída de tensión resultando en un insuficiente suministro de potencia a las cargas, estas sufren una reducción en su potencia de salida. Esta caída de tensión afecta a: Embobinados de transformadores de distribución Cables de alimentación Sistema de protección y control Estas desventajas también afectan al productor y al distribuidor de energía eléctrica. El productor penaliza al usuario con factor de potencia bajo, haciendo que pague más por du electricidad. Es por esta razón que las compañías de electricidad cargan tarifas más altas cuando el factor de potencia es bajo. ¿Por qué resulta dañino y caro mantener un bajo factor de potencia? El hecho de que exista un bajo factor de potencia en su industria produce los siguientes inconvenientes: Al suscriptor: Aumento de la intensidad de corriente. Pérdidas es los conductores y fuertes caídas de tensión. Incrementos de potencia de las plantas, transformadores, reducción de su vida útil y reducción de la capacidad de conducción de los conductores. La temperatura de los conductores aumenta y esto disminuye la vida de su aislamiento. Aumentos en sus facturas por consumo de su electricidad. A la empresa distribuidora de energía: 18 Mayor inversión en los equipos de generación, ya que su capacidad en KVA debe ser mayor, para poder entregar esa energía reactiva adicional. Mayores capacidades en líneas de transmisión y distribución así como en trasformadores para el trasporte y trasformación de esta energía reactiva. Elevadas caídas de tensión y baja regulación de voltaje, lo cual pueden afectar la estabilidad de la red eléctrica. ¿Qué principios de ingeniería y fórmulas se emplean para calcular el factor de potencia? Se define el factor de potencia como: Donde Φ es el ángulo entre la potencia activa P y el valor absoluto de la aparente S Si las corrientes y tensiones son perfectamente sinusoidales y por lo tanto la formula es. 19 ¿Cuál sería el procedimiento adecuado? Existen diversas formas indirectas de calcular el Factor de Potencia (con medidor electrónico de kWh y kVarh, con medidor de kWh, voltímetro y amperímetro, con los datos de la factura de energía, etc.). Se debe seleccionar la más apropiada a cada situación teniendo en cuenta la disponibilidad de instrumental, la precisión en los resultados que se desea obtener y las habilidades eléctricas y matemáticas de quien realice la tarea. ¿Qué cuidados se deben tener al diseñar instalaciones eléctricas para evitar problemas con el factor de potencia? Cuando se produce un corto circuito normalmente esto genera una explosión lo cual conlleva la proyección de material incandescente y esto puede provocar un incendio en caso de estar cerca de material inflamable o producir lesiones si alguien ya sea un técnico u operario estuviese junto al CCM. Para evitar este tipo de riesgos los CCM´S deben cumplir con ensayos de arco según 20 lo estipula la norma IEC-61641. Esto indica que ante las fallas de arco no se deben producir desprendimientos en la estructura del CCM. Estos equipos pueden tener un grado de protección según el ambiente donde valla ser montado así como la resistencia del mismo, este grado de protección según la norma europea IEC se le conoce con grado de protección IP, cuando se trata de la norma norteamericana se le conoce como grado de protección NEMA. 21 VII. Plan de Actividades Para el desarrollo del presente proyecto se utilizó el siguiente diagrama de Gantt con las etapas y los logros programadas para el desarrollo del presente proyecto. El gráfico que a continuación se presenta se basó en las actividades realizadas con 7 pasos, herramienta utilizada para el desarrollo del presente proyecto. Fechas de plazos a cumplir Enero Actividad 1 2 3 Febrero 4 5 6 7 Marzo 8 9 10 11 12 Paso 1. Selección del tema. Paso 2. Obtener y analizar datos. Paso 3. Analizar las causas Paso 4. Planear e implementar la solución. Paso 5. Evaluar los efectos. Paso 6. Estandarizar la solución. Paso 7. Reflexionar sobre el proceso. 22 VIII. Recursos Materiales y Humanos Recursos Humanos Para la correcta implementación y aplicación de lo propuesto en el presente proyecto se requiere la participación del siguiente personal: Descripción Actividad Personal encargado del departamento Llenado del formato “Reporte de línea por turno”. Consiste en reportar la (Taller eléctrico) 3 personas producción del turno así como las incidencias. Personal de mantenimiento eléctrico) 2 personas (taller Cumplir al pie de la letra el procedimiento propuesto para el manejo del almacén de mantenimiento. Control de entradas y salidas de almacén, llenado de requisición de material, actualización de catálogo de proveedores y actualización de lista de refacciones. Recursos Materiales Es fundamental contar con un stock de refacciones críticas, con las cuales se deben de contar en todo momento, ya que previamente fueron identificadas en el proceso. Los costos de los materiales fueron proporcionados por el personal de almacén, que son los encargados de surtir el material al área de mantenimiento. 23 IX. Desarrollo del proyecto Paso 1. Selección del Tema Cálculo del banco de capacitores para compensar el factor de potencia. Paso 2. Obtener y Analizar los Datos La primera actividad a realizar es hacer un estudio de la situación actual del factor de potencia dentro de los últimos meses, así como la potencia consumida durante este lapso de tiempo. Estos datos serán de utilidad para el cálculo del banco de capacitores, las lecturas fueron obtenidas del tablero de la empresa(ver figura 2). Figura 2. Tablero de banco de capacitores MES KW CONSUMIDOS Mayo 1521 Junio 1530 Julio 1459 Total 4510 24 Sacando un promedio con respecto a estos valores, se podrá conocer los KW promedio que se consumen. KW= Ʃ KW/ no. De meses KW= 4510/3 KW=1503.33 Después de conocer la potencia consumida, se hace un cálculo de los últimos factores de potencia registrados (ver figura 2). (Ver figura 3) en donde se aprecian los motores de los equipos que contribuyen al bajo factor de potencia. MES FACTOR DE POTENCIA Mayo 0.836 Junio 0.798 Julio 0.839 Total 2.473 Figura 3. Motores de subestación. 25 Sacando un promedio con respecto a estas mediciones se podrá conocer el factor de potencia promedio que se tiene. F.P.= Ʃ F.P/no. de meses F.P.= 2.243/3 F.P.=0.824 Una vez conociendo la potencia consumida (KW) y el factor de potencia se puede calcular de la siguiente manera los KVA. KW=KVA (F.P) KVA= KW/F.P KVA= 1503.3 / 0.824 KVA= 1824.2 26 Otra manera de calcular la potencia aparente (KVA) es mediante el siguiente triángulo. Cos ϴ = KW / KVA KVA = KW / Cos ϴ KVA = 1503.3 / 0.824 KVA = 1824.4 Ahora que se conoce la potencia real (KW) y la potencia aparente (KVA) es necesario calcular la potencia reactiva (KVAR) mediante la siguiente fórmula tenemos que: KVA = √ (KW²) + (KVAR²) Despejando los KVAR nos queda de la siguiente forma: (KVAR)² = (KVA)² - (KW)² (KVAR)² = (1824.4 KVA)² - (1503.3 KW)² (KVAR)² = (3, 328,435 KVA) - (2, 259,910 KW) (KVAR)² =1, 068,525 KVAR= √ 1, 068,525 KVAR= 1033 27 Paso 3. Analizar las Causas Los cálculos anteriores son de los valores actuales de los equipos. Ahora se desea conocer los valores si se aumentara el factor de potencia hasta 0.98. Ya conocemos la potencia real y el factor de potencia deseado. Por lo tanto, por medio de la siguiente fórmula conoceremos los KVA. KW= KVA (F.P.) KVA = KW / F.P. KVA= 1503.3 / 0.98 KVA= 1533.98 Ahora conociendo los KW y los KVA, se pueden calcular los KVAR mediante la siguiente fórmula: KVA= √ (KW²) + (KVAR²) Despejando los KVAR nos queda de la siguiente forma: (KVAR)² = (KVA)² - (KW)² (KVAR)² = (1533.98 KVA)² - (1503.3 KW)² (KVAR)² = (2, 353,093 KVA) – (2, 259,910 KW) (KVAR)² = 93,189.38 KVAR = √ 93,183.38 KVAR = 305.23 28 Paso 4. Planear e Implementar la Solución Una vez conociendo el valor actual de los KVAR y el valor que se desea tener nos da el resultado de los KVAR que se deben considerar para nuestro banco de capacitores. KVAR necesarios = KVAR conocidos – KVAR deseados KVAR actuales = 1033.7 KVAR deseados = 305.23 KVAR necesarios = 1033.7 – 305.23 KVAR necesarios = 728.5 Paso 5. Evaluar los Efectos Esto nos indica la capacidad del banco de capacitores necesario para aumentar el factor de potencia hasta un valor de 0.98, para el cual se necesitarían 15 capacitores de 50 KVAR (750 KVAR). 29 Cálculo de ahorro de energía Horarios que se trabajan en la trituración HORARIO TRITURACIÓN 06:30 a 09:30 si 09:30 a 11:00 paro por alimentos 11:00 a 13:30 si 13:30 a 14:30 paro por cambio de turno 14:30 a 18:00 si 18:00 a 19:00 paro por alimentos 19:00 a 20:00 si Toneladas trituradas por turno TURNO TONELADAS primero 7360 segundo 5860 Pago por demanda facturable COSTO DE KW COSTO DE COSTO DE COSTO DE EN DF KW/H EN DB KW/H EN DI KW/H EN DP $125.93 $0.6130 $0.7375 $2.3618 30 La demanda facturable se calcula de la siguiente forma. DF=DP+ [FRI máx. (DI-DP) + FRS máx. (DB-DI)] Donde: DF: demanda facturable DB: demanda base DI: demanda intermedia DP: demanda punta De acuerdo a las facturas obtenidas por Comisión Federal de Electricidad se toman los siguientes valores de las demandas máximas: Demanda máxima base: 144 KW Demanda máxima intermedia: 1542 KW Demanda máxima punta: 1512 KW FRI: 0.30 FRS: 0.15 DF= DP + [FRI máx. (DI-DP) + FRS máx. (DB-DI)] DF= 1512 + [0.30 (1542-1512) + 0.15 (144-1542)] DF= 1512 + 9 DF= 1521 Pago por KW consumido = DF / costo en KW en DF Pago por KW consumido = (1521)*($125.93) Pago por KW consumido = $191,550.15 De acuerdo a los KW/H consumidos en la demanda base, demanda intermedia, y demanda punta se tiene que pagar lo siguiente: Demanda base: 12,000 KW/H Demanda intermedia: 294,000 KW/H Demanda punta: 24,000 KW/H 31 En demanda base el pago es por consumo únicamente del alumbrado que se usa en ese horario. Pago (KW/H consumidores en DB)*(precio de KW/H) Pago = (12,000)*($0.6130) Pago = $7,356.97 En demanda intermedia el pago es por el consumo del equipo de trituración que es usado en ese horario. Pago = (KW/H consumidos en DI)*(precio de KW/H) Pago = (294,000)*($0.7375) Pago = $216,825.00 En demanda punta el pago es por consumo del equipo de trituración y del alumbrado que se usa en ese horario. Pago = (KW/H consumidos en DP)*(pago de KW/H) Pago = (24,000)*($2.3618) Pago = $56,683.70 Pago total de las demandas KW/H consumidos Pago demanda base $7,356.97 demanda intermedia $216,825.00 demanda punta $56,683,70 Total $280,825.67 Pago total de los KW/H y de los KW consumido Demandas Pago total de la DB, DI y DP $280,865.67 total de DF $191,550.15 Total $472,415.82 32 La cifra anterior es el pago mensual, para el cálculo del pago anual solo se multiplica por 12 Pago anual = $472,415.82(12 meses) Pago anual = 5, 668,989.84 Además se paga un cargo por tener bajo factor de potencia, el cual es mensualmente de $17,463.59 Paso 6. Estandarizar la Solución Propuesta para el ahorro de energía Si la hora que se trabaja en la trituración en la demanda de punta, se trabajara en el cambio de turno o en el horario de comida, el consumo de energía seria en la demanda intermedia y con esto se reducirían los costos de energía, además de que no se afectaría en lo más mínimo la producción que se tiene diariamente. Pago por demanda facturable Costo de la energía de acuerdo a CFE COSTO DE KW COSTO DE COSTO DE COSTO DE EN DF KW/H EN DB KW/H EN DI KW/H EN DP $125.93 $0.6130 $0.7375 $2.3618 Con nuestra propuesta la demanda punta únicamente consumiría lo del alumbrado que sería lo mismo que la demanda base en KW, la demanda intermedia se vería afectada ya que aumentarían los KW consumidos por la hora que se trabajaría de más y quedaría de la manera siguiente: Demanda máxima de base: 144 KW 33 Demanda máximo intermedia: 1713.33 KW Demanda máxima punta: 144 KW FRI: 0.30 FRS: 0.15 Demanda intermedia que se va a consumir: 1542/9 = 171.33 1542 + 171.33 1713.33 KW consumidos con la hora de más DF = DP + FRI máx. (DI-DP, 0) + FRS máx (DB-DI, 0) DF= 144 + (0.30)(1713.33-144) + (0.15)(144-144) DF = 144 + (0.30)*(1569.33) + (0) DF = 144 + 470.799 DF = 614.799 KW Pago por KW consumidos= DF / costo de KW en DF Pago por KW consumidos = (614.799)*($125.93) Pago por KW consumidos = $77,421.638 De acuerdo a los KW consumidos en la demanda base, demanda intermedia y demanda punta se tiene que pagar lo siguiente: Demanda base: 12,000 KW/H Demanda intermedia: 326,666.031 KW/H Demanda punta: 24,000 KW/H 34 En demanda base el pago es por el consumo únicamente del alumbrado que se usa en ese horario. Pago = (KW/H consumido en DB)*(precio de KW/H) Pago = (12,000)*($0.6130) Pago = $7,356.97 En demanda intermedia el pago es por el consumo del equipo de trituración que se usa en ese horario. DI = 294,000/1542 = 190.66 * 1713.33 = 326,666.031 KWH Pago = (KW/H consumido es DI)(precio de KW/H) Pago = (326,666.031)*($0.7375) Pago = $ 240,916.20 En demanda punta el pago es por el consumo del equipo de trituración y del alumbrado que se usa en ese horario. Pago = (KW/H consumidos en DP)*(precio de KW/H) Pago = (2,285.71)*($2.3618) Pago = $5,398.39 35 Pago total de las tres demandas KW/H Consumidas pago Demanda base $7,356.97 Demanda intermedia $240,916.00 Demanda punta $5,398.39 Total $250,670.59 Pago por demanda facturable KW Consumidos Pago Demanda facturable $77,421.64 Pago total de los KW/H y de los KW consumidos Demandas Pago Total de la DB, DI y DP $250,670.60 Total de DF $77,421.64 Total $327,792.23 36 El pago mensual actual de energía eléctrica es de $ 472,415.82 y el pago mensual con la propuesta seria de $ 327,792.24 Comparando los pagos actuales con los pagos de la propuesta veremos por medio de la siguiente tabla el ahorro que se tendría mensualmente y anualmente. Pago mensual Costo Actual $472,415.82 Propuesta $327,792.23 Ahorro mensual $144,623.58 Ahorro anual Pago anual Costo Actual $5, 668,989.84 Propuesta $3, 933,506.82 Ahorro $1, 735,483.02 37 X.- Resultados Obtenidos Paso 7. Reflexionar Sobre el Proceso Después de realizar el cálculo y el análisis sobre las ventajas de tener un banco de capacitores, se llega a la conclusión de que es una herramienta muy útil para asegurar un mejor funcionamiento de los equipos y sobre todo, reducir de una manera significativa el costo tan elevado que representa tener un bajo factor de potencia. El uso de un banco de capacitores implica una inversión que será recuperada en cierto tiempo, pero también constituye importantes beneficios para los equipos como para la economía de la empresa. 38 XI.- ANÁLISIS DE RIESGOS Son pocos los factores que puedan impedir la correcta implementación del proyecto, y por el contrario los beneficios que esto traería son más. Como en el capítulo de recursos humanos y materiales se describe, solo se necesita refacciones consideradas como críticas para mantener en el almacén. Si se considera que estas refacciones son vitales para el correcto funcionamiento del proyecto, el departamento de almacén no deberá tener ningún inconveniente para la adquisición de estas. Es quizás en el recurso humano en donde se puede encontrar un riesgo para la implementación del proyecto. Debido a que se requiere de la participación del personal involucrado del departamento eléctrico y del de mantenimiento. Aunque esto no representaría un problema si la gente involucrada entiende los beneficios que trae consigo el buen manejo de las actividades de mantenimiento. 39 XII. Conclusiones 1. El factor de potencia se puede definir como la relación que existe entre la potencia activa (KW) y la potencia aparente (KVA) y es indicativo de la eficiencia con que se está utilizando la energía eléctrica para producir un trabajo útil. 2. El origen del bajo factor de potencia son las cargas de naturaleza inductiva. Entre las que destacan los motores de inducción, los cuales pueden agravarlo si no se operan en las condiciones para las que fueron diseñados. 3. El bajo factor de potencia es causa de recargas en la cuenta de energía eléctrica, los cuales llegan a ser significativos cuando el factor de potencia es reducido. 4. Un bajo factor de potencia limita la capacidad de los equipos con el riesgo de incurrir en sobrecargas peligrosas y pérdidas excesivas con el dispendio de energía. 5. El primer paso en la corrección del factor es el preventivo mediante la selección y operación correcta de los equipos. Por ejemplo, adecuando la carga de los motores a su valor nominal. 6. Los bancos de capacitores son la forma máspráctica y económica para mejorar el factor de potencia, sobre todo en instalaciones existentes. 7. El costo de los capacitores se recupera rápidamente, tan solo por los ahorros que se tienen al evitar los recargos por bajo factor de potencia en el recibo de energía eléctrica. 8. Entre más cerca se conecten los capacitores de la carga que van a compensar, mayores son los beneficios que se obtienen. 40 9. Cuando las variaciones de la carga son significativas, es recomendable el empleo de bancos de capacitores automáticos. 10. La corrección del factor de potencia pueden ser un problema complejo. Recurrir a especialistas es conveniente, sino se cuenta con los elementos necesarios para resolverlo. 41 XIII.- Recomendaciones Haciendo un análisis de cuáles serían los beneficios de la implementación de este proyecto en otras áreas de la empresa, tomando en cuenta que las paradas por falta de refacciones de mantenimiento se eliminen, se tendrían buenos beneficios en el aumento de la productividad. A continuación se presenta un análisis tomando en cuenta que las pérdidas por falta de refacciones se eliminaran: PARTIDA PÉRDIDAS HORAS AL MES PERDIDAS 1 Falta de refacciones 48 2 Apagones 3 3 Falta de personal 16 5 Falta de herramienta especializada 24 8 Falla de mecanismos automatizados 8 9 Otros 15 TOTAL 114 42 XIV. Referencias Bibliográficas 1. Eguiluz LI, Magaña M. El factor de potencia del sistema, su relación con las pérdidas de distribución en redes distorsionadas y efectos del empleo de condensadores en la mejora del FP 3 a ed. Ed. E.T.S.I.I.T, Cantabria.2001. pp: 34-37. 2. Enríquez Harper G. El libro práctico de los generadores, transformadores y motores eléctricos 2a ed. Ed. Limosa, México D.F. 2004. pp 112-118. 3. Barcón S, Guerrero R. Factor de potencia filtrado de armónicas: En Corrección del factor de potencia calidad de la energía 2a ed. Ed. Mc. Graw Hill, México, D.F. 2008. pp: 46-50. 4. Melman J. electricidad: En El factor de Ed.Hispanoamericano, México D.F. 2002. pp: 95. potencia 3a ed. 5. Gómez I. Ingeniería Eléctrica: En Sistemas eléctricos de potencias 1a ed. Ed. Pearson, México, D.F. 2003. pp: 39. 6. Weedy B. M. Eléctricos de gran potencia 3a ed. Ed.Reverte, México D.F. 2001. pp: 17-19. 7. Mujal R. M. Protecciones de sistemas eléctricos de potencia 1a ed. Ed.Ediciones UPC, México D.F. 2002. pp: 130-137. 8. Brokering W, Palma R. Los sistemas eléctricos de potencia 2a ed. Ed. Pearson, México D.F. 2008. pp: 110-113. 9. Velasco J.I. Ahorro de energía eléctrica: En Implementación metodológica 2a ed. Ed. Mc Graw Hill, México D.F. 2003. pp: 37. 10. Ned M. Electrónica de potencia: En Convertidores, aplicaciones y diseño 2a ed. Ed. Mc Graw Hill, México D.F. 2009. pp: 113. 43