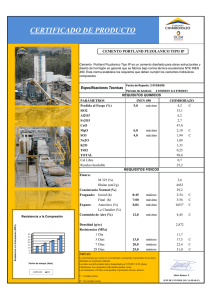

universidad nacional de chimborazo facultad de ingeniería

Anuncio