control of microstructural degradation by means of the non

Anuncio

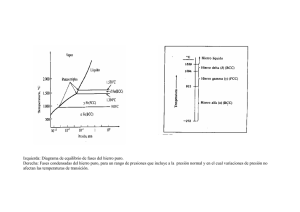

BACK CONTROL OF MICROSTRUCTURAL DEGRADATION BY MEANS OF THE NON DESTRUCTIVE TECHNIQUE OF METALOGRAFIC REPLICA Edmundo González (1) Pablo Raffo (1) Ezequiel Pascuali (1) Héctor Sbuttoni (1) ABSTRACT The components or equipment used in industries are designed to work safely over a period of time, and a designed working life time is set. The assessment of microestructural degradation is carried out mainly in metallic parts exposed to high working temperatures; this helps to determine the degradation level and also, to establish the residual life of the equipment. For this reason, frequent inspections are performed in boilers, torpedo cars, blast furnace tuyeres, batch annealing furnaces, etc. The non-destructive technique for metallographic replicas allows the user of the equipment to know the evolution of the microestructural degradation of the materials caused by the effect of temperature and time. With this is possible to carry out a plan for replacement or new investment, foreseeing any breaking or failure due to mechanical properties reduction or creep cracking. Since September 2005, the Argentine Iron and Steel Institute has offered a new service of non-destructive tests which consist in obtaining metallographic replicas in accordance with the 1351-01 ASTME standard. This aims to observe the material microstructures in situ without any sample extraction. Key words: replica, equipment inspection, mechanical properties (1) Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicolás, Provincia de Buenos Aires, Argentina. 16th IAS Rolling Conference, 2006, San Nicolas, Argentina 513 CONTROL DE LA DEGRADACIÓN MICROESTRUCTURAL POR MEDIO DE LA TÉCNICA NO DESTRUCTIVA DE RÉPLICAS METALOGRÁFICAS Edmundo González (1) Pablo Raffo (1) Ezequiel Pascuali (1) Héctor Sbuttoni (1) 1. INTRODUCCION. Los componentes o equipos de plantas industriales son diseñados para un cierto período de funcionamiento seguro, y establece un tiempo de vida útil de diseño. La evaluación de la degradación microestructural se realiza fundamentalmente en piezas metálicas que se encuentran sometidas a elevadas temperaturas de servicio; para determinar el estadío de degradación microestructural que posee el material y permite establecer el período de vida residual que se les puede otorgar a los equipos. Por este motivo son frecuentes las inspecciones periódicas en calderas, vagones termo, bocinas de alto horno, campanas de recocido, etc. La técnica no destructiva de réplicas metalográficas, permite al usuario de los equipos o elementos, conocer mediante inspecciones periódicas (generalmente anuales), la evolución de la degradación microestructural de los materiales por efecto temperatura-tiempo. Con ello es posible realizar una planificación para su recambio o reinversión anticipándose a roturas o fallas de los materiales por reducción de sus propiedades mecánicas o por fisuración por “creep”. Desde Septiembre de 2005, el Instituto Argentino de Siderurgia cuenta con un nuevo servicio de ensayos no destructivos que consiste en la obtención de replicas metalográficas de acuerdo a la norma ASTM E-1351-01. Su objetivo es la observación in situ de las microestructuras de materiales sin necesidad de extracción de muestras. 2. DESCRIPCION DEL METODO DE OBTENCIÓN DE REPLICAS METALOGRÁFICAS Y EVALUACION. Para la evaluación de la microestructura del material que forma parte de un equipo sometido a temperatura, es importante tener en cuenta las transformaciones estructurales que ocurren en la superficie y que pueden dar lugar a una interpretación errónea. Por lo tanto en todos los casos, se debe remover el óxido de la superficie junto con la capa decarburada, que por lo general tiene una profundidad que oscila entre los 0,10 mm y los 0,50 mm. Para tal fin se efectúa un desbaste grueso por medio del amolado de la superficie, el cual debe eliminar las capas antes mencionadas y dejar una superficie plana. Posteriormente se procede al desbaste fino con papeles de carburo de silicio o alúmina, hasta el grano 600. Por último se realiza el pulido final de la superficie, que puede efectuarse de forma mecánica, con pasta de diamante de 6 y 1 µm sobre un fieltro de pelo, o realizar el pulido electrolítico de la superficie. Este último es el que mayores ventajas presenta, ya que es rápido de realizar, la superficie queda libre de deformación y el calentamiento es mínimo. En la figura 1 se muestra a personal del IAS realizando los procesos de amolado y pulido mecánico. (1) Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicolás, Provincia de Buenos Aires, Argentina. 514 16th IAS Rolling Conference, 2006, San Nicolas, Argentina Figura 1. Izquierda: proceso de amolado; derecha: pulido mecánico. Figure 1. Left: grinding process; right: mechanical polishing Finalizado el proceso de pulido, se revela la microestructura con reactivo metalográfico apropiado para cada material y limpiando la superficie con alcohol o acetona. El proceso de extraer la réplica metalográfica consiste en humedecer con solvente una lámina de acetato de celulosa y aplicarla sobre la superficie previamente preparada para, obtener una fiel reproducción de la microestructura. Esta lámina es retirada y colocada entre dos vidrios porta objeto para luego ser observada en microscopio óptico. 3.1. Transformaciones microestructurales que ocurren durante el creep de un acero ferritico perlitico En los aceros ferriticos perliticos, utilizados en componentes que se encuentran en servicio a altas temperaturas, su microestructura está compuesta por el microconstituyente ferrita o hierro alfa y el microconstituyente perlita o bainita, formados por láminas de ferrita y Fe3C. Este tipo de microestructura podemos encontrarla en piezas sin uso, que al exponerlas a temperaturas y tensiones elevadas durante el servicio, sufren cambios microestructurales en función del tiempo. Estos cambios se producen en el microconstituyente perlita o bainita, donde los carburos (Fe3O) que originalmente están en forma laminar van transformándose en carburos esferoidales. Esta transformación disminuye las propiedades mecánicas del material ya que los carburos en forma esferoidal le infieren menor resistencia al acero. El análisis no destructivo mediante réplicas metalográfícas permite evaluar el grado de transformación que tiene lugar en las colonias de perlita y la esferoidización de los carburos. En los aceros sometidos a condiciones de creep es de suma importancia conocer la secuencia con que ocurren estas transformaciones para tratar de establecer una relación entre éstas y la magnitud del daño en un componente. Toft y Marsden han elaborado una secuencia de transformación al estudiar, mediante metalografía tradicional y observación al microscopio óptico, muestras de tubos de acero 1Cr-0,5Mo que operaron en régimen de creep, determinando el grado de esferoidización de la perlita. En la figura 2 se muestra los seis diferentes estadíos, los cuales se clasifican desde la microestructura inicial, material antes de comenzar el servicio, continuando con las distintas etapas de transformación de la perlita, precipitación de carburos, y finalmente con la nucleación, crecimiento y coalescencia de microcavidades. 16th IAS Rolling Conference, 2006, San Nicolas, Argentina 515 Figura 2. Clasificación de la condición microestructural (estadíos microestructurales). Figure 2. Classification of microestructural condition (microestructural grades) Las características de estas secuencias dependen esencialmente de la composición química del acero, de la microestructura inicial, temperatura de operación y de la tensión a la que esta sometido el componente. Pero muchas veces no se conocen todos los parámetros antes indicados o también ocurre que las temperaturas de operación, en algún momento del proceso sobrepasa la temperatura teórica, disminuyendo la vida residual del componente. En las figuras 3 a 8 se observan dichos estadíos, presentes en trabajos de réplicas realizados desde Septiembre de 2005 hasta la fecha. Figure 3. Estadio A de degradación microestructural Ferrita y Perlita laminar correspondiente a un material sin uso Figure 3. Grade A of microstructural degradation. Ferrite and laminar pearlite from material without use 516 Figura 4. Estadio B de degradación microestructural. Primeros signos de esferoidización usualmente acompañado por precipitación en bordes de grano. Figure 4. Grade B of microestructural degradation. First signs of spheroidization usually accompanied by precipitation in grain edge 16th IAS Rolling Conference, 2006, San Nicolas, Argentina Figure 5. estadio C de degradación microestructural. Esferoidización intermedia de la perlita con presencia de algunos carburos laminares. Figure 5. Grade C of microstructural degradation. Intermediate spheroidization of the pearlite, with the presence of some laminar carbides Figura 6. Estadio D de degradación microestructural. La esferoidización es completa pero algunos carburos todavía permanecen agrupados en las colonias originales de perlita Figure 6. Grade D of microestructural degradation. The spheroidization is complete but some carbides remain in the original pearlite colonies Figura 7. Estadio E de degradación microestructural Los carburos se muestran dispersos dejando pequeñas trazas de las áreas originales de perlita. Figure 7. Grade E of microestructural degradation. The carbides appear scattered leaving little traces of The original pearlite areas. Figura 8. Estadio F de degradación microestructural. El tamaño de algunos carburos se ha incrementado por coalescencia. Figure 8. Grade F of microestructural degradation. The size of some carbides has increased because of coalescence. Una vez determinado el estadío de degradación, conociendo el rango de temperatura de operación del componente, se puede estimar la vida residual mediante el diagrama Tiempo-Temperatura de la figura 9. Este diagrama muestra la velocidad de los cambios microestructurales de un acero al carbono normalizado. Estos resultados pueden ser utilizados como criterio de evaluación de la vida residual de un componente conociendo la temperatura y el grado de esferoidización en un componente. 16th IAS Rolling Conference, 2006, San Nicolas, Argentina 517 Figura 9. Diagrama Tiempo-Temperatura. Figure 9. Time-Temperature diagram 3.2. Metodos para evaluar cavidades por creep de un acero ferritico Las réplicas metalográficas también suministra información acerca de la presencia y evolución de microcavidades. Este tipo de daño se presenta particularmente en zonas afectadas por el calor (grano grande y martensita) y en las zonas de fusión de los cordones de soldadura. En la formación y crecimiento de las cavidades tienen gran influencia las impurezas, el tamaño de grano, el estado de tensiones (tensiones residuales) y la estructura acicular. Neubauer y Wedel estudiaron la evolución de las microcavidades, sobre el final de la etapa secundaria y principios de la etapa terciaria, proponiendo una guía para la operación segura de un componente. En la figura 10 se observa una correlación entre la formación y evolución de las microcavidades y una curva esquemática de creep. Daño A: Mínimo de 3 años de funcionamiento normal hasta una nueva inspección. Daño B: Mínimo de servicio de 1 a 1,5 años y realizar una nueva reinspección. Daño C: Puede continuar en servicio hasta reparación por un tiempo de medio año. Daño D: Se debe reparar inmediatamente. Figura 10. Correlación entre una curva de creep y la formación y evolución de microcavidades. Figure 10. Correlation between a creep curve and the formation and evolution of microcavities. 518 16th IAS Rolling Conference, 2006, San Nicolas, Argentina Se debe tener en cuenta que este trabajo no provee información sobre composición química del acero, microestructura de partida, nivel de tensión y temperatura con las cuales fue obtenida la correlación de la figura 10. El método de evaluación de Neubauer y Wedel es cualitativo y hoy cuenta con cinco estadíos de daño por creep, los cuales se muestran en la figura 11. Daño A: Sin daño. No es necesario tomar ninguna medida. Daño B: Cavidades aisladas. Reinspección en 3 años. Final de la etapa secundaria II Daño C: Cavidades orientadas. Reinspección en 1 o 2 años. Comienzos del creep terciario Daño D: Microfisuras. Reinspección en medio año. Daño E: Macrofisuras. Reparación inmediata del componente. Figura 11. Clasificación del daño por cavitación. Figure 11. Classification of damage caused by cavitation. Un método cuantitativo de evaluación de vida residual consiste en determinar el denominado “Parámetro A”, el cual relaciona el grado de daño con la fracción de vida remanente del componente. El parámetro A está definido como : A = Bordes de grano con cavidades / Bordes total de grano. En la figura 12 se muestra la forma de realizar las mediciones. Figura 12. Esquema para la determinación del parámetro A. Figure 12. Diagram for setting parameter A. 16th IAS Rolling Conference, 2006, San Nicolas, Argentina 519 El conteo de bordes se realiza sobre distintas líneas paralela a la dirección de máxima tensión principal y contando un mínimo de 400 granos para que el valor sea confiable y preciso. Además la determinación no deberá estar influenciada por el procedimiento de toma de réplica, no debe depender de las dimensiones de las cavidades y deberá ser de simple aplicación. Por último, una vez obtenido el valor del “Parámetro A” se determina la vida remanente del componente, ingresando este valor en la curva de creep específica del material analizado. En la figura 13 se muestra un ejemplo. Figura 13. Ejemplo de curva de creep para determinar la vida remanente del componente. Figure 13. Example of a creep curve establishing the residual life of the component. Viswanathan ha establecido una relación entre el rango de vida consumida y la clasificación de Neubauer y Wedel para el acero 1Cr-0,5Mo. En la figura 14 se muestra la fracción de vida consumida que está definida por el tiempo gastado en servicio / el tiempo total hasta la falla. Figura 14. Correlación entre el parámetro de clasificación de microcavidades y la fracción de vida consumida para acero 1Cr-0,5Mo. Figure 14. Correlation between the parameter of microcavities classification and consumed life fraction. 520 16th IAS Rolling Conference, 2006, San Nicolas, Argentina 4. LIMITACIONES DE LOS MÉTODOS DE EVALUACIÓN Las limitaciones en las secuencias de degradación microestructural en los aceros ferriticos perliticos, según el criterio de Toft y Marsden dependen esencialmente de la composición química del acero, de la microestructura inicial, temperatura de operación y de la tensión a la que esta sometido el componente. Como ya dijimos, la temperatura de operación del proceso puede sobrepasar la temperatura teórica, disminuyendo la vida residual del componente. Otro parámetro a tener en cuenta es la microestructura original del material de la pieza. Esto es así porque la velocidad con que ocurren las transformaciones en aceros sometidos a condiciones de creep depende en gran medida, de su microestructura inicial, ya que dos aceros con la misma composición química, en función del tipo de tratamiento térmico recibido durante su proceso de fabricación, pueden presentar diferentes microestructuras. Por ejemplo, un acero 1Cr-0,5Mo, antes de ser sometido a condiciones de servicio, muestra variaciones que van desde ferrita + perlita, ferrita + perlita + bainita hasta ferrita + bainita. Dobrzanski y Hernas han estudiado el efecto de las microestructuras con respecto a la resistencia el creep. La variación de la tensión en función del parámetro de Larson-Miller (PLM = T(C + log tr)*10-3) para el acero 1Cr-0,5Mo se muestra en la figura 15. En dicha figura también se superpone la resistencia al creep promedio, Rz. En la figura 16 se observan los resultados de la elongación a 550 °C. Figura 15. Resistencia al creep en función del PLM para diferentes estructuras iniciales. Figure 15. Creep resistance according to PLM for different initial structures. Figura 16. Elongación en función del PLM para estructura inicial de bainita + ferrita 1, bainita + perlita + ferrita 2, ferrita + perlita 3 Figure 16. Elongation according to PLM for initial structure of bainite + ferrite 1, bainite + perlite + ferrite 2, ferrite + pearlite 3. 16th IAS Rolling Conference, 2006, San Nicolas, Argentina 521 El acero constituido por ferrita + bainita presenta la mayor resistencia al creep, sin embargo posee una muy reducida elongación a 550 °C. Cuando la microestructura consiste en ferrita + perlita se tiene una mayor elongación, pero menor resistencia al creep. Opiniones hasta ahora existentes sobre el rol del estado inicial del acero (estructura y propiedades) y su influencia sobre el comportamiento en servicio son modificadas por la aparición de nuevas evidencias. Se ha encontrado que la ferrita + perlita es la mejor microestructura para componentes de acero clase 1Cr-0,5Mo que operan en condiciones de creep. Aunque la resistencia al creep de tales estructuras es mas baja que la de aceros que contienen bainita, su estabilidad microestructural es significativamente mayor porque presenta menor velocidad de descomposición que la perlita (fragmentación, esferoidización) en comparación con la velocidad de descomposición de la bainita y necesita mayor tiempo para alcanzar la estructura de ferrita + carburos dispersos. Las consideraciones anteriores implican que aun para una misma clase de composición química del acero, de no ser tenida en cuenta la microestructura de partida, pueden generarse incertidumbres al realizar evaluaciones basadas en secuencias de transformaciones de la misma. En efecto, la estructura de equilibrio la cual consiste en ferrita + carburos dispersos, usualmente es asociada con un avanzado estado de daño microestructural. Dos aceros de la misma composición química pueden presentar similares estados intermedios de daño. Sin embargo, si uno de ellos contiene en su estructura inicial bainita y el restante perlita, el primero alcanzará antes el equilibrio. O sea, de no tener en cuenta esta variable, una estimación de la vida residual puede conducir a resultados erróneos. 5. CONCLUSIONES. La técnica de ensayo no destructivo de replicas metalográficas, posibilita controlar componentes que se encuentran sometidos a elevadas temperaturas de trabajo, permitiendo realizar una planificación para su recambio, anticipándose a roturas o fallas de los materiales por reducción de sus propiedades mecánicas o por fisuración por “creep”, teniendo beneficios económicos, al extender la vida útil del componente y evitando fallas imprevistas. REFERENCIAS. x x x x x x Ovejero García, J, Metalografía No Destructiva. Aplicación a la vida residual Dobrzanski, J., Hernas, A.,1995, “Correlation between phase composition and life-time of 1Cr-0,5Mo steels during long-term service at elevated temperatures”, Journal of Materials Processing Technology, 53, pp 101-108. Dobrzanski, J., Hernas, A., 1996, “Relationship between microstructure and residual life time of low alloy Cr-Mo steels”, Proceedings of the Six International Conference on Creep and Fatigue. Neubauer, B., Wedel, U., 1983, “Restlife estimation of creeping components by means of replicas”, in Advances in Life Prediction Methods, Woodford D.A. and Whitehead J.R., Ed., ASME, pp 307-314. Toft, L.H., Marsden, L.I.M., 1961, “The structure and properties of 1Cr-0,5Mo steel after service in CEGB power stations”, Iron and Steel Institute, Nº 70, pp 276-294. Viswanathan, R., 1988, “Residual Life Techniques for Plant Life Extension”, Materials Sciences Engineering, A 103, pp 131-139. START 522 16th IAS Rolling Conference, 2006, San Nicolas, Argentina