Diapositiva 1

Anuncio

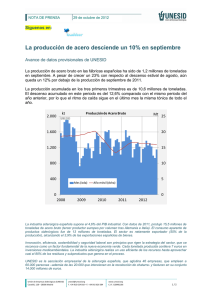

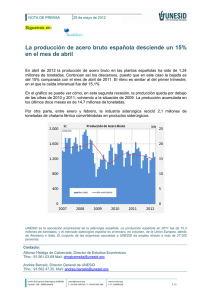

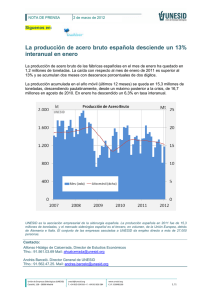

ACADEMIA NACIONAL DE LA INGENIERÍA Y EL HÁBITAT EL DESARROLLO DE LAS INDUSTRIAS DEL HIERRO Y EL ACERO Gonzalo J. Morales Caracas, 28 de septiembre de 2005 ETAPA COLONIAL Se reconocían los gremios de artesanos. Los oficios especializados se aprendían practicando con los especialistas durante el tiempo estipulado para cada maestría. Se suscribían contratos de trabajo documentados. En 1578, la Relación Geográfica dedicada a la ciudad, señala la potencialidad agrícola del valle de El Tocuyo, donde “...pueden haber regadíos para abastecimiento de la tierra y cañaverales de azúcar...” En Barquisimeto se firmó el 7 de mayo de 1648 un contrato de trabajo entre Blas Bello, maestro herrero, morador en Barquisimeto, “se obliga a enseñar a....Baltasar de los Reyes su oficio de herrero por tiempo de cinco años....y se obliga a darle cada año una camisa de lienzo o cañamazo y pasado el dicho tiempo le dará un macho, un martillo, una vigornia y dos pares de tenazas. Y si pasado el tiempo no le hubiere acabado de enseñar, se obliga a darle dos reales de plata cada dia que aprenda con el oficial que le pareciere, hasta que haya aprendido el oficio....” Para 1764, Joseph Luis de Cisneros comenta la economía del centro de Venezuela, “cultivo y comercialización de cacao...y producción de azúcar blanca y prieta...”. Para 1775, en el área de Barquisimeto, el valor del movimiento económico es de 120.268 pesos en azúcar y papelón, 116.000 pesos en El Tocuyo, 15.400 pesos en San Felipe y 3.300 pesos en Carora. En 1779 el Obispo Mariano Martí señala que “no dexa de cogerse acá algún dulce o papelón....”. Anteriormente, en 1776, informa que además de trapiches y haciendas de caña dulce...”. Lo anterior significa que ya se estaban instalando trapiches en el área barquisimetana, lo cual preparaba la necesidad de instalar fundiciones futuras y trabajo para artesanos del área metalmecánica, tal cual ocurriría posteriormente, entrado el siglo XIX. En la construcción del Convento de las Carmelitas, en Caracas, 1736, entre los artífices figura el herrero Nicolás de León. En la descripción de las casas del siglo XVIII se indica que éstas tenían balcones con barandales de hierro forjado, lo cual era escaso por el alto costo del hierro en esos tiempos. Las fortalezas coloniales venezolanas estaban dotadas con artillería variada: el Castillo de Araya, construído desde 1628, dotado con treinta cañones de bronce y hierro; las fortificaciones de La Guaira, construídas a partir de 1668, con 134 cañones; las fortalezas de Cumaná, construídas a partir de 1523, siendo el principal de éstos el de Santa María de la Cabeza con doce piezas de artillería y otros fortines, cada uno con su artillería. En Maracaibo, artillería. Es posible que se intentara construir artillería. La Guipuzcoana en 1728 construyó edificaciones, tasadas en 1785 y evaluadas en 1798 por los alarifes, en el de Caracas, por José Gervasio Villanueva, de herrería. En La Guaira estaba la tonelería, tasado, por el maestro de montajes de artillería y obras de fortificación Juan Antonio de los Reyes y por el maestro herrero José Martín Salcedo. En la casa de San Felipe, en 1790, el oficial herrero José Francisco Rosales. En Maracaibo, el herrero José Manuel León y el maestro armero Agustín de las Casas. SIGLO XIX HERRERIA Y FUNDICION En Mérida, 1811, el Canónigo Uzcátegui fabricó 16 cañones y otras armas en una fundición montada por él mismo, para lo cual utilizó campanas. (Ref.10) En Caracas, la primera fundición la instaló Frederick Alfred Jahn en 1836, altamente entrenado en Alemania . Allí se fabricaron piezas para trapiches y, posteriormente, se fundieron cañones para la artillería del ejército. En 1842 se instaló en Caracas la fundición de Winkeljohann, que existió hasta 1945. Allí se fundían y mecanizaban piezas para los trapiches y fue la mayor en Venezuela, con tornos y otras maquinarias, que a principios del siglo XX eran muy modernos. La primera refinería de azúcar la instaló en Maracay N. Souvage, en 1844. Las piezas de fundición requeridas por los trapiches originaron la instalación de otras fundiciones. MECANICA El ferrocarril Puerto Cabello-San Felipe, construido en 1853, originó la venida al país de mecánicos y otro personal técnico. LOS FERROCARRILES La construcción de ferrocarriles fue un factor de introducción de tecnología y de enseñanza técnica en el país. Ferrocarril Caracas-La Guaira En la línea mas antigua, el Ferrocarril inglés de Caracas-La Guaira, entre 1881 y 1883, con 36.65 km. de longitud, intervinieron en los primeros estudios seis ingenieros, los venezolanos Felipe Serrano, Miguel G. Oropeza, Carlos Navas Spínola, Antonio Casano y Ricardo Tovar y uno cubano, Manuel Obando. Los estudios comenzaron en 1873 con el ingeniero inglés Robert Francis Fairlie y, el ingeniero F.A.B. Geneste con otros tres ingenieros, Alexander, Garland y Pagan. En 1877, otros cinco ingenieros revisaron ese proyecto: Juan José Aguerrevere, Luciano Urdaneta, Pedro José Sucre, Roberto García y Julián Churion. Entre 1880 y 1881 se ratifica el contrato final con William Anderson Pile, por parte del Ministro de Obras Públicas, ingeniero Jesús Muñoz Tebar. Intervino el ingeniero Ricardo Tovar. Revisó las cantidades de obra una comisión con los ingenieros José Cecilio Castro y Tomás Soriano. Entregada en 1883, por la empresa constructora James Perry & Cia, representada por sus ingenieros Thomas Robinson y Philip A. Fraser. Material rodante:seis locomotoras, 10 coches para pasajeros, 28 vagones para carga, 22 vagones para carga descubiertos. En la Estación de Caracas había un taller de maquinaria. Gran Ferrocarril de Venezuela, de Caracas a Valencia En 1888 el Gobierno firmó contrato con Fried. Krupp de Alemania, representada por el ingeniero Lorenz Albert Müller para construir una línea desde Caracas hasta San Carlos. Tenía un longitud de 179 kms. Después vinieron los ingenieros Jungbecker y Carl Plock. Posteriormente los ingenieros Ferdinand Westphal y Ferdinand Bayer. También intervinieron las fábricas Sächsische Maschinenfabrik (las locomotoras) y la Union Aktiengesselschaft für Bergbau, Eisen una Stahl-Industrie (durmientes y anclaje para los rieles). Gutehoffnunshütte y Köln-Deutz, Zipen &Charliet proveyeron los vagones. El carbon procedía del Ruhr. El personal técnico: 19 ingenieros alemanes, 28 ingenieros venezolanos y 5 de otras nacionalidades. Trabajaron obreros venezolanos, alemanes, italianos y polacos. En la Estación de Palo Grande, en Caracas, y en la de San Blas en Valencia, la empresa fundó los dos más grandes talleres mecánicos existentes en el país, dotados con la maquinaria para la reparación y la conservación de las locomotoras y vagones. Estableció, además, otros dos talleres de segundo orden en las estaciones de Maracay y La Victoria. Material rodante: 17 locomotoras, 32 vagones de pasajeros, 131 de carga y 30 para el transporte de ganado, 3 grúas, 3 romanas para pesar vagones, 30 trollies, 6 aparatos giratorios de vía y 6 velocípedos de vía. Ferrocarril del Táchira En diciembre de 1892 se firmó contrato entre el Gobierno y el Credit Mobilier de Paris, representado por los señores Andrés, Benito y Juan Roncajolo, para construir un ferrocarril entre Encontrados y La Fría. Terminado en 1895. Trazado y estudios técnicos por misión técnica dirigida por el ingeniero Francisco Andrade. Con longitud de 105 kms. El material rodante lo constituían 4 locomotoras, 4 vagones para pasajeros, 24 vagones de carga, 10 plataformas, giratorias de vía, trollies y velocípedos de vía. Taller mecánico equipado para reparaciones de material y maquinaria. Ferrocarril de Santa Bárbara a El Vigía Contrato de construcción suscrito en 1891 por el Ministro de Obras Públicas ing. Germán Jiménez con Charles Weber. Longitud de 60 kms., tuvo poca duración. En 1903 el ingeniero Eduardo Ocanto informó que la vía estaba en completo abandono. En la estación de Santa Bárbara, en el taller mecánico no existía mas que un taladro, una fragua en mal estado y otros pequeños útiles de poca importancia. Material rodante:10 locomotoras, 27 vagones, una placa giratoria, cuatro calderas. Con respecto a otras líneas que funcionaron en diversas regiones del país, todas ellas requerían el concurso de personal técnico. OTRAS OBRAS En el contrato de construcción del edificio del Capitolio de Caracas, en 1873, el contrato de obras de herrería fue dado a la firma F.G.Jahn, representada por Alfredo Jahn, quien se comprometió a construir 12 ventanas de hierro ornamentales con cabilla de una pulgada, que debía entregar a la razón de tres ventanas semanales. En la construcción de la iglesia de La Pastora, en Caracas, en 1889, se cita a Gregorio Martínez como artesano de las obras de herrería. En la construcción del acueducto de La Victoria, en 1877, se debía instalar una fuente, la cual llegó destrozada a su destino. Cuando Guzmán Blanco apremió al Ministro de Obras Públicas ingeniero Cecilio Castro que procediera a su reparación, no se encontró ningún ingeniero que lo pudiese hacer, hasta que al fin encuentran a un ingles. Entonces se cursan los siguientes telegramas: del Ministro Castro al ingeniero Landaeta: “Va un inglés a componer la pila. Busque un intérprete porque el inglés no habla español”. Contesta Landaeta desesperado: “El inglés es herrero y mecánico y los trabajos de la pila son de latonería......y no sabiendo el inglés soldar, sírvase decirme qué hago con él”. Tantas angustias tuvieron un feliz término, pues con los servicios de un humilde latonero local y con un poco de cemento, el ingeniero Landaeta resolvió el problema y al fin comunicó al Ministro: “El inglés se fue ayer para ésa”. (Ref.13). Puede concluirse que, durante la segunda mitad del siglo XIX trabajaron en Venezuela, en diversas obras, muchos ingenieros y técnicos extranjeros y venezolanos, quienes fueron los que trajeron y adaptaron al país los desarrollos técnicos del siglo XIX. SIGLO XX DESCUBRIMIENTOS MINEROS Al inicio del siglo XX hay una incipiente actividad en la explotación del mineral de hierro. Entre 1912 y 1914, la Canadian Venezuelan Ore Company extrajo hasta 70.000 toneladas de menas, que exportó a los Estados Unidos. Después de la Primera Guerra Mundial, se aprobaron numerosos títulos de concesiones en el hoy Estado Delta Amacuro. PERIODO HASTA 1920. Dique y astillero de Puerto Cabello. El Ing.Luis Muñoz Tebar, en 1911, informa que la fundó el general Román Delgado Chalbaud, para reparar naves de guerra, por costo elevado en los astilleros extranjeros. Sus departamentos: carpintería y sala de modelos, fundición de hierro y cobre, taller mecánico, herrería y pisos para doblar curvas de barcos, depósito naval, aserradero, diques flotantes, máquina de hacer panelas de carbón, carpintería de botes, sala de torpedos, cobrería, armería, depósitos de coke y carbón, depósitos de materiales inflamables, draga, grúas, muelles, viviendas de empleados, enrielado y depósito de agua. Mas tarde se instaló una máquina para fabricar de clavos punta-Paris en todos sus tamaños. En 1911 se construyó otro astillero similar, totalmente de acero,con capacidad para 4000 toneladas. Se repararon buques de la Armada, también mercantes que lo requirieron y se emprendió la construcción de naves. El primero construido fue el “29 de enero”. ARTESANIA DEL HIERRO Y DEL ACERO Se debe destacar el aporte de ferreterías e importadores de equipos, maquinarias y utensilios para la industria, escasos en Venezuela, quienes al traerlos inspiraron a los venezolanos a aprender su uso y a pensar en una mayor utilización. También, que para 1920, funcionaban plantas eléctricas en Caracas, Valencia y Maracaibo, así como también en las capitales de estado, y en ciudades de importancia comercial, tales como Puerto Cabello, Valera, Carúpano. Mecánica La introducción del automóvil en Venezuela, desde 1904, indujo a la instalación de algunos talleres mecánicos automotrices, especialmente de reparación. A continuación sigue un resumen de la situación de Caracas, tomado de la publicación de 1920. Fundiciones Fundición Winkeljohann- Mauricio Sosa Báez- Casa fundada en 1842 Dotada con tornos y maquinaria moderna. Fabricante de toda clase de máquinas. Garantiza las fundiciones en hierro, cobre, plomo y zinc. Gibson & Mondolfi- Agentes de toda clase de máquinas- Instalaciones completas. Taller Mecánico y Fundición de la Fábrica de Vidrio. (Esq.Urapal). Escuela de Artes y Oficios para hombres.(Esq. San Lázaro). Luis Lebrún Sucrs. Ramón Elías Azern Herrerías y Herreros Herrería Pedro Aponte. Herrería Giuseppi Basso. Herrería y Carruajería Francisco de P.Churión. Herrería Miguel Delgado. Herrería Teodomiro Diaz. Herrería José Ma. Fuenmayor. Taller de Calderería y Herrería José Grasso. Herrería Adolfo Grübel. Herrería José Istúriz Herrería Lorenzo Maucó. Luciano Meza Chirinos, Encasquillador. Herrería F. Santiago Montilla. Marcelino Romero, Tornero. Herrería Joaquin Salgado. Además aparecen alrededor de una treintena de herreros. Latonerías y Latoneros Latonería de Torwaldo Agarrad. Latonería Rafael Báez. Latonería Pedro Bota. Latonería Francisco Bueno. Latonería Julián R. Camacho. Latonería Moderna de José María Correa. Latonería Juan Creazola. Latonería Blas Curvelo. Latonería Juan M. Delgado y Sella. Latonería Simón Fernández. Latonería F. De Borja Fuenmayor. Latonería José Manuel García. Latonería Gregorio González C. Latonería Juan Griazola. Latonería Juan Gutiérrez García. Latonería Narciso Huett. Latonería Antonio Mainone. Latonería Pedro Márquez. Latonería Humberto Moncada. Latonería Santiago Montilla. Latonería Pablo Paoli. Latonería Teófilo Rivero. Latonería Juan Ronsó. Latonería Joaquin Salgado. Latonería Juan Sequera, hijo. Latonería Federico Serafín. Latonería Enrique Strupp. Latonería Isaac Torres. Además están registrados alrededor de cincuenta latoneros. Mecánicos Taller Ramón Elías Azerm. Taller Mecánico F. Bustamante, reparación de máquinas de escribir Carlos Deternoz, Tornero. Taller Magdaleno de J. Diez. Santiago Espinosa, Fundidor. Fábrica de Vidrio y Cristal. Federico Falne, Tornero. Taller Juan María Fitte. Taller H. Lameda. Fundición Hermanos Lebrun. Teodoro Marín, Tornero. Mariano Matamoros, Fundidor. Taller Lorenzo Maucó. Taller Nicanor Meserón. Jesús Miranda, Tornero. Taller José Padrón. Taller Angel M. Pérez. Taller Mauricio Sosa Báez. Fundición Winkeljohann. Taller Luis Wuawoe. .Además están listados alrededor de doscientos mecánicos. FERRETERÍAS Guinand & Cia. Montemayor & Cia. Sánchez & Cia. Santana & Cia. Sucrs. ESTADO CARABOBO En Valencia estaban registradas doce herrerías, dos latonerías, En Montalban estaban registrados una herrería y una latonería. En Miranda estaban registradas una herrería y una latonería. En Puerto Cabello: Estaban registradas dos ferreterías, cuatro latonerías, treinta y un mecánicos, Disponía de un Dique y astillero. ESTADO MIRANDA En Río Chico estaban registradas tres ferreterías, dos latonerías y cuatro mecánicos. En el Municipio San José estaban registradas una herrería, dos latonerías y un mecánico. En Los Teques estaban registradas cinco latonerías, cuatro mecánicos y una herrería. ESTADO ZULIA En Maracaibo: Taller de Mecánica, Herrería y Fundición, de Graciliano Montero V. Reparaciones completas de maquinarias de todas clases. En el resto de la República había once ferreterías, cincuenta latonerías, cincuenta y dos herrerías, y cincuenta y cuatro mecánicos. Hubo estados donde no había ninguno. Hacia 1922 se instaló el taller de construcción de carruajes de Sinforiano Espinoza en San Juan, luego se mudó a San Martín y posteriormente a Catia, donde fundó Ensamblaje Superior. Hacia 1930 operaba en Catia la Fundición La Catalana de un señor Hipólito, quien fundía piezas varias para el comercio. Concurrentemente operaba la Fundición Odelco, la cual fue adquirida por el ingeniero Hugo L. Sterling, quien la amplió, la dotó de maquinaria y cubilotes modernos para suplir piezas a los trapiches y la denominó Talleres y Fundición Mecánica Catia, que opera hasta el momento actual. PERIODO 1930 HASTA EL AÑO 1940 Se estima que para 1936 había en Venezuela alrededor de 200 talleres artesanales pequeños. MINERIA En 1939, solicitó la U.S.Steel al gobierno venezolano información sobre los yacimientos denunciados de mineral de hierro, el gobierno exploró la región del bajo Orinoco, recibió un informe de los geólogos Guillermo Zuloaga y Manuel Tello,y declaró que los derechos de explotación de mineral estaban reservados a la Nación, aconsejó el desarrollo de una industria siderúrgica. (Ver Ref.4. Tomo 2, pag.693). Artesanos y profesionales. Los inmigrantes españoles venidos con motivo de la guerra civil española, posteriormente los portugueses y después los italianos con motivo de la II Guerra Mundial y otros de diversas nacionalidades conforman el núcleo de pioneros de la industria venezolana, especialmente en los talleres metal-mecánicos y metalúrgicos. En Mérida, se instaló una fundición de hierro, dotada de un cubilote, para fabricar ruedas para los trapiches. Entre otros se pueden mencionar a Félix Van Dam, a Eleazar Gómez Abreu, Taller Hispania de Godayol, a Pons, Cuni/ Campalans. PERIODO 1940-1950 Importaciones de acero durante la II Guerra. Durante la II Guerra Mundial continúa la importación de productos de hierro y acero, había gran escasez . Se inician empresas relacionadas con la fundición de hierro, talleres de mecanizado, fabricación de implementos agrícolas, conexiones de hierro fundido, talleres de estructuras metálicas, fabricación de tanques. Con motivo del auge económico y de la necesidad de importar, se establecieron, o consolidaron en Venezuela diversas ferreterías y ventas de materiales, algunas de las mas conocidas fueron: Sánchez / Cia. Eugenio Capuccio O. T. Stubbins Ortiz / Mejía Ferretería Caracas Gleason / Cia. Materiales Mendoza (cabillas) Fundación de AIMM, en 1943. Un grupo de industriales decidieron fundar en 1943 una asociación denominada, Asociación de Industriales Metalúrgicos (AIM), que después adquiriría el nombre Asociación de Industriales Metalúrgicos y de Minería de Venezuela (AIMM). Entre los mismos estuvieron Eleazar Gómez Abreu, Félix van Dam, Godayol, F. Montuenga, y otros. Esta asociación ha ocupado espacio importante dentro de la industria venezolana. MINERIA Descubrimiento del Cerro Bolívar en 1947. El descubrimiento y explotación de la mina El Pao marca el inicio de la moderna minería del hierro en Venezuela, y el despegue de una actividad exploratoria en Venezuela, en Guayana, para descubrir nuevos yacimientos. Así, el Cerro Bolívar, conocido como La Parida, descubierto en 1947, por los exploradores de la US Steel Company, señores Fallke Kihlstedt y Víctor Panlik. “En abril de 1947, geólogos de la Oliver Iron Mining confirmaron el descubrimiento hecho por Simón Piñero de mineral de hierro en el cerro La Parida (80 km. al sur de Ciudad Bolívar), conocido a partir de 1948, con el nombre de cerro Bolívar. Otro grupo de geólogos venezolanos dirigido por Gustavo Ascanio y Ernesto Alcaíno, descubrió, en 1949, el depósito de San Isidro, el mayor de todos por sus reservas probadas”. (Ref.4). La US Steel crea a su filial Orinoco Mining Co., en 1949, para explotar el yacimiento Cerro Bolívar. Inició su actividad de producción y exportación en 1954. Ensambladoras de vehículos (1948). Para 1948 la planta de la General Motors, instalada en Antímano, producía diversas marcas de automóviles. Con un área de 56.817 metros cuadrados. Instauró unidades de entrenamiento y capacitación de personal. Posteriormente, instalaron plantas allí mismo la Ford en Valencia y la Chrysler en Los Cortijos de Lourdes. En ese año, el consumo de productos de acero aumenta progresivamente hasta alcanzar 600.000 toneladas. La producción nacional apenas alcanzaba a cubrir el 4% de la demanda. La producción de mineral de hierro por la Orinoco Mining Co. comenzó en 1950 y alcanzó mas de 20 millones de toneladas anuales para 1960. Las reservas remanentes de mineral de hierro fueron estimadas en 2.000 millones de toneladas. En 1948 se instaló en Caracas, San Juan, el Taller Metal-mecánico de los Hermanos Montuenga, especializado en trabajos de herrería. Fábrica Nacional de Cabillas. El capital privado se interesó en desarrollar un proyecto. En 1946,un grupo de inversionistas venezolanos, entre ellos, Leopoldo Baptista, Martín Pérez Matos y Guillermo Machado Morales, fundaron la empresa Fábrica Nacional de Cabillas, para producir cabillas de acero, luego cambió su objetivo hacia la producción de faroles de hierro. SIVENSA, La Yaguara El promotor Miles Sherover, estadounidense, comienza a perfilar la posibilidad de instalar una acería, para fabricar cabillas, de 50.000 toneladas, pero no consiguió inversionistas. Con el apoyo de la empresa Mc Kee, de Cleveland, elaboró un proyecto con capacidad anual de 15.000 toneladas. Así surge la compañía Siderúrgica Venezolana S.A. (SIVENSA), en 1948, con capital inicial de dos millones de bolívares, siendo su principal accionista Miles Sherover y participando como accionistas Robert T. Brinsmade, Warren Smith, Oscar Augusto Machado y Carlos Morales. Su objetivo:producir cabillas de acero, alambrón, perfiles y otros productos de acero. Instalada en Antímano, estaba dotada de un horno eléctrico. Su primera colada, en 1950, con producción anual de cinco toneladas. SIDERURGIA PERIODO 1950-1960 Comienza la explotación y exportación de mineral por la Pao Iron Mines. Fundación de Puerto Ordaz en 1952. Sindicato del Hierro. Inversionistas venezolanos, se organizan para montar una planta siderúrgica y explotar una mina de hierro en Guayana.. Entre 1952 y 1953 se constituye bajo el nombre de Sindicato Venezolano del Hierro, integrado por 170 personas que aportan un capital inicial de 1.700.000 bolívares. Sus promotores: Eugenio Mendoza, Alberto y Gustavo Vollmer, Andrés Boulton, Oscar Augusto Machado M., Oscar Machado Zuloaga. La Krupp anunció en 1953 que podía otorgar financiamiento y tecnología para su desarrollo. Tuvo una buena recepción inicial por parte del gobierno. En 1954, presentó estudios para proponer una industria por etapas, con capacidad para 120.000 tons por año. Informes alemanes: Fried.Krupp, 1953; Eisenbau Essen, 1954. Ambas empresas estudiaron los recursos de materias primas. Estudiaron los yacimientos de carbón en Naricual y Río Guasare, en este último estimaron capas con un valor de dos mil millones de toneladas. OTRAS EMPRESAS Metalurgia menor: talleres mecánicos, herrerías, soldadura, latonería. Talleres automotrices: reparación de Radiadores, cajas de transmisión. Fábrica de Clavos en Los Flores de Catia, OIRAM (Mario Pérez Pisanti). Comienzo en 1954 de las operaciones de la Orinoco Mining Co. en Cerro Bolívar. INICIO Y DESARROLLO DE LA INDUSTRIA SIDERÚRGICA Conocidos los yacimientos de mineral de hierro y realizados convenios con las empresas norteamericanas para la explotación, comienza la política para su explotación comercial, que tendrá aceptación en el período 1945-1947:una política de coexistencia con las empresas foráneas, pero se avanza en el desarrollo de una industria siderúrgica nacional. La Corporación Venezolana de Fomento (CVF), adelantó un estudio de factibilidad para un proyecto siderúrgico, partiendo de una planta de reducción directa que aprovecharía gas de petróleo. Se mantiene durante el gobierno de Rómulo Gallegos (1947-1948) En 1951 una delegación venezolana con funcionarios oficiales y empresarios del Sindicato del Hierro, asiste a reunión realizada en Bogotá por la CEPAL, que presentó un estudio sobre las posibilidades de la industria siderúrgica latinoamericana, según el cual los costos de producción de acero en los países industrializados eran más bajos que los calculados para Latinoamérica, exceptuando a Perú y Venezuela. El Sindicato contrató dos anteproyectos, uno con la International Construction de Londres para producir 145.000 toneladas de acero y 20.000 toneladas de fundición de hierro, y otro, con la firma norteamericana Ramseyer and Miller con capacidad anual para 100.000 toneladas de productos de acero y 20.000 toneladas de tubos. El Sindicato decidió la instalación de un laminador de productos planos, para producir tubos soldados y escogió el sitio de Matanzas, a orillas del río Orinoco. El Sindicato no culminó su proyecto, pues la Oficina de Estudios Especiales de la Presidencia, creada en 1953, planteó la tesis del desarrollo siderúrgico como actividad industrial estatal. Sidor. El proyecto nacional siderúrgico El gobierno instaurado a fines del año 1952, identificó su proyecto de gestión pública, formulado bajo la idea del aprovechamiento de los recursos naturales. La industria siderúrgica fue considerada una industria estratégica. La Oficina de Estudios Especiales (OEE) La Oficina de Estudios Especiales aprovechó la experiencia del Sindicato Venezolano del Hierro y coincidió con sus planteamientos generales y con algunas de sus recomendaciones sobre el proyecto siderúrgico. La selección del proceso de producción Para el momento, la tecnología dominante para la producción de acero era el proceso Alto Horno Siemens Martín; sin embargo algunas tecnologías emergentes, tales como los procesos de reducción directa para la producción de hierro esponja y los convertidores al oxígeno LD, se presentaban como alternativas válidas de producción. El tamaño de la planta y la mezcla de productos Los primeros datos sobre el mercado provinieron de los estudios del Sindicato, que consideraba la producción de productos estructurales y de refuerzos para la industria de la construcción y la manufactura de tubería soldada para la industria petrolera. La planta podría estar entre 100.000 y 150.000 toneladas por año de productos, además de unas 20.000 toneladas año de tubos sin costura. La OEE inicialmente se planteó la construcción de una planta en tres etapas. La primera, para 180.000 toneladas/año de acero; la segunda, para llegar a 360.000 toneladas/año y la tercera, para alcanzar a las 500.000 toneladas/año. Posteriormente se introdujeron cambios en la idea inicial de las tres etapas y se decidió la construcción simultánea de la primera y segunda etapa, con lo cual la producción de arranque alcanzaría las 360.000 toneladas anuales de productos, distribuidos de la siguiente manera: Productos Toneladas/Año Perfiles livianos L,T,I,U 60.000 Rieles 50.000 Barras,cabillas,alambres y clavos 120.000 Durmientes para ferrocarril 100.000 Tubería y productos de hierro fundido 30.000 La ubicación de la planta En la localización de la planta, conforme a la política de transformación del territorio, se identificaron dos posibles sitios, a saber: la zona de Puerto Ordaz-San Félix, en el Estado Bolívar, y la zona de Barcelona-Puerto La Cruz, en el Estado Anzoátegui. La primera opción se impuso, pues ya el Sindicato había seleccionado el sitio de Matanzas, cercano a Puerto Ordaz, en la ribera derecha del río Orinoco. Licitación y contratos Con las directrices de la Oficina de Estudios Especiales y con el interés para que la planta estuviese totalmente concluida y operando para 1958, el gobierno procedió a solicitar anteproyectos a los países interesados. Se recibieron once proposiciones para presentar anteproyectos de ocho países y de ellas se aceptaron nueve, para entregarles las especificaciones generales. Las firmas seleccionadas fueron: ¾Consorcio G.H.H.Krupp-Demag y Ferrostaal,de Alemania. ¾Consorcio G.E MacKee-Continental y Koppers-Westinghouse-Mesta,de Estados Unidos. ¾Agrupación de Constructores Franceses. ¾Empresa Fiat,de Italia. ¾Consorcio Meeco,de Inglaterra. ¾Consorcio Sibetra,de Bélgica. ¾Consorcio Electrokemisk,de Noruega (sólo para la planta de arrabio). El consorcio noruego presentó su oferta, que fue aceptada, para la construcción de la planta de arrabio, por un monto de 56,2 millones de bolívares. La licitación para la construcción del resto de la planta se otorgó a la empresa Fiat, italiana, por haber presentado el más bajo monto de 324,6 millones de bolívares, para una planta de 360.000 toneladas de productos de acero. Una vez adjudicada la propuesta a la empresa FIAT, comenzaron las discusiones para la elaboración del contrato y se incorporaron las siguientes modificaciones al mismo: ¾Producción de 11.500 toneladas de accesorios para líneas férreas (placas de enlace y durmientes). ¾Aumento de la producción de hierro fundido de 30.000 a 50.000 toneladas. ¾ Sustitución de las 100.000 toneladas de productos planos por 130.000 toneladas de tubos sin costura. MATERIAS PRIMAS Para 1955 la logística presentada con las materias primas era: El mineral de hierro, hematita (contenido del 58 al 62%), sería producido por los yacimientos del Cerro Bolívar, transportados por ferrocarril hasta Matanzas, donde se instalarían las trituradoras y molinos. Se requerirían dos millones de toneladas por año La caliza de los yacimientos en Monagas o en Punta Cotúa, en la península de Araya, se requerían quinientas mil toneladas anuales. El manganeso, pirolusita, se produciría de las minas de Upata. Se requerían cincuenta mil toneladas anuales. La reducción: el carbón: Naricual, Guasare, evaluaciones. Se requerían un millón de toneladas de coque metalúrgico, lo cual significaba construir una coquería y explotar dos millones de toneladas de carbón por año. La reducción de la hematita era difícil, ya que los carbones venezolanos conocidos, Naricual, no ofrecían características apropiadas para obtener un buen coque siderúrgico: su elevado contenido de azufre, de cenizas y de elementos volátiles, utilizando los métodos mas utilizados en ese momento. Se realizaron evaluaciones en Venezuela y en el exterior, lo cual obligó a no utilizar el alto horno y la adopción del horno eléctrico. Dicho carbón tendría que ser mezclado con carbones de mejores características metalúrgicas, para producir un coque utilizable en la coquería, la cual no se llegó a diseñar ni a contratar. Con respecto a la coquería, se propuso no utilizar la del tipo vertical sino la del tipo horizontal, tal como se usaba en Lorena, Francia, para utilizar los carbones cuyas propiedades son similares a los venezolanos. En julio 1958 se crea la Comisión para rehabilitar las minas de Naricual. También se había proyectado una línea de ferrocarril de Naricual al puerto de Guanta, para transportar el carbón. Hornos eléctricos de cuba baja, noruegos, Elektrokemisk. La Elektrokemisk presentó una alternativa aceptable, para lo cual se aceptó la adquisición de hornos nuevos Tysland Hole diseñados en Noruega, probados en la planta de Mo-i.Rana. Estos requerían carbones menos exigentes y un consumo menor de energía y de electrodos. Pruebas de la Phillips con crudos pesados. En vista de las dificultades que ofrecían los carbones venezolanos para la obtención del coque metalúrgico y a la abundancia de crudos extrapesados en esa zona, comenzó la construcción de un horno para producir coque, con resultados que no fueron positivos. El personal disponible. La necesidad de preparar profesionales venezolanos, La carencia de cursos de ingeniería en las universidades nacionales, de técnicos y de obreros calificados, imponía limitaciones. Los pocos técnicos y operarios en el país eran extranjeros, en su mayoría italianos y españoles, así como también la carencia de escuelas técnicas significaba que habría que importar cantidades altas de ese personal necesario, y enviar venezolanos al exterior. El gobierno emprendió en 1954 un programa de 400 becas para enviar estudiantes a universidades en los Estados Unidos y a ingenieros a recibir entrenamiento en plantas siderúrgicas en dicho país (U.S.Steel) y Bethlehem, a Brasil, a Italia (Innocenti, ), a Inglaterra y a Alemania. Se programó la creación de una escuela técnica para operarios en Matanzas. Las universidades, la ingeniería y las escuelas técnicas. Departamento de Metalurgia en la UCV, 1955 Se funda en la Facultad de Ingeniería, en la Escuela de Geología y Minas, con un grupo de profesores españoles, tales como Dionisio Siguin, Gonzalo Castro Fariñas. Entre sus primeros graduados estuvo M.Palma, y entre los ingenieros de minas Luis Baez Ramírez, Heriberto Sué, Celestino Armas, Alvaro de Castro. Se hizo necesario estimular en la Universidad Central de Venezuela las carreras de Ingeniería Metalúrgica, Mecánica y Eléctrica, así como también la Ingeniería de Minas.. Al mismo tiempo se intensificaron los cursos para técnicos y peritos en la Escuela Técnica Industrial de Los Chaguaramos. Aun así, la cantidad de venezolanos preparados era insuficiente para los requisitos de la industria. Se solicitaron asesores en las Naciones Unidas, entre los cuales vino el experto en carbón J.J.Gallagher y se contrata a la firma inspectora Ramseyer Miller, con el experto Jack R. Miller. DESARROLLO Y AMPLIACIONES Sivensa, para 1957, estaba produciendo 65.000 ton./año de acero, cabillas, aun cuando todavía utilizaba maquinarias y equipos obsoletos. En 1957 se instala en la Victoria la empresa TORVENCA por parte de inversionistas privados. En 1958 la Asociación Pro-Venezuela aprueba el programa “Compre venezolano”, con el objetivo de intensificar y proteger a la industria venezolana. Se crean las zonas industriales de Maracaibo, Valencia, La Victoria y Guarenas y se otorgan concesiones especiales, sin impuestos, para las empresas que deseen instalarse. La formación de personal ocupó la atención tanto del Ministerio de Educación como de la empresa privada, por lo cual se creó el INCE en 1959 y Sivensa estableció, posteriormente en Valencia la Fundación Metalmecánica para la capacitación industrial Fundametal MARACAIBO:En Maracaibo y en la costa este del Lago se instalan varias empresas y talleres de servicios. VALENCIA:Forjas en San Carlos EL TIGRE-ANACO: Talleres metal-mecánicos. PERIODO 1960-1970 En 1960 Sivensa negoció y obtuvo un crédito del Banco Mundial para ampliar la capacidad de fundición a 70.000 tons./añoy la de laminación a 90-000 tons.año. Se instala en Valencia la empresa MADOSA para producir cocinas y otros productos de la línea blanca, al igual que algunos repuestos para autos. Se instala en Barquisimeto la empresa Cocinas Venezolanas por el empresario Carlos Luis Barrera, para producir cocinas y otros artefactos domésticos En 1961 fue fundada Ciudad Guayana. Primera colada de acero en la Planta Siderúrgica del Orinoco, julio de 1962. En 1962 se crea Heliacero, para producir cabilllas de alta resistencia y Simalla, productora de mallas de acero soldadas para la industria de la construcción. En 1962 se crea una comisión mixta gobierno-sector privado para establecer normas técnicas y especificaciones para cabillas y otros productos de acero fabricados y utilizados en Venezuela. En 1963 Sivensa se asoció con Rockwell Standard Corporation en la empresa Metalúrgica Carabobo, S.A. Metalcar, para fabricar en Valencia ballestas para camiones. Se crea la Sociedad de Ingenieros Metalúrgicos y Mineros. Sus primeros presidentes fueron los ingenieros Celestino Armas y Alvaro de Castro. En este decenio comenzaron a crearse empresas de ingeniería, capaces para emprender estudios y proyectos de mediana envergadura, tales como Tecnoconsult, Servicios Industriales Suramericanos, OTEPI, MICCA, Vepica . Proyectos de reducción directa: Strategic Udy.. En Canadá se ensayó el método Strategic Udy, que contemplaba la adopción de un carbón venezolano para reducirlo en un horno inclinado conectado a un horno eléctrico de cuba baja. Las pruebas se efectuaron en la región del Niágara y luego en un horno venezolano. Los resultados no fueron satisfactorios. Inicio de las operaciones de la planta y construcción de Sidor En diciembre de 1960 se crea la Corporación Venezolana de Guayana (CVG), a desarrollo de la Región Guayana y la conducción de los proyectos en curso, cargo del En junio del mismo año se inician las operaciones, con la puesta en marcha del tren grande de la fábrica de tubos sin costura, operando inicialmente con acero importado, hasta terminar la acería. También se iniciaron las operaciones de la trefilería. En vista de las indecisiones con respecto a la calidad del carbón venezolano fue necesario importar el coque metalúrgico del exterior. En general, la situación del resto de las instalaciones, para 1961, es la que se presenta a continuación: Situación de las instalaciones en 1961 Planta de Sinterización Obras estructurales del edificio concluidas. Casi todos los equipos han sido instalados y probados. Hornos Eléctricos De los 9 hornos, el N °1 produjo su primera colada en octubre; el N °2,en diciembre; los hornos 3,4,5 y 6 estaban en fase de preparación para su arranque;el horno N °9 se readaptaría al proceso experimental Strategic Udy y se estudiaba hacer lo mismo con los hornos 7 y 8.Se esperaba con este proceso aumentar la capacidad de producción, pero no dio los resultados esperados y fue abandonado para retornar el proceso original. Fundición El edificio se encontraba concluido en 65%,y se avanzaba en la instalación de los hornos eléctricos. Acería Las obras civiles estaban terminadas. El primer horno preparado para su arranque en julio de 1962,y el resto entraba en producción escalonadamente entre agosto y octubre. Trenes de Laminación 1100,800,500 y 300 Casi totalmente concluidos. Se programa el arranque para el segundo semestre de 1962. Trefilería Se inició con la sección de decapado en septiembre de 1961 y progresivamente entraron en operación las secciones de estirado, galvanización, recocido y alambre de púas. En enero de 1961 el personal de la planta está constituido por 140 obreros y 14 empleados, para un total de 154 personas. Primeras ampliaciones El proyecto de la planta siderúrgica contemplaba la posibilidad de instalar una línea de tubos de hierro dúctil (tubos centrifugados), mientras que en el contrato definitivo con la empresa Innocenti se consideró la potencial ampliación de la capacidad de producción de acero crudo hasta un millón de toneladas. La planta productora de tubos centrifugados, con una capacidad anual de 30.000 toneladas, fue contratada con la firma francesa Pont a Mousson, y luego de construida entró en operaciones en diciembre de 1970. El segundo gran proyecto de ampliaciones, fue la capacidad de producción de acero en lingotes, desde 750.000 toneladas/año hasta 1.200.000 toneladas/año, mediante la incorporación de una planta de oxígeno y modificaciones para mejorar el rendimiento de los hornos. Las obras previstas se concluyeron en 1972. La planta de productos planos La planta de productos planos incorporó capacidad industrial y diversidad a la producción, y agregó complejidad a la gestión de la empresa por la incorporación de nuevos procesos productivos y por la presencia de nuevos mercados que atender. El Presidente Caldera ratifica el proceso y en 1969 le pone el ejecútese a la ley que aprueba el financiamiento del proyecto. Pero no será hasta diciembre de 1970, cuando se autorice a Sidor a contratar las obras con el Consorcio Belga Alemán y con la Wean Industries, para construir la planta de planos y la línea de estañado. La inversión estimada inicialmente en 658 millones de bolívares fue revisada para ubicarla en 783 millones. La capacidad de producción, programada inicialmente para 400.000 toneladas, fue ampliada hasta 700.000 toneladas. La construcción de la planta comienza en 1971, programándose el inicio de algunas operaciones de producción para 1972. Las líneas de estañado y de chapas gruesas entraron en funcionamiento en el año 1973, pero la operación total de la planta de planos se logra a fines de 1974. El monto de la inversión en el proyecto alcanzó la suma de 1.500 millones de bolívares. Con la puesta en marcha de la planta de productos planos de Sidor se considera que “por fin tenemos una siderúrgica totalmente integrada ”. Otras plantas Para 1962 Ensamblaje Superior, en su planta de Catia, estaba produciendo 500 autobuses anuales. Sus directores eran S. Espinoza y Martínez. En 1966 se formó Ruedas de Venezuela , .C,A. (Rudeveca, para producir ruedas para vehículos en Valencia, en sociedad de Sivensa con Industrias Metalúrgicas Van Dam C.A. y Kelsey Hayes Co. A partir de 1967 Sivensa se asoció con Dana Corporation para producir auto partes. En este período se publican varios decretos sobre la desconcentración industrial de Caracas y se crean incentivos para que éstas se instalen en otras ciudades. MARACAIBO: En Maracaibo y en la costa este del Lago se instalan varias empresas, de válvulas y talleres de servicios. VALENCIA: Forjas Santa Clara, Fábrica de bombas de agua, Forjas en Tinaquillo LA VICTORIA: múltiples talleres. CAGUA-LA ENCRUCIJADA Fábrica de bombas MARDAL. CARACAS: Bombagua, Fábrica de bombas de agua de Sánchez / Cia., Carrizal LAS TEJERIAS: Ensambladora de jeeps. BARQUISIMETO: Sidetur. PUERTO LACRUZ: plantas varias. EL TIGRE-ANACO: Taller metal-mecánico en Anaco, bien dotado. PERIODO 1970-1980 En 1970, inicio de la construcción de la planta de briquetas de la U.S.Steel. En los años 70 las catorce plantas de la industria automotriz llegarían a una capacidad conjunta de producción de 200.000 unidades anuales, lo cual promovería el desarrollo rápido de la industria de auto partes. La Toyota, japonesa, se estableció en Cumaná. La Jeep se ubicó en Las Tejerías; la Chrysler se mudó para Valencia. En 1973 se crea la empresa HEVENSA, con capacidad para producir 57.000 tons.-año de ferroaleaciones, del Ing. Pedro Márquez Barry. Dotada con cuatro hornos eléctricos. En marzo de 1974 se fortalece la Corporación Venezolana de Guayana. El Dr. Argenis Gamboa M. fue nombrado Presidente. AMPLIACIONES El gran impulso, 1975-1980. El Plan IV de inversiones Mientras se construía la planta de planos, Sidor planificaba ampliar la Planta, incrementando la capacidad de producción hasta 3 millones de toneladas de acero, cantidad que en el año 1973, se considera insuficiente y se anuncian otras ampliaciones para elevarla hasta una cifra superior a los cuatro millones de toneladas de acero. Desde 1971, en CORDIPLAN se obtuvo una propuesta de desarrollo en dos etapas; la primera, programada para los años 1974-1979, orientada hacia lograr un balance de capacidades, y la segunda, para los años 1980-1985, programada para la instalación de nuevas plantas. En 1974 se crea el Consejo Siderúrgico Nacional, cuya actividad se orienta hacia el establecimiento del Plan Siderúrgico Nacional, mediante el cual se propuso llevar la capacidad de producción de acero hasta quince millones de toneladas año, considerando las ampliaciones de Sidor, concretadas en el Plan IV, la construcción de plantas nuevas y la creación de nuevas empresas. El Plan IV El Plan IV de Inversiones de Sidor fue el primero de los proyectos contemplados en el Plan Siderúrgico Nacional, que contemplaba incrementar la capacidad nacional de producción de acero hasta cinco millones de toneladas anuales. Sidor, en marzo de 1974, presentó su programa de inversiones para el período 19741979, que incluía el Plan IV, para aumentar las capacidades de aceración y de laminación de la Planta del Orinoco, lograr el máximo abastecimiento del mercado interno y acentuar la participación venezolana en el mercado internacional, enfatizando el latinoamericano. Se estructuró el programa de inversiones, que incorporaba como nuevas tecnologías los procesos combinados de reducción directa y de acerías eléctricas y la instalación de coladas continuas para planchones y palanquillas. Utilizar el proceso de reducción directa, basado en el uso intensivo del gas natural y de los hornos eléctricos, con alto consumo de energía eléctrica, era combinación ideal apropiada para Venezuela. El Plan IV fue promocionado como una de las mejores posibilidades para impulsar definitivamente el desarrollo de Venezuela, por la magnitud involucrada, en términos financieros, y en cuanto a las transformaciones físicas y a su impacto en la economía regional,. Al concluir 1980, el Plan IV, con algunas instalaciones en fase final de realización, culminó en sus obras fundamentales y las nuevas plantas iniciaron operaciones. Este comienzo coincidió con un cambio en la perspectiva económica, de signo inverso al auge fiscal de años anteriores, y surgieron limitaciones económicas no sólo por las restricciones financieras que impuso el gobierno, sino por la conducta de la economía nacional que reflejó gran reducción en el consumo aparente de acero y menores ventas en el mercado de exportaciones de ese producto. La crisis de la madurez. 1981-1992 En 1977, luego de diez años de resultados positivos, Sidor comienza a mostrar resultados en rojo, como producto de constantes aumentos en los costos, sobre todo en los correspondientes a la mano de obra, que no logran ser compensados por mejores precios, puesto que se mantenía una política de precios controlados como apoyo al desarrollo de la industria metalmecánica. Los continuos resultados negativos de Sidor generaron críticas que cuestionaban las cuantiosas inversiones destinadas a la ampliación de una empresa que mostraba pérdidas, mientras que otros, exponían los beneficios sociales del proyecto en términos de empleo, entrenamiento, transferencia tecnológica y apoyo a la industria metalmecánica nacional, situaciones éstas que no podían reflejarse en los balances financieros de la empresa. La fábrica de tubos sin costura. Cuando se discutió el esquema productivo que integraría a la Planta Siderúrgica del Orinoco, se había planteado la disyuntiva de instalar un laminador de productos planos o una fábrica de tubos sin costura. Se eligió la fábrica de tubos, al considerar que la condición de país petrolero ofrecía mejores posibilidades inmediatas para un proyecto de esa naturaleza. Los productos tubulares ofrecían a simple vista mayores atractivos comerciales, en virtud de que su principal consumidor era esa industria, ya establecida y con gran futuro. Instalada desde 1961, inicia la producción. Luego de diez años, en 1971,no alcanza su capacidad anual de diseño de 240.000 toneladas. Además, las ventas de tubos de Sidor eran superiores a los niveles anuales de producción, puesto que se le concedió, hasta 1981, el monopolio de la venta de tubos petroleros en el país y se autorizó a importarlos. También las operaciones de la planta de tubos estuvieron sujetas a los vaivenes de la actividad petrolera. En 1966 hubo un brusco descenso en su consumo nacional que obligó a reducir en 50% el programa de producción de la planta de tubos. La producción luego se recuperó durante los años posteriores; sin embargo, esta fábrica, con capacidad de diseño original de 240 mil toneladas, en su mejor año, logró una producción de 150.000 toneladas. Conociendo las limitaciones de la planta y ante las expectativas de un mercado nacional que ofrecía buenas posibilidades de venta, se realizaron programas de modernización de sus instalaciones y se comienza a perfilar un proyecto para instalar una nueva planta de tubos sin costura. Tal proyecto es incorporado al programa del Plan IV de Inversiones, pero las dificultades financieras que se presentaron durante su desarrollo obligaron a desfasar la construcción. Otras plantas Para 1973 Sivensa creó las filiales DANAVEN, SIDAVEN Y SIDAFORJAS. En fecha posterior creó Metalcon. Después se asoció con VICSON, productora de alambre. En 1974 Sivensa adquirió el tren Danieli para la planta de Antímano, para producir 38 tons. de cabillas de 3/8, la cual posteriormente produjo hasta 57 toneladas hora. En 1975 el Gobierno venezolano nacionalizó la industria del hierro. Creación de Ferrominera Orinoco.. En ese período el gobierno aprobó una política de integración industrial que asignó alta prioridad a las industrias siderúrgica y automotriz, con programas de incorporación acelerada de contenido nacional, promovió el establecimiento de nuevas forjas y plantas de fundición, así como la producción nacional de motores de cuatro y seis cilindros. Establecía una meta obligatoria mínima del 75% para 1980. En 1976 surgió la conveniencia de establecer plantas de reducción directa del mineral de hierro en Venezuela, debido a la ventaja que representaba la abundancia de gas en Guayana. Se estudiaron y analizaron las características que ofrecían HyL, Fior, Exxon, Midrex y otros métodos. Sivensa estudió la alternativa de asociarse con una planta de briquetas, tal como la de Fior o la de Minorca, con capacidad para producir 400.000 tons. año. Para 1976 Sivensa se asoció con empresa japonesa para formar a SH Fundiciones. En la misma época a Tuboauto y a Torcar. En las anteriores y otras adicionales, se producían artículos tales como cabillas, aceros de alta resistencia, mallas de acero, tubos centrifugados, ejes y cardanes, estampados, piezas fundidas, tubos especiales, sistemas de dirección, resortes, ruedas, amortiguadores, piezas forjadas y mecanizadas, y frenos. 1976 se construye la primera plantas de ladrillos refractarios en Puerto Ordaz, la A.P.Green de Venezuela S.A., subsidiaria de empresa austriaca.. En 1972 Cerámica Carabobo construye la planta Refractarios del Caroni, para fabricar material refractario para los hornos. Posteriormente se construye la planta Refractarios Venezolanos, asociada a Hevensa, para producir varios tipos de refractarios. En 1978 se crea la planta Sidetur en Barquisimeto. Plan IV, en 1975. Las grandes consultoras: Vepica, Tecnoconsult, Yantesa, Edgar Marshall. Problemas mayores encontrados: Fue necesario traer altos números de ingenieros, técnicos y artesanos de diversos países suramericanos para poder cumplir con los proyectos. La carencia de vivienda adecuada obligó a la CVG a contratar el barco italiano desincorporado “Leonardo da Vinci” para que supliera los requerimientos de vivienda y restaurant para el numeroso grupo de profesionales que trabajan a las obras. En Guayana, Plantas varias La empresa Venezolana de Ferroaleaciones Bozel C.A. VENBOZEL C.A., con capital francés, instaló en 1973 una planta de ferroaleaciones para producir 55.000 toneladas de ferrosilicio. Fue reconstituida en 1979 con el nombre de (FESILVEN). Tiene dos hornos con potencia instalada de 30.000 kW. Utiliza 120.000 tons/año de cuarzo. Su producción es 90% para Japón, Europa y EE.UU. y 10% para el consumo nacional. La empresa Hornos Eléctricos de Venezuela, S.A., HEVENSA, fabrica ferro-silicomanganeso. Sus directores son los Ing. Pedro y Miguel Márquez Barry. En Ciudad Bolívar, se instaló la fábrica de Tractores FANATRACTO. METALMEG S.A.: Establecida en 1972 con capital mixto de CVG, Metalguárico y la americana Gulf and Western. Produce conexiones, bridas y accesorios de acero al carbono para la industria petrolera y otras. PLANTA de Colada continua. Otras plantas y talleres metalúrgicos mayores: IMOSA –Tuboacero Fabricaciones C.A, Puerto Cabello. Taller Orion Fundición Pla y Beltrán DSD- Compañía General de Industrias C.A.,. Puerto Ordaz. AFCA- Acero Fabricantes C.A. CMP- Construcciones Metálicas Pesadas de Venezuela, C.A. Fábrica de Bombas Marelli LA FERROMINERÍA Hasta 1975, la industria ferrominera venezolana era de empresas trasnacionales norteamericanas, la Iron Mines Company, subsidiaria de la Bethlehem Steel, y la Orinoco Mining Co., subsidiaria de la US Steel. Al constituir el Consejo Siderúrgico Nacional, anuncia la nacionalización de la industria ferrominera. A partir del 31 de diciembre de 1974, quedan extinguidas las concesiones para explotar mineral de hierro. Las reservas probadas y probables que maneja Ferrominera se estiman en una cifra cercana a los 14 mil millones de toneladas. De ellas existen 4 mil millones de toneladas de reservas probadas, en una proporción de 50% de alto tenor y 50% de bajo tenor. Ferrominera tiene una capacidad de producción anual de 25 millones de toneladas y en el desarrollo de sus negocios participa como socio mayoritario la empresa TOPPCA, operadora de una planta de pellas de su propiedad y como socio minoritario de empresas que integran el complejo productor de Hierro de Reducción Directa (HRD) que ella ha contribuido a promover. LA REDUCCIÓN DIRECTA (HRD) En Venezuela, la historia de la reducción directa como proceso siderúrgico se remonta a los años finales de la década de los cuarenta, cuando la Corporación Venezolana de Fomento propuso como una alternativa la instalación de una planta de reducción directa. El Presidente de la CVF, Alejandro Oropeza Castillo, en el 1947,viajó a México, con el interés de conocer los avances logrados. Como resultado se promueve una iniciativa para instalar una planta de reducción directa, proceso Brassert, en Venezuela o en los Estados Unidos, que sería financiada por la Corporación de Fomento y por el grupo Rockfeller, bajo la dirección del ingeniero Brassert. Esta iniciativa no terminó en resultados concretos. Posteriormente en los años iniciales de operación de la Planta Siderúrgica del Orinoco, se intentó sin éxito la prueba experimental de un proceso de reducción directa conocido como Strategic Udy, ya mencionado. Más tarde la Corporación Venezolana de Guayana y la empresa petrolera Exxon, arrancaron, a comienzos de los años setenta, la operación de una planta de reducción directa de 400.000 t/a, con base en un proceso novedoso llamado Fines Iron Ore Reduction –FIOR –que se fundamentaba en la utilización de mineral fino que era reducido en un reactor que utilizaba una contracorriente de gas natural. Posteriormente, la compañía Exxon se retiró del proyecto y la empresa Sivensa adquirió el capital accionario mayoritario, permaneciendo la CVG como accionista minoritario. El proceso Fior daría origen al proyecto Finmet, que es la Planta Orinoco Iron de la empresa Sivensa. Sidor, como paso previo al Plan IV, había previsto las instalación de dos plantas piloto de reducción directa en la Planta Siderúrgica del Orinoco, una de ellas utilizando el proceso Midrex y la otra el proceso HyL. El proceso Midrex, probado internacionalmente para 1974 en plantas alemanas, en los Estados Unidos y en Canada, consiste en introducir una corriente de metano en un horno para reducir el óxido de hierro y producir pellas. También se consideró y adoptó el proceso HyL (Hojalata y Láminas) para producir fierro esponja, desarrollado en México por Hylsa, desde 1969. Construidas esas plantas, que iniciaron operaciones en 1977, se incorporaron al complejo productor de HRD que contemplaba el Plan IV y de esa manera, Sidor, al concluir el año 1979,disponía de una capacidad de producción de HRD de 3,7 millones de toneladas anuales de HRD. Las ventajas comparativas para la reducción directa que ofrece Venezuela, con sus disponibilidades de gas natural, de mineral de hierro y de energía eléctrica en una región como Guayana, anima a la inversión privada a invertir en proyectos de HRD. El primero de los nuevos inversionistas es la empresa Sivensa, dueña de la planta Fior, que decide construir su planta Venprecar, utilizando el proceso MIDREX, con una capacidad inicial de 600.000 toneladas de briquetas, que integrará a su acería eléctrica de Guayana. La Corporación Venezolana de Guayana, con apoyo de Ferrominera Orinoco, a mediados de los años ochenta inició un programa de promoción para animar a los inversionistas privados, y como resultado surgieron los proyectos ya en operaciones de la Planta OPCO, la Planta Comsigua y la Planta Posven, que agrupan entre sus inversionistas a capitales japoneses, coreanos, norteamericanos, mexicanos y venezolanos. A mediados de los años noventa Sivensa se asoció con la empresa australiana Broken Hill Proprietary para instalar una nueva planta, Orinoco Iron, de 2,2 millones de toneladas y diseñada con base en su proceso Finmet. Al concluir el año 2000 en Venezuela se dispone de un complejo industrial productor de HRD con la mayor capacidad en el mundo,de 10,6 millones de toneladas anuales de hierro de reducción directa, así: Empresas Capacidades Millones de t/a Sidor 3, Comsigua 1,0 Posven 1,5 FMO/OPCO 1,0 Sivensa (IBH/RDI) 3,3 Total 10,6 El proceso AREX, de reducción directa autoreformante, es un invento venezolano del Ing. Oscar Dam, con patente internacional y también utiliza un gas de alimentación. PRIVATIZACIONES La privatización de Sidor 1990, inicio del programa de reconversión de Sidor. Reducción de capacidad a 3,6 millones de tons. Durante el mandato de 1988-1992, se plantea la privatización de Sidor, cuando se expresa en el Plan de la Nación, privatizar algunas empresas del Estado, entre ellas, la siderúrgica. Correspondió al gobierno de 1994-1998 concretar un programa que condujo a la de Sidor en 1997. El Fondo de Inversiones de Venezuela (FIV)y la Corporación Venezolana de Guayana (CVG), fueron encargados de conducir el proceso de privatización de Sidor. En marzo de 1995, el Congreso de la República autorizó al FIV para dar inicio al proceso de privatización de las empresas tuteladas por la CVG. Con esas autorizaciones, se cumplió un programa de actividades que conllevó a la transferencia al FIV de las acciones que poseía CVG en Sidor, Luego de concluidos los estudios, se preparó la estrategia de privatización de Sidor que se basó en la modalidad de enajenación de acciones de la empresa, distribuidas así:70% para ser ofrecidas a los inversionistas privados, 20% que se ofrecerían a los trabajadores y 10% para ser ofrecida en venta pública. Posteriormente surgió la empresa TAVSA, cuando el Grupo Techint se incorpora como socio mayoritario de la nueva empresa. En agosto de 1996,el FIV abrió el Registro de Interesados para participar en el proceso de privatización y el 24 de septiembre de ese año se cerró el proceso de recepción de recaudos. Una vez finalizado el proceso de evaluación, el FIV calificó tres consorcios así: • Consorcio Siderurgia Amazonia Ltd.,integrado por Sivensa, HYLSAMEX, Siderar, Usiminas, Hylsa Latin LLC,Techint Engineering Co.,Tamsider y Siderúrgica Angostura C.A. • Aceros Orinoco S.A.,integrado por CSN.Compañía Siderúrgica Nacional, IMSA Acero, Itabira Rio Doce Company Limited, Compañía de Acero del Pacífico,CSN Aceros,S.A.y CSN Venezuela, S.A. • Consorcio Ispat Sidven,B.V.,integrado por Ispat International N.V. e Ispat Sidbec,Inc. La Banca de Inversión Salomón Brothers Inc.,presentó en diciembre de 1997 el precio base de Sidor a los directorios conjuntos del FIV y de la CVG para su aprobación. El FIV y la CVG invitaron al acto público programado para el 18 de diciembre de 1997 para conocer la presentación y selección de ofertas. Al acto público se presentaron las tres empresas autorizadas (Consorcios) de las cinco inicialmente calificadas. El Consorcio Siderurgia Amazonia,LTD., ofreció como valor total de SIDOR la cantidad de dos mil trescientos un millones setecientos tres mil cien dólares con sesenta y dos centavos de dólar (US $2.301.703.100,62). De esta manera resultó ser el consorcio ganador, cuyo monto a pagar por el 70% de las acciones sería la cantidad de Un mil doscientos dos millones veinte mil doscientos un dólar con noventa centavos de dólar de los Estados Unidos (USS $1.202.020.201,90). Las tres ofertas por el valor total de Sidor fueron así: • Consorcio Siderurgia Amazonia US$2.301.703.100,62 • Aceros del Orinoco S.A.US$2.181.318.659,12 • Ispat Sidven,B.V.US$2.060.001.008,99 CRECIMIENTO Y DESARROLLO DE SIVENSA El proyecto privado de Sivensa, crece en producción en la medida que avanza el proyecto público, de grandes magnitudes, para la construcción de la Planta Siderúrgica del Orinoco. De esta manera, en 1958, su Planta de Antímano (Caracas) producía alrededor de 60.000 toneladas de cabillas. A partir de ese año Sivensa emprendió un programa de desarrollo que se inició con la adquisición del 50% de participación en Recuperadora General Venezolana C.A., Regeveca, que compraba y vendía chatarra metálica en el país. En 1960, la empresa firmó un acuerdo de inversión con la International Financial Corporation – IFC –para ampliar la capacidad de fundición de Antímano, en 70.000 toneladas, y en 90.000 toneladas la capacidad de laminación. En 1962, Sivensa se asoció con la firma Rockwell Standard Corporation en la empresa Metalúrgica Carabobo, S.A (Metalcar), para fabricar en Valencia, ballestas para camiones. Así, Sivensa ingresaba a la industria de autopartes. Continuando en esa ruta, Sivensa se asoció para constituir a Ruedas de Venezuela C.A.–Rudeveca –destinada a la producción de ruedas para vehículos. Sivensa inicia conversaciones en 1967 con Dana Corporation, importante productora de autopartes, para avanzar en una nueva inversión industrial que daría origen a las empresas Danaven, Sidaven y Sidaforjas. Posteriormente, Sivensa retoma posiciones en la industria del acero y participa en la formación de capital de la empresa Vicson, productora de alambres y de trefilados y se incorpora como accionista de la empresa Fior que manejaba un proyecto para la producción de HRD. Fior fue el primer intento de Sivensa para aumentar su capacidad de producción de acero, que suponía la producción de HRD y la creación de una nueva acería que sería instalada en la región de Guayana. En la medida que fortalecía sus inversiones, Sivensa fue consolidando su organización hasta convertirse en el segundo productor de acero del país y en uno de los principales productores de autopartes. El proyecto Guayana de Sivensa se reformuló en 1990 para incluir la unidad de reducción directa Midrex de 600.000 tons./año y una acería de 360.000 tons./año, con posibilidad de expansión a 700.000 tons./año. En 1990 el costo del proyecto había alcanzado los 10.000 millones de bolívares, incluyendo la capitalización de intereses, con aumentos debidos al incremento en la producción de Midrex de 400.000 a 600.000 tons./año. Esta obra significó la inversión mas importante realizada por el sector privado en Venezuela. Las exportaciones de mineral de hierro alcanzaron 10 millones de toneladas en 1992, enviadas principalmente a los Estados Unidos, Japón, Reino Unido y Bélgica. Hoy día Sivensa es una organización empresarial dedicada a la producción de laminados largos de acero, de briquetas de HRD, y de alambres de acero y productos de alambres. Sivensa está organizada a través de cuatro divisiones: la División IBH que agrupa a las organizaciones productoras de HRD; la División Sidetur, que abarca los procesos de laminación de acero, de electrosoldados y de recolección de chatarra; la División DANAVEN, que atiende a la producción de partes para la industria automotriz y la División VICSON, que atiende la producción de alambres, con dos plantas en Venezuela y una en Colombia. En el año 2000 la capacidad siderúrgica instalada en Sivensa es de 3,3 MM t/a de HRD y un millón de toneladas anuales de acero. EL FUTURO LA CORPORACIÓN VENEZOLANA DE GUAYANA Y EL PROGRAMA SIDERÚRGICO La historia sobre el desarrollo siderúrgico venezolano exige una mención aparte sobre la Corporación Venezolana de Guayana, organismo autónomo estatal venezolano, que tiene bajo su responsabilidad el desarrollo de la Región Guayana, asiento de la Planta Siderúrgica del Orinoco y espacio geográfico que aloja las reservas de mineral de hierro y el potencial hidroeléctrico del país. A esta Corporación, con pleno apoyo económico del Estado, se le asignan como objetivos claves los del aprovechamiento hidroeléctrico del río Caroní, el desarrollo de un nuevo centro industrial en el país y la creación de una nueva ciudad. Es sumamente importante observar que, para los años 80, Venezuela se convirtió en el principal productor mundial de preducidos y exportador. Las plantas de HyL, Midrex, Fior y posteriormente Arex se convirtieron en plantas muy modernas. Arex, fue producto de la investigación venezolana. SIGLO XXI La producción total de mineral de hierro registró en el primer semestre de 2005 un crecimiento de 19,8%, comparado con el de 2004, al pasar de 9,3 millones de toneladas a 11,1 millones de toneladas. La producción de hierro de reducción directa y briquetas alcanzó la cifra de 4,46 millones de toneladas, frente a 3,65 millones de toneladas producidas para el mismo período en 2004, o sea un crecimiento de 20,8%. La incorporación de la nueva empresa Matesi (Anteriormente Posven) y el aumento sostenido de la producción de Orinoco Iron fueron fundamentales para el comportamiento del parque reductor venezolano. Las exportaciones crecieron un 18,9% al elevarse a 1,08 millones de toneladas. Los despachos al mercado local fueron de 1,03 millones de toneladas, Para el año 2004, la producción de hierro líquido alcanzó a 4,560 millones de toneladas. En el primer semestre de 2005 alcanzó a 2,536 millones de toneladas, o sea un 10% superior. (Tomado de El Universal, 19-07-2005, pag.2-6) PRODUCCIÓN NACIONAL DE ACERO 1960 - 1975 (T.M.) 1960 1961 1962 1963 1964 1965 1966 1967 1968 1969 1970 1971 1972 1973 1974 1975 46.688 70.761 141.147 363.855 440.787 624.497 536.821 690.420 861.135 840.129 927.189 923.794 1.126.606 1.062.937 1.041.651 557.000(1) (1) Primer Semestre Fuente: SIDOR TALLER DE FUNDICION WINCKELJOHANN 1920 UN DIFERENCIAL PRODUCIDO POR DANAVEN TALLER DE PRODUCCIÓN DE DANAVEN SIDETUR PLANTA DE ANTIMANO TREN CONTINUO FIOR PLANTA DE REDUCCION DIRECTA Reinaldo González y Oscar Dam, Gerente de Manufactura de Operaciones RDI y Vicepresidente de Investigaciones y Desarrollo de Orinoco Iron ORINOCO IRON Horno Aceria SIVENSA 1965 HORNO ELECTRICO SIVENSA 1965