Algoritmo para procesamiento de datos para diagnóstico de fallas

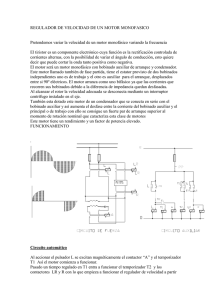

Anuncio

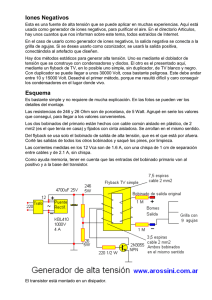

ALGORITMO PARA PROCESAMIENTO DE DATOS PARA DIAGNÓSTICO DE FALLAS EN MÁQUINAS ELÉCTRICAS. DR. HORACIO, R. DI PRÁTULA(1), ING. ALBERTO C. RUSSIN(1), MG. EDUARDO GUILLERMO(2), ING. RODOLFO BOCERO(2). (1) Escuela de Oficiales de la Armada (ESOA). Facultad Regional Bahía Blanca (FRBB), Universidad Tecnológica Nacional (UTN); (2)Facultad Regional Bahía Blanca (FRBB), Universidad Tecnológica Nacional (UTN). Grupo GESE. Resumen En publicaciones anteriores se presentaron métodos de diagnóstico teórico-experimental de fallas rotóricas en Máquinas Eléctricas de Inducción (MEI), midiendo flujo magnético de dispersión y utilizando el análisis algebraico de la matriz de inductancia, el análisis espectral de la matriz de flujo y el procesamiento espectral de los datos de flujo externo adquiridos mediante pequeños sensores sobre la MEI. Debido a la disponibilidad de equipos de procesamiento digital, las ideas presentadas pueden ser mancomunadas en un algoritmo para el diagnóstico de fallas rotóricas y estatóricas de la MEI en línea (on line). Es así como, en este trabajo, se presenta un diseño de algoritmo novedoso que explicita la organización y metodología de trabajo de un sistema con monitoreo permanente para diagnosticar fallas rotóricas y estatóricas en una MEI. Palabras Clave: Algoritmo – diagnóstico - máquinas eléctricas - análisis algebraico - monitoreo permanente. Abstract In earlier publications we introduced theoretical - experimental diagnosis methods of rotor failures in Induction Electric Machines (IEM), measuring leakage flux and using the algebraic analysis of inductance matrix, the spectral analysis of the flux matrix and the spectral data processing of the external flux obtained by little sensors on the IEM. Due to the availability of digital processing equipment, the presented ideas can be associated in an algorithm for the diagnosis of rotor and stator failures of the IEM on line. That is how a novel algorithm design is introduced in this work, and it explains the organization and work methodology of a system with permanent monitoring to diagnose rotor and stator failures in an IEM. Keywords: algorithm - diagnostic – electric machine – algebraic analysis - permanent monitored. *** Introducción El diseño del algoritmo propuesto exhibe el conjunto de instrucciones ordenadas para llegar al diagnóstico de fallas en la MEI. 1 H.R. Di Prátula, A.C. Russin, E. Guillermo, R. Bocero Dicho diseño se divide en tres niveles como muestra la Fig. 1. El NIVEL 1 corresponde al sistema de adquisición de datos y diagnóstico de fallas, cuyo diagrama en bloques se representa en la Fig. 2 destacando los módulos componentes y su interconexión. El NIVEL 2 corresponde al fraccionamiento en procesos de mayor importancia del sistema de adquisición de datos, el cual se representa mediante el diagrama secuencial de la Fig. 3. Finalmente, el NIVEL 3, que se ilustra en la Fig. 4, corresponde a la descripción de funciones (algoritmo) y se expresa en el texto y ecuaciones que acompañan a los diagramas secuenciales. El diagrama en bloques del algoritmo de diagnóstico de fallas en línea para la MEI, que se exhibe en la Fig. 2, muestra la estructura del algoritmo y la organización jerárquica sin incluir las relaciones temporales. El diagrama secuencial del bloque correspondiente a la adquisición de datos se ilustra en la Fig. 3, donde se pueden observar el tipo de datos necesarios y la organización que se utiliza para almacenarlos. Los datos requeridos se utilizan en la totalidad de las operaciones que se efectúan a lo largo del desarrollo del algoritmo de diagnóstico de fallas y corresponden a las ecuaciones e ideas propuestas en diferentes publicaciones . Un análisis de la Fig. 3 muestra que hay tres zonas de cálculo y dos zonas auxiliares. La primera zona indica el estado de inicio. La segunda zona corresponde a la adquisición de datos y adecuación de los mismos en las matrices propuestas en la sección Análisis y Resultados. La tercera zona corresponde a la base de datos donde se van guardando los datos que surgen de los desarrollos que se realicen en el proceso de cálculo. La cuarta zona corresponde a la adquisición de datos magnéticos y eléctricos, su adecuación a través de una matriz y la toma de decisión de guardar los datos iniciales en la base de datos y derivar los datos al almacén de datos en línea (zona auxiliar). DI PRÁTULA, H., 2004, 2006, 2007, 2009, 79-89 2 a4 . Algoritmo para procesamiento de datos… ESTADO DE INICIO ADQUISICIÓN DE DATOS PREPROCESAMIENTO DE DATOS NIVEL 1 DIAGRAMA EN BLOCK – FIG. 2 NIVEL 2 DIAGRAMAS SECUENCIALES – FIG. 3 CALCULOS NIVEL 3: ALGORITMO TEXTO Y ECUACIONES QUE ACOMPAÑAN LOS DIAGRAMAS SECUENCIALES DETECCIÓN DE FALLAS Fig. 1: Organización del algoritmo de diagnóstico de fallas en línea para la MEI. DOCUMENTO ESCRITO ALARMA DECISIÓN Fig. 2: Diagrama en bloques del sistema de adquisición de datos y diagnóstico de fallas. ADQUISICIÓN DE DATOS MANUALES ESTADO DE INICIO BASE DE DATOS FIJOS DE LA MEI Y DATOS DE LINEA (“FIRMAS” DE LA MEI) ADQUISICIÓN DE DATOS MAGNÉTICOS Y ELÉCTRICOS EN LÍNEA SISTEMA DE SENSORES Y CONVERSIÓN ANALOGO/ DIGITAL ADQUISICIÓN DE DATOS MANUALES ADECUACIÓN DE LOS DATOS ADECUACIÓN DE LOS DATOS SI BASE DE DATOS DATOS INICIALES NO Fig. 3: Diagrama secuencial del bloque de adquisición de datos. 3 ALMACEN DE DATOS EN LÍNEA H.R. Di Prátula, A.C. Russin, E. Guillermo, R. Bocero MATRIZ BOBINADO ESTATÓRICA MATRIZ BOBINADO ROTÓRICA VECTOR ESTRUCTURAL DE LOS BOBINADOS ESTATÓRICOS Y ROTÓRICOS ALMACEN DE DATOS EN LÍNEA BASE DE DATOS MATRIZ DENSIDAD DE CONDUCTORES DEL ESTATOR MATRIZ PREVIA A LA MATRIZ BOBINADO ESTATÓRICA MATRIZ BOBINADO ESTATÓRICA MATRIZ DENSIDAD DE CONDUCTORES DEL ROTOR MATRIZ PREVIA A LA MATRIZ BOBINADO ROTÓRICA MATRIZ BOBINADO ROTÓRICA MATRIZ ESTRUCTURAL DEL BOBINADO ESTATÓRICO MATRIZ ESTRUCTURAL DEL BOBINADO ROTÓRICO ALMACEN DE DATOS PREPROCESADOS Fig. 4: Ejemplo de un diagrama secuencial del bloque de preprocesamiento de datos para fallas rotóricas en la MEI. Análisis y Resultados La adquisición de datos manuales de la MEI se efectúa a través de teclado y se almacena en forma permanente. Estos datos son: Datos de chapa V N (tensión nominal), I N (corriente nominal), n N (velocidad nominal en rpm), PN (potencia nominal en el eje), f N (frecuencia de trabajo), mE (número de fases estator), m R (número de fases rotor), p (número de pares de polos). 4 Algoritmo para procesamiento de datos… Otros datos del fabricante q r (número de ranuras del estator y/o rotor), Z q (número de conductores en cada ranura), q b número de ranuras por paso de bobina, (alto de entrehierro), q f (número de ranuras por polo y fase), Dm (diámetro medio de entrehierro), l (longitud del rotor), q p (número de ranuras por polo), S 2 (barras del rotor), DCR (datos característicos del rodamiento: diámetro, bolillas, etc.). Datos de ensayos Ensayo de vacío: I 0 , P0 , cos( 0 ) (corriente, potencia y factor de potencia) Ensayo a rotor bloqueado: Vcc , Pcc , cos( cc ) (corriente, potencia y factor de potencia) El período de repetición del ensayo es elegido por los especialistas en mantenimiento predictivo. La adquisición de datos magnéticos y eléctricos se efectúa mediante sensores no invasivos, cuyas señales, después de la conversión analógico/digital, ingresan a la computadora. Los datos manuales se ordenan en una matriz columna D cuyos elementos, según (1), son tres matrices columna a saber: el primer elemento DE contiene los datos eléctricos, el segundo DM los mecánicos y el tercero DF los de diseño. VN IN fN qr PN DE D DM DF Zq mE con DE mR nN , DM I0 DCR P0 , DF S2 δ Dm cos( 0 ) l I cc Pcc cos( qB cc ) 5 . (1) H.R. Di Prátula, A.C. Russin, E. Guillermo, R. Bocero Por su parte, según se indica en (2), los datos en línea (de los adquisidores de datos) son acondicionados en una matriz columna DeL . El primer elemento de DeL es la matriz FH con información temporal, el segundo ( DEeL ) contiene los datos eléctricos (V (voltaje), I (corriente), f (frecuencia), P (potencia activa), Q (potencia reactiva), cos( ) (factor de potencia), el tercero ( DMeL ) con las velocidad rotórica nR y el cuarto ( D eL ) los correspondientes a los sensores de flujo posiciones 1,2 y 3, ad (adelante), m (medio) y at 1, 2 y 3 en las (atrás). Las posiciones de los sensores se definieron en las publicaciones referidas en [1]. Las matrices de flujo se denominan de acuerdo a su posición: “matriz de datos del sensor en posición 1”, “matriz de datos del sensor en posición 2”, “matriz de datos del sensor en posición 3”, “matriz de datos del sensor en posición adelante”, “matriz de datos del sensor en posición media” y “matriz de datos del sensor en posición atrás”. FH DeL DEeL DMeL D eL donde cos( ) con FH V 1 Día I 2 Mes , DEeL Año f P Hora Q m cos( ) at cos(arctg (Q / P)) , siendo , DMeL n R , D eL 3 , (2) ad inductivo si Q es negativo y capacitivo si Q es positivo. En la base de datos se almacenan los datos manuales y los datos iniciales (“firmas”) de la MEI.Estos datos se utilizan en todas las etapas posteriores. Los datos en línea se graban en un almacén de datos, que es una matriz de trabajo donde se los conserva por fecha y por ubicación de sensor. Estos datos constituyen la “historia” ordenada de la MEI. El mantenimiento predictivo se basa en el análisis de los cambios en variables conocidas y estudiadas del sistema. La metodología del pre-procesamiento de datos se muestra en la Fig. 4; este diagrama corresponde a la etapa de análisis teórico expuesto en la referencia [1]. La Fig. 5 muestra la secuencia a seguir para calcular los elementos componentes de las matrices [2 FITZGERALD, A., 1992; CHEE-MUN-ONG,1998. 3 DI PRÁTULA, H., 2007. 6 Algoritmo para procesamiento de datos… bobinados del estator y del rotor y las matrices estructurales de los bobinados del estator y del rotor. Estas serán luego aplicadas para obtener las matrices de inductancia, flujo y potencia reactiva para diagnosticar las fallas en la MEI. La siguiente ecuación relaciona magnéticamente a través del coeficiente de inducción mutua los bobinados “i” y “j” de las máquinas eléctricas de inducción, siendo el origen del análisis teórico efectuado. Lij ( ) 0l Dm 2 2 0 g 1( , ) Ni ( , ) N j ( , ) d (3) Donde “ N i ( , ) o N j ( , ) representa la distribución de fuerza magnetomotriz a lo largo del entrehierro para una corriente unidad fluyendo en el bobinado” considerando estatórica, como la posición angular del rotor con respecto a una referencia es una posición angular particular a lo largo de la superficie interior del estator de la máquina eléctrica, g 1 ( , ) es la longitud del entrehierro en función de la posición angular del rotor y la posición angular particular, l es la longitud axial, o es la permeabilidad del aire y Dm / 2 es el radio promedio del entrehierro 3 . N i ( , ) o N j ( , ) son las funciones bobinados de los bobinados “i” y “j”. La definición se basa en la conformación espacial de la fuerza magnetomotriz para una corriente unidad fluyendo por los bobinados. Se define la densidad de conductores por ranura representada por pulsos con magnitud dada por la cantidad de conductores por ranura. Las ecuaciones matemáticas se expresarán en la página siguiente. Un análisis de la Figura 5 muestra que hay tres zonas de cálculo y dos zonas auxiliares. La primera zona (auxiliar) indica de dónde se obtienen los datos necesarios para el cálculo. La segunda y tercera desarrollan aquellos cálculos teóricos asociados con las matrices de los bobinados (ver Ecuaciones Matemáticas). La cuarta zona calcula la matriz estructural del bobinado y la quinta zona (auxiliar) exhibe la base de datos donde se extraen los datos en línea. A continuación se detalla en particular los cálculos específicos que se desarrollan en cada zona y sus vínculos con la teoría expuesta en la referencia [4]. 3 XIAOGANG, L, 1995, 203-210. [4] DI PRÁTULA, H., 2004, 2006, 2007, 2009, 79-89, 2011 [1a 5]. 7 H.R. Di Prátula, A.C. Russin, E. Guillermo, R. Bocero ALMACEN DE DATOS PREPROCESADOS CALCULOS TEÓRICOS DE LA CALCULOS TEÓRICOS DE LA MEI CON LOS VECTORES MEI CON LAS MATRICES ESTRUCTURALES DE LOS BOBINADOS BOBINADOS VERIFICACIÓN TEÓRICA. CONTROL DE RESULTADOS TEÓRICOS ALMACEN DE DATOS EN LÍNEA CALCULOS TEÓRICOS DE LA MEI CON LOS VECTORES ESTRUCTURALES DE LOS BOBINADOS BASE DE DATOS CALCULOS TEÓRICOS DE LA MEI CON LAS MATRICES BOBINADOS ALMACEN DE DATOS DE CALCULO CON EL VECTOR ESTRUCTURAL DEL BOBINADO ALMACEN DE DATOS DE CALCULO CON LA MATRIZ BOBINADO VERIFICACIÓN TEÓRICA. CONTROL DE RESULTADOS TEÓRICOS SI ERROR NO ALMACEN DE DATOS TEÓRICOS ALMACEN DE DATOS PREPROCESADOS Fig. 5: Diagrama secuencial del bloque de cálculos teóricos. Ecuaciones Matemáticas Se define la matriz densidad numérica de conductores Z , para el caso de un bobinado distribuido en “ n ” ranuras y “ m ” fases, Z n m (4) con elementos Z ij : cantidad de conductores en la i–ésima ranura de la j–ésima fase (Tabla 1). Se define la matriz Z P cuyos elementos son suma de funciones componentes sucesivas, que corresponde cada una a un pulso espacial de valor constante igual a Z (conductores por ranura), correspondiendo a un pulso solo en una franja (ranura) y nulo fuera de él: n Z Pij Z ij (5) i 1 como paso previo para definir la matriz bobinado. Se requiere determinar el promedio para las “ n ” ranuras del bobinado en estudio que se disponen en columnas en la matriz bobinado, siendo 5 : 5 BOSSIO, G. et al, 2002, a-b 2003; HOUDUIN, G., et al, 2003, FAIZ, J and TABATABAEID I., 2002; MESHGIN H. et al, 2003. 8 Algoritmo para procesamiento de datos… Z promedio 1 n n (Z) Pij (6) i 1 cuyos valores –como ejemplo- se indican recuadrados en la Tabla 3, para j 1, 2, 3 . fases 1 ranuras 2 3 1 Z11 Z12 Z13 2 Z 21 Z 22 Z 23 n 1 Z (n 1)1 Z (n Z n1 n 1) 2 Z n2 Z (n 1) 3 Z n3 Tabla 1: Matriz densidad de conductores. Ejemplo: bobinado estatórico de 20 conductores por ranura, 36 ranuras y 4 polos en una Máquina Eléctrica de Inducción, tomando el 50% de las ranuras por ser el bobinado periódico y repetitivo de módulo igual a un par de polos. La matriz bobinado se origina en una matriz densidad de conductores. Sin embargo, como representa la discretización de la función bobinado en el recinto de la ME, es posible deducirla de esta función (ver Fig. 6). Luego, se define la matriz bobinado N (χ ×m) dónde “ χ ” corresponden al número de posiciones angulares espaciales fijas adoptadas según el objetivo de la investigación (para este ejemplo igual al número de dientes) y “m” las fases (ver Tablas 2, 3 y 4), siendo sus elementos: N ij [ (Z Pij ) Z ] 9 (7) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 fase 1 20 20 10 0 0 0 0 0 -10 -20 -20 -10 0 0 0 0 0 10 fase 2 0 0 0 0 0 10 20 20 10 0 0 0 0 0 -10 -20 -20 -10 fase 3 0 0 -10 -20 -20 -10 0 0 0 0 0 10 20 20 10 0 0 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Promedio Posiciones angulares fijas en el entrehierro ranuras del estator H.R. Di Prátula, A.C. Russin, E. Guillermo, R. Bocero posciones angulares fijas en el entrehierro Tabla 2: Matriz densidad de conductores del ejemplo. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 fase 1 0 20 30 30 30 30 30 30 20 0 -20 -30 -30 -30 -30 -30 -30 -20 fase 2 -30 -30 -30 -30 -30 -20 0 20 30 30 30 30 30 30 20 0 -20 -30 fase 1-inicial fase 2-inicial 20 0 40 0 50 0 50 0 50 0 50 10 50 30 50 50 40 60 20 60 0 60 -10 60 -10 60 -10 60 -10 50 -10 30 -10 10 0 0 20 30 fase 3-incial 0 0 -10 -30 -50 -60 -60 -60 -60 -60 -60 -50 -30 -10 0 0 0 0 -30 Tabla 3: Matriz previa a la matriz estructural del bobinado. fase 3 30 30 20 0 -20 -30 -30 -30 -30 -30 -30 -20 0 20 30 30 30 30 Tabla 4: Matriz bobinado. Fig. 6: Muestra la máquina eléctrica, su bobinado estatórico, la función bobinado y las posiciones angulares fijas, ranuras donde se inserta el bobinado y dientes de la MEI [1]. Todas las estructuras eléctricas polifásicas de las ME pueden ser representadas por una matriz bobinado de “ ” filas y “m” columnas. Una estructura eléctrica polifásica (bobinados cuya característica esencial es la periodicidad, simetría y perfección en el espacio de la ME), excitada por una corriente polifásica de características adecuadas puede ser representada por una matriz de “ ” filas y una columna. En las condiciones 10 Algoritmo para procesamiento de datos… especificadas por el párrafo anterior se define un vector que represente la estructura polifásica de la MEI como síntesis de su fuerza magnetomotriz por unidad de corriente del siguiente modo: es un vector cuya posición varía en función del tiempo con una frecuencia “ ” (el vector estructural del estator gira a “ 2 f ” y el del rotor “ 2 f R ”) y sintetiza la estructura eléctrica polifásica excitada por una corriente de módulo unidad polifásica (trifásica (estator de la MEI), polifásica (rotor de la MEI)). Desde el punto de vista algebraico el vector estructural del bobinado al ser función del tiempo ( tn) se transforma en una matriz de “ ” filas y “ t n ” columnas. fU (χ x ωt n ) = m (Nm Re(e j (m-1)2π m )) * Re (e jωt ) = (fU Î R χ x ωtn ) (8) m =1 Siendo aplicado al bobinado estatórico ( f UE ) y/o rotórico ( f UR ): Los datos se almacenan en una matriz de preprocesamiento de datos. Esta matriz columna tendrá los siguientes elementos componentes (ver Fig.4): PD NE NR f UE f UR (9) Un análisis del diagrama exhibido en la Fig.5, muestra que hay tres zonas de cálculo y dos zonas auxiliares. La primera zona indica de dónde se extraen los datos necesarios para el cálculo. La segunda zona investiga la aplicación del vector estructural del bobinado. En la tercera zona se efectúan los cálculo de la totalidad de las variables y parámetros de la ME utilizando la matriz bobinado y las ecuaciones propuestas. Los datos obtenidos en las zonas explicitadas anteriormente son almacenados en las respectivas bases de datos. La cuarta zona propone un control teórico de resultados utilizando los valores obtenidos en los procesos anteriores y la quinta zona propone el almacenamiento de datos teóricos. Como este diagrama secuencial es extenso se divide en sub-diagramas para su mejor comprensión. Cada sub-diagrama presenta una secuencia de cálculo y almacenamiento de datos, como también la posibilidad de imprimir o mostrar en pantalla aquellos que se requieran rápidamente. 11 H.R. Di Prátula, A.C. Russin, E. Guillermo, R. Bocero Conclusiones Los diagramas presentados, su explicación y los desarrollos teóricos asociados permitirán que un programador realice sin inconvenientes un programa de adquisición de datos, análisis teórico y de fallas de una MEI en línea utilizando sensores magnéticos y medición de las variables eléctricas, permitiendo que en una etapa futura dicho software sea usado en un instrumento que adquiera y procese los datos dando el diagnóstico. El diseño del algoritmo exhibe una diferencia marcada en los aspectos teóricos y experimentales actuales, porque permite efectuar la detección y alarma temprana (método propuesto de determinación diagnóstica por autovalores y autovectores de falla estatórica de la MEI) basado en el análisis algebraico. Al mismo tiempo, efectúa doble cálculo teórico de las variables a comparar (matriz bobinado y vector estructural del bobinado) y almacena datos de fabricación y de ensayo que no son conocidos habitualmente por los expertos en mantenimiento predictivo (bobinados, medidas internas de la MEI, ensayos de vacío y rotor bloqueado, tipo de dientes, la permeancia original de entrehierro, tipo de rodamiento, etc.). Referencias bibliográficas - BOSSIO, G. et al, A 2D –Model of the Induction Motor: An Extensión of the Modified Winding Function Approach,” The 28th Annual Conference of the IEEE Industrial Electronics Society (IECON'02), Vol. 1, pp. 62–67, Sevilla, Spain, November., 5-8, 2002. - BOSSIO, G. et al, Effects of rotor bar and end-ring faults over the signals of a position estimation strategy for induction motors, Electric Machines and Drives Conference, IEMDC'03. IEEE International Vol. 1, pp. 151-155,1-4 June, a 2003. - BOSSIO, G. et al, Un modelo para motores de inducción con entrehierro no uniforme, X Reunión de Trabajo en Procesamiento de la Información y Control (X RPIC), pp. 92-97, San Nicolás, Buenos. Aires, 8-10 de Octubre, b 2003. - CHEE-MUN-ONG, Dynamic Matlab/Simulink, Prentice - [1] DI PRÁTULA, H.R., Diagnóstico predictivo de fallas rotóricas en máquinas eléctricas de inducción. En Revista Digital del Instituto Universitario Naval, SECRETARÍA DE INVESTIGACIÓN. Año I, Nº 1, p. 79-89, 2009. En http://www.ara.mil.ar/revista_investigacion.asp - [2] DI PRÁTULA, H.R., Métodos de diagnóstico no invasivo de fallas en máquinas eléctricas: análisis teórico-experimental comparativo. XXI Congreso Panamericano de Ingeniería Mecánica, Eléctrica, Industrial y Ramas Afines, COPIMERA, Lima Perú, 10-12 de octubre, 2007. Simulation 12 of Electric Machinery using Algoritmo para procesamiento de datos… - [3] DI PRÁTULA, H.R., Nuevo Enfoque Teórico y Experimental para el Diagnóstico de Fallas en la Máquina Eléctrica (ME) de Inducción, IX Congreso Nacional de Ingeniería Mecánica y Eléctrica, UTN, Facultad Regional Pacheco, Buenos Aires, 14-15 de octubre, 2004. - [4] DI PRÁTULA, H.R., Métodos de diagnóstico no invasivo de fallas en máquinas eléctricas: análisis teórico-experimental comparativo, CONIME, Buenos Aires, 24 y 25 de agosto, 2006. - [5] DI PRÁTULA, H.R., Turbinas Eólicas: Optimización en el Pre-Diagnóstico de Fallas en el Generador. En Revista Internacional “Información Tecnológica”, Lugar s/d, 2011. - XIAOGANG, L., et al, Multiple Coupled Circuit Modeling of Induction Machines, IEEE Transactions on Industry Aplications., Vol. 31, Nº 2, pp. 203-210, March/April, 1995. - FAIZ, J and TABATABAEID I., Extension Winding Function Theory for Nonuniform Air Gap in Electric Machinery, IEEE Transactions on Magnetics, Vol. 38, No. 6, pp. 3654-3657, November 2002. - FITZGERALD, A., E., et al, Máquinas Eléctricas, Mc Graw-Hill , 5ta Edición, 1992. - Hall PTR , 1998. - HOUDUIN, G., et al, A Winding Function Theory Based Global Method for the Simulation of Faulty Induction Machines, Proc. IEEE International Electric Machines and Drives conferences (IEMDC' 03), pp. 297-303, MADISON, June 1st4th, b 2003. - MESHGIN H. et al, A Comprehensive Method for the Calculation of Inductance Coefficients of Cage Induction Machines, IEEE Transactions on Energy Conversion, Vol. 18, Nº.2, pp.187-193, June, 2003. *** Horacio Raúl di Prátula. Ingeniero Electricista, egresado de la Universidad Tecnológica Nacional (UTN), Facultad Regional de Bahía Blanca (FRBB). Doctor en Ingeniería, egresado de la Universidad Nacional del Sur (UNS). Se desempeña como docente de grado y de postgrado. Es Profesor Titular en la UTN – FRBB y profesor Titular en la Escuela de Oficiales de la Armada (ESOA). Ejerce la docencia de postgrado en la UTN - FRBB y en otras universidades. Es Director del GESE (Grupo de estudio sobre energía), dependiente de CyT de la UTN - FRBB desde 2004. Es investigador categoría III (categoría otorgada por el Ministerio de Educación); actualmente participa en varios proyectos como director, co-director e investigador. Es autor de más de cincuenta publicaciones en Congresos Nacionales e Internacionales. Asimismo, es Representante Técnico de la Cooperativa Eléctrica y de Servicios Mayor Buratovich Ltda. Ha realizado proyectos, ejecución y dirección de 600 kms de línea rural y 250 SE eléctricas, una Central de arranque rápido, sistema de distribución de gas en 40 manzanas y un parque eólico. Es Consejero Departamental en el Dpto. de Ingeniería Eléctrica UTN –FRBB; Consejero Suplente en el Consejo Académico UTN – FRBB e integrante de la Comisión de Postgrado en la UTN. 13