universidad de la salle

Anuncio

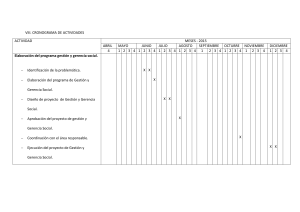

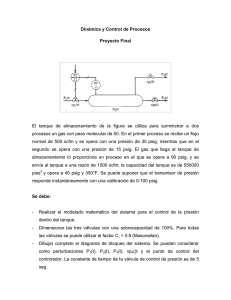

UNIDAD 2 DIMENSIONAMIENTO DE EQUIPOS Y SERVICIOS 1 Ing. VICTOR JAIRO FONSECA V. Mr Br. CAPITULO 1 NORMATIZACIÓN DEL PROCESO 2 Ing. VICTOR JAIRO FONSECA V. Mr Br. LECCION 16 NORMATIZACION DEL PROCESO 16.1. Parámetros requeridos Una vez se han realizado pruebas de campo y se han estudiado las consideraciones que inciden en los proceso se procede a estandarizar el proceso bajo los siguientes parámetros Manejo del proceso, que comprende la relación de las operaciones y procesos Unitarios, que tienen lugar, para desarrollar con ello la elaboración de los diagramas de flujo. Relación de equipos. Cronogramas de operaciones (etapas y procesos), equipos, mano de obra y servicios industriales para la representación gráfica de las diversas etapas, equipos empleados y proceso general , en función del tiempo transcurrido. Cronograma de Variables o representación gráfica de las variables que se cambian durante el proceso, en función del tiempo transcurrido, y Hojas de Proceso, en la cuales se registran las etapas y operaciones así como las variables y tiempos transcurridos. Para desarrollar adecuadamente cada uno de los parámetros mencionados se normalizará el proceso artesanal de elaboración de tamales y posteriormente se dimensionará para una producción industrial. 16.2. Manejo del proceso.El manejo del proceso comprende el seguimiento de las operaciones y etapas estableciendo muy claramente tiempo y variables empleadas. Sobre procesos ya definidos y cuando se desea la normatización ( estandarización) del proceso debe hacerse el seguimiento de varias producciones para establecer tanto tiempos como variables representativas. Inicialmente se establecen promedios aritméticos, aunque para la optimización de procesos, una vez se definen valores representativos, debe entrarse a realizar un diseño experimental sobre las variables que incidan en la optimización. En el desarrollo de nuevos productos sobre pruebas de campo, previamente delineadas se establecen los valores representativos. Debe tenerse un conocimiento adecuado de las materias primas y los insumos empleados, para establecer las necesidades de hacer adecuaciones previas, tratamientos especiales o manejos específicos para algunas de ellas. 3 Ing. VICTOR JAIRO FONSECA V. Mr Br. 16.3. Materias primas Las materias primas se clasifican como primarias o básicas y secundarias Materias primas básicas son aquellas sustancias que tal cual o transformadas son parte fundamental del producto final. Si falta alguna materia prima básica no se puede tener el producto. En la cerveza las materias primas son malta, lúpulo y agua. Materias primas secundarias son aquellas sustancias que modifican las principales características del producto y no son indispensables para obtener el producto en sí. En algunos casos lo que se considera una materia prima secundaria en verdad llega a ser una materia prima básica. Tal es el caso de un vinagre en una salsa o en un aderezo. En la mayoría de los casos es un material para modificar el sabor del producto o dar estabilidad al mismo, pero en una salsa a la vinagreta es obvio que el vinagre es materia prima. Materiales de proceso, son aquellas sustancias que participan, permiten o facilitan los procesos; tal es el caso del bicarbonato de sodio en la cocción de verduras o la levadura en un proceso de fermentación. Aditivos son sustancias, generalmente de orden químico que se emplean para mejorar o conservar algunas características de los productos Algunos proyectistas consideran los empaques, rótulos, tapas y elementos de aseo como materiales de proceso. Para nuestro ejemplo consideramos únicamente los empaques y las tapas como materiales de proceso ya que ellos implican equipos, áreas de montaje y servicios, que deben ser considerados en el diseño. Caso Nº 4 En el desarrollo del caso a estudiar se selecciona el tamal elaborado en el interior del país, cuyas materias primas son: Carnes en trozos Harina de Maíz Arroz cristal Arveja verde o verde-seca Agua. Aditivos o condimentos como: Ajos Cebolla Color Especias Los materiales de proceso: 4 Ing. VICTOR JAIRO FONSECA V. Mr Br. Hojas de plátano o de vijao Cabuya o piola. A la vez en las carnes se pueden emplear pollos, carne de res ( costilla) y tocino , todos en trozos. En las hojas de cálculo se presentan los balances y la simulación para 100 tamales, con peso promedio de 0,550 kg por tamal. Debemos recordar que en las producciones artesanales las etapas son por cochada. BALANCE DE MATERIALES El balance de materiales para la elaboración de los tamales se muestra en la tabla 9. El balance de energía se realizara una vez se hayan establecido los cronogramas de variables Proceso El proceso artesanal, para la elaboración del tamal, comprende cinco etapas plenamente definidas: a.- Cocción de carnes b.- Elaboración de la masa. c.- Conformación del tamal. c.- Cocimiento del tamal. d.- Enfriamiento y Almacenamiento . Cocinadas las carnes en agua se obtiene el consomé, luego se elabora y cocina en el consomé una masa debidamente condimentada, de maíz , arroz y alverjas enteras; la masa se extiende sobre las hojas de plátano ó vijao, se le agregan las carnes previamente cocidas, se enrolla la masa y se arma con las hojas, amarrando el conjunto con pita o cabuya. El tamal armado se lleva a una cocción final, para dar una consistencia sólida y un adecuado grado de cocción a las carnes. Finalmente se enfría u orea el tamal para luego almacenarlo a bajas temperaturas. La descripción detallada del proceso, a nivel artesanal, se encuentra en el Apéndice No, 1 Para normalizar el proceso y posteriormente proyectarlo a proceso industrial, a partir de la actividad artesanal, deben elaborarse múltiples producciones para obtener los parámetros representativos de cada operación y así llegar a estandarizar el proceso. Se deben evaluar las operaciones y procesos unitarios para establecer alternativas y secuencias en los mismos que permitan inicialmente tener el mejor proceso. Puntualizando, el proceso artesanal comprende los siguientes operaciones 5 Ing. VICTOR JAIRO FONSECA V. Mr Br. Recibo de materias primas Almacenamiento de materias primas Adecuación de materias primas Cocimiento del Pollo Cocimiento de la Carne de res y tocino Preparación de las hojas Corte de las carnes Elaboración de la Masa Dosificación de la Masa TABLA 10 Balance de materiales para 100 tamales 6 Ing. VICTOR JAIRO FONSECA V. Mr Br. Conformación del Tamal Envoltura y Amarre Cocción del Tamal Oreo del Tamal Refrigeración y Almacenamiento Con las operaciones anteriores se elaboran los diagramas de flujo, ayudas necesarias para tener la visión global del proceso e igualmente tener las bases de los balances de materiales y energía, elementos fundamentales en el diseño y dimensionamiento de los equipos. En el diagrama de flujo se debe dar una buena orientación para que se comprenda el proceso. Se incluyen las operaciones y/o etapas más significativas más y no siempre ellas corresponden a las definidas en el cronograma DESARROLLO DEL PROCESO. Para tener las mismas condiciones de operación, se toma como base del estudio y de los balances, la elaboración de 100 tamales. Algunos productores de tamales, adquieren las carnes en los trozos requeridos mientras que otros compran pollos enteros o carne en canal y en este caso se deben adecuar las materias primas. Para la continuación del caso asumimos que las carnes llegan en trozos y no se tiene la etapa de adecuación de materias primas. Igualmente las hojas de plátano llegan listas para su uso. No obstante, muchos procesos requieren de la adecuación de las materias primas, como en la producción de arepas a partir del maíz entero, en la que debe retirarse la cutícula y el germen del grano para la obtención de la harina. Esta adecuación puede hacerse por vías húmeda o seca. En el primer caso, una vez, se obtiene la harina humedecida o masa, debe continuarse con el proceso. Dada la perecibilidad de algunas materias primas se requiere de un almacenamiento refrigerado, cuya temperatura depende fundamentalmente del tiempo de almacenamiento. A la vez el tiempo de almacenamiento, íntimamente ligado a la rotación del Inventario de materias primas, depende de los proveedores, en lo referente a la periodicidad y volumen de las entregas, así como de la ubicación de los mismos. Productos de cosecha o importado exigen de inventarios para largos periodos en tanto que los de suministro diario y en la misma ciudad donde se ubica la planta requieren de los mínimos inventarios, a lo sumo para unos tres días de producción. 7 Ing. VICTOR JAIRO FONSECA V. Mr Br. Volviendo a nuestro proceso, generalmente el cocimiento del pollo se lleva a cabo independientemente del cocimiento de la carne y del tocino, aunque se emplea el mismo recipiente, debido a la textura de las carnes. El pollo demanda mucho menos tiempo de cocción que las carnes, ya que, con exceso de cocción, tiende a recogerse sobre el hueso. En el caldo o consomé obtenido se prepara la masa del tamal, adicionando al líquido, y en diferentes tiempos, el maíz, arroz y arvejas. Cocinada la masa, se procede a ensamblar el tamal. Para ello se toma la porción de masa requerida para un tamal y se deja centrada sobre las hojas. Es importante que la masa se encuentre a una temperatura media y tenga la viscosidad requerida para que se extienda sobre las hojas en una capa de espesor adecuado. De inmediato se colocan sobre la masa los trozos de carne y luego se proceden, mediante recogida de los lados de las hojas, a cubrir las trozos de carne con la masa. Al mismo tiempo se cierra el tamal y se procede a amarrarlo mediante una cabuya delgada o pita. A continuación los tamales se arruman en bandejas, y se llevan todos los tamales de la cochada, de nuevo a la olla con agua suficiente para su cocimiento final. El cocimiento final demora entre dos y tres horas, tiempo en el cual se esta revisando el nivel del agua, para compensar la que se ha evaporado en el proceso de cocción. Como ya se comentó la descripción detallada del proceso se encuentra en el apéndice 1 Equipos empleados. Los equipos empleados en la producción artesanal son: Una (1) Olla grande en aluminio con su respectiva tapa Una (1) Ollas mediana en aluminio con su respectiva tapa Canasta perforada en acero inoxidable para introducir en la olla grande Bandejas en aluminio Canastillas plásticas Balanza gramera Mesas para formación y amarre Utensillos varios como pala de agitación, cucharones, cuchillos ,etc. Servicios requeridos.Se tienen los siguientes servicios industriales. Agua Fría Agua caliente Gas de Cocina (Estufa de Gas) 8 Ing. VICTOR JAIRO FONSECA V. Mr Br. Energía Eléctrica. Aguas servidas No fue posible cuantificar los consumos de estos servicios , aunque en una apreciación visual, se consideran muy altos estos consumos. LECCIÓN 17. CRONOGRAMAS DE OPERACIONES, ETAPAS Y PROCESOS. Los cronogramas son representaciones gráficas, en las que se relacionan entidades como operaciones, etapas, procesos, variables, equipos, servicios, etc con el tiempo en que ellas están activas. Para elaborar el cronograma de una entidad se parte de una tabla en que se establece la entidad y en orden cronológico los eventos que tienen lugar, los tiempos empleado para el evento y la principal variable del evento realizado. Para el caso que se viene estudiando, mediante el seguimiento de varias producciones, de carácter eminentemente artesanal, se llegó a un proceso tipo, ya definido en sus tiempos y parámetros de operación, para lograr estandarizar tantos los tiempos de cada etapa y de cada operación, así como los parámetros operados. Para el producto se dispone de carne de pollo, costilla de res y tocino de cerdo que tienen tiempos diferentes de cocimientos. En una olla o marmita primero se cocina el pollo con agua, luego se retira el pollo y en el consomé se cocinan la costilla y el tocino. Una vez se retiran llas carnes, en el caldo que queda en la olla se elabora la masa del tamal En las tablas siguientes se anotan las operaciones realizadas para cada etapa y promedios de las variables medidas. Es de anotar que algunas etapas se realizan en el mismo equipo. Las etapas de cocción de carnes A, B, y las de elaboración de la masa E y K , se llevan a cabo en la misma olla . Algunas etapas como se comentó son previas al proceso propiamente dicho. No se tienen en cuenta los tiempos de alistamiento ni de aseo e los equipos. A.- Cocimiento del Pollo 9 Ing. VICTOR JAIRO FONSECA V. Mr Br. TABLA 17.1. Cocimiento del Pollo B.- Cocimiento de las Carnes TABLA 17.2. Cocimiento de carnes A partir de estas tablas se elaboran los cronogramas Los cronogramas de operaciones se representan gráficamente y de ellos se establecen los demás cronogramas, es decir los de equipos, servicios y mano de obra. Para la representación gráfica se escoge una escala adecuada a las unidades de tiempo seleccionadas, dependiendo de la duración de todo el proceso. Se han tomado unidades de tiempo lapsos de 5 minutos, con marcaciones o recuadros negros de sesenta minutos A continuación se presenta el cronograma de las dos etapas de cocción de carnes que se llevan a cabo en la misma olla 10 Ing. VICTOR JAIRO FONSECA V. Mr Br. TABLA 17.3. Cocciòn de carnes con cronograma C.- Preparación de las hojas Operación previa D.- Corte de las carnes Operación siguiente, independiente de la anterior y de la posterior E.- Elaboración de la Masa. La tabla para la elaboración de la masa se presenta enseguida. Tabla 17.4. Elaboración de masa 11 Ing. VICTOR JAIRO FONSECA V. Mr Br. Tabla 17.5. Elaboración de masa con cronograma La adición de condimentos se hace en forma simultánea con el cargue de arroz. Se tiene la operación de diluir la harina de maíz, en una olla pequeña y puede hacerse en cualquier momento entre las operaciones 1 a 6, y que se consigna así: La adición de condimentos se hace en forma simultanea con el cargue de arroz. Se tiene la operación de diluir la harina de maíz, en una olla pequeña y puede hacerse en cualquier momento entre las operaciones 1 a 6, y que se consigna así: 1.- Dilución de harina de maíz 5 minutos Ti = 15Oc Tf =15 Oc F.- Transporte de la Masa a Dosificación 1.- Operación continua hasta terminar de vaciar la masa de la olla ; depende de la conformación o ensamble del tamal. Ti = 77 Oc Tf = 40Oc Para el cronograma se han tomado únicamente 10 minutos que es el tiempo que se demanda en retirar la olla y colocarla en un mesón para retirar la masa en dosificación. G.- Dosificación de la Masa 1.- Operación continua hasta terminar la masa. Para el presente caso se tomaron dos horas y diez minutos. H.- Ensamble del Tamal. 1. La masa que se ha dosificado sobre las hojas se extiende y en el centro se colocan los trozos de carnes. I. Envoltura y Amarre 12 Ing. VICTOR JAIRO FONSECA V. Mr Br. 1.- Envoltura.- Operación continua hasta terminar la masa. Las etapas simultáneas demandan de dos horas treinta minutos. 2.- Amarre.- Operación continua hasta terminar la masa. J.- Transporte y arrume en la olla. 1.- Operación continua hasta terminar la masa. Un operario hábil puede ensamblar hasta tres tamales por minuto. Esta operación siendo simultánea a las dos anteriores demandan de dos horas treinta minutos. Las anteriores operaciones se llevan a cabo en mesones simultáneamente con las cuatro anteriores etapas. TABLA 17.6. Cronograma de transporte y arrume en la olla K.- Cocción del Tamal 13 Ing. VICTOR JAIRO FONSECA V. Mr Br. Se toma como tiempo de cargue, la correspondiente a los últimos tamales y su posterior arreglo dentro de la olla. Igualmente se considera dentro de este tiempo la adición de agua, pues la cocción se hace con agua L. Oreo o Enfriamiento del Tamal. Una vez se retiran los tamales, se dejan en los mesones para un enfriamiento natural y posterior almacenamiento refrigerados. Esta operación no se controla ya que en ocasiones el tamal se despacha aún caliente y en otras ocasiones se envían al día siguiente de su elaboración. Las etapas de manejo, posteriores a la elaboración de la masa, como son transporte, dosificación , envoltura y amarre se pueden integrar en una sola, de tal forma que el proceso artesanal se puede desglosar así: cocción de carnes elaboración de la masa ensamble del tamal y cocción del tamal. A continuación se presenta el cronograma secuencial de las operaciones. 14 Ing. VICTOR JAIRO FONSECA V. Mr Br. CRONOGRAMA DE OPERACIONES 15 16 Inicialmente se han presentado los cronogramas de independientes para cada una de las etapas seleccionadas operaciones, Luego se ha presentado el cronograma secuencial de todas las operaciones que tienen lugar en el proceso. Las hojas de cálculo, en programas Excel o Linux son muy apropiadas para hacer la representación sin limitación alguna como se muestra en el archivo Cronograma.xls LECCION 18. CRONOGRAMA DE PROCESOS. Para el análisis del proceso siempre se hace necesario elaborar el cronograma secuencial de las operaciones y etapas, como se aprecia en hoja anterior, cronograma 5. Una forma simplificada de presentar el cronograma es como se muestra en la hoja anterior , teniendo presente que la escala de tiempo se ha cambiado y cada división corresponde a 10 minutos. Las operaciones se han llevado a cuatro etapas muy definidas, que corresponden a las manejadas en el cronograma anterior. Este cronograma también permiten en forma macro describir el proceso, pero no sirve para efectuar el análisis detallado que permita estandarizar en la mejor forma posible. Se debe tener presente que la escala de tiempo se ha cambiado y cada división corresponde a 10 minutos. Cronograma 6 A nivel de impresión, en hojas de tamaño normal (oficio o carta) , se presentan inconvenientes para la presentación del cronograma, especialmente en procesos que demandan largos periodos de tiempo, ya sea porque se tienen muchas operaciones o porque algunas de ellas ocupan mucho tiempo. En estos casos el cronograma se presenta en segmentos diferentes. Debemos recordar que los diversos cronogramas, de proceso, equipos, mano de obra y servicios se trabajan simultáneamente y se debe tener una visión completa de como se integran los diversos elementos que concurren en el proceso. Para facilitar la impresión de los cronogramas extensos, es posible cortar los segmentos de tiempo para aquellas operaciones que demandan gran cantidad de tiempo. 17 Tal es el caso de la dosificación de la masa, dosificación de carnes, que emplean dos horas, ensamble, envoltura y amarre, que demandan dos horas y diez minutos y la cocción final de los tamales que requiere de dos horas. Para estas operaciones se han cortado los segmentos de tiempo como se puede apreciar en la hoja siguiente y en la gráfica se han reducido a 7, 9 y 7 segmentos con el espacio en blanco que indica que el tiempo se ha segmentado. Por la escala de tiempo se puede establecer la real duración de la operación. LECCION 19. CRONOGRAMA DE EQUIPOS. En el se representa el tiempo de ocupación de los equipos y en algunos casos se deben incluir los tiempos de aseo, como en aquellos proceso que requieren el empleo del equipo para operaciones o procesos diferentes. De usarse en el proceso de los tamales una sola olla, en ella se debería cocinar las carnes, elaborar la masa y finalmente cocinar los tamales, haciéndose un aseo al finalizar la cocción de los tamales. Entre la primera y segunda etapa no es necesario hacer aseo de la olla ya que en el consomé obtenido en la primera etapa se elabora la masa, pero para la cocción de los tamales si es conveniente que la olla no tenga residuos de masa y por lo tanto debe hacérsele aseo. El cronograma se ha distribuido para cada una de las etapas definidas anteriormente y se ha incluido como etapa la disolución de la harina de maíz. Se puede observar números en le cronograma para cada equipo y corresponden a cada una de las operaciones realizadas en cada una de ellos. Este hecho permite integrar el cronograma de procesos con el cronograma de equipos. En las casillas, si el espacio lo permite, en una mayor escala, en lugar de números se pueden anotar las operaciones. 18 19 20 Para la olla grande se tienen las siguientes etapas 1. 2. 3. 4. 5. 6. 7. cocción de carne. cocción de la masa. cocción de los tamales. en la olla pequeña se lleva a cabo la etapa disolución de la harina de maíz y en las mesa de ensamble ensamble y amarre del tamal Como ya se comentó no se han incluido ni los tiempos de preparación ni de aseo de los equipos. Lección 20. CRONOGRAMAS DE SERVICIOS. Una vez se ha adquirido cierta habilidad para la elaboración de los cronogramas de procesos y equipos se entra a realizar los cronogramas de servicio empleados. Ya para este ejercicio se debe involucrar el equipo que está usando el servicio. Para la energía térmica que, en el caso de producción artesanal, proviene de gas natural, se tiene el cronograma 10: El agua se constituye de servicio cuando se emplea para refrigeración o para calentamiento como es el caso de la cocción de los tamales. También para el caso de aseos. En la cocción de carnes el agua se constituye en materia prima ya que con ella se produce el consomé que se ha de emplear en la elaboración del tamal. El cronograma de utilización de este servicio queda circunscrito al tiempo de adición a la olla para la cocción de los tamales y al tiempo de aseo al final del proceso. No se ha considerado la energía eléctrica, ya que no se emplean equipos que demanden consumo de ella. En la figuras se presentan cronogramas de consumos de calor, que se suministra por vapor. En la figura se establecen los consumos individuales de calor, que tiene cada equipo, en tanto que en la siguiente figura aparece los consumo del flujo de calor que debe proveer la caldera , teniendo un pico de 2,34 kcal/minuto entre las 10:40 y 10:50 horas. Este pico da la referencia para el cálculo de la capacidad de la caldera e igualmente el diámetro de la tubería de vapor que sale de la caldera 21 FIGURA 20.1. Cronograma de variables. En algunos procesos como los que implican reacciones enzimáticas se hace necesario realizar el cronograma de variables en el cual se relaciona el cambio de la variable con el tiempo. Su aplicación se tiene en el manejo de los flujos de servicios y en la programación de controles en automatización de procesos. Para el caso de los tamales dado que la variable temperatura se maneja en las operaciones de calentamiento en las cuales se requiere el menor tiempo para llegar a la ebullición y en la misma operación de ebullición el tiempo ya se ha definido, no se justifica realizar el cronograma de variables. En el caso No. 11, elaboración de mosto para cerveza, y en el cual se tienen reacciones enzimáticas muy importantes se establece un cronograma de temperaturas. Ingresar cronograma 20-2 Hoja de Proceso. Definidas las operaciones y las etapas y disponiendo de los cronogramas se procede a normatizar o estandarizar el proceso, Para el efecto se diseña una hoja de proceso denominada Hoja patròn 22 Para la Hoja se establecen en forma clara y debidamente individualizadas cada una de las etapas, con los parámetros operativos respectivamente involucrados que se tiene en cada una de ellas. Como se apreciará adelante, esta hoja se constituye en el principio de la definición de los equipos requeridos. Ya dentro de cada etapa, se registran las operaciones correspondientes. y se somete a validación. Cuando en ella se dejan estipulados tanto tiempos como temperaturas que pueden ser fácilmente controlables y que se deben cumplir para todas las cochadas se tiene la HOJA PATRON. Cuando la Hoja de Proceso se emplea para registrar los procesos llevados a cabo en una planta, se pueden incluir en ella, otros datos de interés como los consumos de materias primas, turnos y operarios responsables del proceso como se muestra en la figura 12, para el proceso de elaboración de tamales. Ingresar hoja de proceso tamales 23 CAPITULO 2 DIMENSIONAMIENTO DE EQUIPOS 24 LECCION 21. CAPACIDAD DE LOS EQUIPOS De acuerdo a la estandarización del proceso se establecen los equipos requeridos para desarrollar el proceso El tamaño de los equipos esta referido inicialmente a su capacidad de producción, como unidades (volumen o pesos a procesar) ò flujos (magnitudes por unidad de tiempo) para tener un equipo correctamente utilizado. El no realizar cálculos del tamaño lleva a tener equipos subutilizados por sobredimensionamiento o cuellos de botella por subdimensionamiento. También es notorio tener equipos subutilizados, en algunas ocasiones porque en el mercado no se consiguen equipos de las capacidades requeridas y no se facilita su fabricación y la mayoría por no haberse calculado apropiadamente. En la industria cárnica, se encuentran equipos como molinos o cúter que trabajan tan solo un 10 ò 20% del tiempo que trabajan los demás equipos. Equipos de flujo continuo como transportadores, dosificadores y aun empacadoras son los cuellos de botella que más se presentan en la industria de alimentos. El papel del ingeniero es determinar el tamaño o capacidad del sistema operacional, en lo que se constituye el diseño operacional de equipos. Colateralmente, para varios equipos, se deben establecer dimensiones espaciales (largo, ancho, alto, diámetros, etc.) para la distribución de los equipos en planta, o teniendo el dimensionamiento del sistema operacional, buscar en catálogos o manuales las dimensiones del equipo. Partiendo de los cronogramas de proceso, se establecen las operaciones de cochada y las continuas. Para permitir un correcto empalme entre las operaciones continúa y las de cochadas o viceversa se acostumbra a usar los tanques pulmón (o buffer) para líquidos y las mesas de acumulación para sólidos. Para los equipos que trabajan continuamente la capacidad está definida de acorde a los flujos de producción estimada ésta en estudios de mercado, propios de la formulación del proyecto de la planta. Generalmente la formulación de proyecto establece cifras de producción para periodos anuales y el mismo estudio define el tamaño óptimo de planta. Sin embargo con el uso de las herramientas de cálculos se puede tener un diseño de planta simultáneo para diferentes tamaños de producción, empleando la simulación operacional. 25 21.1. CAPACIDAD PARA EQUIPOS DE PROCESO CONTINÚO. El cálculo para los equipos de proceso continuo, se hace de acuerdo a los flujos másicos o volumétricos que maneja el equipo. Debe recordarse que flujo es el transporte o transferencia de masa o volumen por unidad de tiempo. Ejemplo 1. Al establecer el tamaño para una industria pasterizadora, se tiene cifras de 10.000.000 de kilos de leche al año. Es de anotar que la unidad internacional para el manejo de la leche es el kilo. Determinar la producción horaria por litros. Los equipos de envasado están dimensionados en botellas ó litros o garrafas por hora. Para determinar el tamaño de la ó las envasadoras se requiere llevar los 10.000.000 de kilos a botellas, litros ó garrafas por hora, .Siendo lo usual los litros, se empleará esta unidad. Tomando una densidad promedio de la leche de 1,030 kg/l, la cantidad de leche a envasar es: 10.000.000 /1.030 = 9.708.738 litros. En el caso de la industria pasterizadora, se laboran todos los días del año. De tal forma que la producción diaria será: 9.708.738 / 365 = 26.599 litros. Tomando turno de 8 horas al día, y teniendo media hora de preparación y alistamiento de equipos y media hora de aseo y desinfección, La producción horaria será de 26.599 / 7 = 3.800 l / hr. A continuación se presenta la respectiva hoja de cálculo. Producción anual de leche kilos 10.000.000 Densidad de la leche kl / l 1,030 Litros a envasar litros Días laborales cada uno Leche diaria a envasar litros Horas día laborar cada una Producción horaria litros/hr 9.708.738 365 26.599 7,0 3.800 TABLA 21.1 Cálculo de producción horaria Probablemente no se encuentran en el mercado envasadoras de esta capacidad, pero se selecciona la que se aproxime por encima a esta capacidad. Una capacidad mayor cubre la producción que se deja por las paradas en el envasado por diferentes causas, como baja presión en el vapor, fallas eléctricas y aún fallas mecánicas. Diferente forma de cálculo se presenta en aquellas industrias que trabajan únicamente los días laborales de lunes a viernes y el sábado medio día; el otro medio día está destinado generalmente a aseos completos de equipos e instalaciones. 26 Ejemplo 2. Establecer la capacidad de las envasadoras para una planta cervecera que producirá 1.800.000 hectolitros (Hl) al año. En el ámbito cervecero estas son las unidades empleadas, en tanto que las botellas o latas son de 1/3 de litro. Luego las botellas a envasar son 1.800.000 Hl x 100 l/hl x 3 bot./l = 540.000.000 de botellas Para determinar el tiempo que trabajan en el envase, se debe tener en cuentas los dominicales, sábados, y días festivos. Para Colombia se estima un promedio de 18 días como festivos a tener en cuenta y los sábados se trabaja mediodía. Los días laborados serán 365 – 52 – 52/2 – 18 = 269 El envase diario ha de ser 540.000.000 / 269 = 2.074.349 botellas. El salón de envase de una planta cervecera trabaja los tres turnos al día es decir 24 horas. De las 24 horas dos se dedican al aseo de las lavadoras de botellas y pasterizadora de tal forma que el tiempo que trabajan las envasadoras es de 22 horas. La capacidad horaria es de 2.074.349 / 22 = 91.247 botellas. Los equipos mas grandes que existen en el mercado son de 10.000 decenas por hora1, equivalente a 100.000 botellas horas. Tomando esta capacidad se requieren 91.247 /10.000 = 0.91 ==== 1 envasadora. Ante la eventualidad de un daño, la planta se puede parar y no es conveniente tener una envasadora. Razones practicas llevan a disponer de tres envasadoras de menor capacidad, que bien puede ser del orden de 40.000 botellas /hr. Este número, permite tener una envasadora en mantenimiento que normalmente dura 20 días calendario. A continuación se presenta la respectiva hoja de cálculo. Producción anual de cerveza Botellas Días festivos Dominicales y sábados Días laborados Envase diario Horas diarias laborada Botellas diarias a envasar Decenas por hora Hectolitros cada una cada uno cada uno cada uno botellas cada una cada una cada una 18.000.000 5.400.000.000 18 78 269 20.074.349 22 912470 91.247 TABLA 21.2. Cálculo de producción para envasadora 1 Krones 27 21.2. CÁLCULO DE CAPACIDAD EQUIPOS PARA PROCESOS POR COCHADA. El cálculo de la capacidad de los equipos que procesan cochadas es algo más complejo pues involucra el conocimiento de las materias primas, productos en procesos, mermas y el empleo de los cronogramas de equipos. Inicialmente se debe determinar el volumen de la cochada referenciado a un equipo en particular, una marmita, un tanque un biorreactor, un secador, etc. Cuando se dispone de varios equipos secuenciales que elaboran cochadas se debe establecer cuál equipo es el referenciado para la cochada y cuál es el equipo dominante. Al disponer de los cronogramas secuenciales de los diversos equipos, visualmente se establece el equipo dominante, aquel que demanda el mayor tiempo para realizar su proceso. Tomando el ejemplo de la elaboración artesanal de los tamales, el equipo dominante es la marmita que demanda 3 horas. El número de cochadas a realizar se establece tomando el tiempo que ha de laborar la planta, o los turnos a programar. Al tomar un turno de 8 horas, el número de cochadas es de 8 / 3 = 2,66 = 2 cochadas, mientras que en dos turnos ò 16 horas se trabajan 16 / 3 = 5,33 =5 cochadas y para los tres turnos, 24 horas se pueden laborar 8 cochadas. Una vez se han determinado las cochadas a elaborar se establece la capacidad del equipo. Ejemplo 3. Establecer la capacidad de la marmita para producir 45.000 tamales mensuales. Si la planta ha de trabajar 3 turnos diarios. Se debe aclarar si la producción está referenciada a la masa con que se arman los tamales o si a la cocción de los tamales ya terminados Tomando una jornada laboral y el sábado de 12 horas para proceso y 12 horas para aseo completo, a la semana se trabajan en producción, 5 x 24 + 12 = 132 horas lo que permite la elaboración de 132 / 3 = 44 cochadas semanales. A la vez el promedio de semanas laboradas al mes es de 4,2, de tal forma que la marmita producirá 44 x 4,2 = 184 cochada. El número de tamales por cochadas es de 45000 /184 = 245, que se pueden llevar a 250. Si la marmita es para cocción de la masa de los balances se toma la cantidad de masa a cocinar por cada cochada o con la ingeniería del detalle y con las dimensiones de cada tamal se entra a dimensionar la marmita. Los tamales terminados se disponen en canastillas que se superponen una a otras. 28 21.3 Ccálculo de almacenamiento. Si bien los productos alimenticios se caracterizan por una alta rotación y perecibilidad, que llevaría a tener bajos inventarios y por ende bajos niveles de almacenamiento en determinadas circunstancias se requiere de altos volúmenes especialmente de materias primas como el caso de cereales cuya producción es estacionaria (cosechas), de productos de temporalidad con altas demandas en determinados meses del año, bebidas para navidad y fin de año. Productos importados cuyos costos de transporte unitario es inversamente proporcional a los volúmenes adquiridos. La industria harinera, se ve abocada a adquirir altos volúmenes de sus insumos, en épocas de cosecha, que generalmente son de mes o mes y medio de duración para atender la producción del resto de semestre y en algunas ocasiones del resto del año acorde a la periodicidad y rotación de los cultivos. Si bien las bolsas agropecuarias garantizan suministros de productos agrícolas en cualquier época del año, en las negociaciones denominadas a futuro, de un lado los volúmenes a manejar son muy altos y de otro los precios también ya que estos absorben los costos de almacenamiento, seguros, fumigaciones, empaques y obviamente utilidades propias del negocio. El estudio financiero que se haga alrededor de la operación de la planta dará pautas, para establecer lo inventarios (tanto de producto, como de su rotación) frente al tamaño de equipos y trabajos en horas extras o turnos suplementarios, sin embargo la ingeniería establecerá los requerimientos de áreas y construcciones para las necesidades de almacenamiento y así disponer de bases para los costos que permitan establecer alternativas de cantidades a almacenar. Para industrias que consumen grandes cantidades de materia primas y producen volúmenes muy altos es interesante estudiar la modalidad de almacenamiento en instituciones financieras, almacenes de depósito , que permiten pignorar los materiales i disponer de espaciòs con bajos cánones de arriendo. LECCION 22 DIMENSIONAMIENTO DE EQUIPOS Para la industria de alimentos, se dispone de equipos fabricados bajo normas y estandarizados a capacidades definidas, tal es el caso de envasadoras de botellas o enlatadoras, túneles de congelación, hornos, secadores, cutter, etc. Otros equipos se fabrican acorde a las necesidades del usuario, como tanques, silos, transportadores, marmitas, etc. Algunos equipos deben ser fabricados para ser colocados en sitios con aéreas y alturas muy definidos El ingeniero debe establecer la capacidad de los equipos que requiera la planta y en muchos casos establecer un dimensionamiento para su ubicación en planta 29 22.1 CRONOGRAMAS PARA DIMENSIONAMIENTO DE EQUIPOS Ya en el anterior capítulo, estandarización de procesos, se han presentado los cronogramas para el proceso de elaboración de tamales. Los cronogramas son necesarios para poder determinar el tamaño de equipos y de servicios principalmente en procesos de cochada. Un resultado de integrar los cronogramas es la Hoja patrón, figura 12 del anterior capitulo, esta hoja se emplea como control operacional para el desarrollo de los procesos. Recordamos que los cronogramas más usuales son de: Operaciones Equipos individuales De Operaciones de Procesos en equipos consecutivos Servicios Variables Mano de Obra. Los cronogramas de operaciones se emplean para representar las operaciones que se llevan a cabo durante el desarrollo de operaciones unitarias y procesos unitarios realizados en un equipo en particular empleando una escala descendente para cada operación en particular. Para la escala de tiempo se emplea una escala apropiada acorde al tiempo empleado en la etapa o proceso desarrollado en el equipo. Para un proceso de cocción de carnes que demanda aproximadamente una hora se pude emplear una escala de 5 minutos, en tanto que para la fermentación de mostos que demandan una semana se puede emplear una escala de día o de segmentos de 12 horas. Los cronogramas de equipos se hacen sobre una fila, como se observa en la parte inferior de la figura Cronogramas de operaciones y de equipo FIGURA 17-2 30 Los cronogramas de Operaciones de Procesos en equipos consecutivos, sirven de base para: la visualización del tiempo demandado en cada uno de los equipos del proceso y establecer el equipo dominante. verificar el número de cochadas a elaborar en periodos de tiempo elaboración de los cronogramas de servicios y de mano de obra. estudiar alternativas de proceso estudiar ampliaciones de planta. 23. DIMENSIONAMIENTO DE SERVICIOS Los servicios industriales usualmente empleados en la industria son: Agua Energía Eléctrica Energía Térmica (vapor, combustibles) Refrigeración (frio) Aire Vacio Gases Industriales (CO2, N2, Acetileno, Argón) Efluentes (Aguas Residuales) Aseo. Dado que en la industria de alimentos, el agua para servicio se toma del agua potable, para el agua como materia prima también se elabora también cronogramas, ya que a partir de este se determinan los tamaños de tuberías y en muchos casos capacidades de tanques que almacenan agua para su uso en áreas especificas En el estudio de los servicios industriales, se debe tener presente la demanda del servicio como tal y los flujos que se requieren en determinadas horas. Tomando el caso de los tamales, y como ejemplo en la marmita 1 entre las 10:30 y 10:50 se requieren 12.000 Kcal, y entre las 12:30 y 12:50 se consumen 14.000 Kcal; entre las 10:00 y 13:00 el horno de tamales (procesando una cochada anterior) consume 38.500 Kcal. Igualmente entre las 10:40 y 10:55 se consumen 8.000 Kcal. en una segunda marmita. El consumo total de calor es de 12.000 + 14.000 + 38.500 + 8.000 = 72.500 kcal. en el periodo entre las 10:00 y las 13:00. Este consumo de calor sirve para establecer los requerimientos del suministro térmico, bien sea kilos de vapor, o de combustible o el consumo de energía eléctrica. Tomando como elemento calefactor el vapor, y con una entalpia de condensación de 540 Kcal/kg, en las tres horas se consumen 125 kgs. (ver tabla 13-2) Para determinar el tamaño del equipo que suministra el servicio como una caldera, un quemador de gas, resistencias eléctricas, etc., es necesario determinar los flujos de calor Tomando vapor como elemento de calefacción y con una entalpia de condensación de 540 Kcal/kg , para una marmita entre las 10:40 y 10:55 se consumen 8.000 / 15 = 533,33 Kcal/min equivalente a 533,33 / 540 = 31 Para una marmita se consumen entre las 10:30 y 10:50 , 12.000/ 20 = 600 cal/min Para esta marmita entre las 12:30 y 12:50 consume 14.000/ 20 = 700 Kcal/min y en el horno entre las 10:00 y 13:00 se consumen 38.500 /180 = 186,11. Observando los flujos entre las 10:00 y 10:30 hay consumo de vapor únicamente en el horno, a un flujo de 0,34 Kgs. /min, Entre las 10:30 y 10:40 hay un consumo en una marmita y en el horno a un flujo de 1,11 + 0,34 = 1,45 Kgs./min. Entre las 10.40 y 10:50 hay consumo en las dos marmitas y el horno con un flujo de 1,11 + 0,34 + 0,99 = 2,34 Kgs./min. EQUIPO Calor requerido Flujo Vapor necesario Kcal minutos Kcal/min Kg Kg/min 1 Marmita 1 14000 20 700 25,93 1,3 2 Marmita 1 12000 20 600 22,22 1,11 3 Marmita 2 8000 15 533,33 14,81 0,99 4 Horno 33500 180 186,11 62,04 0,34 67500 ------ ------ 125 ------ TOTAL TABLA 17-2 Consumos y Flujos de Calor y Vapor 23.1 Cronograma y dimensionamiento de Servicios. Fundamentados en los consumos de calor y los flujos del mismo se hacen los cronogramas del servicio respectivo En la figura 13-3 se aprecian los consumos de calor y en la figura 13-4 los flujos de vapor, siendo de anotar que se tienen un flujo mínimo de 0,34 kg / minuto y un flujo máximo de 2,34 kg/minuto. FIGURA 17-3 32 FIGURA 17-4 Similarmente se hacen los cronogramas de los otros servicios 33 CAPITULO III P&ID Y CUADERNOS DE TAREAS 34 INTRODUCCIÒN Una vez, se ha definido el proceso a seguir y se han establecido operaciones y procesos unitarios así como variables y cronogramas, se continúa con la selección y dimensionamiento de equipos así como la determinación de los servicios requeridos y el dimensionamiento de los generadores o transmisores de servicios como calderas, acueductos, turbogeneradores, equipos de refrigeración, subestaciones o tableros eléctricos etc. Para la selección y dimensionamiento de equipos y llegar a un diseño funcional, se requiere de los siguientes pasos: P&ID y/o Layout Cuadernos de Tareas Balances de Materiales y Energía. Dimensionamientos de Equipos, Servicios y Mano de Obra Calculo de Equipos e Instalaciones. Una vez se tenga el dimensionamiento de equipos se puede proceder a hacer la distribución de planta, que consiste en ubicar los equipos en las aéreas disponibles. 35 LECCION 24. P&ID El P&ID. (Piping, and Instrumento Drawing), Diagrama de Tuberías e Instrumentación, como diagrama que es, no se realiza a escala y en el se representan entre otros: Instrumentos de medición debidamente identificados Equipo de proceso con nombres y números de identificación Válvulas debidamente identificadas Tableros Bloques de válvulas Tuberías, tamaños e identificación Accesorios principales como venteos, drenajes, uniones reducciones, ampliaciones, trampas, etc. Líneas de flujo debidamente direccionadas especiales, Instrumentos.- Los principales instrumentos colocados en los P&ID son: Termómetros, con nomenclatura Manómetros Medidores de flujo Indicadores de Nivel, de máxima y de mínima En equipo de proceso se involucran Tanques Reactores Filtros, Centrifugas Bombas Intercambiadores de calor. Molinos. Y demás en los cuales se tienen procesos y operaciones unitarias La identificación de instrumentos, equipos y válvulas se realiza con letras y números. Normalmente se emplean dos o tres letras que usualmente están dentro del nombre como TQ para tanques BV para bloque de válvulas MB, motobomba TT termómetro (temperatura testing). PT manómetro (pressure testing) CT conductivimetros El los diagramas de P&ID se debe colocar en un recuadro la nomenclatura empleada 36 Los números, normalmente dos dígitos se emplean cuando se dispone de dos o más equipos o instrumentos como BV02, para un segundo bloque de válvulas que se encuentra en la sección (ver foto de bloque de válvulas) TT01, primer termómetro, TT02 segundo termómetro, etc. VA01, primera válvula, automática. VM02, segunda válvula, manual. Para las válvulas se emplea una convención o simbología que define claramente el tipo de válvula. Para la identificación únicamente se hace referencia a la operabilidad, manual o automática, VM15 válvula manual 15, VA35 válvula automática 35. Es de anotar que aún teniendo diferente clase de equipo o instrumento la numeración no se repite, esto con el ánimo de tener listados y cantidades de equipos o instrumentos consistente con planos y P&ID Los bloques de válvulas involucran válvulas automática ensambladas en un bloque, que se identifican con las letras BV y los números consecutivos. Para tuberías se emplean generalmente líneas coloreadas del mismo espesor. Para cada fluido se establece un color en particular que generalmente se asocia a los códigos industriales Sobre las líneas y en lugares muy visibles se colocarán los diámetros de las tuberías, empelando sistema inglés (IPS) o sistema europeo (DIN). Para el primero se emplean pulgadas (“) y para el segundo milímetros, ejemplos 2”, 80 DIN. Las líneas llevaran punta de flecha para indicar la dirección del flujo,. Cuando las líneas son muy largas se colocan puntas de flecha en lugares intermedios y siempre al terminar el flujo o cuando hay cambio de dirección. 37 En la figura 17-1, se muestra la sección de un P&ID para una marmita en un proceso de cocción de carnes. Este P&ID, se ha realizado en Excel P&ID Para marmita de cocción de carnes FIGURA 17-1 En el anterior P&ID se tienen : Marmita, M01 Líneas o tuberías de o Consomé o Agua o Vapor o Condensado o Refrigeración (entrada y salida) Válvulas manuales, V01 a V05. Bomba, BV01, Indicadores: o Nivel de máxima, NM. o Nivel de mínima, NN o Temperatura, TT o De Flujo, TT En el P&ID no se incluye 38 Interruptores manuales o automáticos Capacidad de equipos Instrumentos y elementos primarios Datos de variables Codos, tees, accesorios estándar para tuberías Notas aclaratorias. El P&ID permite corroborar los servicios requeridos que se han determinado en los respectivos cronogramas, visualizándose simultáneamente los diagramas de flujo tanto de materiales como de servicios. También permite establecer los requerimientos y clases de válvulas para diversas tareas. El ingeniero elabora el diagrama a mano alzada, o emplea un programa de software como Autocad, Investor, etc., iniciando la identificación de tuberías, válvulas, instrumentos de medición y control, motores, y bombas. El procedimiento para elaborar un P&ID es el siguiente Colocación de los símbolos de los equipos de proceso. Ingresos y salidas de insumos y productos Ingresos de servicios a los equipos (salida de servicios usados o servidos) Tuberías y accesorios Equipos de transporte Instrumentos de medición Instrumentos de control. Colocar nomenclatura. Mediante los siguientes diagramas (Figura 2-2) esquematizamos la elaboración de un P&ID, para las ollas de crudos y mezclas del proceso de obtención de mosto Paso 1 - Colocación de los símbolos de los equipos de proceso. 39 Paso 2 Ingresos y salidas de insumos y productos Paso 3 Ingresos de servicios a los equipos (salida de servicios usados o servidos) 40 Paso 4 Tuberías y accesorios Paso 5 a 8 Bombas, Instrumentos de medición, instrumentos de control, nomenclatura de elementos. FIGURA 17-2 En la figura 17-3 de muestra un sector de plano del P&ID para una área de la zona de recibo de leche, en una planta procesadora y por ello las líneas de flujo están cortadas. 41 La línea en color verde representa la tubería de conducción de leche que va en 2”, la línea en color sepia representa la tubería para agua de empuje. La línea en color rojo, la tubería de suministro de CIP y La linea en color lila, la tubería de retorno del CIP. La figura 17-4 nos muestra la fotografía del tablero de uno de los tanques de almacenamiento de leche. Se puede apreciar la tubería para empuje con agua (color sepia) , que se conecta a la tubería del tanque, e igualmente se aprecia la válvula manual VMM40 (manija azul) y la válvula VB08 (manija en acero inox.). . P&ID PARA RECIBO Y ALMACENAMIENTO DE LECHE FIGURA 17-3 42 En la figura 17-4 se aprecia un codo largo que esta uniendo la llegada de leche con la salida hacia el siguiente tanque, tubería inferior entre los tableros de los tanques El P&ID nos muestra el recibo de leche en dos tanques de 20.000 litros cada uno. Y en un tanque de 60.000 litros Las líneas verde que vienen de la parte superior de un tablero de distribución (que no se muestra en la figura) son las que conducen la leche a los tableros de los tanques. Para el tanque L-4, se tiene el tablero TBL04 en donde mediante una U larga ( como la de la foto) se conecta la tubería de llegada de leche (1) al tablero con la tubería de entrada (2) al tanque L-4, en esta tubería se encuentra la válvula VMM41, cuya manija es de color azul TABLERO DE TANQUE DE RECIBO Y ALMACENAMIENTO FIGURA 17-4 Para la salida de la leche a proceso se emplea la misma tubería de entrada que llega al tablero de distribución en donde bombas de diferentes áreas envían la leche a proceso específico como obtención de queso, de kumis y yogurt, arequipe etc. 43 En el tablero TBL-5, del tanque L-5, se aprecia la llegada de CIP, punto 3. Cuando se requiere hacer aseo al tanque se conecta el punto 3 con el punto 4 de la entrada del CIP al tanque, mediante una U corta. Las soluciones lavadoras entran al tanque en el punto 6 y mediante una bola rociadora (Spray ball) se proyectan a alta velocidad y presión a las paredes, techo y fondo del tanque. Recibo de leche en tanque L-6 (línea negra) La solución sale del tanque y llega al punto 7 en donde mediante una U corta, se conecta al punto 5, salida del CIP. En la foto (figura 17-4) se aprecia la tubería de agua de empuje en color verde y la respectiva válvula, VV08 igualmente se aprecia la válvula de mariposa VMM40 , del tanque L-04 44 24.1. LAYOUT El layout, es la representación grafica de un proceso empleando una simbología específica para equipos y accesorios. Aunque se emplea para toda clase de materiales es apropiado cuando se tiene manejo exclusivo de sólidos, también se emplea para líquidos LECCION 25. CUADERNO DE TAREAS El Cuaderno de tareas es la descripción detallada escrita de las operaciones tanto manuales como automáticas de cada etapa en particular, indicando en ella la secuencia, variables, rangos de operaciones de las variables, instrumentos de medición e instrumentos de control. Se fundamenta en el proceso estandarizado y en el PID El cuaderno de tareas es un medio que permite: Corroborar la secuencia de operaciones, etapas y procesos Establecer clase y número de válvulas y demás accesorios requeridos. Definir servicios industriales requeridos. Establecer operaciones manuales y automáticas Establecer condiciones de entrada y salida para los programas de automatización Para elaborar un cuaderno de tareas se requiere: Tabla del cronograma de operaciones para la etapa del proceso P%ID y Definición de operaciones, manuales o automáticas A continuación se presenta la tabla para el cronograma de la cocción de pollo para tamales, con las siguientes operaciones. Minuto s 5 10 20 20 10 OPERACIÓN 1.- Preparar agua 2.- Cargue a la olla 3.- Calentamiento 4.- Cocción 5.- Enfriamiento del pollo 45 Ti ºC 15 15 15 94 94 Tf ºC 15 15 94 76 6.- Descargue 5 76 7- Bombeo consomé 5 76 8. Empujar con agua 2 15 Tiempo de Etapa 92 TABLA 17-1 Operaciones para cocción de pollo El P%ID de este proceso está representado en al figura 17-1 Se toma un proceso semiautomático (con operaciones tanto manuales como automáticas). Mientras se efectúa el descargue del pollo, se bombea el consomé a la marmita para preparar la masa. Se dispone de los siguientes equipos automáticos P&ID para Cuaderno de tareas FIGURA Válvulas V01 de mariposa de agua fría V02 de mariposa suministro de vapor en serpentín V03 de mariposa tres vías en línea de serpentín para salida de vapor o agua fría V04 de agua fría en serpentín V05 de salida de consomé. Bomba BV01, centrifuga de impeler abierta Se tiene los siguientes instrumentos 46 Termocupla TT para medición e indicación de temperaturas Medidor de nivel NM Indicador de nivel de mínima. NN Conductivimetro en línea de consomé FT Cuaderno de tareas para cocimiento de pechugas de pollo para la elaboración de tamales. Operaciones iníciales Verificar: estado de la marmita (limpia y desinfectada) válvulas en posición normal, presión de vapor de 40 psi presión línea de agua de 2 psi. Materia prima lista para agregación a marmita Operaciones automáticas Abrir válvulas V01 de suministro de agua, y V02 de suministro de vapor, colocar V03 hacia retorno condensado; una vez se llegue al nivel de 100 litros, cerrar válvula V01. Operación manual. Adicionar pollo a la marmita. Cargando canastilla Operación automática. Controlar apertura de válvula V02 a 94ºC, temporizar 20 minutos. Cerrar válvula V02. Abrir válvula V04, colocar V03 a retorno de agua fría ,llegar a 76ªC, cerrar válvula V04 Abrir válvula V05 , prender bomba B01, nivel de mínima actúa, abrir V01, temporizar 2 minutos. Cerrar V01 Actúa Conductivimetro, Apagar bomba B01, cerrar V05 Operación manual Asear marmita Como otro ejemplo presentamos el cuaderno de tareas para una operación de CIP a una tubería de recibo de leche 25.2.CIP para tubería de recibo de leche en tanques de mezcla. (CIP 2) Las válvulas tanto del CIP 2, como de la línea de recibo de leche se encuentran en posición normal y todos los instrumentos de medición habilitados. Las condiciones de concentración y temperaturas de soluciones del CIP se deben encontrar en los niveles especificados. 47 El CIP se inicia con el paso de agua recirculada. Para el efecto en el tablero TP20 se conecta una u ò teléfono 70LIS32 entre los puntos SCIPC2 línea 1 y salida hacia tanque. El indicador de contacto 10LIS32 debe dar señal.( Diagrama 16) Paso de agua recirculada.. Se abren la válvula 70OV11 del tanque de agua recirculada, las válvulas 70OV02, 70YV03 se actúa hacia la línea de del suministro de CIP, las válvulas 61YV05 y 61YV14 , 61OV15, 61YV21, 61YV19, 61YV17 y 61YV18. quedan en posición para el paso del CIP. Se prenden las bombas 70MP02, 61MP01 y 61MP04, se deja pasando agua durante xx segundos, haciendo intermitencia en las válvulas 61YV05 y 61YV14 del mezclador. Al cabo del tiempo se hace paso de soda. Paso de Solución de soda caliente. Inmediatamente se ha pasado el agua recirculada se abren la válvulas 70OV27 y 70OV22 y se cierra 70OV11. Se hace intermitencia la apertura de las válvulas 61OV14 y 61OV15 del cono de mezcla. Se deja circulando la soda durante xx segundos al cabo de los cuales se hace un juagado con agua fresca. Juagado de la soda. Se abre la válvula 70OV46 del tanque de agua fresca y se cierra 70OV27 del tanque de soda. Tan pronto el conductivímetro 70CS02 marque cambio en la solución cierra la válvula 70OV22 y abre 70OV06 de entrada al tanque de agua recuperada. Se hace intermitencia la apertura de las válvulas 61OV14 y 61OV15 del cono de mezcla. Se deja pasando agua por xx segundos, al cabo de los cuales se hace el paso de ácido. Paso de ácido. Se abre la válvula 70OV35 de salida del tanque de ácido y se cierra la 70OV46 del tanque de agua fresca, Tan pronto el conductivímetro 70CS02 marque cambio en la solución abre 70OV30 de entrada al tanque ácido y cierra 70OV06 de entrada al tanque de agua recuperada . Se hace intermitencia la apertura de las válvulas 61OV14 y 61OV15 del cono de mezcla. Se deja pasando ácido por xx segundos, al cabo de los cuales se hace el juagado del ácido. Juagado del ácido. Se abre la válvula 70OV46 del tanque de agua fresca y se cierra 70OV35 del tanque de ácido. Tan pronto el conductivímetro 70CS02 marque cambio en la solución cierra la válvula 70OV30 de entrada al tanque y abre 70OV06 de entrada al tanque de agua recuperada. Se hace intermitencia la apertura de las válvulas 61OV14 y 61OV15 del cono de mezcla . Se deja pasando agua por xx segundos, al cabo de los cuales se hace el paso del desinfectante. 48 Paso del desinfectante. Se abre la válvula 70OV19 de salida del tanque de desinfectante y se cierra la 70OV46 del tanque de agua fresca, Tan pronto el conductivímetro 70CS02 marque cambio en la solución abre 70OV14 de entrada al tanque de desinfectante y cierra 70OV06 de entrada al tanque de agua recuperada. Se hace intermitencia la apertura de las válvulas 61OV14 y 61OV15 del cono de mezcla. Se deja pasando desinfectante por xx segundos, al cabo de los cuales se hace el juagado del desinfectante Juagado del desinfectante. Se abre la válvula 70OV46 del tanque de agua fresca y se cierra 70OV19 del tanque de desinfectante. Tan pronto el conductivímetros 70CS02 marque cambio en la solución cierra la válvula 70OV14 de entrada al tanque de desinfectante y abre 70V06 de entrada al tanque de agua recuperada. Se hace intermitencia la apertura de las válvulas 61OV14 y 61OV15 del cono de mezcla. Se deja pasando agua por xx segundos, al cabo de los cuales se da por terminado el CIP de la tubería de recibo de leche. Se apagan las bombas 70MP02, 61MP01 y 61MP04, y las válvulas vuelven a su posición normal, Se abren las válvulas 61YV17, 61YV18 y 70OV40 para drenar las tuberías. 49 UNIDAD 3 DISTRIBUCION EN PLANTA Lección 26. DISTRIBUCION DE PLANTA Para la distribución en planta se debe partir de la disponibilidad del lote o área en la cual se ha de instalar la planta e igualmente si se dispone o no de construcciones. Son tres las situaciones presentadas Disponer de terreno para distribuir áreas administrativas y planta Partir de un terreno con área definida. 50 Montar la planta en un edificio o bodega La distribución de planta se refiere a la ubicación de equipos, servicios, líneas de transporte de servicios, y demás instalaciones industriales, en áreas previamente delimitadas. El objetivo de hacer la distribución en planta integrar los áreas, edificios, equipos, materiales y operarios de tal modo que se logren procesos racionales, en las mejores condiciones de trabajo tanto para equipos como para operarios, cumpliendo adecuada y oportunamente con las metas de producción. La tendencia de ubicación de plantas es en zonas de alto consumo, generalmente ciudades medianas o grandes capitales, o en zonas de suministro de materias primas en sectores rurales. Los lotes en sectores rurales, pueden tener topografía accidentada y muchas veces, carecen de los servicios industriales y vías de acceso y sus acometidas son bastante costosas En ciertas circunstancias las empresas en el sector rural instalan los equipos generadores de servicios, como calderas, turbogeneradores, plantas de tratamiento de aguas, etc. Y por ello los costos de plantas en sector rural pueden ser sensiblemente iguales a los costos en el sector urbano. En la distribución en planta se manejan dos conceptos importantes, la disposición y el arreglo o distribución de equipos. 26.1 DISPOSICION DE PLANTA La disposición hace referencia a la ubicación espacial, dependiendo fundamentalmente de los lotes de terrenos disponibles, ambientes y de la reglamentaciones gubernamentales al respecto. 26.1.1. AMBIENTES Un buen número de industrias alimentarias y de bebidas dispones equipos en áreas con diferentes condiciones ambientales, presentándose en ellas diferentes temperaturas y diferentes condiciones de humedad, en factores que inciden notoriamente en la selección y disposición de los equipos. Debemos recordar que el diseño es dinámico y en determinadas circunstancias debemos retornar a temas tratado anteriormente. Las aéreas acorde a estas condiciones de humedad y temperaturas se definen como: Fría y seca Fría y húmeda Normal Caliente y seca Caliente y húmeda. 51 En una industria panificadora se pueden tener. Normal : Mezclado y amasado Caliente y seca, área de hornos y empaque Caliente y húmeda. área Laudado En una cervecería se tienen Fría y seca, cavas de fermentación, maduración y contrapresión Fría y húmeda. Filtración de cerveza Normal., Almacenamiento y molienda de malta, Salas de compresores , generadores eléctricos Caliente y seca, Cocinas Caliente y húmeda. Salón de envase (por lavadoras de botellas y pasterizadoras de túnel). El área de cocinas se considera seca, ya que los vapores formados en los calentamientos de masa y ebullición de mosto salen al exterior del edificio a través de chimeneas. En una fábrica de tamales: Fría y seca Almacenamiento de tamales Normal Almacenamiento y alistamiento de insumos Caliente y húmeda. Cocción de masas y cocción de tamales, enfriamiento de tamales. Al tener diferentes aéreas ambientales es conveniente tener las adecuadas separaciones y en caso de no disponer de espacio suficiente se manejan las cortinas de aire o de algún material de fácil aseo y desinfección, como cortinas plàsticas 26.1.2. CLASES DE DISPOSICIÒN Se tienen tres clases de disposición: Horizontal Vertical y Mixta. La disposición horizontal, figura 3.1 es la más empleada en la industria de alimentos. En la figura 3.2 se presenta el plano de planta de las cocinas, en disposición horizontal de una cervecería y el corte de una sección de dichas cocinas En ella todos los equipos y bodegas o almacenes se encuentran en un solo nivel, aunque no necesariamente integrados en un solo edifico. Las áreas administrativas, pueden estar en el mismo nivel o pueden tener un edificio independiente de varios niveles también integrado o no a las construcciones que albergan los equipos. En algunas circunstancias la disposición horizontal puede tener dos niveles, teniendo en el segundo pasillos que permiten soporta tolvas de proceso y a la vez zona de trafico para la supervisión de operaciones y equipos 52 En la figura se presenta una fábrica de yogur con tanques de recibo de leche, de mezclas, de fermentación y de producto terminado con empacadoras y envasadoras e igualmente servicios industriales FIGURA 3.1 Bartholomai PLANTA DE YOGUR, tomado de Fabricas de Alimentos de Alfred La disposición vertical define dos o más niveles para las áreas productivas, llegándose en alguna industria como la molinera ò cervecera a disponer de siete u ocho niveles. No se usa la nomenclatura pisos, empleada en edificios habitacionales o de oficinas, en los cuales las aturas varían entre 2,30 y 2,70 metros. En las plantas industriales estas alturas dependen de las alturas de los equipos, requerimientos de ventilación o evacuación de vapores, acometidas de los servicios industriales, bandejas para suportación de tuberías, etc. En grandes e intermedias ciudades la disponibilidad y costos de terrenos en las zonas delimitadas para uso industrial ha llevado a la disposición mixta, en la que los equipos productivos están en una disposición vertical y servicios y almacenamiento se ubican en un primer nivel con disposición horizontal, aunque en ocasiones estos últimos se colocan en un segundo nivel En el primer caso, disposición horizontal, los lotes disponibles, en sectores industriales, para las plantas industriales son escasos o de gran costo, la reglamentación sobre manejo ambiental se hace cada vez más estricta y el acceso vehicular cada vez más difícil. En planta de mediano y gran tamaño se requiere de aéreas al interior de la planta para parqueo y descarga de vehículos con materias primas como con producto terminado. Se hace 53 necesario disponer de patios de maniobra para el ingreso y salida de vehículos en los puntos de cargue y descargue, así como muelles de cargue y descargue PLANOS DE PLANTA Y CORTE DE LAS COCINAS EN ARREGLO HORIZONTAL FIGURA 3.2 54 La disposición vertical exige de equipos de relativo poco peso, mediana o pequeña vibración, y es adecuada para el manejo de materiales de fácil flujo, como líquidos o materiales pulverulentos (granos y harinas). FOTOGRAFIA DE LS OLLAS DE FILTRACIÒN Y COCCIÒN MOSTRADOS EN LOS PLANOS ANTERIORES FIGURA 3.3 Los diseños modernos de edificios industriales permiten en pisos altos la ubicación de tanques de proceso de hasta 200 toneladas, caso de cervecerías y molino de mediana vibración, caso de molinos de trigo, arroz y maíz, entendiendo como molino prácticamente toda la instalación industrial para procesar el cereal. 55 FIGURA 26.4 CERVECERIA DISPOSICION VERTICAL Y HORIZONTAL PARA COCINAS DE UNA En la figura 3.3 se tiene el isométrico de un planta cervecera con dos cocinas se aprecian la disposición vertical en la parte superior izquierda y disposición horizontal en la parte inferior derecha que corresponde a lo presentado en la figura 3.2. Es de anotar que en la disposición vertical no aparece el tanque de sedimentación Colocar lo de las áreas por ambientes (cálidos, húmedo etc.) Contaminaciòn cRUZADA La disposición horizontal tiene como ventajas, facilidades en: ampliación que se puede realizar por los cuatro costados. establecer cualquiera de los arreglos (lineal, en L, en U o en Zigzag). transporte de insumos de gran volumen o peso el mantenimiento de equipos, evacuación de personal. separación adecuada de ambientes 56 La disposición vertical tiene como ventajas. Aprovechamiento de los flujos por gravedad Menor costo del terreno. Separación apropiada de áreas para controlar la contaminación cruzada Manejo apropiado de áreas ambientales. No obstante esta disponibilidad, presenta dificultades de ampliación, problemas en la organización de flujos ascensionales (por ascensores , escaleras) dificultades en evacuación La disposición mixta es la que presenta las mayores ventajas en que se combinan las de las otras disposiciones y se minimizan las desventajas. Lección 27 ARREGLO DE PLANTA. El arreglo de planta se refiere a la distribución de los equipos y de los servicios en los diferentes niveles que pueden tener las plantas. Esta correlacionado con las líneas de producción y con los productos Los arreglos más usuales son: Lineal En ele En U y Mixto Los arreglos dependen inicialmente de la configuración del área disponible. Áreas rectangulares con lados muy desiguales, como largos muy superiores a los anchos llevan a los dos primeros arreglos en tanto que áreas con largos y anchos sensiblemente iguales llevan a usar los dos últimos. 27.1. Arreglo lineal El arreglo lineales muy sencillo y se emplea generalmente para líneas de producción de un solo producto, o multilíneas de varios productos, en los que se emplean los llamados trenes de producción, como elaboración de bebidas, lácteos, galletería y fritos. En este arreglo las materias primas ingresan por un lado o punta y los productos salen por el opuesto. Es decir los almacenes de insumos están opuestos a los de producto 27.2. Arreglo en L Limitaciones en la extensión del área del nivel en donde se instalan los equipos ò los requerimientos de materiales y subproductos en la línea de producción llevan a hacer esta clase de arreglo que indistintamente pueden tener segmentos iguales o no 57 27.3. Arreglo en U Situaciones similares a la anterior arreglo llevan a este, siendo muy significativo el suministro de insumos ò materias primas e igualmente el almacenamiento de producto terminado que se tienen en el mismo costado de la planta. Es de los arreglos más usuales de la planta, dado que vehículos que transportan insumos y productos requieren de menos áreas de trafico dentro de la planta, aunque dependiendo del número de ellos pueden causar problemas de ingreso o salida de vehículos 27.4 Arreglo Mixto Continuos accesos de los mismo operarios a diferentes equipos lleva a este tipo de arreglo para disminuir la distancias y tiempos de desplazamientos LECCION 28 AREAS REQUERIDAS Dentro de las plantas se requiere de espaciòs para las oficinas, planta propiamente dicha, bodegas y almacenes, generación y transporte de servicios industriales y finalmente aéreas para cargue y descargue así como movilidad de vehículos, en lo que se denomina patios de maniobras. En la planta propiamente dicha o áreas de producción se requieren espacios para Equipos Operarios. o Permanencia o Acceso y o Evacuación Materiales y empaques o Ingreso o Permanencia y o Salida Subproductos Mantenimiento de equipos y servicios. Partes y herramientas de equipo. Productos terminados Servicios industriales (recibo, generación, almacenamiento Debe tenerse presente que algunos espacios son comunes para varias usos, como el caso de acceso de operarios a algunos equipos que también es apropiado para el ingreso de materiales o empaques, acceso de mecánicos o electricistas y equiposherramientas para mantenimiento, etc. Una vez tomada la decisión sobre la disposición de los equipos, horizontal o vertical debe entrarse a considerar, como hacer el arreglo en el nivel o niveles escogidos 58 28.1. Espacios para equipos. El dimensionamiento de equipos o catálogos de los mismos dan en primera instancia las dimensiones requeridas para establecer el área ocupada por del equipo. El tamaño y peso del equipo establecen las condiciones de montaje y a la vez ellas llevan al diseñador a fijar la secuenciación en lo que se denominan obras civiles, principalmente en los arreglos verticales. Volviendo al ejemplo de las cocinas en una cervecería, a medida que se van montando las ollas se va construyendo el edificio 59 CAPITULO 2 PLANOS 60 PLANOS EN EL DISEÑO DE PLANTA. En el diseño de plantas se emplean planos siendo los principales De Planta Cortes Isométricos 3D. tanto de equipos de proceso como de servicios. Se hace necesario hacer proyecciones de los equipos así como tener medios manuales o programas para realizarlo en computador. Normalmente el diseñador realiza alternativas con diagramas o bosquejo de cómo se van a colocar los equipos primando un sentido común aplicado al adecuado conocimiento de las diversas pasos previos a esta etapa del proyecto. El disponer figuras a escala de los diferentes equipos permiten hacer desplazamiento en las áreas de un nivel ó aun entre diferentes niveles para la presentación de las alternativas. El trabajo de elaborar los planos nace en la aplicación del P&ID, con los apropiados equipos y los servicios. LECCION 29 PLANOS DE PLANTA. Los planos de planta corresponde a la representación gráfica, a escala, de la ubicación de los equipos vistos desde un posición vertical a una determinada distancia y equivale a una fotografía aérea de cómo van a quedar los equipos en una determinada área. Se acostumbra hacer un plano de planta por cada nivel establecido en la disposición de equipos. Cuando se tienen dos diferentes niveles contiguos, se pueden integrar los planos de cada nivel en uno solo como se muestra en la figura. 29-1 bosquejo para el plano de planta del primer piso de una microcervecería con un arreglo mixto. Normalmente el diseñador, sobre el área disponible, bosqueja dos o tres alternativas de arreglos, para que el dibujante elabore los planos a escala en programas como Autocad, Investor, Solid Edge, y otros. que permitan desplazar las figuras de los equipos dejando las áreas de tráfico, mantenimiento, etc. establecidas inicialmente en el estudio previo. 61 Figura 29-1. DIAGRAMA Y PLANO DE PLANTA Del PRIMER NIVEL UNA MICROCERVECERIA Con cierto manejo el diseñador puede hacer planos en Excel , con las herramientas de dibujo como se muestra en las figuras 62 FIGURA 29-2. PLANO MICORCERVECERIA. DE PLANTA DE SEGUNDO NIVEL DE UNA Enseguida, presentamos el P&ID y los planos de planta, corte e isométrico de los equipos del área de filtración de una cervecería. FIGURA 20-3 P&ID AREA DE FILTRACIÒN 63 FIGURA 29-4. PLANO DE PLANTA DEL ÀREA DE FILTRACIÒN FIGURA 29-5. PLANO DE CORTE DEL AREA DE FILTRACIÒN 64 FIGURA 29-6.PLANO 3D DEL AREA DE FILTRACION Igualmente estamos presentando la foto correspondiente 65 FIGURA 29-7 AREA DE FILTRACION En la foto se muestra el área de filtración, con el autor del módulo, con detalles del filtro como la plataforma, bomba de cerveza, válvulas y tanque de preparación de tierra .Esta vista corresponde a la ubicación de izquierda a derecha de los planos anteriores, excluyendo el tanque vertical que se encuentra a la izquierda de la foto. 66