Soldadura - WordPress.com

Anuncio

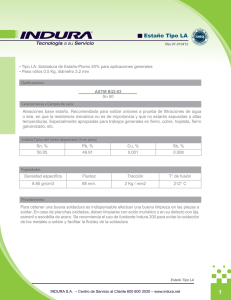

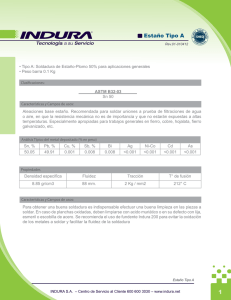

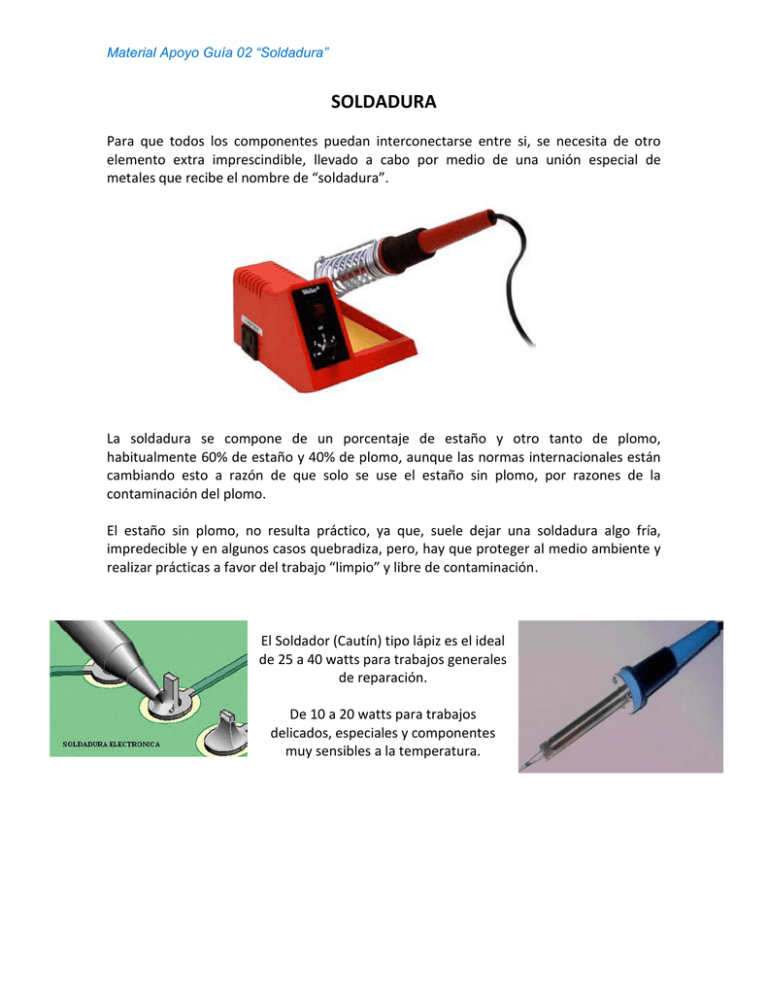

Material Apoyo Guía 02 “Soldadura” SOLDADURA Para que todos los componentes puedan interconectarse entre si, se necesita de otro elemento extra imprescindible, llevado a cabo por medio de una unión especial de metales que recibe el nombre de “soldadura”. La soldadura se compone de un porcentaje de estaño y otro tanto de plomo, habitualmente 60% de estaño y 40% de plomo, aunque las normas internacionales están cambiando esto a razón de que solo se use el estaño sin plomo, por razones de la contaminación del plomo. El estaño sin plomo, no resulta práctico, ya que, suele dejar una soldadura algo fría, impredecible y en algunos casos quebradiza, pero, hay que proteger al medio ambiente y realizar prácticas a favor del trabajo “limpio” y libre de contaminación. El Soldador (Cautín) tipo lápiz es el ideal de 25 a 40 watts para trabajos generales de reparación. De 10 a 20 watts para trabajos delicados, especiales y componentes muy sensibles a la temperatura. Material Apoyo Guía 02 “Soldadura” El estaño se provee en forma de rollos de alambre, desde unos pequeños rollos en adelante, es utilizado en exclusiva para la electrónica, se compone de una compleja aleación metálica de estaño+plomo+resina, fundible a través del calor del soldador. Base para soldador, es una base metálica con un sujetador en forma de espiral que permite colocar el soldador de forma segura mientras está caliente. Un desoldador, succionador o extractor de soldadura: es una bomba manual de vacío que “extrae” la soldadura en estado líquido al ser calentada por el soldador y permite remover la soldadura liberar los pines de soldadura del componente para retirarlo del circuito. Grasa disipadora: Cuando cambiamos transistores o integrados de potencia que van fijados a un disipador térmico se requiere el uso de una pasta o grasa a base de silicona que facilita la transferencia térmica. Sin esta grasa, el contacto físico con el disipador de aluminio es casi nulo, por ende, puede quemarse por falta de disipación térmica. Material Apoyo Guía 02 “Soldadura” Existen kits completos de herramientas para soldar y desoldar que muchos fabricantes de herramientas y empresas comercializadoras de electrónica nos pueden ofrecer. Para trabajar con seguridad y poder conectar varios aparatos al mismo tiempo a una sola toma de corriente eléctrica necesitaremos de una “zapatilla de varios tomas” de preferencia con fusible de protección e interruptor de encendido como la que mostramos en esta imagen. Cuantas mas conexiones, mejor posibilidades de probar varios equipos a la vez. Eso si nunca olvidemos la seguridad personal, como la del aparato a diagnosticar. Material Apoyo Guía 02 “Soldadura” El soldador de estaño No necesitamos ningún requerimiento especial, ni conocimiento extra, solo practica, practica y practica, podemos parecer un poco torpes al principio, las soldaduras dejaran que desear, pero es como aprender a manejar, solo se aprende “practicando”. El ideal del soldador a utilizar esta comprendido entre 30 a 40 watts de potencia (como comentamos mas arriba), lo necesario para todas las tareas comunes en el interior de un monitor o soldadura en trajetas. El soldador debe poseer punta de cerámica, la cual tiene una duración mas prolongada y las soldaduras son de mejor calidad. Si tienes dudas de cómo se suelda mira las imágenes: Aprendiendo a soldar Material Apoyo Guía 02 “Soldadura” Aunque se muestra como soldar una resistencia, esto es igual para todos los componentes. La soldadura debe ser justa, si nunca has soldado, prueba con una placa en desuso y práctica hasta que la soldadura quede lo más parecida a la de fábrica, aunque seguro te quedara más brillante, signo de buena calidad. El soldador utilizado en los monitores En electrónica se suelen utilizar soldadores de potencia reducida, ya que generalmente se trata de trabajos delicados. Es una herramienta que tiene un enorme campo de aplicación, ya sea para realizar nuevos montajes en equipos como para hacer reparaciones. El soldador debe permitir las operaciones de soldadura con estaño correspondientes a la unión de dos o más conductores, con elementos del monitor. Debido a que es de uso frecuente, el soldador deberá presentar, entre otras cosas, una gran seguridad de funcionamiento y durabilidad. Su estructura mecánica, se basa en una masa de cobre (punta), que se calienta indirectamente por una resistencia eléctrica conectada a la toma de la red eléctrica. Los tipos de soldadores que se encuentran en el mercado suelen clasificarse en soldadores comunes, "de lápiz" y soldadores de pistola. Soldadores tipo lápiz El sistema de calefacción en los soldadores de lápiz, permite un aprovechamiento total del calor producido por la resistencia, con lo cual se consigue una rápida recuperación de la temperatura. La gran variedad de puntas de amplia duración y accesorios adaptables les permiten realizar casi todo tipo de trabajos en electrónica y en la reparación Material Apoyo Guía 02 “Soldadura” Estaciones de soldadura analógicas y digitales Las estaciones con regulación de temperatura nos brindan toda clase de trabajos de soldadura. Perfectos para la tarea de reparación. Las hay con dos tipos de unidades de control: digitales o analógicas. Las Unidades de Control contienen la fuente de alimentación a baja tensión 24 V y el circuito de control con triac de paso por cero. Las Unidades de Control digital utilizan un microprocesador que permite acceder a las funciones de trabajo programables. Soldador rápido Le bastan unos pocos segundos para alcanzar la temperatura de trabajo, esta herramienta es excelente para reparaciones domiciliarias y cuando se precise una fuente de calor rápida, directa y potente. Provisto de un muelle espiral que sirve de protección para guardar el soldador una vez utilizado y como apoyo durante el trabajo. Material Apoyo Guía 02 “Soldadura” Soldador termoregulado Igual que el de tipo lápiz pero además Incorpora control electrónico de la temperatura en el mango. QUE HAY QUE CONSIDERAR AL MOMENTO DE SOLDAR 1. Que la punta del soldador esté limpia: Para ello se puede usar un cepillo de alambres suaves o una esponja humedecida (que también suelen traer los soportes del soldador). Se frotará la punta suavemente contra la esponja. En ningún caso se raspará la punta con una lima, tijeras o similar, ya que se daña el recubrimiento de cromo que tiene la punta del soldador (este proporciona una mayor vida a la punta). 2. Que las piezas a soldar estén totalmente limpias y a ser posible preestañadas. Para ello se utilizará un limpia metales, lija muy fina, una lima pequeña o tijeras, dependiendo del tipo y tamaño del material que se vaya a soldar. 3. Que se está utilizando un soldador de la potencia adecuada. En Electrónica, lo mejor es utilizar soldadores de 15~40w., nunca superiores, ya que los componentes del circuito se pueden dañar si se les aplica un excesivo calor. Material Apoyo Guía 02 “Soldadura” Pasos para una soldadura exitosa 1. Asegurarse de que las zonas a soldar están bien limpias, sin grasa ni suciedad. Para las placas de circuito impreso se puede utilizar una goma de borrar bolígrafo, tal como vemos aquí. Si se trata de hilos de cobre, se pueden raspar con unas tijeras o una trincheta para limpiar el hilo. Limpiar la punta del soldador de vez en cuando y eliminar el sobrante de estaño recalentado. Para ello frotaremos suavemente la punta en una esponja húmeda, como la del soporte de la figura. Alternativamente podemos raspar la punta con un cepillo de alambres suave, como los que suelen venir incluidos en el soporte. Material Apoyo Guía 02 “Soldadura” 2. Acercar los elementos a unir hasta que se toquen. Si es necesario, utilizar unos alicates para sujetar bien las partes. Aplicar el soldador a las partes a soldar, de forma que se calienten ambas partes. Tener en cuenta que los alicates o pinzas absorben parte del calor del soldador. Las piezas empiezan a calentarse hasta que alcanzan la temperatura del soldador. Si la punta está limpia, esto suele tardar menos de 3 segundos. Este tiempo dependerá de si se usan alicates y de la masa de las piezas a calentar. Sin quitar el soldador, aplicar el estaño (unos pocos milímetros) a la zona de la soldadura, evitando tocar directamente la punta. Cuando la zona a soldar es grande, se puede mover el punto de aplicación del estaño por la zona para ayudar a distribuirlo. La resina del estaño, al tocar las superficies calientes, alcanza el estado semilíquido y sale de las cavidades, distribuyéndose por la superficie de la soldadura. Esto facilita que el estaño fundido cubra las zonas a soldar. Retirar el hilo de estaño. El estaño fundido, mientras sigue caliente, termina de distribuirse por las superficies. Material Apoyo Guía 02 “Soldadura” Retirar el soldador, tratando de no mover las partes de la soldadura. Dejar que la soldadura se enfríe naturalmente. Esto lleva un par de segundos. El metal fundido se solidifica, quedando la soldadura finalizada, con aspecto brillante y con buena resistencia mecánica. Mantener las piezas inmovilizadas hasta que el estaño se haya enfriado y solidificado; nunca se soplará la soldadura, pues sólo se conseguiría un enfriamiento prematuro que daría como resultado una soldadura fría, mate y, en definitiva, defectuosa. Comprobar que la soldadura queda brillante, sin poros y cóncava. En caso de que cualquiera de estas condiciones no se cumplieran, limpiar de estaño las piezas y volver a comenzar el proceso. En la figura se pueden ver diferentes tipos de soldadura para diversas piezas: a la izquierda se han dibujado varias soldaduras correctas y a la derecha, varias incorrectas. Material Apoyo Guía 02 “Soldadura” DEFECTOS DE LA SOLDADA. Soldadura fría causada por una pobre transferencia de calor. Soldadura sobrecalentada. Generalmente se presenta cuando no hubo suficiente flux. Falta de soldadura por no agregar en forma uniforme y suficiente. Soldadura fracturada se presenta cuando se mueve el componente mientras la soldadura está en estado liquida aun. Desoldador o extractor de estaño Aunque existen desoldadores por calor, estos son algo caros y algunas veces poco prácticos, pero cada uno puede elegir la opción que mejor les ayude en cada trabajo. Para componentes chicos, la mejor opción es la cinta desoldante, como las islas de los circuitos integrados o transistores, mientras que para una extracción de estaño de los pines del fly back, ya se necesitara un extractor mecánico. Para hacer esto recomiendo únicamente usar una bomba desoldadora; esta es una herramienta que se asemeja a una jeringa, que tiene internamente un resorte y al presionarse, se enclava en un trinquete y al liberarse el trinquete por medio de un botón o gatillo, se produce rápidamente un vacío que succiona la soldadura fundida y la retira del pad del circuito impreso; esta operación debe hacerse rápido; ya que el secreto del método, es succionar cuando se derrita la soldadura bien, las mejores bombas son las grandes; ya que dan mas presión de vacío. Material Apoyo Guía 02 “Soldadura” Aprendiendo a desoldar Para desoldar hay varios métodos, aunque nosotros nos vamos a centrar sobre los que se basan en la succión del estaño. Vamos a describir los desoldadores, es un soldador de tipo lápiz sin punta, como el de la figura. En lugar de la punta se le coloca el accesorio que se ve debajo y ya tenemos un desoldador, que suele recibir el nombre de desoldador de pera. El desoldador de vacío o extractor Ahora vamos a describir el otro tipo de soldador, el denominado chupador de estaño o extractor. Material Apoyo Guía 02 “Soldadura” Este Desoldador de vacío es una bomba de succión que consta de un cilindro que tiene en su interior un émbolo accionado por un muelle. Tiene una punta de plástico, que soporta perfectamente las temperaturas utilizadas. El cuerpo principal (deposito) suele ser de aluminio. Para manejarlo debemos cargarlo venciendo la fuerza del muelle y en el momento deseado pulsaremos el botón que libera el muelle y se produce el vacío en la punta. Nos servirá para absorber estaño, que estaremos fundiendo simultáneamente con la punta del soldador. El modo de proceder es el siguiente, cargar el desoldador. Para ello presionaremos el pulsador de carga, venciendo la fuerza del muelle. Aplicar la punta del soldador a la zona de donde se quiera quitar el estaño. Si la punta del soldador está limpia, el estaño se derretirá en unos pocos segundos. Asegurarse de que el desoldador está listo. En ese momento, sin retirar el soldador, acercar la punta del extractor a la zona y pulsar el botón de accionamiento. Se disparará el émbolo interno produciendo un gran vacío en la punta y absorbiendo el estaño hacia el depósito. Material Apoyo Guía 02 “Soldadura” Para desoldar componentes simples (condensadores, leds, resistencias...) podemos usar el mismo soldador de estaño. La forma de hacerlo es: calentar los puntos de soldadura del componente al mismo tiempo que tiramos de él por la parte superior de la placa. No obstante, para desoldar con efectividad componentes de más de tres patas o chips, el soldador ya nos queda un poco corto y una solución más que válida es la pistola de calor. Pistola De Calor Es como un secador de pelo en plan industrial, capaz de aplicar calores de más de 100º, por lo que el pobre estaño se derrite sólo con verla. Al usar pistolas de calor, debemos ser muy cautos, ya que calienta mucho e incluso podemos llegar a fundir la propia placa o componentes contiguos. Además, como que en el proceso calentamos toda la placa, debemos usar máscara respiratoria para evitar inhalar vapores tóxicos. Otra cosa muy importante, es que la placa se calienta muy rápido, pero se enfría lentamente por lo que no podemos mover ni golpear la placa justo después de la intervención, ya que corremos el riesgo de que se nos muevan componentes o chips que aún no se hayan enfriado. El truco de la pistola de calor, es conocer bien sus temperaturas y saber usarla. Nadie nace enseñado, por lo que es fundamental que las primeras veces de usarla se haga, a tono de prueba, en placas viejas. No obstante, cuando se conoce la herramienta, se pueden hacer auténticas maravillas. De todas formas, no nos confiemos y cuidado con las quemaduras Material Apoyo Guía 02 “Soldadura” Conectores y componentes simples Para los conectores, que tengan parte de plástico (la mayoría) lo mejor para desoldarlos es aplicar a la parte de sus puntos de soldadura un calor intenso pero por poco rato, el rato justo de derretir el estaño y sacarlo pero sin que el plástico se llegue a ablandar. A la hora de volver a poner estos conectores, nos encontramos con un problema, ya que cuando sacamos un componente con pistola, los agujeros de las patas nos quedan siempre llenos de estaño y claro, a la hora de volver a montarlo, se nos complica un poco la faena. Hay gente que aspira este estaño con unas peras especiales de succión que se acoplan a los soldadores de estaño, o incluso hay quién calienta y sopla con un compresor. Todos estos métodos son validos