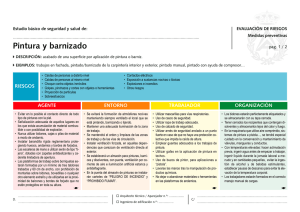

Sistemas de aplicacion de pintura utilizados en los astilleros

Anuncio