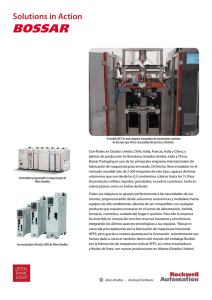

Información - Literature Library

Anuncio