Icon

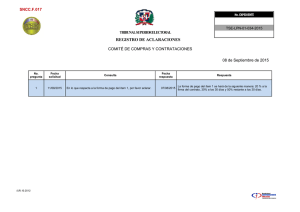

Anuncio