Pasado, presente y futuro de la compactación

Anuncio

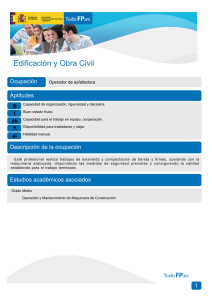

A R T Í C U L O S D E O P I N I Ó N La Compactación Pasado, presente y futuro de la compactación Las primeras máquinas que se aplicaron a las obras públicas, en el principio de la era de la mecanización, fueron las máquinas a vapor a mediados del siglo XIX. Mientras el arranque y la fragmentación de los materiales necesarios para la construcción se seguía haciendo de forma manual, como al principio de los tiempos, el transporte se hacía también directamente por las personas o, como mucho, con la ayuda de asnos, mulos o cualquier otro tipo de semovientes; la mecanización llegó en primer lugar justo a mejorar el aspecto más crítico de las obras: LA COMPACTACIÓN. Carlos Cañabate Zamora – ITOP(*) 1. LOS PRINCIPIOS. LA COMPACTACIÓN ESTÁTICA U na obra puede estar muy bien diseñada, muy bien trazada y muy bien calculada en sus estructuras pero, si falla la compactación, acabará arruinándose prematuramente o exigiendo costosas reparaciones para mantenerla en funcionamiento y, en definitiva, siendo el descrédito de los ingenieros que la realizaron y de los políticos que la inauguraron, lo que hoy en día parece tener muchísima más importancia. recebar, el tiro es más difícil, la piedra machacada se remueve y aglomera delante del rodillo y los pies de las caballerías o bueyes destruyen una parte del efecto producido por la compresión”. Las primeras máquinas utilizadas en nuestras obras fueron las apisonadoras a vapor que, apoyadas sobre grandes ruedas metálicas, efectuaban mejor el trabajo de compactación; gracias al gran peso que aplicaban a la superficie del La compactación se estaba haciendo hasta los comienzos de la mecanización mediante “cilindros de piedra, madera o hierro” según el libro de D. Cayetano González de la Vega, “Lecciones de carreteras, caminos de hierro y navegación interior y exterior” publicado en 1868, quien también comenta: “… Cuando se cilindra antes de (*) Jefe de productos de Compactación y Pavimentación Barloworld - Finanzauto 14 material, sin el efecto negativo producido por la pisada de los animales de arrastre. En una segunda etapa, cuando ya se había desarrollado el motor de explosión y aparecieron los tractores (de ruedas y de cadenas) se siguieron utilizando para los terraplenes los rodillos remolcados en múltiples versiones (lisos, de pisones o pata de cabra o de rejillas) quedando las apisonadoras autoportantes (que ya estaban siendo Antiguo compactador arrastrado por caballerías A R T Í C U L O S D E O P I N I Ó N La Compactación huellas para cubrir todo el ancho en una pasada. Pueden estar dotados de un compresor, accionado por el mismo motor de la máquina, que proporciona aire a presión y permite al operador inflar o desinflar sus neumáticos sobre la marcha, pudiendo así variar la huella de contacto de los neumáticos con el suelo, y por tanto la presión superficial. Apisonadora de vapor origen de la mecanización de las Obras Públicas dotadas de motores térmicos o de combustión interna) dedicadas a capas más específicas de base o a recubrimientos de aglomerados. En toda esta época la acción que se ejercía para compactar era exclusivamente proporcionada por un peso, que a su vez dependía de la masa de la máquina o del rodillo en cuestión. Si queríamos ejercer una mayor acción sobre el material, porque sus requerimientos para la compactación fueron superiores, sólo podíamos actuar aumentando la masa (m); ya que la aceleración de la gravedad (g) que es quien nos transforma la masa en peso (p), según la conocida fórmula p = m x g , es una constante sobre la que no se podía actuar. Pero este aumento de masa supone también la necesidad de aplicar más energía para ponerla en movimiento, por tanto el rendimiento Compactador de neumáticos remolcado energético de la operación puede disminuir rápidamente. Además hay que tener en cuenta que la acción del peso, aplicado sobre la superficie del material, disminuye a través de su interior exponencialmente con la profundidad, por lo que para conseguir efectuar tongadas o capas de mayor espesor también habría que aumentar desproporcionadamente la masa. El mayor avance de la compactación estática vino con el uso de los compactadores de neumáticos. En principio estaban constituidos por una gran estructura metálica, capaz de lastrarse con bloques o grava suelta, apoyada sobre un eje de varios neumáticos juntos y remolcada por un tractor. Podían llegar a pesos de 50 t. y debido a la deformabilidad y flexibilidad de sus ruedas neumáticas además del efecto de la presión producían un efecto de “amasado” en la superficie del material que contribuía a su “sellado”. En una segunda etapa se hicieron compactadores de neumáticos autoportantes, dotados de dos ejes de ruedas que solapaban sus El último avance en compactación estática vino desarrollado a mediados del siglo XX (1958) por el fabricante francés ALBARET, autentico especialista en este tipo de máquinas hoy desaparecido (fue adquirido por Caterpillar en 1988). Albaret patentó un sistema de SUSPENSIÓN HIDRÁULICA COMPENSADA para las ruedas, de forma que -por aplicación del principio de Pascalse asegura que, cualquiera que sea su posición en un suelo de superficie irregular, todas ejercen la misma fuerza sobre el terreno (el peso total de la máquina dividido por el número de ruedas). Los compactadores de neumáticos que gozan de esta característica se denominan ISOSTÁTICOS y son muy empleados en la actualidad para la compactación de aglomerados. 2. EL PASADO. LA FUERZA CENTRÍFUGA Karl Terzaghi era un ingeniero especialista en cimentaciones, nacido Compactador de neumáticos autopropulsado 15 A R T Í C U L O S D E O P I N I Ó N La Compactación Rodillo remolcado con vibración producida por un motor auxiliar en Praga en 1883, que publicó en 1925 “ERDBAUMECHANIK” por lo que se considera a este año como la fecha de nacimiento de la “Mecánica de Suelos”. En 1941 publicó en Nueva York otro libro “MECÁNICA TEORICA DE LOS SUELOS” en el que en su artículo 158, dedicado a los problemas que las vibraciones producían sobre las cimentaciones, acaba diciendo: “El conocimiento de la relación entre frecuencia y asentamiento es un factor importante en el proyecto de la cimentación de máquinas de muchas revoluciones sobre estratos de arenas, cooperando en el desarrollo de las maquinarias pesadas para la compactación artificial de rellenos arenosos”. Pues bien, las investigaciones sobre esta aplicación de las vibraciones a la compactación, que según menciona Terzaghi fueron iniciadas por la DEGEBO (Deeutsch Gesellschaft für Bodenmechanik) en 1930, dieron como resultado los compactadores vibratorios actuales que más adelante analizaremos con más detalle. Puesto que en su aplicación se encuentran algunas aberraciones derivadas en parte por aplicar a la compactación vibratoria teorías más propias de la compactación estática, que están todavía fuertemente incrustadas en la mentalidad de muchos de nuestros ingenieros. Los primeros compactadores vibratorios eran similares a los 16 estáticos remolcados a los que se añadía un eje metálico situado en el eje geométrico del rodillo, este eje podía girar en su interior independientemente del giro del rodillo. El eje estaba dotado de una masa excéntrica y se hacia girar por medio de un motor auxiliar montado sobre el bastidor del rodillo, a unas revoluciones muy superiores a las que da el rodillo en su movimiento de traslación. Esta masa excéntrica, girando alrededor de su eje, produce una FUERZA CENTRÍFUGA que pasa dos veces por la vertical del rodillo, una por encima del eje, ejerciendo una fuerza ascendente que se resta al peso que el rodillo ejerce sobre el suelo, y otra por debajo del eje, ejerciendo una fuerza vertical hacia abajo que se suma al peso aplicado por el rodillo en el terreno, potenciando así el efecto del mismo sobre el material a compactar. Con este sistema se consigue otra variable –fuerza centrífuga- que, con un consumo energético relativamente bajo (sólo hay que hacer girar un determinado eje, cosa bastante simple en mecánica), nos permite mejorar sensiblemente las posibilidades actuando conjuntamente con el peso aplicado. 3. EL PRESENTE. LA COMPACTACIÓN VIBRATORIA En la actualidad los compactadores vibratorios que se usan en nuestras obras son máquinas autopropulsadas que, además del rodillo vibratorio con el eje interno dotado de las masas excéntricas, montado en un bastidor delantero, constan de un bastidor trasero, articulado con el anterior que apoyado sobre un eje con dos neumáticos, para dar tracción a la máquina, soporta el motor térmico y las bombas hidráulicas de transmisión de potencia. Puesto que los modernos compactadores son máquinas totalmente hidrostáticas en las que el motor proporciona energía a unas bombas hidráulicas que a través de diversos circuitos transmiten la potencia a cilindros y motores hidráulicos que se encargan de realizar las diversas funciones de la máquina (tracción, vibración, dirección, etc.) Los primeros compactadores autopropulsados vibratorios confiaban la tracción únicamente a las ruedas traseras, pero en una etapa posterior se dotó de tracción también al rodillo, lo que redunda en beneficio de la compactación. Ya que un rodillo “empujado” tiende a formar por delante de su generatriz de contacto con el suelo una pequeña onda en la superficie del material, mientras que un rodillo con tracción propia ayuda a meter este material bajo la zona de contacto y realiza un mejor acabado de la compactación. Por su parte las masas excéntricas modernas están formadas por dos partes móviles que hacen que, según el sentido de giro impartido a su eje de rotación, adopten dos posiciones relativas con distinta distancia desde el centro de gravedad del conjunto hasta el eje de giro (distancia que se denomina EXCENTRICIDAD) y que permite a la máquina trabajar con dos amplitudes nominales distintas y, como consecuencia, con dos fuerzas centrífugas distintas, lo que en el argot de la compactación suele denominarse como compactación “basta” o “gruesa” y compactación “fina”. La AMPLITUD NOMINAL es un valor teórico que viene dado por la relación entre el producto de la masa excéntrica por su excentricidad (que es el origen de la fuerza centrífuga) dividido por la masa inerte vibrante (la masa de todo el rodillo puesto en vibración) que es la masa que se “opone” a la A R T Í C U L O S D E O P I N I Ó N La Compactación Masas excéntricas de dos posiciones para proporcionar dos amplitudes excitación provocada por la fuerza centrífuga. Alta Amplitud amortiguadores que unen el rodillo vibrante al bastidor. (origen de la fuerza centrífuga cuando se Mxe produce el giro) 4. LA ACTUALIDAD. LA FRECUENCIA DE VIBRACIÓN Baja Amplitud cia determinada a la cual, si reciben una excitación de esa determinada frecuencia comienzan a vibrar con esa misma frecuencia que se denomina “frecuencia de resonancia”. AN = Mo (masa que se opone a la acción de la fuerza centrífuga) La amplitud nominal sería la amplitud de oscilación que adquiriría el rodillo si estuviese funcionando “idealmente suspendido” en el aire por una cadena. En la realidad no se llega a obtener porque el rodillo actúa sobre el suelo e intervienen también los efectos de acciónreacción producidos por éste. Para comparar el efecto que pueden ejercer dos máquinas distintas, es muy habitual que se comparen sus pesos (aunque lo que realmente interviene en la compactación es la CARGA LINEAL ESTÁTICA o kilogramos por cada centímetro de longitud de su generatriz, que el rodillo transmite al suelo en estado de reposo) y sus fuerzas centrífugas. Pero en realidad habría que considerarlos de forma conjunta y teniendo en cuenta también otros factores, que habitualmente no se contemplan nunca, como puede ser la disminución del efecto de la fuerza centrífuga producida por los tacos 18 Hay otro factor, generalmente inadvertido, que tiene suma importancia en los efectos producidos por el compactador sobre el material. Se trata de la FRECUENCIA DE LA VIBRACIÓN. La frecuencia viene dada por el número de vueltas que los contrapesos excéntricos dan sobre su eje en una unidad de tiempo, se mide en revoluciones por minuto o en Herzios que es el número de vibraciones producidas por segundo de tiempo, y en realidad significa el número de veces que la fuerza centrífuga pasa por la vertical inferior del rodillo en la unidad de tiempo. Esta frecuencia en ciertas condiciones, gracias a la resonancia, se transmite al material con un rendimiento energético muy superior al que se produce en la transmisión de fuerzas. No hay más que observar el funcionamiento de un horno de micro-ondas, basado en el fenómeno físico de la resonancia. LA RESONANCIA consiste en que los diversos materiales, según sus características, tienen una frecuen- Cada material presenta una frecuencia de resonancia característica y concretamente las moléculas de agua tienen una frecuencia de resonancia de 2.450 Mega Herzios, es decir 2.450 millones de Hz (2.450.000.000 de vibraciones por segundo). Pues bien, un horno de microondas no es más que una caja cerrada en cuyo interior hay un emisor de frecuencias capaz de emitir precisamente a 2.450 MHz (frecuencia de resonancia de las moléculas de agua) y éstas al entrar en vibración por “resonancia“, rozan entre sí y se calientan por lo que se produce el calentamiento de cualquier producto que se haya introducido en él y que contenga agua en su composición. Invitamos al lector a hacer el siguiente y sencillo experimento: Colocar en el horno de microondas simultáneamente dos vasos, uno con garbanzos secos y otro con garbanzos que hayan pasado una noche en remojo, como se hace habitualmente para cocinarlos. A R T Í C U L O S D E O P I N I Ó N La Compactación Después de uno o dos minutos en el interior del microondas funcionando, sacarlos y comprobar la temperatura adquirida por cada uno de ellos. ¡Cuidado con quemarse! Ya en las investigaciones iniciadas por la DEGEBO H. Lorentz midió en 1932 las frecuencias de resonancia de diversos tipos de suelos obteniendo valores desde 19 Hz para terrenos flojos hasta 30 y 34 Hz para piedras calizas y areniscas duras. Es decir, los diversos tipos de terrenos, según sus características y en función del estado físico que van obteniendo después de cada pasada de compactación, presentan una frecuencia de resonancia determinada en cada momento cuyos valores están comprendidos en el entorno de los 18 a los 34 Hz. Para aprovechar este fenómeno físico de la resonancia, los compactadores de última generación CATERPILLAR para suelos disponen de un sistema de variación continua de la frecuencia, a través de una bomba de caudal variable que acciona el motor hidráulico de la vibración, lo que permite al compactador emitir la frecuencia más adecuada para adaptarse en cada momento a la “frecuencia de resonancia” que el material a compactar presente. Con lo cual consiguen poner a vibrar las partículas del suelo (igual que las moléculas de agua lo hacían dentro del microondas) y con ello pierden los contactos tangenciales que las sostienen por rozamiento “recolocándose” en menores espacios; con lo que se consigue disminuir el volumen de huecos del conjunto y en definitiva mejorar la compactación. Con este sistema de “frecuencia variable” se consigue aumentar la eficiencia del compactador por un procedimiento de transmisión de energía mucho más efectivo que transmitiendo solo cargas o fuerzas, la transmisión de la frecuencia por “resonancia”. que en nuestro país la casi totalidad de los compactadores que se comercializaban estaban en el entorno de las 10 - 12 toneladas. 5. EL FUTURO. LA EFECTIVIDAD EN LA COMPACTACIÓN A partir de los años 80 empezaron a utilizarse mayores tamaños, del orden de 15 t, y a partir de los 90 se alcanzaron y se superaron en algunos casos las 20 t, entendiendo que de esta forma se consiguen mejores compactaciones y se lograba realizar tongadas de un metro de espesor y superiores. Debido a la mentalidad que aún se mantiene, heredada de la compactación estática, de que para conseguir mayor efectividad es necesario un mayor peso; en nuestro país existe una tendencia al gigantismo en el uso de compactadores para suelos. Realmente el uso de compactadores muy pesados sólo tiene sentido en la compactación de pedraplenes y así constaba en el artículo 331 dedicado en estos materiales en el PG-3 publicado en 1975 “si en la compactación se utilizan rodillos vibratorios, el peso estático del equipo no deberá ser inferior a diez toneladas (10 t)” (punto 331.5.6 Compactación). Pero curiosamente esta norma se hizo extensiva a todo tipo de rellenos cuando el PG-3 en el punto 330.5.4 del artículo 330 Terraplenes sólo hace mención a que: “En la coronación de los terraplenes, la densidad que se alcance no será inferior a la máxima obtenida en el ensayo Proctor Normal…” “…En los cimientos y núcleos de terraplenes la densidad que se alcance no será inferior al noventa y cinco por ciento (95%) de la máxima obtenida en dicho ensayo”. Y, por último: “… Si se utiliza para compactar rodillos vibrantes, deberán darse al final unas pasadas sin aplicar vibración, para corregir las perturbaciones superficiales que hubiera podido causar la vibración y sellar la superficie”. Pero en ningún momento hace referencia al tamaño del compactador. La aplicación de esta norma de pedraplenes a los terraplenes, hizo Realmente hay pocos datos contrastados del aumento de efectividad conseguido con el aumento de peso, entre otras cosas porque la medición de las densidades obtenidas afecta sólo a los 20 ó 60 primeros centímetros de la tongada, tanto si se hace por el método de la arena como si se hace por el de la sonda nuclear o la placa de carga. Siendo una auténtica “suposición” el que estos resultados se pueden extrapolar a todo el espesor de una tongada de 90, 100 o más centímetros. Hay publicado un estudio realizado en la compactación de un pedraplén con tongadas de 90 cm. en la autopista inglesa M-62 de Lancashire a Yorkshire. En el que consta que el número de pasadas para conseguir la compactación requerida con compactadores de 5, 8,5, 11 y 15 t era de 12, 8, 6 y 4. Uniendo estos puntos por una función de segundo grado nos resulta la hipérbole de la figura en la que coinciden los datos de otra autopista francesa en donde utilizando un compactador de 10,5 t. se realizaban 6 pasadas y los datos de la construcción de uno de los primeros pedraplenes importantes que se realizaron en España, el de Istiña en la autopista BilbaoBehovia que para capas de 1 m. se daban 8 pasadas con un compactador de 12 t. 19 A R T Í C U L O S D E O P I N I Ó N La Compactación ción y el control de la mismacomo de los operadores de los compactadores y los encargados de tajo, que tradicionalmente suelen trabajar más basados en sus experiencias anteriores. PESO del compactador (t) Pedraplén en capas de 90 cm (Autopista M-62 Lancashire - Yorkshire) Relación Peso - Nº de pasadas Pedraplén capas de 90 cm Pedraplén de Istiña capas de 1m Nº PASADAS Autopista francesa Relación entre el Nº de pasadas y el peso del compactador Según este gráfico observamos que el ideal podría estar en el entorno de las 15 t. para compactar en 4 pasadas ya que para ahorrar una pasada y situarnos en las 3, tendríamos que alcanzar las 22 t. de peso y para conseguirlo en 2 pasadas alcanzar 40 t., lo que de momento es una exageración para un compactador vibratorio. Teniendo en cuenta además que para la buena "recolocación" de las partículas del material, conviene que las pasadas sean varias. Esta tendencia a sobredimensionar el peso del compactador tiene también el inconveniente añadido de que el rendimiento energético de la operación disminuye, al tener que trasladar continuamente un sobrepeso aplicando para ello la energía suficiente. Por tanto, el futuro de la compactación tiene que pasar por utilizar más apropiadamente los parámetros que ofrecen las modernas máquinas, con un conocimiento más profundo de sus posibilidades tanto por parte de los técnicos implicados en todo el proceso -desde el proyecto hasta su ejecu- El trasladar experiencias anteriores a otros trabajos, en donde el material y las condiciones con los que se operan son distintos, puede originar fracasos que a veces parecen inexplicables y que no se deben nada más que a condiciones externas, que han cambiado en cierto modo; lo que no se descubre si no es con un análisis exhaustivo. Es necesario destacar que la tendencia actual es a utilizar cada vez materiales de peor calidad, no hay más que ver la nueva redacción dada al PG – 3, puesto que es más difícil encontrar prestamos de calidad y es prácticamente imposible arrojar materiales a vertedero Como consecuencia de todo esto, si queremos conseguir las calidades que las obras modernas requieren, lo cual -como vimos al principio del artículo- es hoy imprescindible, tenemos todos que considerar a la compactación como la técnica relativamente compleja que es, a pesar de su aparente sencillez. Compactador moderno con variación gradual y continua de la frecuencia para conseguir trabajar con la frecuencia de resonancia 20