proyecto final de carrera - Pàgina inicial de UPCommons

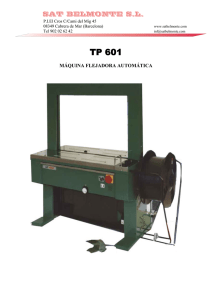

Anuncio