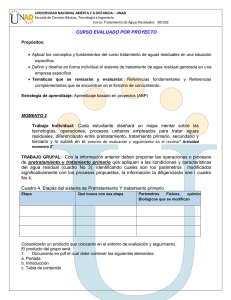

Producción integrada de etanol y metano a partir de

Anuncio