El uso de carbonatos - diego martinez castro

Anuncio

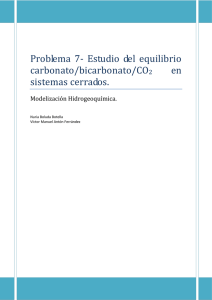

Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos El uso de carbonatos El proceso por el cual el anhídrido carbónico (CO2) se elimina de una corriente de gases en contacto con una solución de carbonato de potasio (K2CO3) se conoce desde hace mucho tiempo. Ya en 1904, una patente alemana describía un proceso mediante el cual el CO2 era absorbido en contacto con una solución caliente de K2CO3 en agua y, luego de una expansión, el CO2 era liberado sin que fuera necesario un aporte adicional de calor. Más recientemente, el Bureau of Mines de Estados Unidos realizó una adaptación del proceso, volviéndolo comercialmente viable a partir del desarrollo del proceso Fischer-Topsch, de síntesis de combustibles líquidos a partir del gas natural. El uso del carbonato caliente para la absorción de importantes cantidades de CO2 del gas de síntesis complementó exitosamente el proceso Fischer-Topsch. Actualmente, se considera que le proceso está subutilizado en la industria, habida cuenta que resulta particularmente atractivo en corrientes de gas natural que contienen cantidades significativas de hidrocarburos pesados, y cuando se requiere remover trazas de distintos compuestos sulfurados. El proceso del carbonato de potasio caliente es más efectivo en el tratamiento de corrientes de gas natural con un contenido medio o alto de gases ácidos; no es aplicable en corrientes de gas con baja concentración de gases ácidos. Este proceso, al igual que el de las aminas, se basa en la reacción de los gases ácidos con el solvente, que da sales reversibles. El diagrama de flujo del proceso de carbonato de potasio es semejante al de las aminas. Sin embargo, en este proceso, el contactor opera a más alta temperatura, lo cual permite un ahorro importante en energía térmica y un ahorro en el costo de los equipos. La mayor temperatura de la solución aumenta la solubilidad del carbonato de potasio, permitiendo concentraciones más altas y, por consiguiente, mayor efecto de transporte de gases ácidos. Una ventaja del proceso de carbonato de potasio sobre el de aminas es la posibilidad de reaccionar con el sulfuro de carbonilo (COS) y con el sulfuro de carbono (CS2), con una degradación poco significativa de la solución. 1. Descripción del circuito del carbonato de potasio El gas a tratar entra a la unidad de endulzamiento a través de un separador (scrubber), que retiene el líquido y partículas sólidas arrastradas por la corriente. Luego, pasa por un intercambiador de calor gas-gas, donde el gas ácido que entra se calienta e intercambia calor con el gas endulzado que sale caliente del contactor. El gas precalentado entra por el fondo del contactor, donde se pone en íntimo contacto con la solución de carbonato de potasio caliente que desciende desde el tope de la columna. La temperatura de operación de este equipo es normalmente de 110°C. El gas endulzado sale caliente por el tope del contactor, e intercambia calor con el gas entrante más frío. 1 Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos Al enfriarse, el gas caliente saturado de agua condensa una cierta cantidad de líquido, que es separado en un separador o scrubber ubicado a continuación. El agua separada es devuelta al contactor como reflujo. Como el gas sale de la unidad saturado de agua y a una temperatura todavía alta, debe ser tratado, a continuación, en una unidad deshidratadora. La solución de carbonato enriquecida con gases ácidos sale por el fondo del contactor y se expande a una presión apenas superior a la atmosférica, antes de ingresar al stripper por el tope. La brusca expansión de la solución de carbonato libera una gran cantidad de gases ácidos que se separan al entrar al stripper. El resto de los gases ácidos se separan del líquido a medida que éste fluye hacia el fondo de la columna, en contra corriente con los vapores ascendentes generados en el reboiler. Los gases ácidos, junto con vapor de agua, salen por el tope del stripper e ingresan a un condensador donde se condensa el grueso del vapor de agua, mientras que el gas -no condensable- se conduce a la antorcha o a una unidad de tratamiento posterior. El agua condensada se colecta en un acumulador de reflujo y se bombea al tope del stripper. Se han desarrollado algunas variantes sobre el proceso descripto, con la intención de minimizar el contenido de gases ácidos en el gas endulzado; procesar gases con mayor concentración en CO2 obteniendo el mismo resultado final; y reducir el consumo de energía térmica. Teniendo en cuenta que el contactor y el stripper operan a temperaturas parecidas, para realizar el mismo trabajo, el consumo de energía térmica es muy bajo comparado con el consumo de una planta de aminas. El consumo energético del proceso de carbonato puede ser el 20% del que consume el proceso de aminas. 1.1. Variantes sobre el proceso con carbonato 1.1.1. Proceso Catacarb Este proceso consiste en incorporar boratos de aminas a la solución de carbonato de potasio caliente, para aumentar su actividad. Los boratos actúan como catalizadores en la absorción de H2S y CO2, aumentando su solubilidad y reduciendo el contenido de estos gases en el producto final. Los valores informados son tan bajos como 2–3 ppmv de H2S y 20 ppmv de CO2 en el gas endulzado. Estos valores no se logran con una unidad convencional de carbonato de potasio. El proceso Catacarb implica una mejora sobre el comportamiento de una unidad convencional de carbonato, actuando sobre la actividad de la solución absorbente pero manteniendo el esquema de flujo del proceso. El mayor inconveniente del proceso Catacarb es la contaminación de la solución de K2CO3 con sales de potasio, tales como formato de potasio y sulfato de potasio. Estas sales disminuyen la actividad de la solución, por lo que deben ser eliminadas. La eliminación de las sales es costosa y ocasiona una pérdida de K2CO3 de la solución. En cuanto a la corrosión, la solución activada no es más corrosiva que la solución no aditivada. 2 Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos 1.1.2. Proceso Benfield Al igual que el proceso Catacarb, el Benfield es un proceso basado en la activación de la solución de carbonato de potasio, con aditivos. En este caso, el aditivo es dietanolamina junto con productos cuya composición se encuentra cubierta por patentes, en este caso de UOP. En laboratorio se ha determinado que pequeñas cantidades de amina en la solución de carbonato de potasio tienen un efecto significativo sobre la reacción con el CO2. El diagrama de flujo y las condiciones operativas del proceso Benfield son similares al proceso Catacarb y al proceso con solución no aditivada. 1.1.3. Proceso Uop Hipure Es un proceso ideado para altos contenidos de CO2 y/o H2S (>40%). Se basa, en primera instancia, en el uso combinado de carbonato de potasio para absorber el grueso de los gases ácidos, y en segunda instancia, en una absorción con dietanolamina (DEA) para eliminar las trazas de los gases ácidos remanentes. Este proceso tiene la particularidad de usar un único contactor, donde el gas a tratar circula en contracorriente con la solución de carbonato de potasio en la sección inferior y con una solución de DEA en la sección superior, donde se absorbe el remanente de gases ácidos. La desorción de los gases ácidos ocurre en un solo stripper, pero en este equipo el stripping de la solución de carbonato de potasio tiene lugar en la parte superior y el stripping de la solución de DEA, en la parte inferior del mismo. Las soluciones recorren circuitos independientes, sin entrar en contacto en ningún sitio. 1. 2. Principales problemas operativos Los principales problemas operativos encontrados en las unidades de carbonato de potasio se refieren a la corrosión, erosión e inestabilidad de la operación de las columnas (contactor y stripper). Se ha observado una severa corrosión en las partes de acero al carbono del contactor en contacto con la solución saturada de gases ácidos, y principalmente en los sectores de equipos y cañerías donde los gases ácidos liberados se encuentran húmedos y en mayor concentración. Para controlar este problema de corrosión química, las partes más vulnerables de la unidad se construyen en acero inoxidable. Otro tipo de corrosión se presenta en aquellas partes de equipos y cañerías que han quedado con tensiones localizadas por efecto de altas temperaturas desarrolladas durante la fabricación o el montaje. A fin de minimizar este problema, los materiales deben someterse a un procedimiento de alivio de tensiones (o pasivado), antes de entrar en contacto con los fluidos del proceso. Otro medio para combatir la corrosión química es el agregado de agentes inhibidores de corrosión a la solución. Las sales de arsénico y vanadio, así como los dicromatos, han dado buen resultado en ese sentido. Otros equipos en contacto con los fluidos de procesos, tales como los internos de válvulas y bombas, se construyen en acero inoxidable. Eventualmente, los tubos del reboiler también se fabrican de ese material cuando se prevé un comportamiento agresivo de la solución. Las columnas, sean rellenas o de platos, pueden fabricarse en acero al carbono pero deben recibir tratamiento térmico. Para la fabricación de las columnas, los fabricantes se están inclinando 3 Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos últimamente por la utilización de chapa clad (acero al carbono recubierto con una fina chapa de acero inoxidable en el interior). Las partículas sólidas desprendidas de los equipos, las formadas por reacciones secundarias no deseadas o las presentes en la solución (cualquiera sea su origen) pueden erosionar equipos y cañerías. Para minimizar este inconveniente, se instala un filtro que retiene las partículas sólidas. El filtro se instala en una cañería secundaria, por donde circula sólo una fracción del caudal total. Las bombas de alta presión -que impulsan la solución pobre al contactor- trabajan con fluidos que están próximos a su punto de ebullición, con tendencia a liberar vapor en la succión y provocar, por ello, cavitación y flashing. Como consecuencia del mal funcionamiento causado por este fenómeno, el caudal será fluctuante y la operación de la columna (contactor) será inestable, provocando dificultades en la operación y la imposibilidad de mantener, a la salida, los valores deseados de concentración de contaminantes en el gas. Si se presenta esta situación, lo más recomendable es instalar aguas arriba de la bomba de alta presión, una bomba de bajas revoluciones, bajo ANPA y baja presión de descarga, para que actúe como booster de las bombas multietapas de alta presión. Como el carbonato de potasio no se vaporiza, las pérdidas del producto son insignificantes. El agua vaporizada que sale por el tope del stripper se condensa y se devuelve al circuito como reflujo. No obstante, una cantidad menor de agua acompaña a los gases eliminados y se pierde. La pérdida de agua debe ser compensada con el agregado de agua desmineralizada, a fin de mantener el volumen total de la solución y su concentración. 2. Absorción física 2.1. Otros mecanismos de absorción Los procesos descriptos en el punto anterior (absorción con aminas y con carbonato de potasio) se basan en la reacción de los gases ácidos con los solventes, que da sales reversibles. Por ello, a este mecanismo se lo ha denominado absorción con reacción química reversible. Cuando la cantidad de H2S es lo suficientemente pequeña (<15Kg/d), puede resultar conveniente inyectar en la corriente de gas ciertos compuestos que reaccionan irreversiblemente con el H2S, neutralizándolo. En este caso, el reactivo se pierde, por lo que el costo operativo resulta elevado pero con la ventaja de que la inversión en equipos es casi nula. El proceso sulfa-scrub utiliza una variedad de amina llamada triazina, que reacciona irreversiblemente con el H2S dando sales solubles tanto en agua como en petróleo. En este proceso, la triazina se puede inyectar en la cañería, o bien se puede hacer burbujear el gas a tratar en una torre que contiene el reactivo. Otros procesos se han desarrollado sobre la base de absorbentes que no reaccionan con los gases ácidos. A este mecanismo se lo ha denominado absorción física. Se han desarrollado una gran cantidad de procesos comercialmente competitivos basados en la absorción física, cada uno de ellos adaptado a un solvente específico formulado para ese propósito y cubierto por patentes. El primer absorbente fue el agua, que dio aceptables resultados, pero luego se realizaron pruebas con otros solventes que resultaron más efectivos. En la absorción física, los gases ácidos son absorbidos por el absorbente frío, por efecto de la presión parcial de los gases ácidos. La desorción, en cambio, se lleva a cabo expandiendo el absorbente rico en un tanque de expansión, donde se separan los gases ácidos del líquido que se bombea nuevamente al contactor para su reutilización. En este proceso no se requiere stripper ni aporte de energía térmica. 4 Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos Algunos de estos procesos se mencionan a continuación: • • • • • Water Wash: usa agua como absorbente físico. El proceso se complementa con una unidad de aminas para eliminar los gases ácidos remanentes. Fluor Solvent: usa carbonato de propileno como absorbente físico, y se ha usado en la remoción de CO2 de una corriente en el proceso de síntesis de amoníaco. Selexol Process (licencia de Union Carbide Corporation): el absorbente utilizado es un compuesto orgánico de alto peso molecular. Se ha utilizado en la absorción de CO2, cuando la concentración es muy alta (~40%). Rectisol & Purisol (licencia de Lurgi GMBH): el rectisol utiliza una solución refrigerada de metanol como solvente, mientras que el purisol usa un compuesto orgánico denominado NMP-Purisol. El rectisol ha sido usado exitosamente en la remoción de CO2, en los procesos de gas de síntesis; el purisol ha mostrado gran selectividad en la absorción de H2S. Estasolvan Process (licencia de Uhde GMBH): el solvente es una sal orgánica denominada TBP, que permite tanto la absorción de gases ácidos como de hidrocarburos pesados presentes en la corriente de gas. Se han ensayado otros solventes, pero con menor trascendencia comercial. Dada la relativamente alta solubilidad del H2S y CO2 en un gran número de solventes, esta característica no es criterio suficiente para la selección del proceso del endulzamiento del gas natural. Preferentemente, se deben tener en cuenta otros factores, tales como la regenerabilidad de la solución, los requerimientos energéticos, el costo del equipamiento necesario y, en general, las condiciones del gas a procesar. 3. Lechos secuestrantes 3.1. Endulzamiento en lechos fijos secuestrantes Se usan lechos fijos secuestrantes para retener cantidades relativamente pequeñas de H2S y otros compuestos sulfurados. Los lechos de este tipo no son regenerables, por lo que se debe prever su disposición para cuando se hayan saturado. Los lechos están compuestos por un material soporte, impregnado con un reactivo que reacciona con los compuestos sulfurados que contaminan el gas. Los productos de la reacción quedan atrapados en el lecho. Su uso queda limitado a los siguientes casos: 1) Si la cantidad de azufre (S) en el gas no supera los 50 Kg/d. 2) Cuando existe incertidumbre sobre el contenido de H2S en un yacimiento nuevo. De este modo, se posterga una inversión que al poco tiempo podría resultar innecesaria. 3) Para procesar una sobrecarga transitoria en el contactor. 4) Para medir la progresiva acidificación de una corriente, como resultado de la recuperación secundaria. En la selección del secuestrante se debe prestar mucha atención al costo de disposición del lecho agotado, ya que podría superar el costo inicial. Además, se debe tener en cuenta que la absorción del H2S puede aumentar el contenido de agua de la corriente de gas a tal magnitud, que supere el punto de rocío admisible y sea necesaria una segunda deshidratación, con los costos que ello involucra. 5 Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos Estos lechos presentan la ventaja de su bajo costo inicial y pueden ser instalados en un tiempo relativamente breve. 3.2. La esponja de óxido de hierro Es uno de los métodos más antiguos conocidos para remover compuestos sulfurados de una corriente de gas ácido. Consiste en poner en contacto el gas contaminado con óxido férrico hidratado, que reacciona dando sulfuro férrico. En contacto con el aire (O2), el sulfuro férrico se oxida a óxido férrico, nuevamente junto con una cantidad de azufre (S) elemental. Este ciclo reacción-regeneración se repite varias veces hasta que el S que se forma cubre el óxido férrico, restándole actividad y aumentando la caída de presión a través del lecho. Cuando esto ocurre, el lecho debe ser reemplazado. Antiguamente se usaba óxido férrico sobre un soporte de trozos de madera. Actualmente, el proceso Sulfatreat se basa en el mismo principio: el óxido férrico se usa sobre un soporte cerámico. 3.3. Tamices moleculares Son lechos fijos compuestos por un material poroso, fabricado mediante un proceso que permite que los poros tengan aproximadamente el mismo tamaño y se encuentren uniformemente distribuidos. De ahí su nombre de tamiz molecular. Los tamices moleculares retienen las moléculas de los compuestos sulfurados cuando éstos se encuentran en bajas concentraciones en la corriente de gas, a temperatura ambiente. En este caso, no se produce una reacción química, sino que los contaminantes quedan atrapados a causa del tamaño de sus moléculas y su condición de compuestos polares. Como los tamices moleculares poseen elevadas cargas eléctricas localizadas, los compuestos sulfurados polares son adsorbidos por ellos. El mecanismo de absorción se revierte por efecto de la temperatura, lo que permite regenerar los lechos de tamiz molecular cuando se comprueba que se encuentran saturados. La unidad de endulzamiento con tamiz molecular requiere de dos lechos idénticos, uno en operación y el otro en regeneración, que trabajan en ciclos alternativos y cuyos tiempos de operación están condicionados por la velocidad de la regeneración. El proceso de endulzamiento consiste en que mientras uno de los lechos procesa la corriente principal de gas, el otro recibe una fracción del gas endulzado y caliente que, al elevar la temperatura del lecho, provoca la evaporación de los compuestos retenidos. El gas de regeneración arrastra los productos evaporados, que se envían a la antorcha para su eliminación. Cuando el lecho ha sido liberado de los contaminantes, cesa el calentamiento del gas de regeneración para que el lecho se enfríe antes de entrar en operación. Durante la fase de enfriamiento, el gas de regeneración se recupera en vez de ser enviado a la antorcha. Toda la operación se lleva a cabo en forma automática, de acuerdo a un programa preestablecido. 4. Tecnología de membranas Las membranas se utilizan para separar CO2 y H2S de corrientes de gas natural a alta presión, cuando estos compuestos se encuentran en altas proporciones. Las membranas son incapaces de producir una separación drástica de los contaminantes, por lo que deben ser complementadas por otros procesos para llevar el gas a especificaciones. 6 Introducción al Procesamiento de Gas y Petróleo / El uso de carbonatos Las membranas se fabrican en forma de enrollamientos de laminas semipermeables formando tubos que se conectan en paralelo dentro de un equipo, de modo que los sectores interiores de los tubos queden interconectados entre sí. El sector exterior de los tubos es el de alta presión; el interior, por donde sale el gas residual, el de baja presión. En general, se trata de minimizar la pérdida de hidrocarburos que se separan junto con la corriente rica en CO2. Sin embargo, el gas residual puede satisfacer una necesidad de gas de bajo poder calorífico en el yacimiento, ya sea para calentamiento o como combustible para alimentar una máquina de accionamiento (por ejemplo, de un compresor). En este caso, es posible controlar la composición del gas residual de un sistema de membranas para que tenga el poder calorífico deseado. . 7