View/Open - Universidad Nacional Agraria La Molina

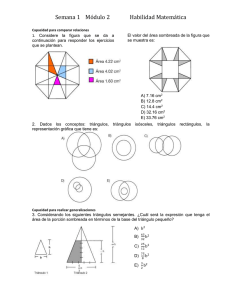

Anuncio