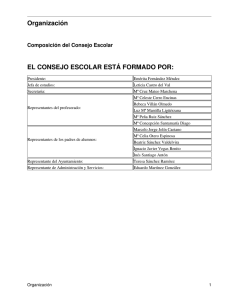

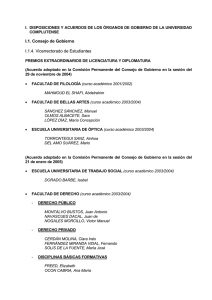

organización, planificación, control y programación

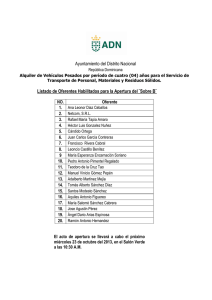

Anuncio