577871 - Academica-e

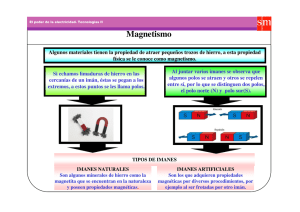

Anuncio