ficha tecnica tuberia estructurada

Anuncio

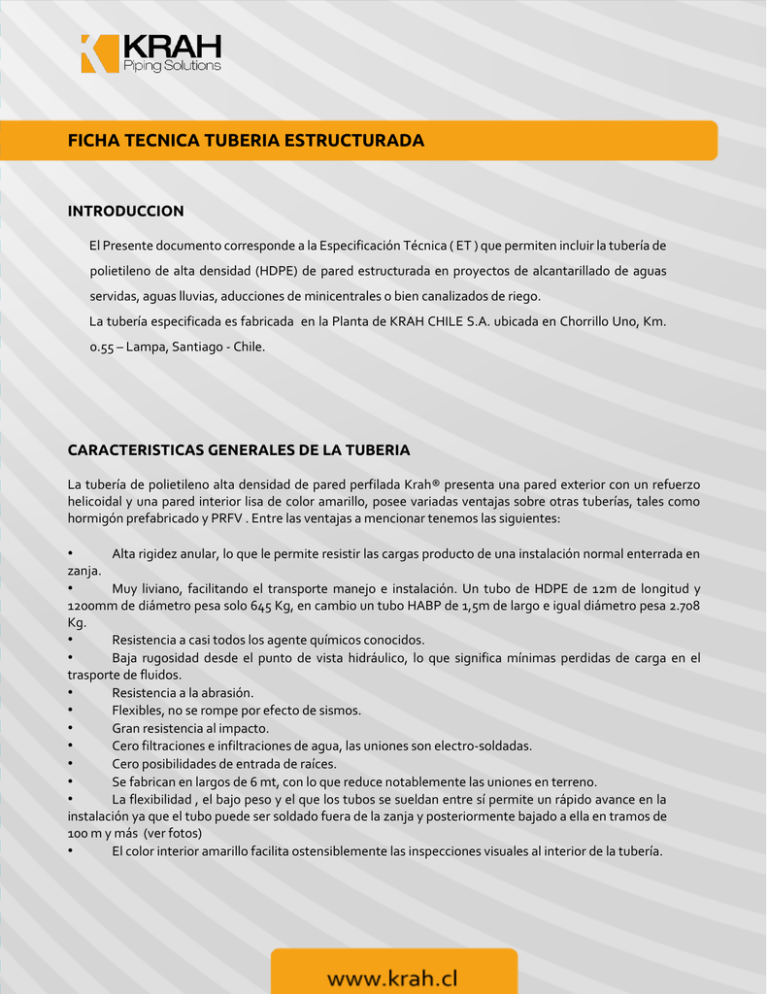

FICHA TECNICA TUBERIA ESTRUCTURADA INTRODUCCION El Presente documento corresponde a la Especificación Técnica ( ET ) que permiten incluir la tubería de polietileno de alta densidad (HDPE) de pared estructurada en proyectos de alcantarillado de aguas servidas, aguas lluvias, aducciones de minicentrales o bien canalizados de riego. La tubería especificada es fabricada en la Planta de KRAH CHILE S.A. ubicada en Chorrillo Uno, Km. 0.55 – Lampa, Santiago - Chile. CARACTERISTICAS GENERALES DE LA TUBERIA La tubería de polietileno alta densidad de pared perfilada Krah® presenta una pared exterior con un refuerzo helicoidal y una pared interior lisa de color amarillo, posee variadas ventajas sobre otras tuberías, tales como hormigón prefabricado y PRFV . Entre las ventajas a mencionar tenemos las siguientes: • Alta rigidez anular, lo que le permite resistir las cargas producto de una instalación normal enterrada en zanja. • Muy liviano, facilitando el transporte manejo e instalación. Un tubo de HDPE de 12m de longitud y 1200mm de diámetro pesa solo 645 Kg, en cambio un tubo HABP de 1,5m de largo e igual diámetro pesa 2.708 Kg. • Resistencia a casi todos los agente químicos conocidos. • Baja rugosidad desde el punto de vista hidráulico, lo que significa mínimas perdidas de carga en el trasporte de fluidos. • Resistencia a la abrasión. • Flexibles, no se rompe por efecto de sismos. • Gran resistencia al impacto. • Cero filtraciones e infiltraciones de agua, las uniones son electro-soldadas. • Cero posibilidades de entrada de raíces. • Se fabrican en largos de 6 mt, con lo que reduce notablemente las uniones en terreno. • La flexibilidad , el bajo peso y el que los tubos se sueldan entre sí permite un rápido avance en la instalación ya que el tubo puede ser soldado fuera de la zanja y posteriormente bajado a ella en tramos de 100 m y más (ver fotos) • El color interior amarillo facilita ostensiblemente las inspecciones visuales al interior de la tubería. Tubería Krah® PARED ESTRUCTURADA, interior coextruido en amarillo, extremo espiga campana con electrosoldadura incorporada. NORMAS DE FABRICACION Las normas utilizadas en la verificación, tanto de la materia prima como del producto correspondiente a la fabricación de la tubería Krah® de Pared Estructurada se entregan en el siguiente cuadro. ENSAYO NORMA NOMBRE Dimensional Requerimientos DIN 16961 Thermoplastics pipe and fittings with profiled outer and smooth inner surfaces. Rigidez Anular DIN 16961 Thermoplastics pipe and fittings with profiled outer and smooth inner surfaces. NORMAS DE INSTALACION Las normas aplicables a la instalación de las tuberías son las siguientes: NORMA NOMBRE ASTM D 2321 Instalación subterránea de cañerías termoplásticas para alcantarillas y otras aplicaciones de flujo de gravedad. DIN EN 1610 Construction And Testing Of Drains And Sewers. DIN 4033 Sewer and sewage pipelines, code of practice for construction. DIMENSIONAMIENTO ESTRUCTURALES E HIDRAULICOS DE LA TUBERIA El presente documento considera que la tubería se ha dimensionado correctamente desde los puntos de vista estructural e hidráulico. Desde el punto de vista estructural la tubería de HDPE de pared perfilada Krah® corresponde a un tubo flexible, por lo tanto los enterramientos admisibles están íntimamente ligados a aspectos tales como: capacidad mecánica de los suelos naturales, la calidad de los rellenos que rodean al tubo, las cargas sobre la tubería, la presencia o no de napa. La tubería Krah® posee una gran capacidad estructural, y en la práctica el tubo puede ser armado según requerimientos específicos de cada proyecto. En cuanto a los aspectos hidráulicos el diseño debe considerar que la tubería posee un coeficiente de rugosidad de manning n = 0.010 o bien un Chezy C =150. En términos generales la tubería Krah® Pared Estructurada posee, dependiendo de su rigidez, capacidad para resistir cargas producto de rellenos y tránsito vehicular sobre su clave, los enterramientos admisibles se deberán verificar en cada situación. La tubería se ha diseñado para admitir presiones interiores de 5 mca, como prueba hidráulica. La tubería es capaz de resistir presiones mayores ajustando el diseño de la misma a requerimiento del mandante. TRANSPORTE Y DESCARGA Las tuberías y los accesorios Krah® deberán transportarse mediante vehículos apropiados. Podrán transportarse tuberías en forma anidada. Sin embargo, deberán respetarse las recomendaciones del fabricante en cada caso particular, las cuales serán dadas en función de la rigidez de las tuberías transportadas, el nivel de carga que podrán soportar las filas inferiores en la estiba y la distancia a recorrer. Es importante proteger a la carga de posibles daños puntuales durante el transporte y, sobretodo, durante la carga y descarga del camión. Deberá prestarse especial atención al posicionamiento de cuñas de madera, colocadas para sujetar los tubos, o a la acción de los soportes laterales del camión. Antes de realizar la descarga, el contratista deberá controlar las condiciones en que se encuentran las tuberías y/o accesorios, revisando que se están recibiendo los productos correctos y las cantidades solicitadas. En caso de haber observaciones, las mismas se indicarán en la documentación de carga. Transporte anidado de tuberías Para la descarga, las tuberías podrán sujetarse con correas en los dos tercios de su longitud. En este caso, deberá evitarse el uso de cables, cuerdas de acero, cadenas o cualquier material con bordes afilados. Otra posibilidad es realizar la descarga mediante la utilización de montacargas, revisando previamente los “dientes” del mismo para evitar bordes filosos. En este caso se recomienda envolver los dientes con un film protector. Descarga de tuberías. En el caso de los accesorios, se aplican las mismas pautas que para las tuberías. Sin embargo, aquí deberá tenerse especial cuidado de sujetar las correas sobre todos los soportes hechos en fábrica, constatando, durante el levantamiento, que esta sujeción de se mantenga inalterada. Además, dado que durante la descarga pueden ocurrir inclinaciones o movimientos peligrosos de las piezas, se recomienda que los operarios conserven una distancia segura respecto de los materiales descargados. RECOMENDACIONES PARA EL ACOPIO En la obra se deberá revisar, antes del almacenamiento, que las tuberías no tengan daños productos del transporte y que en particular no esté dañada la resistencia eléctrica alojada al interior de la campana. Además, en ningún caso deberá permitirse la adherencia de ningún tipo de papel o film en el exterior de la espiga o en el interior de la campana. . Acopio correcto e incorrecto de la tubería. Para la estiba, el contratista deberá reservar un área en el acopio que deberá ser plana, de superficie lisa, libre de piedras u objetos con bordes filosos y deberá estar alejada del camino del tráfico vehicular de la obra. Las tuberías serán almacenadas de manera tal que no puedan deformarse y que estén protegidas contra la suciedad, daños mecánicos y/o cargas puntuales. Esto es importante especialmente para la campana, la espiga, y el cable de electrofusión incorporado. Para evitar ovalizaciones que luego puedan complicar el proceso de acople de los tubos, nunca se deberá apoyar la sección de la campana directamente sobre el terreno. Para esto, deberán disponerse listones de madera en la superficie de acopio, separados entre sí en no más de 1/3 de la longitud de los tubos, y sobre éstos se apoyará el fuste de las tuberías, quedando la campana “en el aire” y separando al tubo de posibles solicitaciones puntuales. Figura : Apoyos correctos de la tubería en patio de Acopio. ALMACENAMIENTO EN PILAS Las tuberías podrán ser apiladas para su almacenamiento provisorio. Para conformar las pilas, se deben tomar las siguientes precauciones: Colocar tablones de madera en la dirección perpendicular al eje longitudinal de los tubos a colocar en la fila inferior. Estos tablones deberán estar espaciados en no más de 1/3 de la longitud de los tubos. La altura de los tablones deberá ser suficiente como para que las campanas de los tubos queden en el aire y no estén en contacto con el suelo. Colocar los tubos en dirección alternada, de manera que la campana de cada uno quede del lado contrario del que está a su lado. En el caso de apoyar directamente unos tubos sobre otros (sin tablones intermedios) deberán desfasarse los tubos de la fila superior respecto de los de la fila inferior, de manera que las campanas no queden apiladas unas sobre otras, sino siempre en el aire. En este caso además, aun cuando el suelo sea liso, se recomienda no exceder de dos filas de altura. Figura : Acopio alternado en pilas. En caso de colocar tablones entre las filas de las tuberías podrá evitarse el desfasaje entre las filas y podrá alcanzarse una altura máxima de apilado de 3 mts. Figura : Acopio en pilas con Tablones. Las tuberías de diferentes diámetros nominales, podrán almacenarse unas dentro de otras, si se respetan las siguientes condiciones: Sólo las tuberías de la hilera más baja pueden ser almacenadas una dentro de otra. La diferencia de diámetros entre las tuberías deber ser de 200 mm. Se tendrá especial cuidado con el manejo del tubo durante su apilado. El mismo no deberá ser arrojado, tironeado o golpeado contra otros tubos u objetos. Los tubos de bajo diámetro, así como los accesorios livianos, podrán ser manipulados manualmente. Sin embargo, los tubos de gran diámetro requieren del uso de equipos, con sujeción, mediante eslingas de nylon o cables acolchonados, en los dos tercios de la longitud del tubo. No deberá treparse sobre las pilas. ALMACENAMIENTO AL COSTADO DE LA ZANJA Puede ahorrar tiempo la colocación de las tuberías directamente a lo largo de la zanja. En este caso, cada tubo deberá ser apoyado sobre una superficie a nivel lo más cerca posible de la zanja, en el lado opuesto del que esté el material excavado. Además, se deberá dejar un espacio entre los tubos para proteger sus extremos. Los tubos deberán estar fuera del camino usual del tránsito de la obra y en una localización tal que permita la excavación ininterrumpida. Todas las recomendaciones ya expuestas acerca del cuidado de las campanas y espigas deberán ser también atendidas en este caso. Acopio a lo largo de la Zanja. INSTALACION DE LA TUBERÍA KRAH® PARED ESTRUCTURADA. De acuerdo a la metodología de instalación de la DIN EN 1610, el conjunto tubería-zanja, que permite cumplir con los supuestos del diseño estructural de la tubería, estará compuesto por cada una de las partes descritas en los siguientes puntos. Para que cualquier tubería flexible trabaje adecuadamente en el terreno, una vez instaladas las cargas de operación (rellenos, napas, tránsito vehicular u otras), los rellenos estructurales deben cumplir requisitos que se detallan más adelante. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. a. b. c. Superficie Terreno Natural Rasante del Camino, si existe Pared de Zanja Relleno superior Relleno Estructural sobre el tubo Relleno principal Cama de asiento superior Cama de asiento inferior Fondo de Zanja Tapada Espesor cama de asiento Espesor del relleno en el área del tubo Profundidad total de la zanja Espesor de la cama de apoyo inferior (ver Cama de Asiento Tipo 1) Espesor de la cama de apoyo superior (mínimo 100 mm. + 1/10 DE en mm.) Espesor del relleno estructural sobre el tubo. D = Diámetro externo de la tubería Figura : Esquema típico Rellenos de Zanja Es importante que, durante la ejecución de la obra, se mantengan las condiciones de instalación supuestas en el cálculo, o bien que sean adaptadas quedando del lado de la seguridad. Las variables que pueden afectar el comportamiento del sistema real respecto del modelo de cálculo y, por lo tanto, las que hay que prestar especial atención, son: • • • • • • • • • • • • Ancho de Zanja Profundidad de Zanja Sistema de apuntalamiento de las paredes de la zanja, y el efecto dado por su remoción. Tipo de suelo y grado de compactación de la cama de asiento. Tipo de suelo y grado de compactación del relleno superior. Tipo de suelo y grado de compactación del relleno principal. Tipo y capacidad portante del suelo natural (a los costados y en el fondo de zanja). Tráfico en la obra y cargas temporales. Forma de la zanja (paredes verticales o con pendiente). Condiciones del terreno y del suelo (congelamiento y deshielo, nieve, escurrimiento, etc). Nivel de Napa freática. Presencia de otras tuberías en la misma zanja. Excavación y Soporte de la Zanja La zanja deberá diseñarse y excavarse de manera tal de asegurar una instalación correcta y segura de las tuberías. Deberá asegurarse la estabilidad de las paredes de la zanja, ya sea a través de un sistema de apuntalamiento, inclinando las paredes laterales o por otros medios. Los sistemas de apuntalamiento se removerán de acuerdo con las suposiciones hechas en el cálculo estructural, de manera tal que la tubería no sufra daños ni se mueva. Apuntalamiento de la Zanja Ancho de la Zanja La técnica de unión por electrofusión de las tuberías KRAH hace que, en este caso, no se necesiten, para realizar el acople de las piezas, sobreanchos de zanja en la zona de unión. El ancho mínimo de Zanja especificados por DIN EN 1610 que se detallan en las Tablas 1 y 2. Tabla 1: Ancho de zanja mínimo en relación al diámetro nominal (DN) de la tubería. Tabla 2: Ancho de zanja mínimo en relación a la profundidad de zanja . Se podrán considerar excepciones a los anchos mínimos de zanja por alguna de las siguientes causas: • • • Cuando no se requiera que el personal descienda a la zanja (métodos automatizados, etc). Cuando no se requiera que el personal trabaje entre el tubo y la pared o contención de la zanja. En condiciones de muy poco espacio. Para el caso de instalación de tubos paralelos, se requerirá una cantidad mínima de relleno entre los mismos para darle resistencia suficiente al sistema. Esta distancia dependerá del tipo de relleno, el equipo de compactación y el método de unión. Una recomendación usual es la siguiente: • • Para DN < 600 mm: Distancia entre tubos de 30 cm Para DN > 600 mm: Distancia entre tubos igual a D/2 Preparación del Fondo de Zanja La pendiente del fondo de la zanja, así como el material del mismo, deberán ser acordes con las especificaciones del proyecto. No deberá alterarse el material del fondo de zanja ya que, de serlo, se verá afectada su capacidad portante y deberán tomarse medidas para reestablecerla. En condiciones de congelamiento, deberá protegerse el fondo de zanja, de manera tal que ninguna capa congelada entre en contacto con la tubería. Deberán tomarse precauciones especiales cuando el material de fondo de zanja sea inestable o presente muy baja capacidad portante. En este caso, algunas medidas posibles incluirían el reemplazo de los suelos con otros materiales (por ejemplo, arena, grava o materiales cementicios) o el soporte de las tuberías mediante estructuras fundadas en pilotes (usando vigas cruzadas o longitudinales). Deberá sobreexcavarse levemente el fondo de la zanja para dar lugar al material de la cama de asiento. Ésta deberá estar libre de piedras grandes, terrones de suelo, suelo congelado o escombros. Deberá removerse el afloramiento de rocas, suciedad u otros materiales no aptos que puedan no dar soporte uniforme apropiado a la tubería. Deberá removerse cualquier cantidad localizada de material blando debajo del fondo de la zanja y se lo reemplazará con material adecuado. Si se encuentran áreas más extensas con este material, deberá re-evaluarse el cálculo estructural de las tuberías. En caso de haber agua en la zanja, ésta podría hacer imposible la instalación, por lo que se recomienda su remoción durante la colocación. Agotamiento de la Napa La excavación de la zanja y, sobretodo, la ejecución de las uniones por electrofusión, debería hacerse en condición seca. Para esto, en caso de ser necesario, deberán preverse procedimientos de depresión de napas y/o remoción del agua presente en la obra, pero siempre teniendo especial cuidado de que los métodos utilizados no alteren a la cama de asiento ni a las tuberías. Deberán tomarse precauciones para evitar la pérdida de material fino durante el drenaje de la zanja y, una vez finalizado el proceso, deberán sellarse adecuadamente todos los drenes temporarios dispuestos para la tarea. Cama de Asiento La Cama de Asiento es una componente fundamental de la zanja para todo tipo de tuberías flexibles. Su función es la de proveer un soporte firme al tubo, generando una distribución de cargas uniforme y acotada sobre el mismo. El material utilizado para la cama de asiento, así como el tipo de soporte y el espesor que tendrá la misma serán seleccionados en función de, por un lado, el diámetro, material y espesor de la tubería, y, por el otro, la naturaleza del suelo natural. El ancho de la cama de asiento será, a menos que se especifique lo contrario, igual al ancho del fondo de la zanja. En el caso de tuberías instaladas en terraplén, este ancho será igual a 4 veces el diámetro externo (DE) de la tubería. Cuando la campana del tubo sea significativamente más grande que el cuerpo del mismo, se deberán realizar huecos en la cama de asiento para enterrar más las uniones, de manera que todo el fuste de la tubería apoye sobre el material de asiento. Esto prevendrá la existencia de puntos de tensión localizada, así como de solicitaciones no previstas. El material de la cama de asiento deberá ser colocado en capas de un máximo de 30 cm de espesor cada una. En la norma EN 1610 se describen los siguientes tres tipos de construcción para la cama de asiento: Cama Tipo 1 Cama Tipo 2 Cama Tipo 3 Figura : Tipos de Camas de Apoyo para la tubería. La cama de asiento de Tipo 1 puede utilizarse para cualquier caso, y permite el soporte de las tuberías a lo largo de toda su longitud, que tendrá lugar siempre que se tome en cuenta el grosor especificado en el proyecto para las capas “a“ y “b“. A menos que se indique lo contrario, el espesor la cama de asiento inferior “a“, medido desde el fondo de la tubería, no podrá ser inferior a los siguientes valores: • • 100 mm, para condiciones normales del terreno. 150 mm para terreno con rocas o tierra dura. El espesor “b“ de la cama de asiento superior deberá ser acorde al cálculo estructural. En general corresponde a un ángulo de apoyo de la tubería en 120°. Este tipo de cama de asiento se aplica para cualquier dimensión y forma de las tuberías. La cama de asiento Tipo 2 puede utilizarse en terreno liso, relativamente suelto, y de granos finos, que permita el apoyo de la tubería en toda su longitud. Aquí las tuberías pueden ser tendidas directamente sobre el fondo preformado de la zanja (ahuecado para dar lugar a la parte inferior de la tubería). El espesor “b“ deberá ser acorde con los cálculos estructurales. En general corresponde a un ángulo de apoyo de la tubería en 120°. La cama de asiento de Tipo 3 puede utilizarse en terreno liso, relativamente suelto, de granos finos, y que permita el apoyo de la tubería en toda su longitud. Las tuberías pueden ser tendidas directamente sobre el fondo liso de la zanja. El espesor “b“ de la cama de asiento superior deberá ser acorde con los cálculos estructurales. En general corresponde a un ángulo de apoyo de la tubería en 120°. Deberá tenerse muy en cuenta, para lograr una adecuada performance del conjunto tubería zanja, que el tipo de cama de asiento es decisivo y que, por lo tanto, es sumamente importante que se respeten las especificaciones del proyecto al respecto. Colocación de los Tubos en la Zanja La colocación de las tuberías debería empezarse desde la sección aguas abajo, con la campana apuntando hacia aguas arriba. Las tuberías podrán bajarse dentro la zanja de a una o en tramos de dos o tres tubos unidos por electrofusión. Esto podrá hacerse manualmente o con equipos, dependiendo del tamaño y peso de los tubos y de las condiciones de la zanja. Foto : Izaje de tuberías acopladas No deberá arrastrarse, arrojarse o hacer rodar los tubos dentro de la zanja. Tanto las tuberías como los accesorios deberán tratarse con cuidado, utilizando los equipos y las correas correctas. Estos productos no podrán ser arrojados y deberán ser inspeccionados una vez colocados en zanja, para verificar que no fueron dañados, antes de proceder a su acople. Las tuberías deberán tenderse de acuerdo con la línea y el nivel especificados en el proyecto. Cualquier ajuste que deba hacérsele al nivel deberá realizarse mediante la reducción o incremento del espesor de la cama de asiento, siempre asegurando que la tubería quede en contacto en toda su superficie con el material de relleno a lo largo de toda su longitud. Instalación en Curva La alta flexibilidad es una de las principales ventajas de las tuberías Krah®. Antes de la instalación dentro de la zanja, las tuberías pueden ser soldadas juntas en una línea recta, para ser luego instaladas en curva. El radio mínimo de la curvatura dependerá de las características particulares de cada tubería, como recomendación general se habla que a una temperatura de 20ºC, Rmín = ( 70 ± 20 ) x DN donde DN corresponde al Diámetro Nominal de la tubería. Figura : Curva dada con una Tubería Dn: 1,6m y radio de giro de 80xDn De ser requeridos radios de curvatura más pequeños, será necesario analizarlo con el proveedor en función de las características particulares de la tubería suministrada ( el tema es función entre otros aspectos de : la temperatura de instalación, el tiempo de instalación, diámetro, espesor de la pared ). Con el objetivo de poder realizar soldaduras por electrofusión adecuadas, los ejes longitudinales de las tuberías a unir no podrán desviarse unos de otros en la unión en un ángulo superior a 0,6º. Eso significa que el borde de una tubería con una longitud de 6 metros puede alejarse hasta 60 mm del eje de la tubería a la que irá unida. En caso de necesitar ángulos más altos, lo que significa un radio de curvatura menor, deberán utilizarse las curvas y los accesorios correspondientes. Relleno del Área del Tubo El relleno del área del tubo, o relleno principal, es el que provee la mayor parte de la resistencia estructural del conjunto tubo zanja ante las cargas del suelo y del tránsito. Por lo tanto, su adecuada colocación y compactación es fundamental para todo tipo de tuberías flexibles. Aquí, el tipo de material de relleno y su grado de compactación saldrá de las especificaciones del cálculo estructural correspondiente. Este relleno deberá colocarse en capas, de manera uniforme a cada lado del tubo, compactando según las especificaciones del proyecto. Deberá prestarse atención al relleno de la zona inferior del tubo, colocándose el material con pala por debajo del mismo y teniendo cuidado de rellenar todos los vacíos según se muestra en la siguiente figura. Figura : Rellenos en la zona inferior de los riñones de la tubería. Por otro lado, deberán tomarse precauciones apropiadas para evitar el ingreso de suelo natural dentro de la tubería. El área del tubo deberá ser protegida contra cualquier cambio previsible que pueda ser perjudicial para su capacidad portante, estabilidad o ubicación. Las razones de estos cambios pueden ser: • • • Remoción de tablestacados. Acción de aguas subterráneas. Otros movimientos de suelos en las inmediaciones vecinas. En áreas donde el suelo natural es muy blando, emigra fácilmente o presenta alguna propiedad no compatible con la instalación del tubo, deberá considerarse la colocación de geotextiles o telas filtrantes. Éstos evitarán la fuga de material fino y el consecuente “lavado” del relleno de la zona del tubo (disminuyendo la capacidad portante del mismo) generalmente ocasionado por fluctuaciones en el nivel de napa freática. Los geotextiles también podrán ayudar a superar algunas deficiencias estructurales en suelos nativos muy blandos, y podrán permitir una reducción del ancho de zanja. Foto : Uso de Geotextiles Compactación del área del tubo La contención brindada por el suelo de la cama de asiento y el relleno principal provoca una distribución de cargas y presiones sobre la tubería y, por lo tanto, determina las solicitaciones que, en definitiva, deberá soportar la misma. Una cama de asiento inapropiada puede conducir a una deformación excesiva de la tubería. En el área del tubo, hasta unos 15 cm por encima de la clave de la tubería y hasta una distancia a cada lado de la misma de, al menos, 25 cm, sólo podrá utilizarse el suelo compactable especificado por el cálculo estructural. El suelo a ambos lados de la tubería deberá colocarse en capas al mismo tiempo, compactándolo con precisión, con un adecuado plato vibratorio, prestando siempre atención a que la tubería permanezca en su posición y no se mueva. Por otro lado, es muy importante que se alcance el grado de compactación especificado en los cálculos estructurales del proyecto para el área del tubo, y no menos. La compactación deberá realizarse de manera tal de que la alineación del tubo no sea alterada. Además, si se utilizan compactadores mecánicos, será importante que no se los use directamente sobre el tubo, sino sobre una capa de relleno de 30 cm de espesor por encima del mismo. Foto : Relleno y compactación área del tubo. Deberán controlarse los grados de compactación obtenidos, ya sea por el método especificado por el tipo de equipo utilizado o, cuando sea requerido, por medio de ensayos. Compactación del relleno superior El relleno superior deberá colocarse de acuerdo con el diseño y especificaciones del proyecto, limitando los asentamientos en la superficie. La compactación mecánica del relleno superior directamente sobre la tubería, debe comenzarse únicamente cuando ya haya sido colocada una capa de por lo menos 300 mm por encima del intradós de la tubería. Remoción de Tablestacados En los casos donde se hayan usado tablestacados para contener las paredes de la zanja, deberá prestarse especial atención al procedimiento de remoción de los mismos. La remoción debería hacerse en forma progresiva durante la colocación de la cama de asiento. Se debe tener especial cuidado de no afectar el grado de compactación dado a los rellenos estructurales. Cuando sea impracticable la remoción de tablestacados antes de que se complete todo el relleno de la zanja, deberán tomarse medidas especiales, tales como: • • • Diseño estructural especial Dejar parte de las tablestacas en el terreno. Selección especial del material de la cama de asiento. UNIÓN DE TUBERÍAS KRAH® MEDIANTE ELECTROSOLDADURA Las uniones por electrofusión deben ser llevadas a cabo por personal entrenado y acreditado por Krah Chile S.A. El proceso de electrofusión de las tuberías Krah®, llevado a cabo en forma correcta, asegurará la estanqueidad de las juntas, aún frente a movimientos o deformaciones inesperadas. Los procedimientos para una correcta electrosoldadura deberán estar documentados en obra para la verificación de su cumplimiento. Por la inspección técnica de la misma. Foto : Equipo de electrosoldadura Foto : Conexionado del equipo a tubería ACOPLE DE LAS TUBERÍAS KRAH® Las tuberías Krah® poseen un sistema de unión espiga campana, las que se una vez ensambladas se electrosueldan para hacer la unión estanca. Para efectuar el acople se deben tener en cuenta los siguientes puntos. .- Las campanas y las espigas de los tubos deberán inspeccionarse para verificar la presencia de posibles daños ocasionados en el transporte. .- Las tuberías deberán estar posicionadas de forma tal que las conexiones para el soldado (bornes salientes de la resistencia inserta en la campana del tubo sean fácilmente accesibles. .- Se marcará sobre la espiga del tubo a ensamblar la profundidad de la campana en que será introducido. Con lo anterior se busca acotar el empuje que se le aplica a la tubería que se está empujando para hacer la conexión. .- El ensamble se realizará mediante una fuerza axial aplicada progresivamente, teniendo cuidado de no tensionar de más las componentes ni golpearlas. .- Cuando los tubos no puedan ensamblarse en forma manual, se deberá recurrir a la ayuda de equipos adicionales. Una práctica usual es mediante el uso de correas rodeando el perímetro de los dos tubos a unir y un dispositivo de tiro adecuado, haciendo fuerza entre ellas, o bien entre la tubería y la estructura de entibado de la zanja. Fotos : Diferentes métodos de acople Luego del ensamble, las tuberías se alienarán axial y verticalmente, para luego proceder a la Electrosoldadura de las mismas. En caso que que cueste ensamblar las tuberías, que puede suceder básicamente por algún problema de ovalización que puedan presentar los extremos de espiga y campana de las tuberías. Esto normalmente a raíz de un transporte y/o acopio inadecuado de las mismas, se pueden considerar los siguientes procedimientos: .- Para esto deberá medirse el diámetro interior, tanto de la campana como de la espiga, en al menos 4 direcciones diametrales diferentes para determinar dónde y en qué dirección está la ovalización. Entonces: • Si la ovalización está en la espiga: se debe colocar un aro rigidizador en el interior de la espiga y ajustarlo antes del acople, para devolverle su sección circular original. • Si hay ovalización tanto en la espiga como en la campana: se debe en principio no colocar el rigidizador en la espiga y rotar ambas tuberías hasta hacer coincidir la dirección de los diámetros mayores de ambas y así poder encastrarlas. Una vez hecho esto, entonces sí se colocará el rigidizador en el interior de la espiga y se procederá a su ajuste hasta llevar al conjunto a su sección circular original, la cual será afirmada con el calentamiento del material durante el proceso de electrofusión. • Si hay ovalización en la campana: este caso generalmente se da cuando en la estiba la campana no queda en “el aire” y recibe carga. Aquí, en principio se recomienda cargar la campana en la dirección contraria a la que estuvo cargada en la estiba, para tratar de llevarla a su forma original. REPARACIÓN DE ROTURAS EN LAS TUBERÍAS KRAH® En la práctica, la adopción de inadecuados procedimientos en el transporte, manipuleo o colocación de las tuberías, o debido a agresiones mecánicas externas que puedan ocurrir una vez finalizada la instalación, pueden llegar a generar roturas en las mismas. Sin embargo, el Polietileno de Alta Densidad con el que están conformadas las tuberías Krah®® permite la soldadura por aporte del material, con lo que pueden realizarse reparaciones sencillas, rápidas y confiables en obra. Cuando la rotura consista tan solo en una fisura o rajadura localizada, se podrá reparar la misma mediante la utilización de una soldadora manual por aporte. Foto : Reparación en obra con soldadura Manual por Aporte Foto : Soldadora Manual por Aporte En este caso, para efectuar la reparación, deberán cumplirse los siguientes pasos: .- Un operario calificado en el uso de las herramientas y conocedor de la técnica podrá hacer la reparación. .- Se debe limpiar bien la zona afectada, de manera que quede libre de suciedad, polvillo, grasas o aceites. Se recomienda la utilización de alcohol. .- Se debe rellenar por completo la rajadura o fisura con Polietileno de Alta Densidad, utilizando la pistola de aporte seteada a una temperatura de unos 220ºC, y asegurándose de superar el espesor original que tenía la tubería en la zona afectada. El relleno podrá hacerse desde la parte externa del tubo o desde la parte interna (cuando el diámetro lo permita), dependiendo de cuál sea la zona más afectada. Inclusive, para mayor seguridad, se podrá rellenar de los dos lados