3 Transductores de vibración y acondicionadores de señal

Anuncio

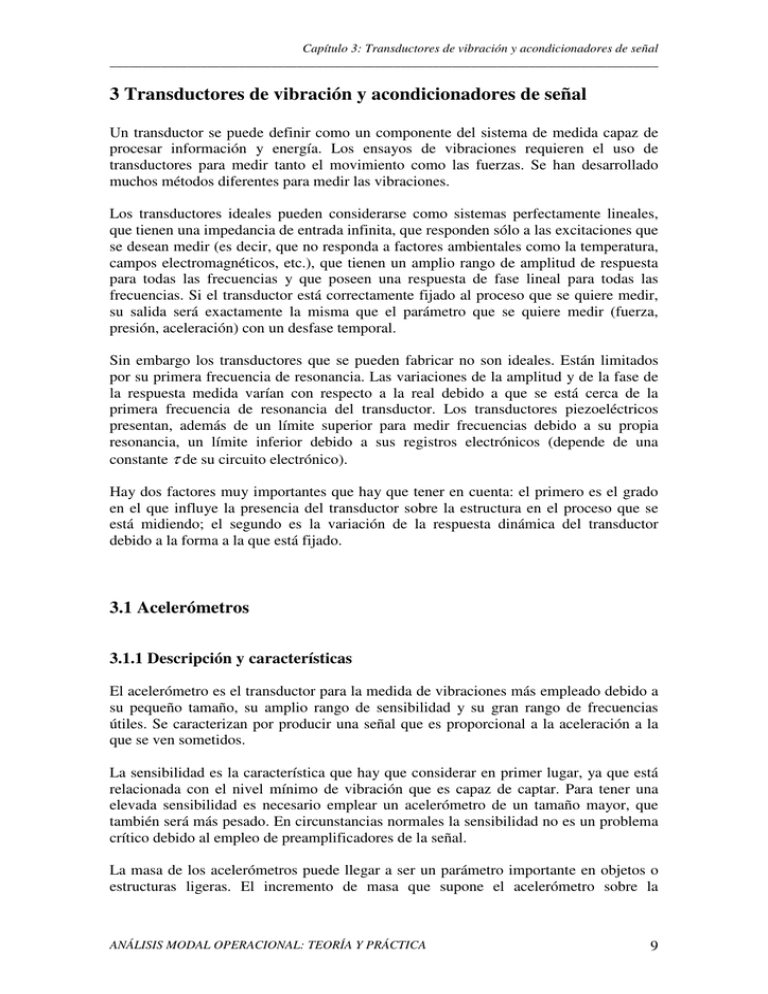

Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ 3 Transductores de vibración y acondicionadores de señal Un transductor se puede definir como un componente del sistema de medida capaz de procesar información y energía. Los ensayos de vibraciones requieren el uso de transductores para medir tanto el movimiento como las fuerzas. Se han desarrollado muchos métodos diferentes para medir las vibraciones. Los transductores ideales pueden considerarse como sistemas perfectamente lineales, que tienen una impedancia de entrada infinita, que responden sólo a las excitaciones que se desean medir (es decir, que no responda a factores ambientales como la temperatura, campos electromagnéticos, etc.), que tienen un amplio rango de amplitud de respuesta para todas las frecuencias y que poseen una respuesta de fase lineal para todas las frecuencias. Si el transductor está correctamente fijado al proceso que se quiere medir, su salida será exactamente la misma que el parámetro que se quiere medir (fuerza, presión, aceleración) con un desfase temporal. Sin embargo los transductores que se pueden fabricar no son ideales. Están limitados por su primera frecuencia de resonancia. Las variaciones de la amplitud y de la fase de la respuesta medida varían con respecto a la real debido a que se está cerca de la primera frecuencia de resonancia del transductor. Los transductores piezoeléctricos presentan, además de un límite superior para medir frecuencias debido a su propia resonancia, un límite inferior debido a sus registros electrónicos (depende de una constante τ de su circuito electrónico). Hay dos factores muy importantes que hay que tener en cuenta: el primero es el grado en el que influye la presencia del transductor sobre la estructura en el proceso que se está midiendo; el segundo es la variación de la respuesta dinámica del transductor debido a la forma a la que está fijado. 3.1 Acelerómetros 3.1.1 Descripción y características El acelerómetro es el transductor para la medida de vibraciones más empleado debido a su pequeño tamaño, su amplio rango de sensibilidad y su gran rango de frecuencias útiles. Se caracterizan por producir una señal que es proporcional a la aceleración a la que se ven sometidos. La sensibilidad es la característica que hay que considerar en primer lugar, ya que está relacionada con el nivel mínimo de vibración que es capaz de captar. Para tener una elevada sensibilidad es necesario emplear un acelerómetro de un tamaño mayor, que también será más pesado. En circunstancias normales la sensibilidad no es un problema crítico debido al empleo de preamplificadores de la señal. La masa de los acelerómetros puede llegar a ser un parámetro importante en objetos o estructuras ligeras. El incremento de masa que supone el acelerómetro sobre la ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 9 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ estructura puede alterar los niveles de frecuencia así como las frecuencias medidas. Se puede dar como regla general que la masa del acelerómetro no debe superar el diez por ciento de la masa de la parte que se encuentra vibrando, sobre la cual se encuentra montado el acelerómetro. Se define el rango dinámico del acelerómetro como el rango de aceleraciones para el cual el acelerómetro es capaz de proporcionar medidas fiables. 3.1.2 Modelos Se pueden hacer muchos modelos dinámicos del acelerómetro, pero el más sencillo es el modelo dinámico clásico que se describe a continuación, como se puede ver en Walter [30]. Este modelo es un sistema de un grado de libertad que se caracteriza por una ecuación diferencial lineal de segundo orden con coeficientes constantes de masa m, amortiguación c y rigidez k. Para un transductor de fuerza o presión, x representa el movimiento absoluto de la masa, y la excitación se supone aplicada sobre la masa. Para un acelerómetro, x representa el movimiento relativo entre la masa y la base, y la excitación puede ser aplicada a la base. La ecuación que gobierna este sistema es: m(d 2 x / dt 2 ) + c(dx / dt ) + kx = F (t ) (3.1.1) En la Figura 3.1 se muestra el modelo clásico de acelerómetros y transductores de fuerza y presión. Figura 3.1 Modelo clásico de un grado de libertad de un acelerómetro. Se puede hacer otro modelo mecánico del comportamiento del acelerómetro. Está compuesto por una masa sísmica m que está unida a la masa de la base mb mediante un muelle de rigidez k y un amortiguador c, como se describe en McConnell (1995). Es un sistema con dos grados de libertad, mientras que el modelo clásico sólo considera uno. Hay una fuerza externa f(t) actuando sobre la masa sísmica m, mientras que la fuerza fb(t) actúa sobre la masa de la base mb. En la mayoría de los casos f(t) es constante ya que sólo actúa la gravedad sobre dicha masa sísmica. fb(t) es la fuerza necesaria para ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 10 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ mantener unido el acelerómetro a la estructura sobre la que se coloca. El movimiento de la masa sísmica se describe mediante la coordenada y, mientras que el movimiento de la masa de la base se describe con la x. Se puede introducir una nueva variable z que indica el movimiento relativo entre x e y: z = y - x. La fuerza que mide el acelerómetro es la de inercia debido a la aceleración de la base. Así, si se plantea el equilibrio de fuerzas sobre la masa sísmica se obtiene la siguiente ecuación: .. . .. m z + c z + kz = f (t ) − m x (3.1.2) En la Figura 3.2 se muestra un esquema de este modelo mecánico, compuesto por dos masas, un resorte, un amortiguador, sometido a las acciones f(t) y fb(t) y que se describe empleando dos coordenadas. Figura 3.2 Modelo mecánico con dos grados de libertad del comportamiento del acelerómetro. En realidad los transductores son sistemas estructurales continuos y tienen que contener muchas frecuencias de resonancia, no sólo una como predice el modelo clásico o dos como el modelo anterior. 3.1.3 Funcionamiento La frecuencia natural del acelerómetro es la variable más importante para predecir el rango de uso del acelerómetro. Cuando se quieren medir niveles de aceleración muy elevados o muy bajos es necesario tener en cuenta el rango dinámico del acelerómetro. El límite inferior que puede detectar el acelerómetro normalmente se debe al ruido eléctrico de los cables de conexión y del circuito de amplificación. El límite superior al que se puede someter al acelerómetro viene determinado por la resistencia estructural del mismo. Muchos sistemas mecánicos tienen gran parte de su energía de vibración contenida en un rango relativamente estrecho de frecuencias, situado entre 10 y 1000 Hz, pero las medidas se hacen muchas veces por encima de los 10 kHz puesto que a menudo hay componentes de las vibraciones interesantes que se encuentran a esas altas frecuencias. Hay que asegurarse de que el acelerómetro que se va a usar puede cubrir el rango de frecuencias que se desea medir. El nivel mínimo de las frecuencias que se pueden medir viene limitado por el amplificador y por las fluctuaciones de la ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 11 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ temperatura ambiente. Y el máximo está limitado por la frecuencia de resonancia del sistema masa-muelle que el acelerómetro posee en su interior. Esto produce un aumento de la sensibilidad del acelerómetro a altas frecuencias próximas a su resonancia, por lo que su salida no proporciona una medida correcta. Este problema se puede evitar empleando un acelerómetro con un rango de frecuencias mayor. Un esquema de la función de respuesta en frecuencia de un acelerómetro se muestra en la Figura 3.3, en la que se describen claramente varias zonas en todo el rango de frecuencias: 0 < w < w1: no se puede medir bien ese rango de frecuencias debido a fluctuaciones de la temperatura y al amplificador de la señal. w1 < w < w2: es el rango óptimo de funcionamiento del acelerómetro, ya que en él se producen las menores distorsiones de amplitud y fase. w2 < w: aparece el pico de resonancia del acelerómetro distorsionando cualquier medida que se tome. A partir de w2 los valores medidos no son válidos. Figura 3.3 Curva de la respuesta en frecuencia de un acelerómetro. Para el uso correcto del acelerómetro es necesario conocer su frecuencia resonante más baja y la máxima aceleración que puede medir sin alcanzar la saturación. Se puede comprobar que si la frecuencia medida es inferior a la quinta parte de la frecuencia natural del acelerómetro, el error máximo cometido es de un 5%. Si la frecuencia medida llega hasta aproximadamente un tercio, el error puede llegar a ser del 10%. 3.1.4 Acelerómetros piezoeléctricos El transductor que actualmente es más o menos universalmente utilizado para la medida de vibraciones es el acelerómetro piezoeléctrico. Tiene mejores características que los demás transductores de vibraciones. Presenta un amplio rango de frecuencias con una buena linealidad en todo el rango. Es relativamente robusto y fiable puesto que sus características pueden permanecer estables durante un largo período de tiempo. Además tiene la ventaja de que no necesita una fuente de alimentación. No tiene partes móviles en su funcionamiento y su señal de salida, proporcional a la aceleración, puede ser integrada para obtener las señales de velocidad y el desplazamiento. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 12 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ El corazón del acelerómetro piezoeléctrico es un trozo de material piezoeléctrico que posee la característica de que al ser sometido a tensiones, genera una señal eléctrica que es proporcional a la fuerza aplicada sobre él. El cuarzo es un material piezoeléctrico que se encuentra comúnmente en la naturaleza. Sin embargo, hoy se obtiene principalmente el cuarzo de forma artificial para estas aplicaciones. En el diseño práctico de acelerómetros, el elemento piezoeléctrico se coloca de manera que cuando actúa una fuerza sobre el acelerómetro hay una masa que produce una fuerza sobre el elemento piezoeléctrico, que es proporcional a la aceleración experimentada. Para frecuencias mucho menores que la frecuencia de resonancia del conjunto masa-elemento piezoeléctrico, la aceleración de la masa será la misma que la de la base del acelerómetro, y la magnitud de la señal de salida será por tanto proporcional a la aceleración. Existen dos configuraciones comúnmente usadas en acelerómetros piezoeléctricos: · de compresión, donde la masa ejerce una fuerza de compresión sobre el elemento piezoeléctrico. · de cortante, en el que la masa ejerce un esfuerzo cortante. En la Figura 3.4 se muestran tres configuraciones típicas de acelerómetros piezoeléctricos, las dos primeras de compresión y la tercera de cortante. Con el diseño de cortante se reduce la sensibilidad del acelerómetro a las flexiones de la estructura sobre la que se apoya. Cada uno de ellos consta de una base o soporte, de un cristal de material piezoeléctrico y de una masa sísmica. Figura 3.4 Diseños de acelerómetros: acelerómetro de compresión aislada, de compresión por un extremo y de cortante respectivamente. Existen muchos tipos de acelerómetros. En primer lugar se encuentran los de uso general, que pueden satisfacer la mayoría de las necesidades. Los hay con los conectores en la parte superior o en un lateral y con rangos de sensibilidades diferentes. Los restantes acelerómetros tienen sus características inclinadas hacia una aplicación particular. Hay acelerómetros de pequeño tamaño para altas frecuencias o para altos niveles de vibración y para uso en estructuras delicadas, cuyo peso puede llegar a ser inferior a un gramo. Hay otros especiales para medir en tres planos perpendiculares de manera simultánea, para altas temperaturas, para niveles de vibración muy bajos, para sitios sometidos a impactos, para calibrar otros acelerómetros por comparación y para monitorizar permanentemente máquinas industriales. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 13 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ Para medir los parámetros de la respuesta (desplazamiento, velocidad y aceleración) la mejor elección es un acelerómetro piezoeléctrico por varias razones: · buena linealidad. · bajo peso (puede llegar a ser menor de 1 gramo). · amplio rango dinámico (160 dB). · amplio rango de frecuencias. · un diseño simple y una construcción fuerte. · elevada resistencia a las condiciones ambientales. · métodos de montaje simples. 3.1.5 Calibración La calibración es un proceso en el que se aplica una entrada conocida a un instrumento y luego se graba su respuesta, con el fin de establecer la relación entre la salida y la entrada del dispositivo para determinar su sensibilidad y su linealidad en un cierto rango de frecuencias. Generalmente los acelerómetros se suministran debidamente calibrados. Si se emplean en sus condiciones normales de operación, es decir, no se someten a impactos muy elevados ni a golpes, no se encuentran expuestos a elevadas temperaturas ni radiaciones, etc., sus características prácticamente no varían incluso en períodos de muchos años. Pero a veces los acelerómetros sufren daños permanentes, por ejemplo cuando se caen al suelo desde cierta altura. Es conveniente hacer revisiones periódicas para comprobar la calibración de su sensibilidad. Existen calibradores que producen vibraciones justo a un nivel conocido para que se pueda comparar dicho nivel con el que mide el acelerómetro que se desea calibrar. La mayoría de los transductores comerciales se suministran con certificados de calibración, pero es recomendable realizar un ensayo antes de comenzar a utilizarlo por varias razones: · para comprobar la integridad de los transductores, para detectar errores en los cables, en los conectores, en los acondicionadores de señales o en el analizador. · para comprobar que todas las configuraciones de ganancia, polaridad y atenuación en el sistema son correctas, puesto que en largas cadenas de medidas es fácil que una configuración se olvide. · para comprobar que los transductores que se van a usar se ajustan al rango de frecuencias de interés. 3.2 Excitadores Hay muchas formas posibles de excitar una estructura. Por ejemplo se puede utilizar como excitación la producida por el ambiente, es decir, el viento, los coches, ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 14 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ movimientos sísmicos, etc. Pero la excitación también se puede producir intencionadamente. No hay ninguna limitación a la forma de la excitación, que puede ser conocida o desconocida. La fuerza de excitación se puede medir empleando un transductor de fuerza piezoeléctrico, en el cual una fracción de la fuerza se transmite a través del elemento piezoeléctrico. Las ventajas de un transductor de fuerza piezoeléctrico son: - tamaño y masa reducidos, produciendo una pequeña adición de masa, amortiguamiento y rigidez. - elevada linealidad. - amplio rango dinámico (120 dB). - amplio rango de frecuencias. A continuación se distinguen dos tipos de excitadores y se muestran algunos ejemplos de cada uno de ellos: · Excitadores adheridos: excitadores electromágneticos, electrohidráulicos y electromecánicos. Se deben fijar a la estructura de manera que la fuerza de excitación sólo actúe en el punto deseado y en la dirección deseada. La estructura debe estar libre para vibrar en los otros cinco grados de libertad en dicho punto. · Excitadores no adheridos: martillos. Si el propósito del ensayo es obtener las frecuencias naturales de la estructura no se requiere gran precisión a la hora de excitar a la misma, basta con excitar el rango de frecuencias en el que se desea estudiar el comportamiento de la estructura. 3.2.1 Excitador electromecánico Los excitadores electromecánicos se dividen en dos tipos según el movimiento de la masa en movimiento: los hay de movimiento rectilíneo y rotatorio. Los que tienen un movimiento rectilíneo están compuestos de dos elementos: una base que no se mueve y una masa en movimiento, que es la que produce la vibración. El movimiento de vaivén de dicha masa se puede producir mediante un mecanismo como el del yugo escocés (mostrado en la Figura 3.5), que produce un movimiento sinusoidal. Con otros mecanismos se pueden obtener otros diferentes igualmente válidos. Hay dos maneras de emplear este tipo de excitadores. La primera cosiste en fijar la base a la estructura que se desea excitar y poner en movimiento la otra masa. La otra opción es fijar la masa en movimiento a la estructura y hacerla oscilar. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 15 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ Figura 3.5 Esquema del excitador electromecánico con movimiento rectilíneo. Los que presentan un movimiento oscilatorio suelen estar compuestos de un par de masas m girando en sentido contrario a una velocidad w para crear una fuerza dinámica en una sola dirección, como se puede apreciar en la Figura 3.6. Figura 3.6 Esquema del excitador electromecánico con movimiento oscilatorio. Los excitadores electromecánicos se pueden modelar mediante dos masas (la masa sísmica m1 y la masa de la base m2), un resorte k y un amortiguador c (debidos a la estructura de la célula de carga y al sensor piezoeléctrico), sometido a dos fuerzas externas f1(t) y f2(t). La primera fuerza procede del contacto de la masa sísmica con la estructura, actuando sobre la masa sísmica y es la fuerza que se desea medir con el sensor. La otra es la fuerza que es necesario que actúe sobre la masa de la base para que el transductor de fuerza se mueva adecuadamente y f1(t) se aplique sobre la estructura. En la Figura 3.7 se muestra un esquema físico de este tipo de excitadores. Figura 3.7 Esquema físico de las partes de un excitador electromecánico. Un modelo mecánico para estos excitadores se puede ver en la Figura 3.8. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 16 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ Figura 3.8 Modelo mecánico de un excitador electromecánico. En la Figura 3.9 se muestra un esquema de como se unen los excitadores a la estructura a ensayar, y en Figura 3.10 se muestran las fuerzas que actúan sobre la estructura y la célula de carga. Ambas figuras son válidas para los tres excitadores adheridos que se describen. Figura 3.9 Esquema de la unión entre el excitador y la estructura. Figura 3.10 Esquema de las fuerzas que actúan sobre la célula de carga y la estructura a ensayar. 3.2.2 Excitador electromagnético El más simple consiste en la aplicación directa de una fuerza magnética sobre la estructura que se desea excitar, sin ningún contacto físico directo. Pero hay otros tipos de este excitador que se usan más. Hay algunos en los que la señal de entrada suministrada es convertida a un campo magnético variable, en el cual se sitúa una espiral que se encuentra ligada a la estructura y a la parte conductora del excitador. El excitador electromagnético es el más empleado en los ensayos dinámicos debido al amplio rango de fuerzas que puede realizar y de frecuencias que puede excitar. Los hay de muy diferentes tamaños según la aplicación para la que se vayan a emplear. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 17 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ Está formado por dos partes: la base del excitador, que produce el campo magnético, y la parte móvil o tabla, que es la que se une a la estructura que se está ensayando. Se puede hacer un modelo dinámico del funcionamiento de este excitador, como se ve en la Figura 3.11, donde: F1(t) y F2(t) representan la fuerza electrodinámica que actúa sobre la base y sobre la tabla respectivamente, y que son iguales y de signo contrario; el muelle k1 y el amortiguador c1 que modelan la fijación de la base; el amortiguador c2 y el resorte k2 que modelan la unión entre la base y la tabla. Figura 3.11 Modelo dinámico del excitador electromagnético. La fuerza que mide el transductor es la que se transmite de la base a la tabla, es decir, la fuerza que se genera en el excitador. Esta fuerza es ligeramente diferente de la que se transmite a la estructura, ya que parte de esta fuerza se invierte en vencer la inercia de la tabla. Pueden proporcionar entre otras las señales aleatorias. La distribución del espectro de frecuencias puede ser fácilmente controlado, y así cubrir el mismo rango que se va analizar. Las señales de excitación se pueden generar electrónicamente o se pueden sintetizar digitalmente, y se transmiten a la estructura por medio de este excitador electromagnético. 3.2.3 Excitador electrohidráulico Se usa generalmente para producir excitaciones de baja frecuencia que requieren una gran cantidad de fuerza y bajas velocidades. El rango de frecuencias puede variar desde cerca de los 0 Hz hasta los 1000 Hz aproximadamente. Se pueden emplear para simular terremotos. Son más caros y más complejos que los electromagnéticos, aunque son más ligeros y compactos. Consiste en un pistón que transmite la carga a la estructura y que se mueve en un cilindro. El pistón se encuentra sometido a una presión de aceite muy elevada bajo control de una servoválvula que es eléctricamente alimentada. La presión es aplicada a ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 18 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ un lado y luego al otro del pistón principal, haciendo que se mueva hacia delante y hacia detrás. En la siguiente figura se muestra un esquema de este excitador. Figura 3.12 Esquema básico de un excitador electrohidráulico. 3.2.4 Excitador de impacto La excitación producida por un impacto es transitoria, tiene poca duración. El espectro es continuo, con un máximo de amplitud en 0 Hz y va disminuyendo al aumentar la frecuencia. El rango útil de frecuencias es desde 0 Hz hasta aquella frecuencia para la cual la amplitud ha disminuido entre 10 y 20 dB. La duración y así la forma del espectro al someter a una estructura a este tipo de impacto depende de la masa y de la rigidez tanto de la estructura como del martillo. Es importante la elección de la punta del martillo, puesto que así se puede modificar el rango de vibraciones que se excita. Los martillos disponen de distintos tipos de puntas y tamaños de las masas que se colocan en la parte posterior del mismo. La fuerza que se va a considerar es un impacto, que es una magnitud que se determina principalmente a través de la masa del impactador o martillo, la velocidad del impacto y las superficies en contacto. La fuerza medida es la producida por la masa colocada detrás del transductor, multiplicada por la aceleración. Pero la fuerza con la que realmente se está excitando a la estructura es igual a la masa total del martillo (incluyendo tanto la masa de la punta como la del transductor de fuerza) multiplicada por la aceleración durante el impacto. Por tanto, la verdadera fuerza que actúa se obtiene de multiplicar la fuerza medida por la relación entre la masa total y la masa colocada detrás del transductor. En la Figura 3.13 se muestra el esquema de un martillo de impacto, en el que se pueden diferenciar las partes de las que se compone: la masa sísmica m1 que incluye la masa de la punta del martillo, la masa m2 que representa la masa efectiva del martillo, y un amortiguador y un resorte que modelan la célula de carga. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 19 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ Figura 3.13 Esquema del martillo de impacto con sus partes constituyentes. Las masas m1 y m2 pueden ser modificadas para obtener ensayos con diferentes tiempos de contacto y picos de fuerza distintos, ya que la duración del impacto depende de la masa del martillo, de la velocidad inicial del mismo y de las características de la estructura. Los martillos se pueden fabricar con pesos que varían entre unos pocos gramos a varias toneladas, cubriendo el rango de 0 - 5000 Hz con los más pequeños y de 0 - 10 kHz con los más grandes. 3.3 Preparación de la estructura 3.3.1 Introducción Este proceso es anterior a la adquisición de datos y es uno de los más importantes para que las medidas tomadas sean válidas con el fin de estudiar y caracterizar la estructura que se desea. El paso previo antes de preparar la estructura es decidir dónde se van a colocar los acelerómetros. Esta decisión se puede fundamentar en un estudio previo mediante elementos finitos de la estructura o simplemente puede venir dada por las características del problema que se quiere estudiar. Hay muchos casos de medidas de vibraciones en los que interesa colocar uno o varios acelerómetros de referencia y cuya ubicación es bastante determinante para toda la adquisición de datos. Lo primero es proceder a la limpieza de la zona de la estructura sobre la que se van a fijar los acelerómetros, para eliminar la suciedad y el óxido que pueda haber con el fin de que el acelerómetro quede bien fijado y no se desplace de la posición elegida. 3.3.2 Tipos de apoyos A continuación hay que fijar la estructura a estudiar. La primera decisión que hay que tomar en este paso es si la estructura se va a ensayar con apoyos libres o fijos, como se puede ver en Ewins (2000). ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 20 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ Conseguir que una estructura tenga realmente unos apoyos libres es muy difícil, puesto que no se puede dejar suspendida en el aire para ensayarla. Sí se pueden conseguir buenas aproximaciones a este tipo de apoyos empleando resortes que tengan una rigidez tal que una pequeña fuerza sea capaz de producir amplios desplazamientos y con una baja amortiguación. Hay que estudiar la colocación óptima de los resortes para que su influencia en el comportamiento de la estructura sea mínimo, siendo los nodos de la estructura los puntos más interesantes para este fin. Con este tipo de apoyos las seis primeras frecuencias naturales de vibración serán nulas o próximas a cero, y sus modos de vibración asociados coincidirán con los grados de libertad que un cuerpo posee como sólido rígido. La otra forma de sujetar la estructura es fijar una serie de puntos a una base o suelo. Hay que procurar que la rigidez de la base sea lo mayor posible con el fin de minimizar su influencia en el ensayo que se va a realizar. Figura 3.14 Esquema de una barra apoyada sobre muelles. 3.3.3 Colocación de los acelerómetros y sistemas de fijación Es importante verificar la situación exacta de los puntos donde se van a colocar los acelerómetros puesto que esto puede representar una fuente de errores que lleve a que las medidas realizadas carezcan de valor alguno. El acelerómetro debe ser montado de manera que la dirección en la que se desea medir coincida con su eje de máxima sensibilidad o eje principal. Estos elementos son algo sensibles a las vibraciones en dirección transversal a su eje principal, pero normalmente este efecto es despreciable puesto que esta última es normalmente menor del 1% de la anterior. Un montaje incorrecto puede producir una reducción de la frecuencia de resonancia del conjunto acelerómetro-sistema de fijación, lo cual puede limitar mucho el rango útil de medida. Para colocar los acelerómetros en la estructura es necesario introducir un elemento de unión entre ambos, llamado sistema de fijación, y que pueden ser permanentes o temporales. El material del sistema de fijación elegido debe asegurar una correcta unión entre el acelerómetro y la estructura. Una elección incorrecta de dicho material puede ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 21 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ producir que el acelerómetro se mueva o que se produzca una amortiguación significativa de las vibraciones. Si se quiere conservar el punto de medida sobre la estructura se elegirá un sistema de fijación permanente. Dicho sistema de fijación deberá ser inalterable con el tiempo, poseer una rigidez elevada y una baja deformabilidad, y deberá proporcionar una unión rígida al acelerómetro. Hay diferentes formas para hacer un sistema de fijación permanente. El primero consiste en hacer un agujero sobre la superficie en la que se va a situar el punto de medida y colocar un elemento que quede rígidamente unido a la estructura, bien sea enroscando, empotrando o por cualquier otro método. Pero no siempre será posible taladrar o golpear la estructura porque sus características no lo permitan. En estos otros casos se pueden usar adhesivos fuertes de tipo cianocrilato o epoxy. No se deben emplear adhesivos débiles puesto que pueden reducir considerablemente el rango de frecuencia útil de medida del acelerómetro. Hay otros casos en los que la medida es sólo un hecho puntual y no se desea conservar el sistema de fijación adherido a la estructura. Entonces hay que emplear un sistema de fijación temporal y debe tener las mismas propiedades que los anteriores, y además se les debe exigir que se pueda colocar y retirar con facilidad sin dejar ningún tipo de restos ni de residuos. Un material que se usa mucho es la cera de abeja por sus buenas propiedades, ya que puede ser manipulada fácilmente, moldeada sin dificultad y fija bien el acelerómetro debido a su rigidez. Sin embargo no se debe usar a temperaturas superiores a 40ºC puesto que pierde gran parte de su rigidez, provocando así que los datos tomados no fueran correctos. Hay otros métodos para realizar la fijación pero que tienen mayores errores. Uno de ellos consiste en la utilización de un imán que se queda pegado a la superficie metálica de la estructura. Pero este sistema generalmente no permite ensayos válidos para frecuencias por encima de 2 kHz y además requiere un aislamiento eléctrico del acelerómetro, además de ser necesario que la estructura sea ferromagnética. Otro método mucho más impreciso, pero que puede permitir obtener una buena aproximación para frecuencias por debajo de 1 kHz, consiste en montar el acelerómetro sobre un elemento (un lápiz por ejemplo) y sujetar dicho elemento con la mano procurando que no se produzca ningún desplazamiento. Para este último método no es esperable que se dé una buena repetibilidad en los resultados obtenidos y los errores cometidos pueden ser bastante grandes, pero puede servir como primera aproximación. 3.3.4 Influencia de los factores ambientales Hay varios factores ambientales que es necesario tener en cuenta antes de realizar una medida. Algunos de ellos son: - esfuerzos en la base: se pueden producir errores en las medidas si el acelerómetro se monta sobre una superficie en la que aparecen esfuerzos de flexión en la base, provocando que esta se curve. Esto se debe a que se someterá a la base del acelerómetro ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 22 Capítulo 3: Transductores de vibración y acondicionadores de señal _____________________________________________________________________________________ a ciertos esfuerzos en ausencia de movimiento provocando así una salida no nula. Este efecto no se debe olvidar en los acelerómetros de compresión, mientras que es despreciable en los de cortante. - la temperatura: todos los acelerómetros tienen unos límites de temperaturas. Existen acelerómetros específicos para temperaturas especialmente altas. Hay que tener cuidado con los acelerómetros piezoeléctricos ya que estos materiales son sensibles al cambio de temperaturas, por lo que una variación de este parámetro puede modificar la sensibilidad del mismo. En estos casos es necesario consultar la información suministrada por el fabricante para conocer la influencia de este parámetro. - ruido en los cables: se puede producir por diferentes razones. La primera puede ser debida a que el equipo de medida no esté conectado a la misma tierra que el acelerómetro, ya que la base de este último suele aislarlo eléctricamente. También se puede producir ruido en algunos cables por su propio movimiento, debido a que se originan cambios de carga y de capacidad en el mismo por flexiones, tracciones y compresiones dinámicas. Otra posible fuente de ruido es la proximidad de máquinas en funcionamiento. - vibraciones transversales: los acelerómetros pueden ser sensibles a las vibraciones que actúan en otras direcciones que no coinciden con sus ejes principales. En el plano perpendicular a la dirección principal la sensibilidad es menor del 3 ó 4% de la que se encuentra en dicha dirección. Este efecto debe considerarse cuando las vibraciones transversales presentes sean elevadas. - ruido acústico: normalmente este tipo de excitación puede lograr inducir vibraciones en la estructura, pero raramente será suficiente como para causar errores en las medidas de vibraciones. - campos magnéticos: la influencia de este parámetro sobre los acelerómetros es muy baja o nula, pero si el campo magnético al que se encuentra sometido es muy elevado hay que considerarlo. - suciedad y humedad: generalmente esto no supone un problema para el funcionamiento de la mayoría de los acelerómetros. El problema reside en las conexiones que hay que realizar, que pueden introducir grandes errores si no están debidamente limpias y protegidas. ANÁLISIS MODAL OPERACIONAL: TEORÍA Y PRÁCTICA 23