DERECHOS RESERVADOS

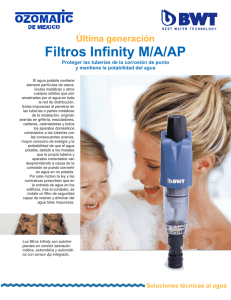

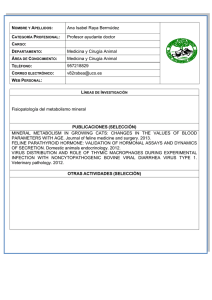

Anuncio