Diapositiva 1

Anuncio

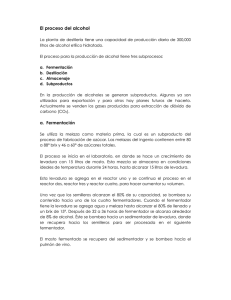

Taller GESTÃO DE ENERGIA E RESÍDUOS NA AGROINDÚSTRIA SOCROOLCOHOLEIRA RED TEMATICA IVH Empleo de la biomasa azucarera como fuente de alimento, energía, derivados y su relación con la preservación del medio ambiente (BAZDREAM) Pirassununga JUNIO 2007 LOS RESIDUALES LIQUIDOS DE LA PRODUCCIÓN DEL ALCOHOL. Ing. Antonio Valdes Delgado PhD Centro Gerencia Programas y Proyectos Priorizados Ministerio Ciencia Tecnologia y Medio Ambiente Cuba Tel. 0 537 203 0778 Fax 0 537 202 9372 ce: [email protected] INTRODUCCION 1. CARACTERIZACION DE LOS RESIDUALES LIQUIDOS DE LA PRODUCCION DE ALCOHOL 2. LAS POSIBLES ALTERNATIVAS PARA LA DISPOSICIÓN DEL EFLUENTE DE LA PRODUCCIÓN DE ALCOHOL INTRODUCCION EL ALCOHOL PUEDE PRODUCIRSE • DEL JUGO DE LA CAÑA • DE LAS MIELES FINALES • DE LA CELULOSA DEL BAGAZO Y/O LOS RAC INTRODUCCION EN EL CASO DEL JUGO • CON UN RENDIMIENTO INDUSTRIAL DE 80 LITROS POR LA TONELADA DE CAÑA MOLIDA • UN RENDIMIENTO AGRÍCOLA DE 50 TONELADAS POR HECTÁREA • REPRESENTARÁ 4000 L DE ALCOHOL POR HECTÁREA • CORRESPONDIENDO A 17-19 TONELADA CAÑA POR TONELADA DE ALCOHOL. INTRODUCCION EN EL CASO DE LAS MIELES FINALES CONSUMO DE MIELES FINALES ESTÁ EN EL ORDEN DE 4.4 - 4.3 TONELADAS DE MIEL FINAL POR TONELADA DE ALCOHOL INTRODUCCION EL DBO5 DE LAS VINAZAS: MIELES FINALES ………. 60 000 PPM MATERIA ORGÁNICA DE 7 g/l. JUGO ……………………. 10 000 A 15 000 PPM MATERIA ORGÁNICA DE 2 g/l 1.- CARACTERIZACION DE LOS RESIDUALES DE LA PRODUCCION DE ALCOHOL Indicador Mieles Jugo pH 4.2-5.0 3.7-4.6 DBO (mg/l) 25 000 6 000-16 500 DQO (mg/l) 65 000 15 000-33 000 Sólidos totales (mg/l) 81 500 23 700 Sólidos volátiles (mg/l) 60 000 20 000 Nitrógeno (mg/l) 450-1610 150-700 Fósforo P2O5 (mg/l) 180-290 10-210 Potasio (mg/l) 450-5100 130-1540 Relación C/N 16.0-16.3 19.7-21.1 Materia orgánica (mg/l) 63 400 19 500 Azucares reductores (mg/l) 9500 7 900 Carlos A. Gomez. (1988) El Uso del agua y la generacion de efluentes en la produccion de azucar y alcohol para combustibles Primera Jornada Internacional sobre Energia y Ambiente Cordoba, Argentina Fuente CETESB (BR) Traducido Obaya M. C.; Valdes E.; Garcia L. Valor biofertilizante de los residuales de las destilerías de alcohol. Sobre los Derivados Vol. XXII, RESIDUOS EMITIDOS DE UNA DESTILERÍA DE 1000 m3/dia IGUALAN RESIDUOS DE UNA POBLACIÓN DE 625 000 HABITANTES 2.- LAS POSIBLES ALTERNATIVAS PARA LA DISPOSICIÓN DEL EFLUENTE DE LA PRODUCCIÓN DE ALCOHOL A.- La irrigación y fertilización de la tierra B.- La producción de compost C.- La producción de levadura Torula D.- La producción del biogás E.- La concentración y usó como combustible en calderas. F.- Alimento animal A.- LA IRRIGACIÓN Y FERTILIZACIÓN DE LA TIERRA RESULTADOS OBTENIDOS DE RIEGO DE VINAZAS EN ARGENTINA LA APLICACIÓN DE VINAZAS A RAZÓN DE 900 m3/ha: • AUMENTO LOS RENDIMIENTOS DE AZÚCAR. • EL RIEGO AUMENTÓ LAS CENIZAS Y EL POTASIO EN LOS JUGOS DE CAÑA RESULTADOS OBTENIDOS DE RIEGO DE VINAZAS UNA APLICACIÓN DE 150 Y 300 m3/ha: PRODUJO UN AUMENTO EN EL RENDIMIENTO DE 35%, APLICACIONES DE 600 Y 900 m3/ha: PRODUJO UN AUMENTO DE 17% CON 1200 m3/ha: EL AUMENTO FUE SÓLO DE UN 10%, DURANTE ESTA ÚLTIMA APLICACIÓN SE OBSERVÓ QUE LA PLANTA TENÍA AFECTACIÓN EN SU CRECIMIENTO. RESULTADOS OBTENIDOS DE RIEGO DE VINAZAS: EN BRASIL EN LA FABRICA SAO JOAO. EL 50% DE LAS VINAZAS SE APLICAN POR - CAMIONES CON TANQUES DE 15/16 m3 - APLICAN A RAZÓN DE 60-80 m3/ha - SE COMPLEMENTA LA FERTILIZACION CON 90 kg/ha DE NITRÓGENO. EL OTRO 50% SE DILUYE CON: • AGUAS CONDENSADORES BAROMÉTRICOS • LOS EFLUENTES SISTEMA LAVADO DE CAÑA POR UN SISTEMA DE TUBERÍAS SE TRANSPORTA A LOS CAMPOS APLICANDOSE POR UN SISTEMA DE ROCIADORES RESULTADOS OBTENIDOS DE RIEGO DE VINAZAS LA APLICACIÓN DE LAS VINAZAS INDICA UNA DOSIFICACIÓN PARA APLICAR EN RIEGO DE LAS MIELES FINALES A RAZON DE 35-50 m3/ha DE LOS JUGOS LA DOSIFICACIÓN ES DE 100150 m3/ha. RESULTADOS OBTENIDOS DE RIEGO DE VINAZAS: ESTUDIOS REALIZADOS EN CUBA INDICAN QUE DOSIS SUPERIORES A: 100 m3/ha EN SUELOS DE ARCILLA 1:1 (FERROLITICOS Y SIMILARES) 50 m3/ha EN SUELOS ARCILLOSOS 2:1 (VERTISUELOS, ETC) PROVOCAN AFECTACIONES AL CULTIVO Y AL SUELO y se produce un desbalance nutricional al predominar el potasio. LA APLICACIÓN EN EL RIEGO • POR PRESENTAR COMPUESTOS QUE PUEDEN SER PERJUDICIALES A LOS SUELOS • EN CORRESPONDENCIA CON EL COMPUESTO Y SU MAGNITUD • SE NECESITA REALIZAR SU CARACTERIZACIÓN PREVIA A SU APLICACIÓN. CRITERIOS PARA CONTROLAR SU CALIDAD Y DETERMINAR SU APTITUD PARA EL RIEGO. Criterio Conductividad Sales eléctrica solubles (CE) totales (SST) Mmhos/cm ppm Razón de absorción de sodio (RAS) pH 1.5 960 4 6-7 Regular 1.5-1.8 960-1150 4-7 5.0-6.0 7.0-7.8 Mala 1.8-2.4 11501530 7-10 4.0-5.0 7.8-8.4 2.4 1530 10 4.0 o 8.4 Buena No usable RAS CON VALORES SUPERIORES A 2 INDICA: - Aumento presión osmótica y bloquea la absorción del agua por la planta - Bloquea la absorción de calcio y magnesio CONDUCTIVIDAD ELECTRICA CON VALORES MAYORES A 3.5 Mmhos INDICA - Afectación al suelo por perder aeración. CONCEPTOS Y RECOMENDACIONES PARA APLICAR AGUAS RESIDUALES EN EL RIEGO • El riego debe ser considerado como una necesidad del suelo y la planta y no como una vía para el vertimiento de un residual. • Las corrientes ácidas y con alto contenido de sales deben ser segregadas de la corriente principal. • Las aguas residuales den ser enfriadas y homogeneizadas antes de su riego. • Las áreas de aplicación deben ser rotadas cada año en suelos ligeros y cada dos en suelos pesados. • La cantidad a aplicar no debe ser mayor 300-400 m3/ha con intervalos de 10-15 días. Fertilización líquida específica Claudia Ximena Programa de Producción de Alcohol Carburante en la Industria Azucarera Colombiana Congreso Diversificación 2006 Ciudad Habana Junio Claudia Ximena Programa de Producción de Alcohol Carburante en la Industria Azucarera Colombiana Congreso Diversificación 2006 Ciudad Habana Junio B.- LA PRODUCCION DE COMPOST EL COMPOST (ABONO O FERTILIZANTE) UN PRODUCTO OBTENIDO POR DEGRADACIÓN MATERIA ORGÁNICA : • POR MEDIO NATURAL • POR CONTROL DEL PROCESO BIOTECNOLÓGICO FUENTES MATERIA ORGANICA CACHAZA, RESIDUOS AGRÍCOLA COSECHA, BAGAZO, VINAZAS, ESTIÉRCOL ANIMAL Y OTROS MATERIALES ORGÁNICOS. USO DEL COMPOST •MEJORADOR DE SUELO •SUSTITUTO DE FERTILIZANTES BALANCEADOS. APLICACIÓN UN COMPOST PRODUCIDO A PARTIR DE LA CACHAZA, PAJA DE CAÑA, VINAZAS, BAGAZO Y ESTIÉRCOL. SE INDICA UNA APLICACIÓN A RAZÓN DE 20-25 t/ha EN EL FONDO DEL SURCO PARA TODO EL CICLO COMERCIAL DE LA PLANTA. SE INDICA TAMBIEN UNA CIFRA DE 10 t/ha PARA CINCO COSECHAS ETAPAS EN LA PRODUCCION DE COMPOST MESOFILA: SE INICIA AUMENTO TEMPERATURA Y OPERAN LOS MICOORGANISMOS MESOFILOS TERMOFILA: AUMENTA LA TEMPERATURA A 40/70 OC Y OPERAN LAS BACTERIAS TERMOFILAS ENFRIAMIENTO: DESCIENDE LA TEMPERATURA MADURACION: SE FORMA EL HUMUS PRODUCCION Y USO • SE REDUCE EN UN 50% EL VOLUMEN INICIAL DEL MATERIAL • MAS COMPETITIVO DESDE EL PUNTO DE VISTA DE SU TRANSPORTACION Y APLICACION BENEFICIOS COMPOST CONTRIBUYE PARA RECUPERAR LA FERTILIDAD DE LAS TIERRAS PROCEDIMIENTO ELABORACION TIEMPO TOTAL ELABORACIÓN: 60 A 90 DÍAS LA MASA INICIAL DISMINUYE DEBIDO A LA EVAPORACIÓN DE AGUA. OTROS ESTUDIOS INDICAN TIEMPOS TOTALES DE 75 A 120 DÍAS . COMPOSICIÓN MEDIA MATERIALES PARA LA PRODUCCIÓN DE COMPOST Material Humedad % Cantidad media base seca en % Materia OrgaC nica N P2O5 K2O Relacion C/N Excreta vacuna 70.0 82 45.5 1.9 1.5 2.0 Residuos agricola cosecha 40.0 94 52.2 0.35 0.20 1.25 149.1 Residual Levadura 90.2 74 41.0 0.15 0.12 ---- 23.9 273.3 COMPOSICIÓN MEDIA MATERIALES PARA LA PRODUCCIÓN DE COMPOST Material Humedad Cantidad media base seca en % % Materia OrgaC nica N P2O5 Cachaza 80.0 80 44.4 1.5 1.8 Bagazo 50.0 90 50.0 0.39 Vinaza Destilería 94.5 76 42.2 12.7 Relacion C/N K2O 0.30 29.6 1.02 0.87 128.2 2.70 36.5 3.3 CANTIDAD VINAZAS POSIBLE DE UTILIZAR PARA ESTA CANTIDAD DE COMPOST PRODUCIDO Fabrica azúcar: 5000 ton caña/día Cantidad miel producida: 150 ton/día Cantidad cachaza obtenida: 200 ton/día Cantidad etanol producido: 34 ton/día Cantidad vinazas obtenidas en peso: 511 ton/día Cantidad vinazas obtenidas en volumen: 425 m3/día Utilizando toda la cachaza en la elaboración de compost indica el uso de 14 toneladas de vinazas que representa el 2.7% de la cantidad producida. DENSIDAD VINAZAS: 1200kg/m3 RESUMEN COMPOST - PROMEDIO ELABORACION: 2.5-4.0 MESES - DISMINUYE REQUERIMIENTO FERTILIZANTE EN 50% - DISMINUYE EL COSTO DE FERTILIZAR EN 30-40 % - SE PRODUCE AUMENTO RENDIMIENTO EN 15-30% - SE PRODUCE A RAZON DE 50kg/ton CAÑA (USANDO RAC-CACHAZA-CENIZAS-UREA) - SE APLICA A RAZON DE 20-25 t/ha PARA UN CICLO PLANTACION INDIA: EJEMPLO TRATAMIENTO VINAZAS FABRICA THIRU AROORAN SUGARS LTD. TRATAMIENTO EN TRES ETAPAS PRIMERA ETAPA: Tratamiento para producir BIOGAS y se usa como combustible en calderas. SEGUNDA ETAPA: Tratamiento aeróbico, concentrado en un evaporador a múltiple efecto y almacenado. TERCERA ETAPA: Se mezcla con cachaza y se produce compost. (se indica un aumento en el rendimiento agrícola de la caña de 30 a 40 ton acre) Successful Environment Friendly Technologies at Thiru Arooran Sugars Bio Energy News Vol.1 No.4 June 1997 p. 9 CACHAZA: USO COMO ABONO DIRECTO APORTA POR CADA TONELADA: 4.1 kg DE NITRÓGENO, 3.7 kg DE FÓSFORO, 1.2 kg DE POTASIO Y 200 kg DE MATERIA ORGÁNICA. SE RECOMIENDA UNA APLICACIÓN DE 35 t/ha SIGNIFICANDO UNA SUSTITUCIÓN DE 312 kg DE UREA 282 kg DE SUPERFOSFATO 70 kg DE CLORURO DE POTASIO. COMPOST: SE APLICA A RAZON DE 20-25 t/ha PARA UN CICLO PLANTACION Compost Proceso de descomposición aeróbica de materiales orgánicos en forma controlada por la acción de microorganismos Claudia Ximena Programa de Producción de Alcohol Carburante en la Industria Azucarera Colombiana Congreso Diversificación 2006 Ciudad Habana Junio Equipo para mezclado de los componentes de compost Disposición de las vinazas que se producirán en las destilerías del sector azucarero colombiano Carlos Omar Briceño JORNADAS IBEROAMERICANAS DE ASIMILACIÓN DE TECNOLOGÍAS PARA LA PRODUCCIÓN DE BIOETANOL Y EL USO DE SUS RESIDUALES.CFCE de Cartagena de Indias 3 al 7 de Octubre de 2005 C.- LA PRODUCCIÓN DE LEVADURA TORULA USANDO LAS VINAZAS EN LA PRODUCCIÓN DE LEVADURA DE TORULA • PUEDE PERMITIR LA SUBSTITUCIÓN PARCIAL DE LAS MIELES FINALES • ES POSIBLE SUSTITUIR ENTRE UN 20% Y UN 80% • MANTENIENDO UN RENDIMIENTO DE BIOMASA/SUSTRATO DE 40%. ESQUEMA GENERAL DE LA PRODUCCIÓN DE LEVADURA AGUA Vinazas: 60-65 m 3 DQO: 60-70 kg/m 3 NUTRIENTES 1 t Miel final 80 oBx (52%ART) FERMENTACIÓN VAPOR AIRE El esquema tecnológico se divide en: 1. Preparación de materias primas (tanques de almacenamiento, sistemas de trasiego) 2. Fermentación sopladores, tanques) 3. (fermentadores, Agua AGUA TERMÓLISIS Y CONCENTRACIÓN Área de recuperación de producto (separadoras, evaporadores, tanques, secadores ) COMBUSTIBLE 4. SEPARACIÓN Y LAVADO SECADO Y ENVASE Otras facilidades auxiliares ( agua, electricidad vapor) 1 t LEVADURA SECA (base seca) Saura G. LEVADURA TORULA, UNA ALTERNATIVA AL TRATAMIENTO DE LAS VINAZAS DE DESTILERÍA. Diversificación 2006 Junio Ciudad Habana 100 m 3 EFLUENTES DQO: 10-15 kg/m 3 VAPOR EJEMPLO USO VINAZAS LEVADURA TORULA • PRODUCCION 40 TON/DIA • OPERANDO 300 DÍAS POR AÑO • SUBSTITUCIÓN DE 30% DE LAS MIELES FINALES POR VINAZAS DE LA DESTILERIA REPRESENTARÁ UN AHORRO ANUAL DE 12 000 TONELADAS DE MIELES RENDIMIENTO BIOMASA/SUSTRATO PARA DIFERENTES PROPORCIONES DE VINAZA/MIELES Proporcion de Vinazas/Mieles Rendimiento Proteina Biomasa/Sustrato Bruta (%) (%) 0/100 49.03 46,60 70/30 46.27 48.27 80/20 47.49 49.99 90/10 40.67 49.31 100/0 39.70 53.62 Gomez R.; Romano J. Complementacion con vinazas de destileria para su utilizacion mas eficiente en la produccion de levadura forrajera. Revista ICIDCA Vol XXI No. 3 1987 p. 1 Las LEVADURAS, producto indispensable en la industria moderna con aplicaciones alimenticias, farmacéuticas y químicas. Composición típica de la levadura de vinazas Componente Levadura de vinazas Levadura de mieles Harina de soja Proteína bruta 45.0 47.0 44.0 Extracto etéreo 1.2 1.5 2.3 Fibra bruta 0.63 0.57 6.3 1.95 3.90 4.07 1.08 3.24 2.19 1.07 2.29 2.00 4.06 4.05 0.99 3.89 2.13 1.12 2.17 1.98 3.29 2.90 1.15 3.63 1.71 0.90 2.15 Aminoácidos Isoleucina Leucina Lisina Metionina + cistina Fenilalanina + Tirosina Treonina Triptófano Valina Saura G. LEVADURA TORULA, UNA ALTERNATIVA AL TRATAMIENTO DE LAS VINAZAS DE DESTILERÍA. Diversificación 2006 Junio Ciudad Habana La LEVADURA TORULA producida a partir de vinazas, no difiere significativamente en cuanto a su calidad nutricional de la producida sobre mieles finales de caña. Se muestran los resultados obtenidos en experimentos controlados en cerdos de engorde. Composición de las diferentes raciones en la ceba Grupo Consumo Consumo miel B, proteína, g/día g/día Harina de soja 100% + miel B 340 1147 Levadura de miel 100% + miel B 337 1105 Levadura de miel 66% + levadura 338 1089 de vinazas 33% + miel B Levadura de miel 33% + levadura 336 1112 de vinazas 66% + miel B Levadura de vinazas 100% + miel B 340 1098 Ganancia, g/día 586 584 580 582 587 Fuente. IIP.2002 Saura G. LEVADURA TORULA, UNA ALTERNATIVA AL TRATAMIENTO DE LAS VINAZAS DE DESTILERÍA. Diversificación 2006 Junio Ciudad Habana ALTERNATIVA PARA AHORRAR MIELES: MEZCLAR EL JUGO DEL FILTRO CON LA VINAZA DE LA DESTILERÍA CON PROPORCIÓN DE 25 Y 42 m3/hr RESPECTIVAMENTE. PARA 40 t/dia DE PRODUCCIÓN DE LEVADURA DE TORULA ESTA ALTERNATIVA PUEDE AHORRAR 3 TONELADAS DE MIEL FINAL POR TONELADA DE LEVADURA TORULA PRODUCIDA. Experiencia cubana en la producción comercial de Levadura Torula a partir de vinazas de destilería Las destilerías asociadas actualmente a plantas de levadura sus capacidades son: Antonio Guiterras (Las Tunas) 850hl/d (en el programa de modernización su capacidad será 1000 hl/d). Esta instalación tiene sistema de recuperación. Antonio Sánchez(Cienfuegos) 1000hl/d. No tiene sistema de recuperación de levadura. Arquímedes Colina (Granma). Capacidad 500hl/d. Tiene sistema de recuperación de fondajes. Instalación Antonio Guiterras Antonio Sánchez Arquímedes Colina Capacidad (hl/d) 850 1000 500 Producción de SC (t/d) 8.5 0 0.5 Saura G. LEVADURA TORULA, UNA ALTERNATIVA AL TRATAMIENTO DE LAS VINAZAS DE DESTILERÍA. Diversificación 2006 Junio Ciudad Habana Este proceso permite adicionalmente debido a la producción de levadura, una reducción de la carga contaminante de las vinazas desde 70-80 Kg./m3 hasta 10-15 Kg./m3 Saura G. LEVADURA TORULA, UNA ALTERNATIVA AL TRATAMIENTO DE LAS VINAZAS DE DESTILERÍA. Diversificación 2006 Junio Ciudad Habana LAS CARACTERÍSTICAS DE LAS AGUAS RESIDUALES DE LA PRODUCCION DE LEVADURA DE TORULA INDICAN : • VALORES DE 8 000 mg/l DE DQO • UNA CANTIDAD DE AGUAS RESIDUALES DE 70 m3/ton DE LEVADURA SECA. ESTAS PERMITEN LA PRODUCCION DE BIOGAS Capacidad: 26t/d Levadura Torula (Base 92% m.s.) . Vista general de planta de levadura de vinazas anexa a destilería de alcohol “Arquimides Colina” de 500 hl/dia de la provincia Gramma .Cuba D.- LA PRODUCCIÓN DE BIOGAS COMPOSICIÓN RESIDUALES LÍQUIDOS DE DIFERENTES PRODUCCIONES AZUCARERAS Parámetro Azúcar Alcohol Levadura DQO (mg/l) 5 000 60 000 10 000 Temperatura (oC) 38 77 35 pH 6.1 4.0 5.0 S Totales (mg/l) 4 360 35 400 9 224 S Disueltos (mg/l) 3 750 57 040 2 393 S Fijos (mg/l) 1 120 14 370 2 416 S Volatiles (mg/l) 3 550 47 090 6 808 S Sedimentables (mg/l) 28 442 42 Nitrógeno (mg/l) 50 900 105 Fósforo (mg/l) 75 320 130 0.5 -/ton 1.6 -/hl 80 -/ton Índice agua (m3/-) CARACTERÍSTICAS RESIDUALES PRODUCCIONES AZUCARERAS. Aguas residuales Datos (mg/l) Azúcar Alcohol Levadura Torula Cachaza Sólidos totales 4360 35400 9224 27 200-37 200 Sólidos disueltos 3750 57040 2393 ----- Sólidos fijos 1120 14370 2416 4 800-12 600 Sólidos volátiles 3550 47090 6808 18 500-27 500 Sólidos sedimentables 28 442 42 ---- Nitrógeno 50 900 105 Fósforo 75 320 130 1 500-2 500 ---- CARACTERISTICAS MOSTOS DE DIFERENTES SUSTRATOS PARÁMETRO MIEL JUGO DBO (mg/l) 25 000 6 000-16500 19 000 DQO (mg/l) 65 000 15 000-33 000 45 000 Sol, Totales (mg/l) 81 500 23 700 52 000 Sol. Volatiles (mg/l) 60 000 20 000 40 000 Sol. Fijos (mg/l) 21 500 37 000 12 700 Materia (mg/l) 63 400 19 500 38 000 9 500 7 900 8 300 orgánica Azucares Reductores (mg/l) MIXTO BIOGÁS DE LAS VINAZAS POR SU TRATAMIENTO ANAERÓBICO. PRODUCIR 1000 m3 DE BIOGÁS CON UNA COMPOSICIÓN DE 54-70% DE METANO Y 27-45% DE CO2 NECESARIO ALIMENTAR UN DIGESTOR CON: 42 m3 DE VINAZA CON 68 kg DE DQO/m3 Y 104 m3 DE AGUA. LAS CORRIENTES DE SALIDA DEL DIGESTOR SERÁN DE: 1m3 DE FANGO RESIDUAL, 144 m3 DE AGUA Y 1000 m3 DE BIOGÁS RENDIMIENTO DE BIOGÁS DE 0.45 Nm3/kg DE DQO REMOVIDO TIPOS Y CAPACIDADES DIGESTORES • Domo fijo o chino. • Domo flotante o hindú • Flujo pistón u horizontal • Bolsa plástica • UASB (Up Flow Anaerobic Sludge Blanket) • Filtro anaeróbico de flujo ascendente (FAFA) • Bifásico COMPARACION DIFERENTES TIPOS REACTORES Tipo Reactor Velocidad carga DQO (kg/m3/d) Remocion (%) Contacto 1-6 70-95 Filtro ascendente 1-10 70-95 Filtro descendente 5-15 70-90 Cama fluidizada/extendida 1-20 70-90 USAB 5-30 75-95 UASB (Up Flow Anaerobic Sludge Blanket) Diseñado para: • bajos contenido sólidos en suspensión • altas velocidades volumétricas • bajos tiempos retención hidráulico. UASB (Up Flow Anaerobic Sludge Blanket) • CONSISTE EN RECIPIENTES CILÍNDRICOS CON FLUJO ASCENDENTE. • SE USAN EN SISTEMAS DE ALTA DILUCION • ES UN SISTEMA ANAEROBICO INTENSIVO. • SE REPORTA INSTALACIONES EN EL TRATAMIENTO DE RESIDUALES PORCINOS Y DE ALCOHOL * New Developments in Bioreactor Design for Biomethanation Process Dr. T. R. Sreekrishnan and Ms. Muna Ali Bio-energy News Vol 3 No.4 pag. 21 Sep. 1999 CARACTERISTICAS VINAZAS ENTRADA Y SALIDA DE UN REACTOR UASB VARIABLE PROMEDIO ENTRADA REACTOR DQO (mg/l) 71 200 pH 4 470 ST (mg/l) 52 670 STV (mg/l) 38 670 SST (mg/l) 5 140 CE (mS/cm) 8.36 SALIDA REACTOR DQO(mg/l) pH 6 000 7-8 ST (mg/l) 3 500 STV (mg/l) 2 300 SST (mg/l) Menor que 300 CE (mS/cm) INFORME PROYECTO ICIDCA 2004 4 CARACTERÍSTICAS DE DISEÑO DEL DIGESTOR • Debe tener buena hermeticidad • Debe ser resistente a la corrosion • Debe tener posibilidades de instalar aditamentos para la salida gas • Debe tener estructura sólida para soportar carga liquido • La campana deben tener capacidad de 60-70 % de la producción diaria. • La presión del gas debe estar entre 75 a 90 mm de agua para la coccion de alimentos. USOS BIOGÁS • Cocción alimentos para tres veces por día se consumen 1.5 m3 por familia de cinco personas. y SE NECESITARÍA excretas de 3-4 vacas • Energia electrica se puede producir entre 1.4 – 2.0 kWh por m3 biogás. USOS / CONSUMOS BIOGAS Usos Cocción alimentos Indicadores Consumos m3/dia/persona Iluminación m3/hr/60 watt 0.12-0.15 Refrigerador domestico m3/hr 100 capacidad Motor interna m3/HP/hr 0.42 Purificar(96% metano) y Comprimir a 15 kg/cm2 -- Purificar (96% metano) y Comprimir a 150 kg/cm2 -- combustión OXICORTE METALES Transporte automotor de Valores 0.23-0.30 l NECESIDADES BIOGAS EN LA COCCION ALIMENTOS Uso Cantidad comensales Capacidad digestor (m3) Comedor trabajadores 50 18 150 53 300 105 6 3 12 6 18 9 Vivienda campesina EQUIVALENCIAS Y ACTIVIDADES A REALIZAR POR UN METRO CUBICO DE BIOGAS Equivale a: 0.5 kg fuel oil, 0.4 kg diesel, 0.8 kg gasolina,1.0 l alcohol, 0.5 kg butano, 3.6 kg carbón vegetal, 0.6 kg keroseno, 1.5 m3 gas ciudad. Actividad: generar 1.25-1.60 kWh, alimentar un motor de combustión interna por dos horas, alimentar una lámpara de 60 watt por 7 horas, mover un camión a razon de 1.3-1.5 kilómetros, mover un jeep 100 kilómetros con un balón de 7 m3 a 150 atm * Bio Energy News Vol 3 No.3 June 1999 USO BIOGAS ALIMENTAR MICROTURBINAS (MT) PARA GENERAR ENERGIA ELECTRICA Existen microturbinas de 30-250 kW en rellenos sanitarios. En los USA unos 3.5 MW – a partir de unas 100 MT instaladas- las instalaciones son de 10,12 y hasta 50 microturbinas. PUEDEN OPERAR CON MENOS DEL 30% DE METANO MIENTRAS QUE LOS MOTORES DE COMBUSTIÓN INTERNA YA CON 40% TIENEN DIFICULTADES. CANTIDAD DE BIOGÁS QUE SE PUEDE PRODUCIR ANUALMENTE EMPLEANDO LOS PRODUCTOS RESIDUALES AZUCAREROS Y CANTIDAD DE PERSONAS QUE PUDIERAN EMPLEARLO EN LA COCCIÓN DE ALIMENTOS Producto residual de la producción de: Azúcar1 Biogás que se puede producir anualmente (m3 x 106) Cantidad de personas (miles) Proporción (%) 105 955 71,0 Alcohol2 26,8 243 18,0 Levadura3 16 146 11,0 147,8 1 344 100,0 Total 1El cálculo se realiza para 4 000 000 t de azúcar por zafra. 2El cálculo se realiza para una producción de 800 000 hL/a. 3El cálculo se realiza para una producción de 80 000 t de levadura/a. INDIA* La cantidad de DBO a partir de los residuales de las destilerías es de unos 6.2 billones Materia Orgánica equivalente a 7 veces poblacion del país. Este residual proveniente de 285 destilerías indica un potencial de: BIOGAS de 1,100,000,000 de m3 . NITROGENO de 12 212 ton. POTASIO de 244 204 ton. * Bio-energy Potentiqal of Distillery Effluents Dr. H.C. Joshi Bio Energy News Vol3 No.3 pag.11 June 1999 EL GOBIERNO DE LA INDIA HA ESPECIFICADO ESTANDARDS MINIMOS PARA EL VERTIMIENTO DE RESIDUAES LIQUIDOS: PH……………………………………………..5.5 a 9.0 SOLIDOS EN SUSPENSION…… 100 mg/l MAXIMO DBO PARA SUPERFICIES ACUATICAS INTERIORES……………………………… 30 mg/l DBO PARA SUPERFICIES AGRICOLA.. 100 mg/l * Bio-energy Potentiqal of Distillery Effluents Dr. H.C. Joshi Bio Energy News Vol3 No.3 pag.11 June 1999 VENTAJAS Y DESVENTAJAS DE L TRATAMIENTO ANAEROBICO DE LAS VINAZAS VENTAJAS: • Puede aceptar cargas orgánicas altas • Produce biogás • La energía del biogás mayor que requiere sistema para operación • No hay mal olor DESVENTAJAS: • Es un proceso lento • Se requieren largos tiempos en su puesta en marcha • Se necesita en algunos casos un segundo tratamiento al residual • Bio-energy Potentiqal of Distillery Effluents Dr. H.C. Joshi Bio Energy News Vol3 No.3 pag.11 June 1999 DIFERENTES TIPOS DE PROCESOS ANAEROBICOS • LAGUNAS • DIGESTORES • FILTROS • REACTORES DE CONTACTO • UASB • CAMAS FLUIDIZADAS Y EXPANDIDAS * Bio-energy Potentiqal of Distillery Effluents Dr. H.C. Joshi Bio Energy News Vol3 No.3 pag.11 June 1999 DATOS TECNICOS DE DIFERENTES TIPOS DE REACTORES PROCESO UASB TIEMPO RESIDENCIA (DIAS) CARGA ORGANICA (kg DQO /m3/dia) BIOGAS PRODUCIDO (m3/kgDQO REMOVIDO) CONTENIDO METANO EN EL BIOGAS (%) 2.5-6.0 10-25 0.30-0.50 65-80 Cama inmovilizada --- 8-25 0.13-0.32 55-70 Cama fluidizada 0.2 10-25 0.37 65 * Bio-energy Potentiqal of Distillery Effluents Dr. H.C. Joshi Bio Energy News Vol3 No.3 pag.11 June 1999 Caso Ingenio Azucarero usando mezcla residuales azucareros con residuales de destilerías alcohol Datos Digestor 1 Digestor 2 Dimensiones (m) 17x7x3.5 19x16x3.5 Volumen total (m3) 416 1064 Volumen trabajo (m3) 345 850 Volumen campana (m3) 71 214 Carga día Cachaza (ton/dia) 2.5 4.5 Mostos (m3/día) 10 20 Eficiencia (%) 80-90 80-90 Producción biogás (m3/día) 250 750 Tiempo retención hidráulica (días) 30 30 Fertilizante producido (ton /año) (m3/día) N (ton /año) P (ton /año) K (ton /año) Suelo a fertilizar (ha) 438 250 6.5-11 5-6.1 3-3.9 87.6 876 750 13.1-21.9 10.1-12.2 6.1-7.8 175.4 Caso Destilería alcohol con produccion biogas de los mostos Fabrica alcohol de 500 Hl/dia con un DQO de 64 000 mg/l. • Producirá 20-22 m3 biogas/ m3 mostos o 32 m3 biogas/hl alcohol o sea 16 000 Nm3 de biogás • Tratara 800 m3 de vinazas /día y producirá también 3.5 ton lodos y 2400 m3 vinazas tratadas con un 70-75% menos de carga orgánica. • Se alimenta agua para bajar la carga de 64 000 a 20 000mg/l DQO para entrar al reactor. • Rendimiento biogás: 0.45 m3/kg DQO removida. • Tipo digestor UASB DISEÑO GENERACION ENERGIA ELECTRICA A PARTIR DE BIOGAS PRODUCIDO DE LOS RESIDUALES DE UNA PLANTA DE ETANOL PARA EL USO EN VIVIENDAS Datos planta Capacidad destilería etanol: 500 S.S./día Cantidad vinazas: 800 m3/día Demanda química de oxigeno en las vinazas: 65 kg DQO/m3 vinazas Dilución a 20 kg DQO/m3 vinazas Cantidad vinazas diluidas: 800(65)=20(x) X=2500 m3 DISEÑO GENERACION ENERGIA ELECTRICA A PARTIR DE BIOGAS PRODUCIDO DE LOS RESIDUALES DE UNA PLANTA DE ETANOL PARA EL USO EN VIVIENDAS Remoción : 70%=14 kgDQO/m3 vinazas Contenido DQO salida residual: 6 Kg/m3 vinazas Índice producción biogás: 0.45 m3 biogás/kg DQO removido Cantidad biogas producido: 14(2500)(0.45) =15 760 m3 biogas/dia DISEÑO GENERACION ENERGIA ELECTRICA A PARTIR DE BIOGAS PRODUCIDO DE LOS RESIDUALES DE UNA PLANTA DE ETANOL PARA EL USO EN VIVIENDAS Cantidad energía eléctrica producida. Índice: 1.4 kw-hr/m3 de biogás 15 760(1.4)=918 kw-hr NUMERO FAMILIAS QUE PUEDEN SATISFACER LAS NECESIDADES DE ESTA ENERGIA = OTRAS SALIDAS PLANTA BIOGAS LODO ESPERADO: 20 kg/m3 UNA COMPOSICIÓN DEL LODO DE 2.27 kg POTASIO/ton y 0.1 kg FÓSFORO/ton. EL AGUA RESIDUAL PUEDE USARSE PARA RIEGO YA QUE UN 70% DEL DQO Y UN 8090% DEL DBO5 SE REMUEVEN. D.- CONCENTRACIÓN Y USO COMO COMBUSTIBLE EN CALDERAS ALTERNATIVA CONCENTRACION VINAZAS PARA USO COMO COMBUSTIBLE. • NECESARIO EVAPORACIÓN HASTA ALCANZAR UN CONTENIDO DE SÓLIDOS SOLUBLES ENTRE 38-40 ºBe o 70-75% oBx • ALIMENTACION A LA CALDERA SIMILAR A LA DE UN COMBUSTIBLE FÓSIL. ESTUDIO CASO I Destilería OLMOCT LA VINAZA SE CONCENTRA HASTA UN 75% 1. SE QUEMA EN UNA CALDERA 2. PRODUCE SUFICIENTE VAPOR PARA • REALIZAR LA CONCENTRACION DE LA VINAZA • SUPLIR PARTE DE LAS NECESIDADES DE COMBUSTIBLE DE LA DESTILERIA ESTUDIO CASO I DESTILERÍA DE 400 hl/dia: SE PRODUCEN 12-14 t/hr DE VINAZAS A 10.8 Bx. EVAPORACION A QUÍNTUPLE EFECTO SE EVAPORAN 10 t/hr DE AGUA CONCENTRÁNDOSE LA VINAZA HASTA 38-40 (0Be) o 75 % DE SÓLIDOS SOLUBLES (oBx). QUEDAN 2.0-2.5 t/hr DE VINAZAS CON UN VALOR CALÓRICO DE 2600 kcal/kg. SE INDICA UNA PRODUCCIÓN DE 2.2 t vapor /t VINAZAS COMBUSTIONADA ESTUDIO CASO I (cont) • CONSUMO VAPOR PARA LA PRODUCCION DE ETANOL: 8 ton/hr • VAPOR POSIBLE PRODUCIR a PARTIR DE LAS VINAZAS: 4.4-5.6 ton/hr • CANTIDAD VAPOR necesario para la concentración de las vinazas: 70% del producido a partir de las vinazas ESTUDIO CASO I: DATOS CALDERA CAPACIDAD GENERACION VAPOR: 5.6 t/h PRESION VAPOR: 8-10 kg/cm2 TEMPERATURA VAPOR: 185OC COMBUSTIBLES: VINAZAS A 35-40 OBe VALOR CALORICO: VINAZAS: 2600 kcal/kg FUEL OIL: 9800 kcal/kg CONSUMO FUEL OIL: 0.25 t/h SOLO ARRANCADAS Y PARA CASO DE BAJAS CONCENTRACIONES VINAZAS CONSUMO VINAZAS: 2.5 t/h ESTUDIO CASO I: DISTRIBUCION VAPOR PRODUCIDO Atomización vinazas en el quemador: 0.3 t/h Precalentamiento vinazas antes de entrada al quemador: 0.3 t/h Concentración vinazas: 3.7 t/h Envío proceso etanol: 1.0 t/h Consumo proceso aeración: 0.3 t/h Total 5.6 t/h ESTUDIO CASO I: CONCENTRACION VINAZAS Consumo vapor total 0.5 t/Hl ALCOHOL (4000 Hl/día) Vapor (7t/h) DESTILERIA ALCOHOL Vapor (1t/h) VINAZAS (12t/h) Agua evaporada (10t/h) 10.8 Bx EVAPORADOR Vapor (5.6 t/h) Vapor (3.7t/h) CALDERA VINAZAS (2t/h) 75 Bx Vapor (4.7t/h) Vapor (0,9t/h) ESTUDIO CASO II DESTILERÍA EN BRASIL DE 120 m3/dia DE ALCOHOL DEL JUGO • CANTIDAD DE VINAZA DE 3 000 kg/hr CON 8% DE SÓLIDOS. • SE CONCENTRA A VALORES RECOMENDADOS PARA PODER USARLO COMO COMBUSTIBLE • SE GENERARIA VAPOR A RAZON DE 20 t/hr DE VAPOR Y 2 t/hr DE CENIZAS SECAS CON 0.65 t/hr K2O QUE PUEDE USARSE COMO FERTILIZANTE. ESTUDIO CASO II • Se producen 65 000 l/hr de vinazas con 8% oBx. • La concentración a 60% sólidos solubles (0Bx) se necesitan 0.22 kg vapor/ton de agua a evaporada. • La combustión de la vinaza a 60oBx permite generar 20 ton/hr de vapor quedando un sobrante de 7.6 ton/hr que se puede usar en la propia producción del etanol. ESTUDIO CASO III COMPARACION DE SU USO COMO COMBUSTIBLE EN CALDERAS* - COMO BIOGAS - COMO COMBUSTIBLE DIRECTO CONCENTRADO Ramaiah and Chikhlikar .(1986) Energy geneneration through distillery effluent treatment. N.A ISSCT Congress Jakarta ESTUDIO CASO III Destilería alcohol con combustión residual: directo o biogas Planta de 300 Hl de etanol por dia Ramaiah and Chikhlikar .(1986) Energy genenerationthrough distillery effluent treatment. N.A ISSCT Congress Jakarta Parámetros PH Color Temperatura Contenido sólidos Sólidos totales Sólidos orgánicos Sólidos inorgánicos Cenizas P2O5 K2O MgO DQO DBO Valores 3.8-4.6 Rojo-carmelita 85-90 C 8-10% 65 000-85 000 ppm 40 000-60 000 ppm 10 000-30 000 ppm 2,8% 0.15% 0.8% 0.25% 60 000-65 000 30 000-45 000 ESTUDIO CASO III A.- COMBUSTIONANDO EL BIOGÁS Para generar energía térmica con: • temperatura de agua de alimentación de 95C • presión vapor de 42 kg/cm2 y 385 C, • eficiencia en la caldera de 80% usando solo metano se produciría 6.88 kg vapor por m3 de gas metano, en el caso de una capacidad de 30 hl/dia se produciría 3.23 ton vapor / hr. Ramaiah and Chikhlikar .(1986) Energy genenerationthrough distillery effluent treatment. N.A ISSCT Congress Jakarta ESTUDIO CASO III B. COMBUSTIONANDO LA VINAZA LA COMBUSTIÓN DE LA VINAZA NECESITA AUMENTAR CONTENIDO SÓLIDOS SOLUBLES HASTA 60-65%. CON VALOR CALÓRICO DE 2200 Kcal/Kg • 85% eficiencia caldera • 2,82 kg vapor se puede producir por kg vinaza para el caso estudiado se producirían 7.76 t/h de vapor. Ramaiah and Chikhlikar .(1986) Energy genenerationthrough distillery effluent treatment. N.A ISSCT Congress Jakarta CONCENTRACION DE VINAZA Condensador Vapor Separador Liq-Vapor 1 Separador Liq-Vapor 2 Vinaza al 35% Evap. I destilación Vapor de baja presión Finalizador Flubex Condensados Vapor de baja presión Separador Liq-Vapor 3 Flubex Condensados Condensados Vinaza al 45% Vinaza al 50% Laguna de Mezcla Tanque recibidor de Vinaza 60% Experiencia en el arranque de una planta de alcohol carburante Ángela Maria Concha Peláez Aprovechamiento económico de co-productos industria azucarera Jornada Internacional CYTED Cali, Colombia Mayo 2006 ESTUDIO CASO III Generación energía Capacidad DESTILERIA m3/dia Combustión metano Vapor (t/h) Potencia (kW) Combustión vinaza Vapor (t/h) Potencia (kW) 30 3.23 255 7.76 625 45 4.84 385 11.63 940 75 8.06 640 19.39 1565 100 10.75 855 25.85 2090 Ramaiah and Chikhlikar .(1986) Energy genenerationthrough distillery effluent treatment. N.A ISSCT Congress Jakarta ESTUDIO CASO III A) PRODUCCIÓN DE BIOGAS DE LA VINAZA Y SU COMBUSTIÓN EN CALDERA En el caso de la producción de biogás para la planta de 300Hl se indica un consumo interno de 50 KW lo que indica que se tendría una potencia neta disponible de 205 KW B) CONCENTRACIÓN DE LA VINAZA Y SU COMBUSTIÓN EN CALDERA En el caso de la concentración de la vinaza para la planta de 300Hl se indica un consumo interno de 250 KW lo que indica que se tendría una potencia neta disponible de 375 KW E.- ALIMENTO ANIMAL GICABU es un producto que combina el uso de la cachaza y la vinaza. El alimento obtenido puede reemplazar 15% de materia seca en una dieta para el ganado de leche y entre 45-60% en una dieta de mantenimiento. La cantidad de cachaza requerida es de cuatro toneladas y 0.86 TONELADA DE VINASA POR TONELADA DEL ALIMENTO PRODUCIDO. FIN PRESENTACION