ANÁLISIS DE LA REFRIGERACIÓN DE CÁPSULAS DE

Anuncio

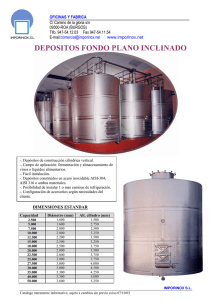

ANÁLISIS DE LA REFRIGERACIÓN DE CÁPSULAS DE ALMACENAMIENTO DE COMBUSTIBLE NUCLEAR GASTADO (I y II) Trabajo de Investigación – 2º Curso Doctorado Alumno de Doctorado: Ignacio Montoya Ocerin Profesores responsables: Dr. Don Fernando María Legarda Ibáñez Dr. Don Jesús María Blanco Ilzarbe Tutor de Doctorado: Dr. Don Gustavo Adolfo Esteban Alcalá Programa de Doctorado: Ingeniería Física Departamento de Doctorado: Ingeniería Nuclear y Mecánica de Fluidos Curso 2009/2010 INTRODUCCIÓN – El ATC español........................................................................... 1 Descripción del ATC ....................................................................................... 2 ANTECEDENTES.......................................................................................................... 4 OBJETIVO DEL PROYECTO ...................................................................................... 6 METODOLOGÍA ............................................................................................................ 7 Software de cálculo ........................................................................................ 7 Geometría....................................................................................................... 7 Principio de refrigeración .............................................................................. 11 Descripción del análisis de sensibilidad........................................................ 13 Modelización del problema ........................................................................... 13 Modelización de camisas y suelo intermedio ............................................ 13 Modelo de mallado................................................................................... 14 Camisas................................................................................................. 15 Paredes del recinto................................................................................ 17 Región fluida.......................................................................................... 17 Interfases............................................................................................... 20 Modelo físico ............................................................................................ 21 Propiedades del aire.............................................................................. 21 Condiciones de contorno ....................................................................... 22 Modelización de la turbulencia .............................................................. 24 Modelización de la radiación ................................................................. 24 Determinación del flujo térmico ............................................................. 25 Análisis de resultados - Limitaciones térmicas ............................................ 26 RESULTADOS Y DISCUSIÓN.................................................................................. 27 Análisis comparativo ..................................................................................... 27 Distribución de temperaturas ........................................................................ 29 Distribución de velocidades .......................................................................... 36 CONCLUSIONES ........................................................................................................ 40 LÍNEAS FUTURAS...................................................................................................... 42 REFERENCIAS............................................................................................................ 43 INTRODUCCIÓN – El ATC español Los diez reactores con los que ha contado la industria nuclear española a lo largo de toda su trayectoria generarán, al término de su vida operativa estimada en 40 años (excepto en el caso de Vandellós 1 y José Cabrera, ya inoperativas), cerca de 20.000 elementos de combustible gastado, es decir, 6.700 toneladas de Uranio, Plutonio y otros productos generados a raíz de la fisión de átomos que tiene lugar en esos reactores y que transforma el combustible inicial en material irradiado de alta actividad. En la actualidad, el combustible gastado de las centrales nucleares se aloja temporalmente en unas piscinas de almacenamiento, en vías de saturación, ya sea hacia una instalación de reprocesado o para su gestión como residuo radiactivo. En el caso español, éste permanece mayoritariamente en las piscinas de las propias plantas, si bien, en último término, será necesario retirarlo para permitir el desmantelamiento de las centrales nucleares. Así, y atendiendo a consideraciones estratégicas, económicas y de seguridad, se ha previsto la construcción en territorio nacional de una instalación que, bajo la denominación de Almacén Temporal Centralizado (ATC), concentrará durante unos 60 años todo el combustible gastado de las CC. NN. españolas, así como otros residuos generados en sus desmantelamientos (Figura 1). Figura 1: Recreación del futuro ATC 1 Descripción del ATC La descripción física del almacén temporal centralizado, con unos costes previstos de 540 M€, es la de una estructura que se asemeja a una nave industrial, de aproximadamente 283 metros de largo, 78 metros de ancho y 26 metros de alto. El espesor de los muros es de 1,5 metros y los conductos de aire de los edificios de almacenamiento alcanzan una altura de 45 metros respecto al nivel del suelo. Con un funcionamiento totalmente automatizado (Figura 2), los residuos radiactivos siguen el siguiente proceso: Fase 1 – Recepción de contenedores Los residuos llegan a la instalación por carretera o ferrocarril en contenedores homologados para el transporte. En el área de recepción un puente grúa los descarga, se retiran los limitadores de impacto y se colocan en posición vertical. Fase 2 – Apertura En la segunda fase se transfieren a otra zona donde se retira la primera tapa, se comprueba su contenido y se envía a la celda de descarga. Fase 3 – Descarga de combustible En esta tercera fase se retira la tapa interna del contenedor, se extraen los elementos combustibles, y se sitúan en un bastidor de descarga transitorio. El contenedor puede volver a ser utilizado. Fase 4 – Encapsulado A continuación comienza, en una zona de almacenamiento en tránsito, la introducción de los elementos combustibles en una cápsula de almacenamiento cuya tapa es soldada. 2 Fase 5 – Almacenamiento En la quinta fase, la cápsula se introduce en un tubo de almacenamiento, donde permanecerán hasta que se quieran recuperar. Los elementos combustibles quedan finalmente aislados por tres blindajes: cápsula, tubo y muro de hormigón. Fase 6 – Refrigeración El aire exterior entra y extrae el calor que emiten los elementos combustibles. Figura 2: Fases del funcionamiento automatizado del ATC La instalación incluye pues los siguientes edificios: - El área o edificio de recepción - El edificio de procesos - El edificio de servicios y sistemas auxiliares - Los módulos de almacenamiento - La nave de almacenamiento de residuos de media actividad 3 ANTECEDENTES El presente trabajo se enmarca como una tarea del proyecto de investigación “Modelo térmico de almacenamiento de cápsulas de 32 elementos combustibles en bóvedas del ATC” realizado para la Empresa Nacional de Residuos Radiactivos (ENRESA) por el Grupo de Mecánica de Fluidos del Departamento de Ingeniería Nuclear y Mecánica de Fluidos de la Escuela Técnica Superior de Ingeniería de Bilbao de la Universidad del País Vasco. Dicho proyecto tiene como objetivo global la evaluación térmica de una propuesta de ampliación del diseño actual del ATC, el cual debido a su configuración alberga cápsulas de almacenamiento en cuyo interior hay cabida para 6 elementos combustibles PWR 17x17 con 5 años de enfriamiento (Figura 3). El rediseño propuesto para el ATC plantea, manteniendo sus dimensiones, la posibilidad de introducir un mayor número de elementos por cápsula. Este rediseño da lugar pues a una potencia térmica menor en el módulo a la vez que disminuye el número de transportes desde las centrales hasta el almacén (Figura 4). 10x12 tubos (PT máx = 2400 kW) 2 cápsulas/tubo (Pmáx = 10 kW/cápsula) 6 elementos/cápsula Figura 3: Distribución en planta y esquema de almacenamiento. Diseño actual 4 6x7 tubos (PT máx = 1680 kW) 2 cápsulas/tubo (Pmáx = 20 kW/cápsula) 32 elementos/cápsula Figura 4: Distribución en planta y esquema de almacenamiento. Rediseño planteado Se obtiene como contrapartida un aumento de potencia calorífica en los tubos de almacenamiento, requiriéndose por tanto un estudio de la refrigeración de los mismos con el fin de verificar el cumplimiento de las especificaciones térmicas requeridas en el interior del almacén. 5 OBJETIVO DEL PROYECTO Una de las principales cuestiones a abordar en el rediseño del ATC es la evacuación del calor generado por el combustible irradiado en su proceso de desintegración nuclear, siendo en todo momento necesario cumplir los requisitos de seguridad contemplados por la legislación correspondiente. Así, el objetivo principal del presente proyecto ha sido la realización de un estudio fluido-dinámico que permita lograr en un estado estacionario la optimización del proceso de refrigeración de las cápsulas de almacenamiento de combustible nuclear gastado para la propuesta de ampliación del ATC. 6 METODOLOGÍA Software de cálculo Tras la generación de las correspondientes geometrías por medio de un software de diseño asistido por ordenador, el análisis del problema se ha llevado a cabo mediante técnicas de Dinámica de Fluidos Computacional (CFD). El código escogido para el cálculo ha sido el software comercial StarCCM+, propiedad de la empresa multinacional CD-adapco. En aquellos casos en que por haberse generado un modelo excesivamente complejo no ha sido posible emplear un ordenador personal, la simulación se ha realizado con la ayuda de un cluster de cálculo de los Servicios Generales de Investigación (SGIker) creados por la Universidad del País Vasco. La máquina (Cluster DL585 Server), con 40 microprocesadores Opteron y sistema operativo Red Hat Linux AS 4 (update 4), presenta las siguientes características técnicas (Tabla 1): Cantidad Tipo 1 Servidor 2 4 1.8 GHz 4 - 4 Nodo 4 8 2.4 GHz 16 72 1 Nodo 4 8 2.4 GHz 32 72 Proc. Cores Velocidad RAM (GB) Disco (GB) Tabla 1: Cluster Arina. Características técnicas Geometría El módulo de almacenamiento (Figuras 5 y 6) considerado para el estudio consiste en una bóveda de hormigón en cuyo interior existen 42 tubos – dispuestos en 6 filas por 7 columnas – destinados a albergar las cápsulas de residuos nucleares. 7 Figura 5: Módulo de almacenamiento. Vista general Figura 6: Módulo de almacenamiento. Vistas inferior y posterior 8 A continuación (Figuras 7 y 8) se presentan las dimensiones principales del módulo: Figura 7: Dimensiones de módulo de almacenamiento. Vista interior Figura 8: Dimensiones del módulo de almacenamiento. Vista en planta 9 Previamente a su introducción en los tubos del módulo, el combustible nuclear gastado es almacenado en cápsulas de residuos cilíndricas de acero inoxidable convenientemente selladas en una atmósfera de gas inerte. La figura 9 muestra en detalle una de estas cápsulas: Figura 9: Cápsula de residuos Una vez selladas, las cápsulas son introducidas en los tubos del módulo de almacenamiento, permitiéndose hasta un máximo de 2 cápsulas por tubo (Figura 10): 10 Figura 10: Almacenamiento de las cápsulas de residuos en los tubos del módulo Principio de refrigeración El módulo de almacenamiento es refrigerado gracias al principio de convección natural (Figura 11): el aire exterior se introduce en la bóveda a través de un conducto vertical para tras calentarse abandonarla por medio de una chimenea de extracción. 11 Salida de aire caliente Entrada de aire frío Figura 11: Refrigeración del módulo de almacenamiento El calor de los tubos es transferido al aire gracias a la presencia de unas camisas que rodean a los mismos, de modo que el fluido circula entre tubo y camisa llevándose el calor generado por los residuos. Un suelo intermedio en el módulo es el encargado de forzar el paso del fluido a través del huelgo entre tubo y camisa (Figura 12): Cápsulas Suelo intermedio Figura 12: Suelo intermedio 12 Descripción del análisis de sensibilidad Teniendo en cuenta el diseño por medio de camisas anteriormente detallado, la metodología seguida en este trabajo para el análisis de la refrigeración de las cápsulas de combustible nuclear gastado ha consistido en la realización de un análisis de sensibilidad del diámetro de dichas camisas. Así, conservando el resto de dimensiones y parámetros invariables y tras la puesta a punto del modelo se han estudiado 7 modificaciones del huelgo, a saber: 20 mm, 30 mm, 40 mm, 50 mm, 60 mm, 70 mm y 80 mm. Es importante señalar que únicamente se ha tenido en cuenta la fenomenología a partir de los tubos de almacenamiento; es decir, que no han sido considerados los procesos termodinámicos en el interior de los mismos. Modelización del problema Modelización de camisas y suelo intermedio Teniendo en cuenta la reducida dimensión de la pared de la camisa (4 mm), de una altura igual a 9285 mm, esta ha sido modelizada como una lámina tubular sin espesor concéntrica al tubo de almacenamiento, cuyo diámetro exterior ha permanecido en todos los casos constante e igual a 1840 mm. Teniendo en cuenta estas dimensiones se obtiene una separación entre ejes de tubos igual a 2,6 m y 3,23 m en dirección transversal y longitudinal al flujo, respectivamente. La figura 13 muestra gráficamente esta modelización en la que puede observarse asimismo la posición relativa del suelo intermedio, cuyo espesor ha sido igualmente desestimado. 13 Tubo de almacenamiento (Øext = 1840 mm) Camisa (Øint variable) Suelo intermedio Figura 13: Modelización de camisa y suelo intermedio Modelo de mallado En vistas a obtener una reproducción fiel de los fenómenos involucrados, el mallado de la geometría (región fluida) se ha realizado mediante el uso de 3 tipos de modelos bien diferenciados, dependiendo de la zona considerada: camisas, capa límite o “región fluida”. Para ello se ha realizado una partición de la geometría (Figura 14), resultando los siguientes cuerpos: - Cuerpo 1: Región fluida desde la entrada al módulo hasta el suelo intermedio - Cuerpo 2: Región fluida a través de las camisas de refrigeración - Cuerpo 3: Región fluida desde el suelo intermedio hasta la salida del módulo 14 Cuerpo 1 Cuerpo 2 Cuerpo 3 Figura 14: Partición del modelo Camisas Dadas las características geométricas y reducidas dimensiones de estas regiones del fluido, y con el fin de obtener un grado de detalle aceptable del proceso de convección natural aquí dado, para el mallado de las camisas se ha optado por un modelo de capas prismáticas basado en celdas poligonales. Para la generación de dicho mallado se ha considerado una curvatura de 36 puntos por círculo y un tamaño base igual a 0,3 m. Dado que con un número menor de elementos los resultados no fueron lo suficientemente precisos, finalmente se introdujeron por camisa un total de 8 capas prismáticas. La figura 15 15 muestra una vista en planta y un corte transversal de este modelo de mallado: Figura 15: Modelo de mallado en camisas (Cuerpo 2) A continuación (Figura 16) puede observarse un detalle del mallado en un corte longitudinal según la dirección de las camisas: Figura 16: Modelo de mallado en camisas. Corte longitudinal 16 Paredes del recinto La formación de las capas límites térmica y/o dinámica es un fenómeno que interesa capturar adecuadamente en un proceso de transferencia de calor por convección. Para ello se han generado en las paredes del modelo una zona de 30 mm de espesor compuesta por 4 capas prismáticas ortogonales de un tamaño base igual a 0,3 m por elemento. En la siguiente imagen (Figura 17) puede observarse en detalle este tipo de mallado en contacto con las paredes del recinto: Figura 17: Modelo de mallado en contorno sólido Región fluida Para el estudio del resto de la región fluida se ha optado por un mallado basado en celdas poliédricas (Figuras 18 y 19). Como alternativa a los tetraedros, el uso de este tipo de geometría optimiza el flujo de información entre celdas por su mayor número de caras, de una media de 14 caras por elemento. Para una misma geometría de partida este tipo de mallado da lugar además a aproximadamente un número 5 veces menor de elementos que la correspondiente malla tetraédrica. 17 Figura 18: Ejemplo de mallado poliédrico. Fuente: StarCCM+ Online Help Figura 19: Detalle en corte de la malla poliédrica (Cuerpos 1 y 3) Por otro lado, tanto la región de entrada como de salida de las camisas ha sido refinada con el fin de obtener una adecuada transición y por tanto transporte de información entre modelos de mallado diferentes. Para ello se ha refinado el mallado superficial en el modelo poliédrico, de modo que mediante una reducción del tamaño base de los elementos en un 80% la malla de volumen crece de un modo suavizado en la zona, obteniéndose un número de celdas comparable al de la región adyacente (Figura 20): 18 Figura 20: Conexión entre modelos de mallado Teniendo en cuenta la simetría del problema se ha simulado la mitad del modelo según su dirección longitudinal, tal y como se muestra en la siguiente imagen (Figura 21): Figura 21: Modelo simétrico 19 Con todo, la malla así generada ha dado lugar en cada caso a un modelo formado por aproximadamente 2 millones de elementos. Interfases Con el fin de conectar las diferentes regiones del modelo es preciso generar las correspondientes interfases. Interfases fluido – fluido Para la conexión de dos modelos diferentes de mallado en un mismo fluido es necesario crear un tipo de interfase interna que permita tanto la transferencia de energía como de masa entre dichas regiones. Este tipo de interfases ha sido empleado tanto en la entrada como en la salida de las camisas para la conexión del modelo de mallado prismático con el modelo de malla poliédrica. Interfases fluido – camisa y fluido – suelo intermedio Resulta necesario asimismo conectar las regiones fluidas con las regiones sólidas (camisas y suelo intermedio) en el interior de recinto. Este tipo de interfase se ha reproducido como una lámina de espesor infinitesimal, impermeable y de material conductor. Así, el fluido adyacente a la interfase trata a la misma como una pared en la cual al considerar la viscosidad del fluido es aplicada la condición de no deslizamiento y la componente de la velocidad normal a la lámina es nula. Este tipo de interfase permite por tanto la transferencia de energía pero no de masa entre regiones. En este sentido, se ha impuesto un valor nulo de la resistencia térmica. 20 Modelo físico El modelo físico escogido, común para la totalidad de las simulaciones, responde a una modelización tridimensional estacionaria en régimen permanente. Los cálculos se han realizado de un modo segregado o no acoplado, resultando así un menor coste computacional: se resuelven en primer lugar las ecuaciones del flujo (una para cada componente de velocidad y una para la variable presión) de una manera desacoplada; posteriormente estos valores son relacionados con el resto de ecuaciones mediante una aproximación predictiva-correctiva. A continuación se describen en mayor detalle diferentes aspectos considerados en la modelización. Propiedades del aire Para la modelización del aire exterior se ha considerado una temperatura estática igual a 42 ºC con una humedad relativa del 60%, la cual da lugar a un coeficiente de absorción de la radiación térmica de 0,1 m-1. El fluido ha sido modelizado como un gas ideal compresible en el que la viscosidad dinámica, conductividad térmica y calor específico son variables con la temperatura según las siguientes leyes: - Viscosidad dinámica: µ T = µ 0 T0 n , donde: T0 : Temperatura de referencia (T0 = 273,15 K) µ0 : Viscosidad de referencia (µ0 = 1,716 x 10-5 Pa·s) n : Exponente de la ley potencial (n = 0,666) - Conductividad térmica: 21 k T = k 0 T0 n , donde: T0 : Temperatura de referencia (T0 = 273,15 K) k0 : Conduct. de referencia (k0 = 0,02614 W/m·K) n : Exponente de la ley potencial (n = 0,81) - Calor específico: El calor específico se ha definido según la siguiente ley polinomial de cuarto grado, válida en un intervalo de temperaturas de 100 K a 1000 K. C(T ) = 909´52824 + 0´32687268·T − 1´0270822x10 -4 ·T 2 − 1´500574x10 -8 ·T 3 − 8´0228699x10 -13 ·T 4 Condiciones de contorno Tanto en el suelo intermedio como en los tubos y camisas se han impuesto condiciones de pared. Las diferentes paredes de hormigón del recinto se han modelizado igualmente empleando la condición de pared adiabática. Aquellas regiones dentro del plano de simetría se han modelizado con la condición de contorno “Symmetry Plane” (Figura 22). Figura 22: Condición de contorno "simetría" 22 Para la simulación se ha considerado un aire exterior en reposo, con lo que en las rejillas de entrada al módulo (Figura 23) se ha impuesto un estado de remanso (Stagnation Inlet) como condición de contorno, especificándose como presión total la presión atmosférica (patm = 101325 Pa). Figura 23: Condición de contorno "Stagnation Inlet" Siguiendo las recomendaciones del código, en combinación con el estado de remanso impuesto a la entrada, a la salida del módulo (Figura 24) se ha definido el valor de presión atmosférica, patm = 101325 Pa, como condición de contorno (condición Pressure Outlet). Figura 24: Condición de contorno "Pressure Outlet" 23 Modelización de la turbulencia La turbulencia ha sido modelizada aplicando el método RANS (ReynoldsReynolds Average Navier-Stokes), en el cual el término de velocidad de las ecuaciones de Navier-Stokes es sustituido por una velocidad instantánea suma de la velocidad media en el tiempo y la componente de velocidad fluctuante debida a la turbulencia. Teniendo en cuenta las recomendaciones proporcionadas por el software para problemas de convección natural se ha optado por un modelo de turbulencia k- ε (kappa-épsilon) para bajos números de Reynolds. Dicho modelo, de idénticos coeficientes al modelo k- ε estándar, incluye además funciones adicionales que permiten estudiar los fenómenos viscosos en regiones cercanas a las paredes. Por otro lado, tanto a la entrada como a la salida del módulo de almacenamiento el perfil de la turbulencia ha sido especificado a través de los siguientes valores por defecto de la “intensidad turbulenta” (definida como la relación entre la desviación estándar de la velocidad instantánea y la velocidad media) y la “relación de viscosidades” (turbulenta a laminar): I = 0,01 µturb/µlam = 10 Finalmente, se ha tomado un valor constante del número adimensional de Prandtl turbulento igual 0,9. Modelización de la radiación El efecto de la radiación ha sido tenido en cuenta seleccionando un modelo de medio participante basado en la radiación del cuerpo gris. Se ha simulado por tanto una radiación difusa independiente de la longitud de onda. La tabla 2 muestra los valores de emisividad considerados en cada uno de los materiales: 24 Región Material Emisividad Tubos de almacenamiento Acero inoxidable 0,4 Camisas y suelo intermedio Acero inoxidable 0,2 Paredes del recinto Hormigón 0,9 Tabla 2: Valores de emisividad Siendo conocidos los valores de emisividad, la reflectividad es en cada caso automáticamente calculada por el propio código teniendo en cuenta que, para el cuerpo gris, la absortividad es coincidente con la emisividad. Por último, no se ha considerado en ningún caso la dispersión de la radiación, siendo por tanto nulo para el medio el correspondiente coeficiente de scattering o dispersión. Determinación del flujo térmico Para la definición de las condiciones térmicas en el interior de los tubos se ha tenido en cuenta un flujo de calor en dirección radial y actuando en una longitud igual a la de las camisas (Figura 25), considerando que el flujo térmico podría darse en toda la pared del tubo, dado su carácter conductor, independientemente de que esté enfrentada o no a una región emisora de cápsula. Por su parte, las regiones superior e inferior (ver Figura 10) se han considerado no emisoras (adiabáticas): Zona emisora Zonas no emisoras Figura 25: Zona emisora de flujo térmico en tubo de almacenamiento 25 Atendiendo a la más desfavorable de las situaciones, se ha considerado que los 42 tubos de almacenamiento se encuentran al 100% de su capacidad, de modo que existen en cada uno de ellos 2 cápsulas con una potencia térmica de 20 kW/cápsula. En la figura 26 se señalan las cotas necesarias para el cálculo del flujo térmico h = 9,285 m correspondiente: Ø = 1,840 m Figura 26: Dimensiones de la zona térmica El flujo de calor resultante es entonces: . Q = Pot. π·φ ·h = 40 kW π·1,840·9,285 = 745,26 W/m 2 Análisis de resultados - Limitaciones térmicas La principal limitación considerada en el tratamiento de los resultados obtenidos ha sido el valor máximo de temperatura permisible en las paredes de hormigón interiores del módulo de almacenamiento, a saber, 90 ºC tanto en condiciones normales como anormales de operación. 26 RESULTADOS Y DISCUSIÓN En primer lugar realiza a continuación una comparación de los resultados obtenidos en el análisis de sensibilidad para los distintos huelgos analizados. Análisis comparativo En el siguiente gráfico (Figura 27) se ha representado en función del huelgo de la camisa de refrigeración el caudal másico medio a través de la misma, obteniéndose una variación polinomial desde un valor mínimo de 0,389 kg/s para el huelgo de 20 mm hasta un valor máximo de 0,801 kg/s para 80 mm de huelgo: Caudal másico a través de la camisa 0,900 0,800 kg/s 0,700 0,600 0,500 0,400 0,300 10 20 30 40 50 60 70 80 90 Huelgo cam isa (m m ) Figura 27: Caudal másico medio a través de la camisa En la figura 28 se ha graficado, junto al porcentaje de cambio de velocidad media, la variación de los valores medios de presión y temperatura del fluido a través de las camisas: 27 Camisas 120 ºC, Pa, % 100 80 Salto Térmico 60 Caída de Presión Aumento velocidad 40 20 0 10 20 30 40 50 60 70 80 90 Huelgo cam isa (m m ) Figura 28: Cambio de temperatura, presión y velocidad a través de las camisas En la gráfica anterior puede observarse cómo el aumento de velocidad del aire al disminuir el huelgo da lugar a una mayor caída de presión a través de las camisas, observándose asimismo un incremento del salto térmico entre la entrada y la salida. La figura 29 muestra este efecto sobre los valores máximos de temperatura en cada uno de los elementos de interés: tubos de almacenamiento, camisas de refrigeración y pared de hormigón: Bóveda 200 T máx (ºC) 180 160 Tubos 140 Camisas Pared 120 100 80 10 20 30 40 50 60 70 80 90 Huelgo cam isa (m m ) Figura 29: Temperaturas máximas en los elementos del módulo de almacenamiento 28 En este caso se aprecia cómo la refrigeración empeora al disminuir el huelgo de la camisa por debajo de aproximadamente 35 mm. Así, frente al efecto beneficioso de aumento de velocidad a través de las camisas graficado en la Figura 28, a partir de este punto resulta preponderante la disminución de caudal másico, causante del aumento de temperaturas observado. Por otro lado, el incremento de temperatura de las camisas da lugar a un aumento considerable de la temperatura en el hormigón debido a una mayor transferencia de calor por radiación. En cuanto a la tendencia de las curvas ante un incremento en el huelgo de las camisas, se observa una saturación de la capacidad de refrigeración a partir de aproximadamente 70 mm. Distribución de temperaturas A continuación se presenta de un modo gráfico la distribución de temperaturas en cada una de las regiones de interés. Dado que se trata de una distribución reproducida en cada uno de los casos analizados, se muestran únicamente los resultados para uno de ellos, a saber, huelgo de 40 mm de espesor. En la siguiente imagen (Figura 30) puede observarse la distribución del campo térmico en los tubos de almacenamiento: 29 Figura 30: Distribución de temperaturas en los tubos de almacenamiento La gráfica que sigue (Figura 31) muestra, en conjunción con la figura anterior, cómo la máxima temperatura se localiza en la parte superior de la zona de emisión térmica, observándose asimismo cómo la temperatura crece al hacerlo la cota z: Región: zona sup. no emisora Región: zona emisora Región: absorbedor de impacto z y x Figura 31: Distribución vertical de temperaturas en los tubos de almacenamiento 30 En cuanto a la distribución térmica en planta, por debajo de la zona emisora (zona del absorbedor de impacto) se observa un aumento de temperatura de tubos a medida que avanza la coordenada y (longitudinal, en sentido del flujo). No existe en cambio una variación en dirección transversal. La figura 32 muestra estas variaciones a una cota z de 1 m. x y Figura 32: Distribución de temperaturas en tubos, en planta. Cota z = 1 m Las regiones de los tubos afectadas por la zona de emisión térmica no presentan en cambio una variación acusada en ninguna de las direcciones x e y. En la figura 33 puede verse esta información para una cota z igual a 8 m. Esto indicaría que en lo que concierne al análisis térmico de las camisas, la posición relativa en planta de cada tubo no es relevante. 31 x y Figura 33: Distribución de temperaturas en tubos, en planta. Cota z = 8 m Finalmente, la variación longitudinal en las regiones superiores (no emisoras) muestra un aumento de temperatura hasta llegar a la zona media (cuarta fila), desde donde comienza a caer debido a la cercanía de la chimenea de salida. Igualmente no se aprecia una variación según la dirección transversal al flujo. En la figura 34 se aprecia esta tendencia a una cota z de 13 m. 32 x y Figura 34: Distribución de temperaturas en tubos, en planta. Cota z = 13 m En la siguiente imagen (Figura 35) puede verse el campo térmico en las camisas de refrigeración: Figura 35: Distribución de temperaturas en las camisas de refrigeración 33 La Figura 36 muestra la distribución vertical de temperaturas en camisas, observándose un crecimiento monótono de la temperatura con el aumento de la cota z. Región: sobre el suelo intermedio Región: bajo el suelo intermedio z y x Figura 36: Distribución vertical de temperaturas en las camisas de refrigeración A continuación se muestra (Figura 37), para una cota z igual a 8 m, la variación de la temperatura de camisas en planta. Como puede apreciarse, nuevamente no existe una variación transversal (coordenada x). En cuanto a la tendencia longitudinal (coordenada y) se observa un aumento de temperatura que desaparece a partir de la cuarta fila gracias a la presencia del conducto de salida. 34 x y Figura 37: Distribución de temperaturas en camisas, en planta. Cota z = 8 m A continuación (Figura 38) se presenta la distribución térmica en las paredes de hormigón. Dado que en el techo del módulo se dispone de una capa de material aislante, dicha zona no ha sido incluida en la imagen con el fin de observar adecuadamente el valor máximo de temperatura. Figura 38: Distribución de temperaturas en paredes de hormigón 35 Tal y como puede apreciarse, se genera una distribución de temperaturas estratificada en la cual el máximo valor se da en la paredes laterales según el sentido del flujo, debido a una menor capacidad refrigerante por la lejanía de la chimenea de salida y de acuerdo con la distribución de temperaturas en camisas (Figura 36). Otra apreciación importante (Figura 39), es la existencia en la pared más limitante de un salto térmico considerable debido a la presencia del suelo intermedio: Región: sobre el suelo intermedio Región: bajo el suelo intermedio Figura 39: Distribución vertical de temperaturas en pared de hormigón Distribución de velocidades La siguiente imagen (Figura 40) muestra el campo de velocidades a través de las camisas de refrigeración debida a la convección: 36 Figura 40: Campo de velocidades a través de las camisas En la figura 41 puede observarse la evolución del perfil de velocidades a través de las camisas hasta alcanzar un perfil de tipo logarítmico, característico del régimen turbulento completamente desarrollado: Entrada Zona media Salida Figura 41: Desarrollo del perfil de velocidades a través de las camisas de refrigeración A continuación (Figura 42) se presenta, en el plano de simetría del conjunto, la distribución del campo de velocidades resultante: 37 Figura 42: Distribución de velocidades en el plano de simetría Como puede apreciarse (Figura 43), el valor máximo de velocidad se da en el codo de la chimenea de salida donde debido a la caída de presión el fluido sufre una rápida aceleración: Figura 43: Detalle de la aceleración del fluido en el codo de la chimenea de salida 38 Por otro lado, se ha observado en la rejilla de la chimenea de salida un fenómeno de retroflujo del aire exterior, el cual explica los valores de temperaturas allí obtenidos (Figura 44). Así, con el fin de obtener un valor realista, para el cálculo de la temperatura de salida únicamente ha sido tenida en cuenta la última de las rejillas: Figura 44: Fenómeno de retroflujo a la salida 39 CONCLUSIONES A continuación se citan las conclusiones más relevantes extraídas tras la realización de este proyecto: - Es importante en primer lugar poner de manifiesto las condiciones adversas para las cuales se ha desarrollado el trabajo: además de una temperatura del aire exterior elevada (42 ºC) se ha considerado un módulo de almacenamiento al 100% de su capacidad, resultando una potencia térmica muy superior a la prevista en condiciones normales de operación. - Del mismo modo, los máximos de temperatura aportados en tubos, camisas y hormigón se corresponden con valores localizados no promediados. - La tendencia (aumento/disminución) de la distribución de temperaturas en las diferentes regiones de interés se reproduce independientemente del huelgo de camisa de refrigeración considerado, aunque con diferencias en los valores de temperaturas máximas. - Tanto en tubos como en camisas los valores de temperatura máximos se alcanzan en la parte superior de la zona de emisión térmica, coincidente con la sección de salida de las camisas. En cuanto al hormigón, la región más crítica se encuentra en las paredes longitudinales según la dirección del flujo. - La presencia del suelo intermedio en la bóveda da lugar a un salto térmico importante en el campo térmico de las paredes de hormigón. - Del estudio de sensibilidad realizado, se desprende que el huelgo de la camisa de refrigeración resulta determinante en la refrigeración del módulo. En este sentido, debido a un incremento de la velocidad se 40 observa una mayor refrigeración de los tubos de almacenamiento a medida que dicho huelgo disminuye. - Se da como contrapartida que al reducir el huelgo de las camisas por debajo de cierto valor se produce una disminución de la capacidad de refrigeración del fluido con el consiguiente aumento de temperaturas máximas debido a un incremento de la pérdida de carga. Así, se ha observado que este fenómeno comienza para un huelgo de aproximadamente 35 mm. - Teniendo en cuenta esta última consideración y añadiendo además el requerimiento térmico en las paredes de hormigón interiores del módulo puede concluirse que un huelgo de 50 mm representa el diseño óptimo de las camisas de refrigeración. 41 LÍNEAS FUTURAS Finalmente se proponen las siguientes líneas de actuación en adelante: - En los cálculos realizados se ha considerado en todo momento una situación en condiciones normales de funcionamiento. Resulta por tanto de interés realizar un estudio tanto para una situación de obstrucción parcial de la entrada de aire como para una situación de accidente en el interior del módulo (obstrucción total del flujo de aire). - Diversas modificaciones geométricas pueden influir en los valores máximos de temperatura alcanzados. Así, se plantea el estudio de un aumento de la separación de los tubos de almacenamiento y/o un rediseño del suelo intermedio. - Con la misma finalidad se propone la posibilidad de variación de los diferentes valores de emisividad térmica. 42 REFERENCIAS [1] www.enresa.es [2] Generic Design of a Spent Fuel and M/HLW Interim Storage Installation (ATC) Thermal Calculations in Spent Fuel Storage Vault, ENRESA Technical Note, NT 12840 00 0008 C, 2003 [3] STAR-CCM+ 4.04.011 Online Help [4] Incropera, Frank P., Fundamentos de transferencia de calor, 4a. ed., Prentice Hall, México, 1999 The SGI/IZO-SGIker UPV/EHU (supported by the National Program for the Promotion of Human Resources within the National Plan of Scientific Research, Development and Innovation - Fondo Social Europeo, MCyT and Basque Government) is gratefully acknowledged for generous allocation of computational resources. 43