sistema optoelectrónico de medición de deflexión de puentes

Anuncio

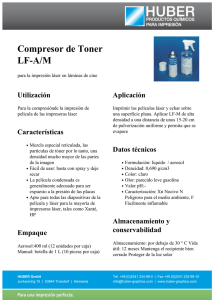

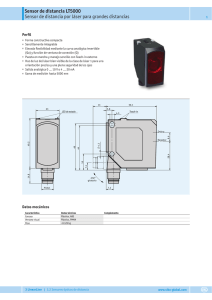

SISTEMA OPTOELECTRÓNICO DE MEDICIÓN DE DEFLEXIÓN DE PUENTES HERNANDO PEÑA TRUJILLO JULIÁN CAMILO GÓMEZ DÍAZ PONTIFICIA UNIVERSIDAD JAVERIANA FACULTAD DE INGENIERÍA ELECTRÓNICA BOGOTÁ D.C MAYO 2014 SISTEMA OPTOELECTRÓNICO DE MEDICIÓN DE DEFLEXIÓN DE PUENTES HERNANDO PEÑA TRUJILLO JULIÁN CAMILO GÓMEZ DÍAZ Trabajo de grado para optar al título de: Ingeniero Electrónico Director: Ing. Camilo A. Otálora Sánchez M. Sc. PONTIFICIA UNIVERSIDAD JAVERIANA FACULTAD DE INGENIERÍA ELECTRÓNICA BOGOTÁ D.C MAYO 2014 2 Contenido 1. 2. INTRODUCCIÓN..................................................................................................................................... 6 OBJETIVOS.............................................................................................................................................. 6 2.1. Objetivo general .................................................................................................................................... 6 2.2. Objetivos específicos ............................................................................................................................ 6 3. ESPECIFICACIONES .............................................................................................................................. 6 4. MARCO CONCEPTUAL ......................................................................................................................... 7 4.1. Principio de funcionamiento de un fotodiodo ....................................................................................... 7 4.2. Características generales del sensor y el láser ....................................................................................... 8 4.3. Soluciones alternativas para el problema .............................................................................................. 9 5. DESCRIPCIÓN GENERAL Y DIAGRAMA EN BLOQUES ............................................................... 10 6. DESARROLLO TEÓRICO .................................................................................................................... 11 6.1. Cálculo de parámetros de funcionamiento del sensor ......................................................................... 12 6.2. Selección del microprocesador............................................................................................................ 15 6.3. Algoritmo para el cálculo de desplazamiento ..................................................................................... 16 6.3.1. Algoritmo de correlación ....................................................................................................... 17 6.3.2. Algoritmo de centro de masa ................................................................................................. 17 6.3.3. Algoritmo de detección de pico ............................................................................................. 18 7. DESARROLLOS .................................................................................................................................... 19 7.1. Fuente láser ......................................................................................................................................... 19 7.2. Alimentación ....................................................................................................................................... 19 7.3. Filtro anti-aliasing .............................................................................................................................. 20 7.4. Temporización..................................................................................................................................... 21 7.4.1. Reloj del sensor .................................................................................................................... 21 7.4.2. Tiempo de integración .......................................................................................................... 22 7.5. ADC .................................................................................................................................................... 22 7.6. Procesamiento ..................................................................................................................................... 23 7.7. Comunicaciones .................................................................................................................................. 24 8. PROTOCOLO DE PRUEBAS ................................................................................................................ 25 8.1. Pruebas básicas de funcionamiento ..................................................................................................... 25 8.2. Pruebas de adquisición de datos .......................................................................................................... 25 8.3. Pruebas de desempeño para determinación del algoritmo................................................................... 26 8.3.1 Pruebas algoritmos con el láser de nivel de línea ................................................................ 26 8.3.2 Pruebas algoritmos con el apuntador láser .......................................................................... 27 8.3.3 Pruebas algoritmos con el láser de HeNe Newport ............................................................. 28 8.4. Pruebas de determinación de especificaciones finales ........................................................................ 29 8.4.1 Láser nivel de línea.............................................................................................................. 30 8.4.2 Apuntador láser ................................................................................................................... 30 8.4.3 Láser HeNe Newport ........................................................................................................... 31 9. ANÁLISIS DE RESULTADOS.............................................................................................................. 32 9.1. Análisis de algoritmos ......................................................................................................................... 32 9.2. Análisis de pruebas de especificaciones .............................................................................................. 33 10. ESPECIFICACIONES FINALES ........................................................................................................... 38 10.1. Diagrama en bloques final .............................................................................................................. 38 10.2. Circuito impreso funcional y esquemático ..................................................................................... 38 10.3. Especificaciones finales .................................................................................................................. 40 11. CONCLUSIONES................................................................................................................................... 41 12. COSTOS Y FUENTES DE FINANCIACIÓN ....................................................................................... 42 13. BIBLIOGRAFÍA Y FUENTES DE INFORMACIÓN ........................................................................... 43 ANEXOS ............................................................................................................................................................. 43 3 Figuras Figura 1. Representación del problema de instrumentación. .........................................................................7 Figura 2. Circuito Equivalente para un Fotodiodo de Silicio .........................................................................8 Figura 3. TSL1410R representación física .....................................................................................................8 Figura 4. Sensibilidad espectral de los fotodiodos. ........................................................................................9 Figura 5. Sistemas usados para medición de deflexión, deflectómetro, LVDT y estación total ..................10 Figura 6. Diagrama en bloques ....................................................................................................................10 Figura 7. Secuencia de medición..................................................................................................................11 Figura 8. Diagrama funcional.......................................................................................................................12 Figura 9. Diagrama de tiempos (conexión serial). .......................................................................................13 Figura 10. Diagrama de tiempos operacional...............................................................................................13 Figura 11. Conexiones operacionales..........................................................................................................14 Figura 12. Diagrama de tiempo, sincronismo señales de conversión...........................................................16 Figura 13. Algoritmo de correlación cruzada...............................................................................................17 Figura 14. Algoritmo de centro de masa. .....................................................................................................18 Figura 15. Algoritmo de detección de pico. .................................................................................................19 Figura 16. Filtro anti-aliasing ......................................................................................................................20 Figura 17. Resultado filtro anti-aliasing ......................................................................................................20 Figura 18. Resultado filtro anti-aliasing aumentado....................................................................................21 Figura 19. Reloj Variable del Sensor ..........................................................................................................21 Figura 20. Generación Señal SI....................................................................................................................22 Figura 21. Bit de Conversión .......................................................................................................................23 Figura 22. Configuración Transceptor RS-232 ............................................................................................24 Figura 23. Configuración Transceptor RS-485 ............................................................................................24 Figura 24. Herramienta de depuración ICD3. ..............................................................................................25 Figura 25. Perfil del láser de nivel de línea. .................................................................................................26 Figura 26. Perfil del apuntador láser. ...........................................................................................................27 Figura 27. Perfil del láser HeNe Newport. ...................................................................................................28 Figura 28. Montaje mecánico para pruebas..................................................................................................29 Figura 29. Valores absolutos usando detección de pico con láser de nivel de línea. ...................................30 Figura 30. Valores absolutos usando centro de masa con láser de nivel de línea. .......................................30 Figura 31. Valores absolutos usando detección de pico con apuntador láser. .............................................31 Figura 32. Valores absolutos usando centro de masa con apuntador láser...................................................31 Figura 33. Valores absolutos usando detección de pico con láser Newport .................................................31 Figura 34. Valores absolutos usando centro de masa con láser Newport .....................................................32 Figura 35. Variación del desplazamiento medido usando detección de pico y láser de nivel de línea. .......34 Figura 36. Variación del desplazamiento medido usando centro de masa y láser de nivel de línea. ...........34 Figura 37. Variación del desplazamiento medido usando detección de pico y apuntador láser. .................35 Figura 38. Variación del desplazamiento medido usando centro de masa y apuntador láser.......................36 Figura 39. Variación del desplazamiento medido usando detección de pico y láser Newport. ....................36 Figura 40. Variación del desplazamiento medido usando centro de masa y láser Newport. ........................37 Figura 41. Diagrama en bloques final. .........................................................................................................38 Figura 42. Montaje final circuito impreso ....................................................................................................38 Figura 43. Esquemático ................................................................................................................................39 4 Tablas Tabla 1. Descripción de pines del sensor TSL1410R ..................................................................................12 Tabla 2. Tasas de conversión dsPIC30F 10 bit ADC. ..................................................................................16 Tabla 3. Características eléctricas básicas del sensor...................................................................................25 Tabla 4. Resultados de los algoritmos con láser de nivel de línea. ..............................................................27 Tabla 5. Resultados de los algoritmos con el apuntador láser. .....................................................................28 Tabla 6. Resultados de los algoritmos con el láser HeNe de Newport. ........................................................29 Tabla 7. Resultados del láser de nivel de línea............................................................................................32 Tabla 8. Resultados apuntador láser .............................................................................................................32 Tabla 9. Resultados del láser HeNe de Newport ..........................................................................................33 Tabla 10. Valores de referencia del desplazamiento de detección de pico con láser de nivel de línea. .......33 Tabla 11. Valores de referencia del desplazamiento de centro de masa con láser de nivel de línea. ...........34 Tabla 12. Valores de referencia del desplazamiento de detección de pico con el apuntador láser. .............35 Tabla 13. Valores de referencia del desplazamiento de centro de masa con el apuntador láser. .................35 Tabla 14. Valores de referencia del desplazamiento de detección de pico con el láser Newport. ...............36 Tabla 15. Valores de referencia del desplazamiento de centro de masa con el láser Newport. ...................37 Tabla 16. Especificaciones técnicas .............................................................................................................40 Tabla 17. Costos del proyecto ......................................................................................................................42 5 1. INTRODUCCIÓN El siguiente documento recoge la información correspondiente a las etapas del proceso de diseño de un sistema optoelectrónico para medición de deflexión en puentes viales. Específicamente, la descripción, parametrización del problema, definición de especificaciones y diseño del instrumento. Este proyecto se desarrolla como requisito para optar al título de Ingeniero Electrónico de la Pontificia Universidad Javeriana. Al terminar la construcción de puentes es necesario desarrollar pruebas de carga, en las cuales se somete la obra a un peso máximo permitido para corroborar sus especificaciones de diseño. Durante la prueba se debe medir la deflexión máxima con exactitud, sin embargo, algunos métodos comúnmente utilizados para realizar esta medición son propensos a errores humanos, además requieren de varias personas para realizar el procedimiento, poniendo en riesgo la integridad de quienes se encuentren en la estructura. La dificultad de esta prueba de carga está relacionada con el montaje de instrumentos, ya que en ciertas ocasiones la instalación es mecánicamente compleja y requiere de referencias propias de la estructura para la medición, es decir, niveles o marcas en la estructura que permitan determinar la variación en la posición. Es por esto que surge la necesidad de crear sistemas que se acoplen fácilmente en las estructuras y cuyas referencias no se vean afectadas por el comportamiento de la obra. Así mismo, se desea un instrumento de medición más exacto, fácil de utilizar, que reduzca riesgos, disminuya la cantidad de personas involucradas en el proceso y realice las mediciones en tiempo real para prevenir cualquier accidente mediante la toma oportuna de decisiones. De este modo, el sistema optoelectrónico diseñado consiste, someramente, en un sensor lineal de fotodiodos capaz de percibir la intensidad de luz a lo largo de éste y un láser que lo excita, lo cual permitirá determinar la posición exacta donde incide la luz; permitiendo hacer uso del instrumento en aplicaciones de medición y posicionamiento. Posteriormente, la información obtenida será trasmitida para que el usuario pueda analizarla. 2. OBJETIVOS 2.1. Objetivo general Implementar un sistema que mida la deflexión de puentes en tiempo real por medio de un sensor lineal y un haz de luz láser. 2.2. Objetivos específicos Garantizar resolución mínima de 2 mm en las mediciones realizadas. Transmitir los datos recibidos por medio de una interfaz serial como RS485. Realizar mediciones en tiempo real con una tasa de transferencia mínima de una muestra por segundo. 3. ESPECIFICACIONES El problema consiste esencialmente en medir la deflexión de un puente, la cual ocurre verticalmente cuando éste se somete a carga. Estas deflexiones alcanzan aproximadamente 5 cm cuando la carga es máxima. Por este motivo, se sugiere una resolución mínima de 2 mm que permita observar los pequeños cambios en la estructura a medida que se desarrolla la prueba. Además de esto, se decide 6 transmitir los datos a un computador ubicado en un lugar seguro, en donde se pueda monitorizar constantemente el comportamiento de la obra. La Figura 1 muestra un escenario de medición en donde se encuentra el láser ubicado en un punto fijo de referencia. Esta fuente de luz apunta al sistema encargado de medir, que se encuentra acoplado a la estructura. De esta forma, cuando ocurra la deflexión, el sistema se moverá junto con la estructura y se podrá determinar el cambio de posición. Figura 1. Representación del problema de instrumentación. 4. MARCO CONCEPTUAL Para dar solución al problema, se usó un sensor con un arreglo lineal de fotodiodos, cuyo rango de operación es de 8 cm aproximadamente, espacio suficiente para cubrir el desplazamiento que sufre el puente. Las demás especificaciones físicas del sensor se encuentran en el numeral 4.2. 4.1. Principio de funcionamiento de un fotodiodo Un fotodiodo es un dispositivo semiconductor que responde a partículas de alta energía y fotones. El funcionamiento de los fotodiodos se basa en la absorción de fotones o partículas cargadas para generar un flujo de corriente en un circuito externo, el cual es proporcional a la potencia incidente. Estos dispositivos pueden ser usados en presencia o ausencia de mínimas cantidades de luz y pueden ser calibrados para medidas extremadamente exactas, con intensidades menores a 1 pW/ hasta intensidades superiores a 100 mW/ . Además, son utilizados en una gran cantidad de aplicaciones de espectroscopia, fotografía, instrumentación analítica, sensores ópticos de posicionamiento, alineamiento de haces, caracterización de superficies, comunicaciones ópticas e instrumentos de imágenes médicas, entre otros. [ ] Los fotodiodos de silicio pueden ser representados por una fuente de corriente en paralelo con un diodo ideal, como se ve en la Figura 2. La fuente de corriente representa la corriente generada por la radiación incidente, y el diodo representa la juntura P-N. Así mismo, existe una capacitancia 7 debida a la juntura ( ) y una resistencia shunt ( ) en paralelo, junto con una resistencia serie ( ) y una resistencia que representa la carga ( ). [ ] Figura 2. Circuito Equivalente para un Fotodiodo de Silicio [ ] 4.2. Características generales del sensor y el láser El sensor escogido para llevar a cabo la aplicación deseada y cumplir los requisitos propuestos, como se dijo anteriormente, es el TSL1410R (Figura 3), fabricado por Texas Advanced Optoelectronic Solutions (TAOS). Este dispositivo consiste en dos arreglos de 640 fotodiodos, llamados pixeles, ubicados en un arreglo lineal, los cuales pueden ser usados para formar un arreglo continuo de 1280x1 pixeles. Además de esto, incluye una función llamada data-hold para cada pixel, la cual proporciona al sistema de manera simultánea el inicio y el fin de la integración para cada uno de éstos. Los pixeles miden 63,5 µm por 55,5 µm con un espacio de 63,5 µm de centro a centro y 8 µm de espacio entre cada uno. Es por estas características que este dispositivo está ideado para una gran cantidad de aplicaciones que incluyendo detección de pendientes y posicionamiento, entre otros.[ ] Figura 3. TSL1410R representación física [ ] De acuerdo con el principio de funcionamiento de los fotodiodos, la energía lumínica que incide en un pixel genera una fotocorriente que después es integrada por medio de los circuitos de integración activos del sensor asociados a cada pixel. Durante el periodo de integración, un capacitor de muestreo se conecta a la salida del integrador a través de un switch análogo. Así 8 mismo, la cantidad de carga acumulada en cada pixel será proporcional a la intensidad de luz en ese pixel y el tiempo de integración.[ ] En cuanto a la fuente de luz necesaria para excitar el sensor se necesita un láser que satisfaga inicialmente las características del sensor, además debe estar en el rango visible para poder realizar los ajustes y calibración iniciales. Por esta razón, la luz emitida debe estar alrededor de los 700 nm, ya que no sólo hay una gran variedad de equipos que emiten luz en esta longitud de onda visible para el ojo humano, sino que también permite una sensibilidad espectral relativa de los fotodiodos de aproximadamente 90%, tal como se puede observar en la Figura 4. Figura 4. Sensibilidad espectral de los fotodiodos.[ ] 4.3. Soluciones alternativas para el problema En los puentes se debe realizar una evaluación estructural para conocer el estado actual de la estructura o su congruencia con el diseño, la prueba de carga estática hace parte de una serie de pruebas que conforman dicha evaluación, particularmente esta prueba es aquella en la que se mide la relación carga-deflexión del puente. La prueba de carga estática se reduce a realizar mediciones verticales de deflexión sobre el puente antes, durante y después de aplicar una carga conocida en puntos estratégicos. Existen diferentes métodos para realizar la medición sobre varios puntos del puente, entre los cuales se encuentra la utilización de un sistema de cuerdas y transductores conocidos como LVDTs (Linear Variable Differential Transducers) que permiten detectar cambios diminutos de cambios de posición sobre el transductor, sin embargo requieren de un montaje de cuerdas preciso e invasivo sobre la estructura; otro método utilizado para realizar estas mediciones es la utilización de un sistema de radares y correlación de imágenes digitales para determinar cambios en la estructura, este requiere de equipos de muy alto desempeño [4] [5]; también existe un deflectómetro que es un instrumento basado en el principio de la palanca que por medio de mecánica permite realizar este tipo de mediciones aunque requiere de varias personas para leer y anotar los resultados, además de coordinar la carga [6]; y los métodos más utilizados consisten en la medición de deflexiones por medio de un teodolito o su evolución: la estación total de topografía, estos instrumentos por medio de óptica y niveles de referencia permiten realizar la medición de deflexión en el puente con precisión de decenas de milímetros, esta forma de medición puede incurrir en error si el instrumento no está debidamente calibrado, error de lectura debido a la comparación de escalas y para el caso del teodolito puede existir error de paralaje u 9 apreciación debido a que se no se lee digitalmente [7]. En la Figura 5 se observan las herramientas usadas en los métodos mencionados. Figura 5. Sistemas usados para medición de deflexión, deflectómetro, LVDT y estación total 5. DESCRIPCIÓN GENERAL Y DIAGRAMA EN BLOQUES A continuación se muestra un diagrama en bloques que representa la estructura global del sistema propuesto (Figura 6). Como se mencionó anteriormente, el sistema está compuesto, en primer lugar, por un láser que es el encargado de excitar el sensor con luz visible de color rojo (longitud de onda entre 620 y 700 nm). Seguido del láser, se encuentra el sensor escogido para la aplicación que transformará la intensidad lumínica de cada pixel en niveles de voltaje que serán recibidos por un conversor análogo digital incorporado en un microprocesador, el cual permitirá realizar el procesamiento de los datos para posteriormente transmitirlos a un computador por medio de una interfaz serial como RS-485. Láser Micro procesador Figura 6. Diagrama en bloques 10 Interfaz serial Para aplicaciones de posicionamiento se usa este tipo de sensores que son excitados constantemente por un láser, si bien la exposición de los pixeles es constante, el sensor debe estar captando la intensidad de luz sólo por un determinado tiempo para evitar saturación, este tiempo es llamado tiempo de integración y es determinante para lograr percibir los cambios en la estructura (puente), este tiempo es controlado por un módulo temporizador del microprocesador. Pasado el tiempo de integración, el sensor empezará a establecer un voltaje a su salida que representará la intensidad de luz captada por cada pixel, este voltaje se desplazará 1280 veces, mientras tanto un conversor análogo digital (ADC) de 10 bits, incluido en el microprocesador digitalizará la información de cada pixel. Se determina que el ADC incluido en algunos microprocesadores que muestrea a una tasa de 1000 kmps (kilo muestras por segundo), es suficientemente rápido para establecer un tiempo de integración que no sature el sensor y permite dar cumplimiento al objetivo de realizar como mínimo una medición por segundo. Posteriormente, se procederá a guardar los datos en una memoria externa que se comunicará por el estándar de comunicaciones SPI (Serial Peripheral Interface) con el microprocesador. Se decide utilizar una memoria externa debido a que se almacenará la información correspondiente a cada pixel, es decir, 1280 datos que deberán ser procesados, los cuales pueden llegar a ocupar 2560 bytes considerando que cada dato tiene tamaño de 10 bits, lo que representa dos posiciones de memoria por dato. Otra opción para poder almacenar los datos es elegir un microprocesador con una memoria lo suficientemente grande, siendo esta última la opción escogida. Una vez se tiene la información almacenada se requiere la ejecución de un algoritmo, el cual deberá ser desarrollado para poder interpretar los datos obtenidos, es decir, determinar la zona o conjunto de pixeles donde se produce la mayor intensidad de luz, indicador de que el láser está incidiendo en este lugar. El resultado de este procesamiento corresponde a la medición que se está realizando y se transmitirá al computador haciendo uso del módulo UART (Universal Asynchronous Receiver Transmitter) del microprocesador y una interfaz serial RS-485. La secuencia de medición se representa a continuación. 1. Láser emite luz 2. Temporización del sensor 5. Transmisión de la medición 4. Cálculo de la posición 3. Captura perfil del láser Figura 7. Secuencia de medición 6. DESARROLLO TEÓRICO En este capítulo se exponen los desarrollos correspondientes al cálculo de parámetros de funcionamiento del sensor para operarlo y capturar los datos de manera correcta. También se incluyen 11 los criterios de selección del microprocesador utilizado. Por último, los algoritmos propuestos para realizar la medición de desplazamiento o posicionamiento del haz de luz en el sensor. 6.1. Cálculo de parámetros de funcionamiento del sensor El proceso de diseño parte de entender el funcionamiento del sensor y las señales que lo controlan. Inicialmente, es necesario saber que el sensor está compuesto por dos secciones de 640 pixeles cada una, es por esto que cada una de las señales de control está duplicada para poder controlar cada una de las secciones por separado. Tabla 1. Descripción de pines del sensor TSL1410R [2] Nombre del PIN AOx CLKx I/O O I HOLDx I SIx SOx I O Descripción Salida análoga de la sección x. Reloj de la sección x. Controla la transferencia de carga, la salida de los pixeles y el reset. Desplaza el dato de cada pixel a un buffer paralelo, HOLD1 normalmente está conectado a SI1 y a HOLD2 cuando se trabaja en modo serial. Entrada serial. Define el inicio de la secuencia de los datos de salida. Salida serial. Proporciona una señal que controla la entrada SI de otro dispositivo si se quiere conectar en cascada o simplemente es un indicador de end-of-data. La secuencia de salida es iniciada cuando se genera un pulso en la entrada SI1, el pulso es generado simultáneamente en HOLD1 y HOLD2 debido a la conexión física entre estos 3 pines. Esto causa que los 1280 capacitores de muestreo se desconecten de sus respectivos integradores (Figura 8), dando inicio al periodo de reset del integrador. Dado que la señal SI está conectada al registro de desplazamiento, la carga almacenada en los capacitores de muestreo es conectada secuenciada a un amplificador de carga acoplado (charge-coupled amplifier) que genera un voltaje en la salida analógica AO. Figura 8. Diagrama funcional. [2] 12 El periodo de reset del integrador finaliza 18 pulsos de reloj después de que SI recibe el borde de subida y comienza el periodo de integración como se muestra en el siguiente diagrama de tiempos (Figura 9). Figura 9. Diagrama de tiempos (conexión serial). [2] Al inicio del periodo número 640 del reloj, se genera un pulso en la salida SO1 que sirve como inicio para la segunda sección del sensor, esto es cuando SO1 y SI2 están físicamente conectados. Al final de este periodo, la señal SO1 pasa a cero lógico, haciendo que la salida AO1 pase a un estado de alta impedancia, sucede lo mismo en la segunda sección con las señales SO2 y AO2 en el periodo 1280. Véase Figura 10. Figura 10. Diagrama de tiempos operacional. [2] 13 Las conexiones mencionadas anteriormente para poder trabajar en el modo serial del sensor se pueden ver en la Figura 11. Figura 11. Conexiones operacionales. [2] AO es la salida de un amplificador operacional que no necesita de resistencia de pull-down, además tiene un rango de salida de tierra a fuente (rail-to-rail), típicamente el voltaje en el pin de salida está dado por la siguiente ecuación. Donde: Es la salida de voltaje en el pin AO. Es el voltaje en condición de oscuridad. Es la sensibilidad del dispositivo para una longitud de onda dada en V/(µJ/cm2). Es la radiación incidente en µW/cm2. Es el tiempo de integración en segundos. Para poder realizar los cálculos necesarios se asume Ee = 12,5 µW/cm2. Valor utilizado por el fabricante en la realización de las pruebas que establecen las características eléctricas del dispositivo. [2] Con el objetivo de determinar rangos de operación óptimos para el sensor, se calculan los tiempos de integración máximos permitidos para evitar saturación del pixel, considerando el máximo valor de sensibilidad Re suministrado por el fabricante. 14 Dado: ( ) ⁄ [2] ( ) Entonces, ( )( ) Este tiempo determina la frecuencia de reloj mínima que deberá usarse en el sensor. ( ) ( ) [2] Donde: Es el número de pixeles Entonces, ( ( ) ) 6.2. Selección del microprocesador Al momento de seleccionar el microprocesador es necesario tener presentes una serie de periféricos con los cuales se debe contar. En primer lugar, un ADC de alto desempeño, el cual pueda ofrecer una tasa de muestreo lo suficientemente alta para satisfacer los tiempos de operación del sensor. Como segundo aspecto, es necesario contar con una interfaz de comunicaciones que permita hacer la transmisión de los datos como se planteó (UART). Un posible tercer periférico requerido para la aplicación es aquel que permite una comunicación sencilla con una memoria externa que se necesita para almacenamiento (SPI) y finalmente se requieren módulos de temporización para realizar el sincronismo del sistema (Timers). Adicionalmente, el procesador escogido debe ejecutar un algoritmo que permita determinar la zona del sensor que el láser está excitando. Para realizar esta tarea se proponen tres métodos, el primero es un algoritmo que evalúa la correlación entre dos grupos de muestras captados antes y después de la deflexión de la estructura. El segundo, consiste en calcular el centro de masa del perfil de láser, asumiendo que la distribución de luz sobre el sensor es constante y el centro de masa representa el punto donde está incidiendo el láser. El último método, es un algoritmo de detección de pico donde se asume que la distribución del láser presenta un pico bien definido. Por 15 esta razón, se decide escoger un microprocesador de la familia dsPIC30F del fabricante MICROCHIP, el cual cuenta con instrucciones de un procesador digital de señales que ejecutan algoritmos complejos rápidamente. Esta arquitectura de 16 bits se ajusta perfectamente para realizar operaciones con los datos tomados por el ADC que generalmente son de 10 bits. [8] Esta familia de microprocesadores ofrece un módulo de conversor análogo digital (ADC), capaz de realizar un proceso de conversión a una velocidad de hasta 1 Msps (Mega Samples Per Second), sin embargo para lograr este desempeño deben cumplirse las siguientes condiciones: Tabla 2. Tasas de conversión dsPIC30F 10 bit ADC. [9] Como se puede observar en la Tabla 2 y ciñéndose a las restricciones, se decide usar un voltaje de operación de 5 V, el cual está dentro del rango de alimentación de todos los circuitos integrados que hacen parte del instrumento, adicionalmente se tiene que tener en cuenta el tiempo de muestreo mínimo y la configuración de los canales de entrada del conversor. Como se acaba de mencionar, es necesario tener en cuenta los tiempos requeridos para el proceso de muestreo y conversión del ADC, además de esto, debe existir sincronismo entre las señales de conversión y los tiempos de adquisición del sensor. Como se puede ver en la Figura 12, la base de tiempo está determinada por el reloj del conversor (T ad), el cual proviene de la CPU del microprocesador. De este modo, el tiempo de conversión total (muestreo + conversión) es de 24 Tad, 12 Tad haciendo muestreo y 12 Tad convirtiendo. Lo que define el periodo de reloj del sensor como 12 Tad. El inicio de la conversión está dado por la señal de SI, señal que inicia el proceso de salida de los datos del sensor, sin embargo, antes de iniciar la siguiente toma de datos se debe esperar un tiempo mínimo de 20 µs que corresponde al tiempo de transferencia de carga de un pixel. Para dar cumplimiento a este tiempo se usaron los módulos de temporización incluidos en el microprocesador. Figura 12. Diagrama de tiempo, sincronismo señales de conversión. 6.3. Algoritmo para el cálculo de desplazamiento 16 Para darle solución al problema del cálculo de desplazamiento de la estructura, es necesario implementar un algoritmo que permita identificar este suceso, algunos algoritmos utilizados para este tipo de aplicación fueron implementados y evaluados en los numerales siguientes. 6.3.1. Algoritmo de correlación Se propone un algoritmo de correlación cruzada entre dos muestras de datos, una muestra de referencia inicial y sus consecutivas para determinar constantemente la deflexión que se presenta. Este algoritmo (Figura 13) se escoge dada su aplicación en la determinación de retardos en tiempo entre dos señales, analogía que se aplica perfectamente al desplazamiento en el dominio del espacio. Luego de calcular la correlación cruzada entre los dos grupos de muestras, el máximo de la función calculada indicará el punto en el espacio en el que las señales se alinean de la mejor manera, es decir, el desplazamiento que se ha presentado. [10] La ecuación que representa el algoritmo es: ( )[ ] ∑ [ ] [ Datos de referencia ] Datos actuales Correlación cruzada Detector de máximo Desplazamiento estimado Figura 13. Algoritmo de correlación cruzada. 6.3.2. Algoritmo de centro de masa 17 Del mismo modo como se lleva el concepto de la correlación al dominio del espacio, para el centro de masa sucede algo similar. El centro de masa es el equivalente de representar una serie de masas no uniformes en la concentración de una masa puntual. Por esta razón, se puede decir que el perfil del láser puede ser representado como un solo punto que concentra toda la energía, en este caso ese punto representa un pixel. El algoritmo está representado por la siguiente ecuación, la cual hace referencia a un conjunto de masas puntuales: ∑ ∑ El algoritmo se representa en el siguiente diagrama de flujo (Figura 14). Datos actuales Centro de masa Cálculo Posición Actual Figura 14. Algoritmo de centro de masa. 6.3.3. Algoritmo de detección de pico Este algoritmo, como su nombre lo indica, determina el pixel en el que se produce la mayor intensidad lumínica. A medida que se reciba un dato se comparará si la intensidad es mayor o igual que el anterior pico detectado, de modo tal que cuando se reciba la información de los 1280 pixeles el pico estará dado por el último pixel con mayor intensidad lumínica. Información suficiente para determinar la posición actual donde incide el láser. El diagrama de flujo se representa en la Figura 15. 18 i=0 No Vector[i] > Vector[i-1] i++ Si Pico = Vector[i] No i =1280 Si f Posición = (pico) Figura 15. Algoritmo de detección de pico. 7. DESARROLLOS Este capítulo contiene los desarrollos alcanzados para cada una de las partes que componen el sistema. Así mismo, se incluyen las características básicas del láser, cómo se maneja la alimentación eléctrica del sistema, el acondicionamiento de la señal, el manejo de los tiempos para la correcta adquisición de datos, características y modo de operación del convertidor, el procesamiento y la manera en que se transmiten los datos. 7.1. Fuente láser Para garantizar las especificaciones de funcionamiento del instrumento, se requiere utilizar una fuente láser capaz de excitar el sensor con la suficiente potencia según la distancia, ya que si la señal no es lo suficientemente potente puede confundirse con el piso de ruido. Una potencia superior a 1,5 mW puede ser suficiente para trabajar a unos 20 m del sistema de medición. Además de esto, la divergencia del mismo no puede ser muy grande pues a grandes distancias el perfil del láser puede abarcar todo el ancho del sensor haciendo imposible la medición. Una divergencia inferior a 1 mrad puede ser suficiente para trabajar a dicha distancia. 7.2. Alimentación El sistema requiere de dos fuentes de alimentación, una analógica y otra digital. Se desea separar estas dos fuentes de alimentación con el objetivo de evitar ruido en las señales analógicas causado por las conmutaciones digitales. Para esto, se decide usar un regulador de voltaje de 3,3 V (Referencia MCP1825S) que suministra corriente suficiente para energizar los componentes electrónicos del circuito y que garantiza un voltaje de alimentación estable. La salida del regulador de voltaje es la fuente de alimentación digital, luego se filtra y se utiliza como fuente de voltaje analógica. Véase Anexo 1. 19 7.3. Filtro anti-aliasing Después de una serie de pruebas, fue necesario incluir un filtro anti-aliasing (Figura 16) antes de proceder a digitalizar la información ya que se presentaba ruido de alta frecuencia. Además, este filtro pasa bajos permite suavizar la señal y la transición entre pixeles, lo cual favorece el procesamiento. Para esta tarea se diseñó un filtro Butterworth de segundo orden con frecuencia de corte de 300 kHz aproximadamente. Sin embargo, después de poner en funcionamiento dicha solución fue necesario disminuir la frecuencia de corte a 100 kHz ya que la señal todavía presentaba picos de alta frecuencia y lo que se pretende es suavizarla lo suficiente para obtener el perfil de la señal. MCP601 Figura 16. Filtro anti-aliasing Figura 17. Resultado filtro anti-aliasing El resultado final luego de la implementación del filtro se puede observar en las siguientes capturas del osciloscopio (Figura 17 y Figura 18). En donde la señal de color naranja corresponde a la señal luego de pasar por el filtro. 20 Figura 18. Resultado filtro anti-aliasing aumentado 7.4. Temporización 7.4.1. Reloj del sensor Para lograr el sincronismo y correcto funcionamiento del sistema, fue necesario generar una serie de señales desde el procesador. La primera de estas señales es el reloj del sensor, el cual se definió inicialmente a un valor de 1 MHz, sin embargo, se alcanzaba la saturación de los fotodiodos en condiciones de poca luz. Para solucionar este problema se propuso incrementar esta frecuencia, pero esto obligaba a que la velocidad de conversión fuera superior a la máxima capacidad del convertidor, además a una tasa de conversión de 1 Msps (Megasamples per second) se obtiene demasiada información que finalmente no podrá ser leída por el usuario y conlleva a un aumento en el consumo por parte del procesador. Figura 19. Reloj Variable del Sensor 21 Dadas las condiciones mencionadas anteriormente, se decidió implementar un reloj variable, es decir, un reloj de 8 MHz para capturar la luz incidente, seguido de un reloj de 300 kHz para procesar los datos a una menor velocidad (Figura 19). Esta solución permite trabajar el sensor a su velocidad máxima, logrando que el tiempo de integración sea el menor posible y así no saturar los fotodiodos. Así mismo, con el reloj de 300 kHz, se realiza la digitalización de los datos obtenidos en el ciclo anterior de 8 MHz. Véase Anexo 3. 7.4.2. Tiempo de integración Como se mencionó anteriormente, el tiempo de integración es un valor determinante que depende tanto del reloj como de la señal SI de entrada al sensor, por esta razón se decide generar esta señal teniendo en cuenta el tiempo mínimo para la descarga de los pixeles (20 µs). De este modo, se produce la señal SI cada 1450 pulsos de reloj, sabiendo que el ciclo de 8 MHz es el que contiene la información deseada para digitalizar (Figura 20). Véase Anexo 3. Estos tiempos están dados por la siguiente ecuación. ( ) 1450 pulsos pulsopulsos 8 MHz Figura 20. Generación Señal SI 7.5. ADC Dado que el reloj decide hacerse variable, no tiene sentido que el convertidor esté permanentemente en funcionamiento, por esta razón se crea un proceso de encendido y apagado, 22 el cual corresponde a los ciclos que contienen la información de interés. En otras palabras, el ADC sólo se enciende durante 1450 periodos del reloj de 300 kHz para digitalizar la información capturada en el ciclo exactamente anterior que corresponde al periodo de integración. Para realizar la conversión en los tiempos adecuados, este periférico se sincroniza de manera externa con los temporizadores empleados para generar el reloj del sensor. Figura 21. Bit de Conversión Como se puede observar en la Figura 21, cuando el reloj hace la transición de 8 MHz a 300 kHz (señal roja), se inicia el periodo de digitalización, donde se realiza una conversión cada 3,33 µs. Esto se puede observar en la señal de color verde, la cual genera un pulso de reloj cada vez que se atiende una interrupción por parte del ADC. En esta misma interrupción también se almacena la información correspondiente a cada pixel. Véase Anexo 3. 7.6. Procesamiento Una vez los datos son digitalizados, es necesario procesarlos para poder entregar el valor de la medida. La primera opción para llegar al dato deseado consistía en realizar un algoritmo de detección de pico y centro de masa, sin embargo, fue necesario mejorar esta opción después de implementarla, ya que la respuesta era bastante inestable. Para solucionar el problema de la estabilidad del dato a la salida, se decide hacer un promedio, el cual consiste en acumular en el vector de salida 30 muestras y después de promediar aplicar el algoritmo. Sin embargo, todavía la estabilidad del sistema no era la deseada pues la señal a la entrada del ADC era muy ruidosa. Finalmente, para terminar de acondicionar la señal y garantizar una mayor estabilidad a la salida, se implementó un filtro anti-aliasing a la entrada del convertidor, entregando así una señal suavizada y garantizando una buena resolución. Sin embargo, se deseaba darle un poco más de robustez a la medida implementando un algoritmo de correlación pero decidió no realizarse pues 23 la resolución de la medida disminuía, ya que para poder realizar este procesamiento era necesario tomar la mitad de los datos (un pixel de por medio). Véase Anexo 3. 7.7. Comunicaciones En cuanto a la sección de comunicaciones, se decide usar dos de los periféricos incluidos en el procesador seleccionado (UART). Véase Anexo 3. El primero de estos se implementa para que trabaje por medio del protocolo de transmisión y recepción RS-232, haciendo uso de un transceptor de referencia LTC2802, el cual incluye un convertidor DC-DC que genera los niveles lógicos de la interfaz. En la Figura 22 se puede observar la configuración escogida. Figura 22. Configuración Transceptor RS-232 Por otro lado, se usa la UART2 para realizar comunicaciones por medio de la interfaz RS-485. De este modo, se cumple con uno de los objetivos propuestos y además permite establecer conexión a distancias de hasta 1200 m. Así mismo, se usa un transceptor de la empresa Intersil (ISL83070), el cual se implementa como se puede ver en la Figura 23. Véase Anexo 1. Figura 23. Configuración Transceptor RS-485 24 8. PROTOCOLO DE PRUEBAS Este capítulo contiene todos los resultados de las pruebas realizadas al instrumento, desde pruebas básicas de funcionamiento hasta pruebas de desplazamiento rigurosas para determinar las especificaciones finales del sistema. 8.1. Pruebas básicas de funcionamiento Antes de empezar a realizar mediciones, es necesario hacer pruebas de funcionamiento básicas sobre el sensor con el fin de determinar valores prácticos de ciertas características que pueden producir cambios en los cálculos realizados previamente. Estos valores a medir se muestran en la siguiente tabla. Tabla 3. Características eléctricas básicas del sensor. Parámetro Vdrk Vout Vsat Condiciones de prueba Oscuridad Luz día Abundante luz Valor Mínimo 0 3 3,2 Valor Típico 0 3,2 3,2 Valor Máximo 0,2 3,3 3,3 Unidades V V V Durante estas pruebas se vio la necesidad de realizar un montaje mecánico que oscureciera el sensor, similar a un túnel, debido a que cuando se somete a condiciones de luz día el voltaje de salida es cercano al de saturación, dejando un rango de acción muy pequeño. 8.2. Pruebas de adquisición de datos Para comprobar que el sincronismo controlado por el microprocesador opera de manera adecuada, es necesario realizar pruebas de funcionamiento en donde se garantice que se están recibiendo datos del sensor y almacenando correctamente. Se va a utilizar la herramienta de depuración de MICROCHIP ICD3 (Figura 24) para verificar las conversiones y almacenamiento de los datos capturados. Figura 24. Herramienta de depuración ICD3. [11] Los resultados de los sincronismos, almacenamiento y procesamiento de datos se pueden observar en la sección 9 de este documento, el cual corresponde a los desarrollos y tiene todas las capturas 25 que se hicieron en el osciloscopio para mostrar el comportamiento de las señales tanto del sensor como del procesador. 8.3. Pruebas de desempeño para determinación del algoritmo Se realizaron pruebas con los tres algoritmos propuestos para poder determinar cuál se ajusta mejor a las necesidades y a las condiciones del sistema. Para estas pruebas se tomaron datos de los perfiles obtenidos y se procesaron en el computador para luego implementar el algoritmo más favorable en el procesador. Los datos obtenidos se capturaron realizando un programa que enviaba la información correspondiente a cada pixel por medio de la interfaz serial del instrumento. Véase Anexo 5. Cabe aclarar que se hizo un promedio de 30 muestras para garantizar mayor estabilidad de los datos, además que funciona como filtro para cambios abruptos de alta frecuencia. Las pruebas se desarrollaron con tres diferentes tipos de láser para poder evaluar el comportamiento de los algoritmos propuestos ante diferentes fuentes de excitación. Los algoritmos de centro de masa y detección de pico se realizaron en Excel, mientras que el algoritmo de correlación se realizó mediante la función xcorr de MATLAB. Véase Anexo 6. En las Figuras 25, 26 y 27 se ve el perfil de los diferentes láseres utilizados, las gráficas representan la respuesta de los 1280 pixeles cuando se está apuntado con cada fuente de luz. Los valores de los ejes se omiten intencionalmente ya que la intención es mostrar únicamente el perfil del láser sin importar la intensidad o frecuencia de operación del sensor. 8.3.1. Pruebas algoritmos con el láser de nivel de línea El perfil que se observa a continuación corresponde al láser de nivel de línea ubicado a una distancia de 1 m y apuntando de frente al sensor. La potencia de este láser es inferior a 1 mW. Figura 25. Perfil del láser de nivel de línea. Usando una fuente láser con las características que se ven en la Figura 25 se realiza un desplazamiento aleatorio (en este caso 590 µm) y se calcula el valor del desplazamiento con los tres diferentes algoritmos 8 veces. 26 Tabla 4. Resultados de los algoritmos con láser de nivel de línea. 570,6 Desplazamiento Detección de Pico (µm) 570,6 570,6 570,6 570,6 570,6 570,6 570,6 507,2 Desplazamiento Correlación Cruzada (µm) 513,5 570,6 507,2 570,6 570,6 513,5 570,6 570,6 Desplazamiento Centro de Masa Sin Ruido (µm) 633,5 570,6 570,6 443,6 570,6 570,6 570,6 Se aclara que para el algoritmo de centro de masa es necesario eliminar el piso de ruido, ya que esta señal no es uniforme y por lo tanto el centro de masa de la señal varía de manera impredecible, lo cual daña la medida. 8.3.2. Pruebas algoritmos con el apuntador láser El perfil que se muestra en la Figura 26 corresponde al apuntador ubicado a 15 m y de frente al sensor, donde no satura los fotodiodos. Su potencia de salida es superior a 1 mW. Figura 26. Perfil del apuntador láser. Con este láser se repite el mismo procedimiento que en el numeral 8.3.1, pero esta vez se realiza un desplazamiento aleatorio de 1020 µm. Los resultados de este procedimiento se encuentran consignados en la siguiente tabla. 27 Tabla 5. Resultados de los algoritmos con el apuntador láser. Desplazamiento Detección de Pico (µm) 1206,5 1206,5 1206,5 1206,5 1206,5 1270 1270 1270 Desplazamiento Correlación Cruzada (µm) 1270 1270 1270 1270 1270 1270 1270 1270 Desplazamiento Centro de Masa Sin Ruido (µm) 1189,2 1189,2 1184,4 1189,2 1189,2 1189,2 1184,4 1184,4 8.3.3. Pruebas algoritmos con el láser de HeNe Newport El siguiente es el perfil del láser HeNe Newport ubicado a 17 m, de frente y sin saturar los fotodiodos. Este láser tiene una potencia de 1.5 mW. Figura 27. Perfil del láser HeNe Newport. Con una fuente láser de las características que se observan en la Figura 27 se realiza el mismo procedimiento que en los dos numerales anteriores con un desplazamiento de 770 µm. Se muestran los datos en la tabla a continuación. 28 Tabla 6. Resultados de los algoritmos con el láser HeNe de Newport. 317,5 Desplazamiento Detección de Pico (µm) 1778 1778 1778 63,5 63,5 1778 1778 507,2 Desplazamiento Correlación Cruzada (µm) 513,5 570,6 507,2 570,6 570,6 513,5 570,6 663,2 Desplazamiento Centro de Masa Sin Ruido (µm) 663,2 663,2 716,3 815,7 815,7 716,3 815,7 8.4. Pruebas de determinación de especificaciones finales Para las pruebas se escoge un montaje mecánico firme donde se ubica el sistema de medición (Figura 28) y se acopla un indicador de carátula marca Starrett con una resolución de 0,01 mm, el cual determina el desplazamiento con precisión. Este proceso de desplazamiento aleatorio es repetido 40 veces y es comparado posteriormente con la información transmitida al computador por medio de la interfaz RS485. A continuación se encuentran las gráficas que muestran el comportamiento de esta prueba para cada uno de los algoritmos. Los datos están consignados en el Anexo 6. Figura 28. Montaje mecánico para pruebas. 29 8.4.1. Láser nivel de línea Desplazamiento (µm) Se usa un láser de nivel de línea en primer lugar, el cual emite un haz en forma de cruz con una potencia menor a 1 mW. Este elemento se ubica a 1 m de distancia, garantizando que no satura los fotodiodos del sensor. Los resultados obtenidos tanto para el algoritmo de detección de pico como para el centro de masa se muestran a continuación. 1200 1000 800 600 400 200 0 Indicador de Carátula RS485 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Desplazamiento (µm) Figura 29. Valores absolutos usando detección de pico con láser de nivel de línea. 2000 1500 1000 Indicador de Carátula RS485 500 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 30. Valores absolutos usando centro de masa con láser de nivel de línea. 8.4.2. Apuntador láser Para la segunda prueba se usa el mismo montaje ya establecido y se cambia de láser por un apuntador Genius, el cual emite un punto con una potencia mayor a 1 mW. El láser se ubica a una distancia de aproximadamente 4 m y la señal que se obtiene satura los pixeles. Los resultados de la prueba para el algoritmo de detección de pico y el del centro de masa se encuentran en las gráficas de más abajo. 30 Desplazamiento (µm) 2500 2000 1500 Indicador de Carátula RS485 1000 500 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Desplazamiento (µm) Figura 31. Valores absolutos usando detección de pico con apuntador láser. 2500 2000 1500 Indicador de Carátula RS485 1000 500 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 32. Valores absolutos usando centro de masa con apuntador láser. 8.4.3. Láser HeNe Newport Desplazamiento (µm) Por último, se realiza la misma prueba con un láser de Helio-Neón del fabricante Newport, el cual emite una luz con una longitud de onda de 633 nm, con una potencia de 1,5 mW. Este láser es ubicado aproximadamente a 17 m para no saturar los fotodiodos. La prueba se realiza tanto con el algoritmo de centro de masa y el de centro de masa. Los resultados de la prueba se ven a continuación 12000 10000 8000 6000 4000 2000 0 Indicador de Carátula RS485 1 2 3 4 5 6 Muestras 7 8 9 10 Figura 33. Valores absolutos usando detección de pico con láser Newport 31 Desplazamiento (µm) 2500 2000 1500 Indicador de Carátula RS485 1000 500 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 34. Valores absolutos usando centro de masa con láser Newport 9. ANÁLISIS DE RESULTADOS 9.1. Análisis de algoritmos Para las pruebas realizadas en el numeral 8.3 se hizo un análisis de cada algoritmo con las diferentes fuentes láser para ver cómo era el comportamiento. En la Tabla 7 se puede ver que usando el láser de nivel de línea desde cerca, los tres algoritmos tienen un comportamiento muy bueno pues no se alejan mucho del valor deseado (590 µm). Sin embargo, se puede ver en los datos obtenidos que la estabilidad de la medición con el algoritmo de detección de pico era muy buena y que los otros dos métodos presentan más variaciones en el dato. Tabla 7. Resultados del láser de nivel de línea Valor Promedio (µm) Detección de Pico 570,6 Correlación Cruzada 540,5 Centro de Masa 562,6 Cuando se hizo el cambio para usar el apuntador láser a una distancia de 14 m, el algoritmo de centro de masa fue el que se destacó por sus resultados, pues en promedio se acercó más al valor deseado de 1020 µm, como se puede ver en la Tabla 8. Además de esto, los datos obtenidos no tuvieron una variación muy grande. Tabla 8. Resultados apuntador láser Valor Promedio (µm) Detección de Pico 1230,3 Correlación Cruzada 1270,0 Centro de Masa 1187,4 32 Por último, se usó un tercer láser a una distancia de 17 m, el cual incide con menos potencia en el sistema. Es en esta prueba donde se observa que el algoritmo que presenta un mejor desempeño es el del centro de masa. Tabla 9. Resultados del láser HeNe de Newport Valor Promedio (µm) Detección de Pico 1166,8 Correlación Cruzada 540,5 Centro de Masa 733,7 Ya con la información de comportamiento de los algoritmos se procede a implementar los mismos, sin embargo, el algoritmo de correlación, a pesar de que tiene un buen comportamiento y es bastante robusto, decide no implementarse en el micro controlador, pues la memoria disponible no es suficiente ya que es necesario almacenar los 1280 valores para compararlos con los 1280 que llegan y además tener un tercer vector con 2561 posiciones donde almacenar el producto de la correlación Si se decidiera implementar este algoritmo en la aplicación sería necesario disponer de un 25% más de memoria de la que tiene el procesador escogido. Por esta razón se decide implementar los otros dos algoritmos y realizarles pruebas más exhaustivas para así determinar finalmente cuál se va a usar y garantizar cierto comportamiento. 9.2. Análisis de pruebas de especificaciones Para determinar las especificaciones del instrumento se decidió implementar en el micro controlador tanto el algoritmo de detección de pico como el de centro de masa para hacerles una serie de pruebas exhaustivas como se ve en el numeral 8.4. Para el primer láser se puede ver que el algoritmo de detección de pico funciona bastante bien pues a pesar de que hay dos medidas que se encuentran lejanas al valor teórico y al error medio (Figura 35), el promedio de error de la medición es 54,9 µm, valor que corresponde a menos de un pixel, el cual según el fabricante mide 63,5 µm. Tabla 10. Valores de referencia del desplazamiento de detección de pico con láser de nivel de línea. DESPLAZAMIENTO (µm) Diferencia Promedio Diferencia Máxima Diferencia Mínima 54,87 430 0 33 Desplazamiento (µm) 500 400 300 Diferencia 200 Diferencia Promedio 100 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 35. Variación del desplazamiento medido usando detección de pico y láser de nivel de línea. En cuanto al algoritmo del centro de masa también se puede ver que tiene una respuesta muy favorable, ya que se puede ver en la Figura 36 que hay ciertos valores en los que se aleja del error medio, sin embargo el error máximo no supera los 220 µm (aproximadamente 3 pixeles). Además de esto, la diferencia promedio con el valor medido del desplazamiento es de 54, 1 µm, valor inferior a un pixel del sensor. Tabla 11. Valores de referencia del desplazamiento de centro de masa con láser de nivel de línea. DESPLAZAMIENTO (µm) Diferencia Promedio Diferencia Máxima Diferencia Mínima 54,10 220 0 Desplazamiento (µm) 250 200 150 Diferencia 100 Diferencia Promedio 50 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 36. Variación del desplazamiento medido usando centro de masa y láser de nivel de línea. 34 Cuando se cambió la fuente de excitación por el apuntador láser, la tendencia del algoritmo de detección de pico fue buena, tal como lo muestra la Figura 37 pues a pesar de que hay varios resultados que se alejan del valor de la medida, la máxima diferencia no superó los 80 µm. Así mismo, el promedio del error es de 31,54 µm, valor que corresponde prácticamente a la mitad de un pixel. Tabla 12. Valores de referencia del desplazamiento de detección de pico con el apuntador láser. DESPLAZAMIENTO (µm) Diferencia Promedio Diferencia Máxima Diferencia Mínima 31,54 80 0 Desplazamiento (µm) 100 80 60 Diferencia 40 Diferencia Promedio 20 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 37. Variación del desplazamiento medido usando detección de pico y apuntador láser. En cuanto al algoritmo de centro de masa, se puede ver que con el apuntador láser tiene un comportamiento similar a la detección de pico pues en la Figura 38 y en la Tabla 13 se puede ver que el error máximo y el error promedio son similares. Tabla 13. Valores de referencia del desplazamiento de centro de masa con el apuntador láser. DESPLAZAMIENTO (µm) Diferencia Promedio Diferencia Máxima Diferencia Mínima 34,1025641 100 0 35 Desplazamiento (µm) 120 100 80 60 Diferencia 40 Diferencia Promedio 20 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 38. Variación del desplazamiento medido usando centro de masa y apuntador láser. En las pruebas para el último láser, hubo una situación particular. El algoritmo de detección de pico no percibía cambios inferiores a 1 mm, razón por la cual se tomaron menos datos pues con esta prueba se comprobó que no era el más apto para la aplicación. De este modo, se puede ver en la Figura 39 la tendencia de las mediciones, las cuales ponen en evidencia el problema que presenta el algoritmo. Tabla 14. Valores de referencia del desplazamiento de detección de pico con el láser Newport. DESPLAZAMIENTO (µm) Diferencia Promedio Diferencia Máxima Diferencia Mínima 1184 2130 50 Desplazamiento (µm) 2500 2000 1500 Diferencia 1000 Diferencia Promedio 500 0 1 2 3 4 5 6 7 8 9 10 Muestras Figura 39. Variación del desplazamiento medido usando detección de pico y láser Newport. 36 Por último, se hizo la misma prueba usando el algoritmo de centro de masa, que a pesar de tener variaciones al momento de entregar el dato de aproximadamente 200 µm, puede percibir cambios de posición muy pequeños con un error promedio de 99,4 µm (un poco menos de 2 pixeles). Tabla 15. Valores de referencia del desplazamiento de centro de masa con el láser Newport. DESPLAZAMIENTO (µm) Diferencia Promedio Diferencia Máxima Diferencia Mínima 99,4871795 320 0 Desplazamiento (µm) 120 100 80 60 Diferencia 40 Diferencia Promedio 20 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Muestras Figura 40. Variación del desplazamiento medido usando centro de masa y láser Newport. El análisis de estas pruebas permitió tomar la decisión de cuál era el algoritmo adecuado para la aplicación pues cuando el algoritmo de detección de pico dejó de responder, la propuesta del centro de masa funcionó muy bien y permitió extraer la información necesaria para determinar la resolución del sistema. 37 10. ESPECIFICACIONES FINALES 10.1. Diagrama en bloques final En la Figura 41 se puede observar el diagrama de bloques final del sistema después de que se implementó, se aprobó y se definió como definitivo. Alimentación dsPIC30F6010 A Láser Temporización Procesamiento ADC Comunicaciones Filtro anti-aliasing Transceptores RS232 y RS-485 Figura 41. Diagrama en bloques final. 10.2. Circuito impreso funcional y esquemático En la siguiente figura se muestra el montaje final del circuito impreso. Figura 42. Montaje final circuito impreso 38 Figura 43. Esquemático 39 10.3. Especificaciones finales Tabla 16. Especificaciones técnicas Especificaciones Parámetro Valor Unidad µm µm datos/s Resolución 190,5 Error 63,5 Tasa de transferencia 10 Especificaciones de ambiente semiconductores (fabricante) Parámetro Valor Unidad °C Temperatura de trabajo 0~60 °C Temperatura de almacenamiento -25~85 Especificaciones mecánicas Parámetro Valor Unidad cm Dimensiones 10x3x15 g Peso 207 Especificaciones eléctricas Parámetro Valor Unidad V Voltaje mínimo de alimentación 3,7 V Voltaje máximo de alimentación 6 mA Consumo promedio 150 40 11. CONCLUSIONES Se diseñó hardware pequeño, confiable, robusto y optimizado para una aplicación de posicionamiento, enmarcada en medición de pruebas de carga en puentes. El instrumento cumplió con los objetivos propuestos, realiza mediciones con resolución aproximada de 200 µm y transmite datos en tiempo real a un computador por la interfaz RS485 a distancias de hasta 1200 m. Se comprueba la viabilidad del método y se concluye que es un instrumento confiable para realizar mediciones de deflexión, dada la resolución alcanzada y la estabilidad en el tiempo. Por otro lado, un aspecto determinante en la solución planteada es el tipo de láser que se utiliza, pues los algoritmos responden diferente dependiendo del láser, el ángulo de incidencia y la distancia a la que se encuentre. Adicionalmente, se recomienda tener un láser con un perfil gaussiano, dispersión inferior a 1 mrad y potencia superior a 1,5 mW, ya que por las pruebas realizadas, este tipo de láser no presenta diferencias cuando se apunta con algún grado de inclinación hacía el sensor. Durante las pruebas realizadas, existió una constante dificultad para apuntar con precisión el láser a largas distancias, problema que fue resuelto con un trípode y una mira de nivel óptico. Adicionalmente, es complicado encontrar la manera de realizar desplazamientos del orden de micrómetros para evaluar el desempeño del instrumento y poder comparar los resultados con un instrumento de mayor resolución. Esto requirió de un montaje mecánico especial, que a pesar de ser una solución sigue siendo propenso a disturbios externos. En cuanto a la resolución del instrumento, puede llegar a ser no deseable considerando que la vibración natural de este tipo de estructuras puede ser de este orden de magnitud o incluso mayor. Cabe aclarar que no se realizaron pruebas de campo en puentes, pruebas que se podrían realizar en un futuro para evaluar el desempeño del instrumento en condiciones de humedad, temperaturas altas y bajas, polvo, entre otras. Pensando en mejoras del instrumento, algunos aspectos podrían optimizarse, como por ejemplo la comunicación inalámbrica, el consumo de corriente puede mejorarse para utilizarse con baterías, ajuste de parámetros del instrumento, como tiempo de integración, tasa de transferencia o ajuste del cero absoluto para realizar medidas relativas, y también desarrollo de una interfaz gráfica o panel de visualización que suprima la necesidad de un computador. 41 12. COSTOS Y FUENTES DE FINANCIACIÓN En la siguiente tabla se muestra el costo aproximado para desarrollar el proyecto. Se aclara que la fuente de financiación es propia. Tabla 17. Costos del proyecto Recurso Alquiler de equipo (1) Computador Osciloscopio Fuente de voltaje Multímetro digital Estación de soldadura Herramienta de depuración Cantidad Costo Unitario Costo Total 1 1 1 1 1 1 $ $ $ $ $ $ 320.000 400.000 120.000 80.000 120.000 50.000 Sub total $ $ $ $ $ $ $ 320.000 400.000 120.000 80.000 120.000 50.000 1.090.000 1 1 1 1 2 $ $ $ $ $ 70.000 200.000 2.000 7.000 6.000 $ $ $ $ $ 70.000 200.000 2.000 7.000 12.000 1 $ $ 30.000 $ 80.000 $ Sub total $ 30.000 80.000 401.000 Software (3) MPLAB X IDE (Freeware) Eagle CADsoft Free Edition 1 1 $ $ $ $ Sub total $ Recursos humanos (4) Horas ingeniero asesor Horas de trabajo 40 360 $ $ 80.000 $ 35.000 $ Sub total $ Total $ Insumos y materiales (2) Sensor TSL1410R Módulo Láser @ 640 nm Memoria SPI Microprocesador Drivers RS-232 y RS-485 Componentes electrónicos varios Circuito impreso 1 3.200.000 12.600.000 15.800.000 17.291.000 (1) Costo asociado al alquiler de equipos proporcionados por el laboratorio de electrónica de la Pontificia Universidad Javeriana. (2) Costo de los circuitos integrados y componentes electrónicos requeridos para el montaje del hardware del sistema. (3) Software utilizado para el diseño del circuito impreso del hardware (Eagle CADsoft) y programación del microprocesador (MPLAB X IDE). (4) Valor estimado de las horas dedicadas para el desarrollo del proyecto, se incluyen las horas de asesoría brindadas por el director del trabajo de grado y las horas de trabajo de sus desarrolladores. 42 13. BIBLIOGRAFÍA Y FUENTES DE INFORMACIÓN [1] OSI Optoelectronics. “Photodiode Characteristics and Applications”. [En Línea] Disponible: http://www.osioptoelectronics.com/application-notes/AN-Photodiode-Parameters-Characteristics.pdf. Consultado en septiembre 2013 [2] TAOS. “TSL1410R: 1280x1 Linear Sensor Array with Hold Datasheet”. [En Línea] Disponible: www.taosinc.com/getfile.aspx?type=press&file=tsl1410r-e29.pdf. Consultado en agosto 2013 [3] HAMAMTSU. “Photodiode Technical Information”. [En Línea] Disponible: http://educypedia.karadimov.info/library/photodiode_technical_information.pdf. Consultado en septiembre 2013 [4] Attanyake U., Tag P., Servi A., Aktan H. “Non-Contact Bridge Deflection Measurement: Application of Laser Technology”. Western Michigan University. Conferencia ICSECM 2011, Sri Lanka [5] Kuras P., Owerko T., Ortyl L., Kocierz R., Kohut P., Holak K., Krupiski K. “Comparison of Methods for Measuring Deflection and Vibration of Brigdes”. Department of Engineering Surveying and Civil Engineering, AGH University of Science and Technology. [6] Facultad de Ingeniería Universidad de La Plata. “Medición de Deflexiones Viga de Benkelman”. [En Línea] Disponible: http://www.ing.unlp.edu.ar/constr/c2/apuntes/Caminos%20II%20%20Medicion%20de%20deflexione s%20Viga%20Benkelman.pdf. Consultado en enero 2014 [7] Ángel María Sánchez Pérez. “Fundamentos de metrología” Sección de Publicaciones de la Escuela Técnica Superior de Ingenieros Industriales, Universidad Politécnica de Madrid. [8] Teodorescu Max. “How to Choose a Microcontroller?” Hearst Electronic Products. [En Línea] Disponible: http://www.electronicproducts.com/Digital_ICs/Microprocessors_Microcontrollers_DSPs/How_to_C hoose_a_Microcontroller.aspx. Consultado en enero 2014 [9] Microchip Technology Inc. “dsPIC30F Family Reference Manual” [En Línea] Disponible: http://ww1.microchip.com/downloads/en/DeviceDoc/70046D.pdf. Consultado en febrero 2014 [10] Chu-Xiong Ding; Jing Bai, "Peak position estimation algorithms for cross-correlation function in elastography" Engineering in Medicine and Biology Society, 1998. Proceedings of the 20th Annual International Conference of the IEEE. [11] Microchip Technology Inc. “MPLAB ICD 3 In-Circuit Debugger” [En Línea] Disponible: http://www.microchip.com/Developmenttools/ProductDetails.aspx?PartNO=DV164035. Consultado en febrero 2014 ANEXOS Anexo 1: Esquemático. Anexo 2: PCB. Anexo 3: Código fuente algoritmos centro de masa y detección de pico. Anexo 4: Código fuente captura de datos y gráficas en MATLAB. Anexo 5: Código fuente captura de datos de perfil del láser. Anexo 6: Evaluación algoritmos Excel y estabilidad de los perfiles. 43