Mejoras en el proceso de transporte de equipos médicos

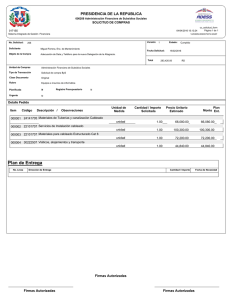

Anuncio