Desarrollo de patrones en el campo de las microfuerzas

Anuncio

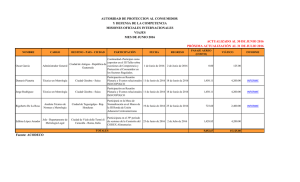

CENTRO ESPAÑOL DE METROLOGÍA MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO ÁREA DE MASA INFORME FINAL DEL PROYECTO DE I+D+i “Desarrollo de patrones en el campo de las microfuerzas” Javier de la Serna López Octubre de 2014 1.- Introducción El presente informe corresponde a la descripción y evaluación de los resultados del proyecto “Desarrollo de patrones en el campo de las microfuerzas” desde mediados de noviembre del 2010 a finales de octubre de 2014, lo que corresponde al periodo de casi cuatro años que abarcaba todo el proyecto. 2.- Descripción del trabajo realizado y resultados obtenidos Tras cuatro años de intenso trabajo se ha conseguido desarrollar una máquina de fuerza que trabaje en carga directa a lo largo de un rango de trabajo entre 100 N y 0,1 N. Actualmente está en proceso de montaje y ajuste, convirtiéndose para cuando se termine en una de las pocas máquinas de carga directa del mundo capaz de medir por debajo del Newton. Antes de llegar al montado y ajuste de la máquina fue necesario realizar un estudio previo del arte para conocer 2 en que punto se encontraban los trabajos sobre cargas bajas y valorar cuál debería ser nuestro objetivo y hasta donde podríamos llegar. Teniendo en cuenta esto se pasó a seguir una línea de funcionamiento e intentar plasmarla en forma de máquina. Con un diseño claro lo siguiente fue descomponer el modelo en piezas y realizar los planos. Con los planos y sabiendo los componentes necesarios para el funcionamiento y automatización de la máquina se inició el montaje de ésta. El trabajo completo de los cuatro últimos años se puede agrupar en las siguientes cuatro líneas: • Estudio del estado del arte en el campo de las microfuerzas. • Estudio, diseño de la máquina de carga directa y evaluación de los factores de influencia e incertidumbres. • Desarrollo y cálculo de resistencia de las piezas que compondrán la máquina de carga directa. • Construcción y montaje de la máquina de carga directa. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 2.1.- Tareas previstas A continuación se muestran las tareas recogidas en el cronograma del proyecto para todo el periodo. Sólo se ha llegado hasta la actividad 4 del mismo, focalizándose la actividad en la parte de la máquina de carga directa. Debido a algunos cambios en la estrategia de funcionamiento de la máquina, y algunas correcciones en el presupuesto del proyecto, fueron necesarios ligeros cambios dentro del diseño de la máquina. Con estos cambios nos vimos obligados a repetir varias veces alguna de las tareas previstas a lo largo del proyecto. En cualquier caso, estas revisiones sirvieron para mejorar los diseños y el funcionamiento de la futura máquina. Actividad 1: Estudio del estado del arte en el campo de las microfuerzas. Tarea 1.1 Buscar bibliografía referente a las máquinas existentes, así como también investigar lo que se ha instalado en el resto de los laboratorios nacionales. Tarea 1.2 Realizar un informe sobre el estado del arte en dicho campo. Tarea 1.3 Realizar un estudio previo de las máquinas a desarrollar y sus factores de influencia respectivos. 3 Actividad 2: Estudio, diseño de la máquina de carga directa y evaluación de factores de influencia e incertidumbres. Tarea 2.1 Realizar el diseño de la máquina. Tarea 2.2 Evaluar los factores de influencia e incertidumbre que tendrá la máquina. Actividad 3: Desarrollo y cálculo de resistencia de las piezas que compondrán la máquina de carga directa. Tarea 3.1 Hacer un cálculo por elementos finitos de las piezas más importantes de la máquina, así como determinar qué material se utilizará para su fabricación. Tarea 3.2 Elaborar los planos de cada una de las piezas de las máquinas con medidas y tolerancias. Tarea 3.3 Determinar qué componentes mecánicos, eléctricos y neumáticos hay que comprar. Tarea 3.4 Evaluación de las necesidades informáticas (toma de datos y software). Tarea 3.5 Petición y evaluación de ofertas de proveedores. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Actividad 4: Construcción y montaje de la máquina de carga directa. Tarea 4.1 Seleccionar el taller que fabricará las piezas. Tarea 4.2 Hacer un seguimiento y control de calidad de las piezas fabricadas por el taller. Tarea 4.3 Montaje de la máquina. Actividad 5: Puesta en funcionamiento y caracterización de la máquina de carga directa. Tarea 5.1 Elaboración del software de control de la máquina. Tarea 5.2 Realizar ensayos en todo el rango de la máquina así como solapar dicho rango con la máquina de 1 kN instalada en nuestro laboratorio y evaluar las incertidumbres asociadas a dichas medidas. Actividad 6: Comparación bilateral y publicación de resultados para la máquina de carga directa. Tarea 6.1 Planificar una comparación bilateral con algún laboratorio nacional puntero, en el cual se evalúe 4 todo el rango de la máquina. Tarea 6.2 Publicar los resultados de dicha comparación en los ámbitos nacionales e internacionales. Actividad 7: Estudio, diseño de la máquina de compensación electromagnética y evaluación de factores de influencia e incertidumbres. Tarea 7.1 Realizar el diseño de la máquina. Tarea 7.2 Evaluar los factores de influencia e incertidumbre que tendrá la máquina. Actividad 8: Desarrollo de las partes que compondrán la máquina de compensación electromagnética. Tarea 8.1 Determinar que componentes hay que comprar y elaborar sus planos. Tarea 8.2 Evaluación de las necesidades informáticas. Tarea 8.3 Petición y evaluación de ofertas de proveedores. Actividad 9: Construcción y montaje de la máquina de compensación electromagnética. Tarea 9.1 Hacer un seguimiento y control de calidad de los componentes. Tarea 9.2 Montaje de la máquina. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Actividad 10: Puesta en funcionamiento y caracterización de la máquina de compensación electromagnética. Tarea 10.1 Elaboración del software de control de la máquina. Tarea 10.2 Realizar ensayos en todo el rango de la máquina así como solapar dicho rango con la máquina de carga directa realizada anteriormente y evaluar las incertidumbres asociadas a dichas medidas. Actividad 11: Comparación bilateral y publicación de resultados de la máquina de compensación electromagnética. Tarea 11.1 Planificar una comparación bilateral con algún laboratorio nacional puntero en el cuál se evalúe todo el rango de la máquina. Tarea 11.2 Publicar los resultados de dicha comparación en los ámbitos nacionales e internacionales. 2.2.- Descripción del trabajo realizado 5 A continuación se analiza el estado de ejecución de las tareas anteriormente citadas. Durante este largo periodo de cuatro años nos hemos enfrentado al planteamiento de un diseño para una máquina de fuerza de carga directa que cubriese un amplio rango de trabajo, este rango incluía un tramo entre 1 N y 0,1 N, que actualmente ningún laboratorio dispone en carga directa, lo que nos lleva a un camino pantanoso y sin ninguna línea de trabajo a seguir y, por lo tanto, exigía el máximo cuidado en su desarrollo. Tras diferentes planteamientos, finalmente la opción más viable y conservadora era la de buscar un modelo clásico basado en las máquinas de fuerza de las que dispone el Centro Español de Metrología (C.E.M.). El modelo propuesto contaba con algunas dificultades de diseño que necesitaban ser resueltas. Para ello las simulaciones en los diferentes programas de cálculo por elementos finitos que se utilizaron, fueron determinantes para valorar y corregir los supuestos problemas. Una vez el diseño estaba claro se plasmó toda la máquina en planos de piezas y en componentes comerciales que cubriesen la parte de automatización y control de toda la máquina. Actividad 1: Estudio del estado del arte en el campo de las microfuerzas. Tarea 1.1 Buscar bibliografía referente a las máquinas existentes, así como también investigar lo que se ha instalado en el resto de los laboratorios nacionales. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA La búsqueda de numerosa bibliografía ocupó gran parte del tiempo de esta actividad, consiguiendo información de los antiguos informes de congresos de IMEKO, proyectos en desarrollo o ya terminados en centros internacionales como el PTB (Alemania), NIST (Estados Unidos), NPL (Reino Unido), BEV (Austria) o incluso en el CMS (Taiwán) y numerosos artículos publicados en revistas de alto impacto [1,2,3,4,5,6,7,8,9,10,11]. Tarea 1.2 Realizar un informe sobre el estado del arte en dicho campo. Se realizó un informe completo [12] en el que se analizaba exhaustivamente el estado del arte en el campo de las microfuerzas. Se realizó un importante estudio de toda la información adquirida y se llegó a plantear la conveniencia o no de realizar una máquina que cubriese el rango de trabajo deseado, o por el contrario seguir manteniendo la línea planteada inicialmente en el proyecto, que consistía en la construcción de dos máquinas, una de ellas (carga directa) dando trazabilidad a la otra (compensación electroestática). El hecho de que se plantease tal posibilidad vino de un proyecto desarrollado y dirigido por Christian Buchner en el BEV. Este proyecto cubría el rango completo de nuestro proyecto usando solamente como fundamento 6 físico la carga directa, esto hizo que llamara nuestra atención, no sólo porque cubriese el rango deseado, sino porque planteaba algo diferente a lo previsto actualmente para esos rangos tan bajos. Figura 1: Esquema de la máquina de carga directa desarrollada por el BEV. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA El rango de trabajo de la máquina que desarrolló el BEV cubría desde los 10 N hasta 1 μN. Para ello desarrolló dos sistemas independientes que pudiesen trabajar a la vez para diferentes rangos de la máquina. El primer sistema a su vez estaba dividido en dos grupos de masas bien conocidas, el primer grupo abarca un conjunto de masas desde 1 mg hasta 500 mg, y el segundo desde 1 g hasta 500 g, los dos grupos se encontraban controlados por un sistema de carga y descarga neumática por el que quedan enganchados en carga directa al transductor a calibrar (figura 1). El conjunto de todos los elementos ajenos a las pesas se encuentran compensados por una balanza y unos contrapesos, de tal forma que no lleguen a influir en la calibración. Otro elemento a tener en cuenta es el sistema de bloqueo, que mantiene la balanza en posición fija cuando se producen los cambios de las masas, para así evitar los saltos provocados al retirarlas o depositarlas sobre sus enganches. Buchner para alcanzar el rango de los micronewtons propone un sistema innovador, basado en un “transductor hidrostático ajustable”, este sistema consiste en un determinado baño de aceite donde introducimos un pequeño elemento cilíndrico el cual mecánicamente aumenta de volumen variando su flotabilidad y variando por tanto la fuerza aplicada. Este dispositivo se usa para trabajar en el rango de 10μN hasta 1 μN, funcionando 7 de forma independiente al sistema de masas. Finalmente la falta de datos de pruebas experimentales, de resultados fidedignos y algunos problemas de diseño en el brazo confirmados por el propio autor llevaron a descartar de forma definitiva la posibilidad de cubrir el rango mediante una sola máquina, ya que la propia complejidad de ésta impedía su buen funcionamiento, no obstante sirvió como punto de referencia para nuestro modelo final. En este punto se recuperó la idea original de cubrir el patrón con dos máquinas y estudiamos los rangos para los que deberían trabajar, buscamos proyectos internacionales actuales o en desarrollo, para los rangos de 100 N a 1 mN y de 10 mN a 1 μN encontrando un importante número de publicaciones con estudios y algunos proyectos, entre estos, para los valores más altos del rango cabía destacar los sistemas por compensación electromagnética. En este sentido (compensación electromagnética) se enfocó la atención en un modelo desarrollado por Rolf Kumme en el PTB que componía un referente en este campo. Este modelo disponía de numerosos elementos comerciales que simplemente habían sido modificados y adaptados para el sistema propuesto por el autor, pero no por ello se aleja de ser una máquina rodeada de numerosas complicaciones. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA El modelo contaba con tres elementos principales que pese a su independencia de funcionamiento estaban muy ligados. El funcionamiento de todo el sistema se basaba en la presión sobre la balanza de compensación electromagnética mediante una mesa de nano-posicionamiento, que la lleva a contacto con el transductor a medir, este se encontraba en un posicionador piezoeléctrico que ayudaba al transductor a mantener la vertical con respecto a la balanza (figura 2). Una ventaja de un modelo así, es que permite el cambio de la balanza a utilizar permitiendo así un importante rango de trabajo para un mismo sistema. Además el sistema de posicionamiento del transductor incorporaba una base de giro, lo que nos permite rotar al transductor hasta 360º como se exige en la ISO 376. 8 Figura 2: Esquema general de la máquina del PTB basada en un sistema de compensación electromagnética. Los resultados del equipo de Kumme fueron bastante buenos en general, en cuanto a las incertidumbres obtenidas encontrábamos valores relativos poco mayores a 1x10-5 para fuerzas superiores a 200 mN y muy superiores a 1x10-2 para fuerzas inferiores a 100 mN, estos últimos valores quedaban lejos de lo deseado para el rango de los milinewtons. Para la segunda máquina en el rango más bajo, el de los micronewtons, se observa en la bibliografía recogida que se abandona la línea de la compensación electromagnética, dando paso a la electroestática, esto se debe principalmente a que las corrientes necesarias para mantener la compensación electromagnética producen un calentamiento en la zona que hace que el sistema trabaje de forma menos eficientemente y, por tanto, que cueste o haga imposible llegar a unas referencias tan bajas. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Dentro de toda la información recogida en este campo podemos destacar un proyecto desarrollado por el CMS, que plantea un sistema de medición con un sensor-actuador electrostático de doble placa. El sistema de medida se compone de un elemento de flexión monolítica y otro compuesto de tres sensores/electrodos de actuación, que trabajan para la detección de la posición capacitiva y la actuación electrostática (figura 3). La fase de flexión monolítica sirve como resorte mecánico para la conversión de la fuerza que se medirá fm a su propia deformación, esta desviación en la fase de flexión se detecta por la posición de detección capacitiva y compensada por la fuerza electrostática. 9 Figura 3: Esquema general de la máquina del CMS basada en un modelo de compensación electroestática. Como se muestra en la figura, el electrodo central se une a la fase de flexión y los otros dos electrodos se montan en un marco de referencia fijo. Al medir la diferencia entre los dos valores de capacidad que se han formado entre los tres electrodos, la desviación de la etapa se puede detectar. Un circuito de realimentación, monitorea y anula esta desviación mediante la aplicación de una fuerza electroestática que contrarresta la fase de flexión. La medición de la desviación se basa en la técnica de capacidad de detección diferencial, una técnica que se utiliza comúnmente en los sensores de precisión de posición capacitivos y sensores inerciales (acelerómetros). Se forman dos condensadores C1 y C2 entre los tres electrodos. El electrodo central está unido y se mueve con la fase de flexión, cuando este electrodo está en la posición de equilibrio (x = 0), la capacitancia de los valores de C1 y C2 son iguales. Cuando la fase de flexión sufre desviación, las distancias entre los electrodos varían y, por lo tanto, los valores de la capacitancia. La fuerza electrostática se puede generar mediante la aplicación de tensiones a los tres electrodos, esta fuerza generada es proporcional al gradiente de capacitancia dC/dx y al cuadrado de la diferencia de potencial entre los electrodos. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Los resultados obtenidos del sistema estaban basados en pequeñas pruebas de comprobación de funcionamiento, y para ello usaron una masa de 1 mg de clase E1 con un error máximo de 30 nN. Al hacer diferentes mediciones con la misma masa se llega a que la máxima diferencia entre la fuerza electroestática ejercida y la masa aplicada es de -8.2 μg, lo que supone un error cercano al 1%. Todos estos trabajos se expusieron en detalle en el informe [12], donde la relevancia de los fundamentos físicos utilizados en estos será clave para el desarrollo del proyecto. Tarea 1.3 Realizar un estudio previo de las máquinas a desarrollar y sus factores de influencia respectivos. Un intenso estudio sobre las dos futuras máquinas a desarrollar nos llevó a un punto en el que tuvimos que decidir cuál de las dos deberíamos construir, ya que la información adquirida demostraba que sería imposible completar las dos máquinas en el periodo de tiempo que nos quedaba. Finalmente se tomó partido por la máquina de carga directa, que cubría el rango más alto. Esta elección se basó en que actualmente se podía cubrir un servicio con necesidades reales dentro de ese rango de trabajo, y 10 por último porque la máquina que se pensaba desarrollar fundamentada en el modelo de compensación electroestática contaba con demasiadas lagunas en numerosos puntos como para poder sacar un diseño fiable. En un primer momento se planteó un modelo cuyos principales fundamentos de funcionamiento estaban basados en la compensación de masas por carga directa, usando para ello una balanza en la que se sustituiría la cuchilla por un sistema aerostático, reduciendo así el rozamiento en el eje de giro. Este modelo trabajaría en carga directa para los rangos más altos obteniendo una incertidumbre muy baja y por compensación para los rangos más bajos (milinewtons) donde se ha demostrado con cálculos realizados en nuestro propio centro que pueden mejorar los resultados que hay actualmente en este rango. Para el diseño de este modelo nos ayudamos de la experiencia del departamento de Par, que ya habían desarrollado una máquina que cumplía con muchas de las características fundamentales de nuestro modelo, tomando una forma como muestra el esquema de la (figura 4). Esta máquina como ya se ha comentado trabaja en carga directa mediante la línea A, y por compensación combinando la línea de trabajo A y B. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 4: Dibujo del esquema general de la primera máquina del proyecto para el desarrollo de un patrón nacional en el campo de las 11 microfuerzas. Este modelo para que funcionase correctamente necesitaba de un sistema de bloqueo que permitiese mantener la carga durante el proceso de cambio de masas, esto se producía cuando la máquina trabajaba en el modo de compensación en los rangos más bajos. El motivo por el que se desechó este modelo fue este punto en concreto. Pese a que se realizaron numerosas pruebas experimentales probando posibles sistemas de bloqueo (Figura 5), ninguno de estos ofrecía las garantías necesarias como para implementarlo en el diseño, y por lo tanto dejando descartada esta línea de funcionamiento. Figura 5: Imagen aproximada del sistema de bloqueo experimental que se utilizó. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Descartada esa línea de funcionamiento se pasó a adoptar el funcionamiento de carga directa en todo el rango de la máquina, para ello hacía falta una línea de carga y un sistema posicionador de masas que fuese capaz de trabajar con un margen tan amplio de masas como el que implicaba nuestro rango de trabajo (100 Na 0,1 N). Se planteó un modelo de línea de carga que contaba con topes permitiendo la recogida de diferentes masas, y un sistema de depositado de masas que incluía un soporte que permitía depositar desde masas del tamaño de un anillo hasta masas de 10 N. Actividad 2: Estudio, diseño de la máquina de carga directa y evaluación de factores de influencia e incertidumbres. Tarea 2.1 Realizar el diseño de la máquina. El cambio de estrategia en el funcionamiento de la máquina exigía varios cambios importantes en el diseño de la máquina. Los dos más relevantes residían en: el cambio completo de la línea de carga y en el nuevo modelo de posicionado de masas que permita colocar tan diferentes tamaños de masas. Los demás componentes 12 podrían mantenerse sin necesidad de modificación alguna, a excepción del brazo que finalmente tras una reducción de presupuesto se sustituyó el aerostato por un componente “foie” que hiciese de eje de giro para el brazo [13]. Línea de carga. La nueva línea de carga debía cumplir varios requisitos: en primer lugar debería ser lo más ligera posible, ya que toda ella formará parte de la tara de la máquina y por consiguiente habrá que compensarla; en segundo lugar deberá estar preparada para soportar la carga y descarga de masas con dispares volúmenes, ya que al no usar un método de restado habrá que trabajar con masas de 0,01 N nominal en el extremo más pequeño y de 10 N en el más alto; y por último, deberá mantener la verticalidad a la normal de la línea de carga virtual a la que se somete el transductor. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 6: Plato del varillado. 13 Figura 7: Tope para masas. Figura 8: Nueva linea de carga. Todos los componentes de la línea de carga (Figura 8) se fabricarán en aluminio 7075, manteniendo unas propiedades mecánicas muy parecidas a las del acero, pero con una densidad de 2800 kg/m3. El varillado completo alcanzará un peso total de 0,933 kg, por debajo del que se tenía en el diseño anterior (1,07 kg), que era originalmente de acero, que aunque era un modelo más sencillo, la línea de carga contaba con tres tramos en vez de uno como el actual. Pese a la complejidad de la línea de carga, toda ella mantiene su centro de masas sobre la línea virtual de carga, y por lo tanto sobre el transductor a calibrar. Por otro lado el varillado sufre de una rigidez que en el modelo antiguo se veía amortiguada, sin embargo, dentro de esta propuesta se ha pensado en la posibilidad de incorporar si fuese necesario un sistema de centrado similar al que se pensaba utilizar en el modelo anterior, que colocado en la parte inferior del varillado llegue asegurar la verticalidad y el centrado en todo momento de la calibración. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA El tope diseñado (Figura 7) está especialmente preparado para sujetar y soportar todas las masas del sistema de calibración, siempre y cuando cumplan unas determinadas condiciones generales: todas las masas deberán contar con un orificio central de 7,5 mm de radio, por el que pasará parte del tope de sujeción; los radios exteriores estarán limitados a tres distancias según las necesidades, que son 10 mm, 25 mm y 45 mm para las masas de mayor carga; y por último, ninguna deberá superar una altura de 30 mm. Tomando estas condiciones, se plantean a continuación varios de los posibles modelos de masas a utilizar para los diferentes rangos de trabajo: 14 Figura 9: Masa de 0,01 N nominal. Figura 10: Masa de 1 N nominal. Figura 11: Masa de 10 nominal. Posicionador de masas. El nuevo posicionador supone un reto de diseño, ya que al trabajar la máquina con una sola línea de carga y a su vez, sólo contar con un bloque de trabajo (11 posiciones libres para la carga de masas), exigía de un sistema automatizado que estuviese preparado para depositar y recoger las diferentes masas de trabajo en el mismo bloque de carga. Para simplificar este problema se ha pensado en un preparado manual previo, es decir, el colocado por parte de un técnico del conjunto de masas que se fuese a utilizar para la calibración. Una vez colocadas las masas, el resto del proceso se desarrolla completamente automatizado. Para el posicionado y la recogida de las masas se utilizarán motores eléctricos que por medio de un reenvío transmiten el trabajo a un husillo. Este husillo desplaza una rosca que a su vez va fijada a una placa posicionadora donde se encuentra el soporte de masas, permitiendo de esta forma un desplazamiento vertical del conjunto (figura 12). Dentro de este conjunto cabe destacar el complejo diseño del soporte de masas (figura 13) que debía de ser capaz de soportar todo los diferentes modelos de masas que se utilizarían en los ensayos. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 12: Conjunto completo para el posicionado autoático de masas (la figura no cuenta con la placa posicionadora, ni con el soporte de 15 masas). a) b) Figura 13:Vistas del soporte especial de masas: a) Vista isométrica superior y b) Vista isométrica inferior. El soporte de masas cuenta con tope que hace la función de fiador, este asegura el ajuste de esta pieza con el placa posicionadora (figura 14). MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 14: Placa posicionadora. Los once bloques que componen todo el sistema de posicionado de masas van atornillados sobre un perfil UPN de 100, que va anclado a su vez sobre un conjunto de dos bases de acero (figura 15) que están diseñadas para que podamos ajustar la posición del sistema de posicionado de masas a lo largo de los ejes XY. Como se ve en la figura 12, fue necesario diseñar un soporte especial para el reenvío (figura 16) que sujetase todo el conjunto, ya que por un lado, se quería fijar el motor al reenvío y por otro el reenvío al perfil UPN. 16 Figura 15: Conjunto de bases de acero para el perfil UPN 100. Figura 16: Soporte cúbico para el reenvío. Figura 17: Sistema posicionador de masas completo. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Brazo de la máquina. Finalmente, por una reducción en el presupuesto se tuvo que descartar la opción del“air-bearing” como eje de rotación del brazo, y sustituirlo por láminas “foil” [13], este cambio nos obligó a hacer un importante cambio en el diseño del brazo, aun así, se ha mantenido el esquema de funcionamiento y por lo tanto no afectando en el cálculo de incertidumbres. El antiguo brazo estaba compuesto de dos piezas idénticas, que se encontraban fijadas a los extremos del “airbearing” y a su vez unidas entre sí por sus propios extremos (figura 18). El brazo originariamente estaba pensado construirlo en invar, pero debido al elevado coste del material y al elevado peso que adquiriría el conjunto, se decidió fabricarlo en duraluminio 7075. 17 Figura 18: Conjunto completo del brazo (modelo con “air-bearing”). El nuevo brazo, a diferencia que el anterior consiste en una única pieza maciza de duraluminio, cuenta con una longitud de 750 mm y un espesor de 30 mm, para un peso de poco más de 6,8 kg. Cuenta con piezas en los laterales (figura 19, 3) donde se le enganchan unas láminas de “foil” que harán de eje de giro para el brazo, y unos extremos en curva (figura 19, 2) mantendrán en todo momento la distancia entre los extremos “foil” del brazo. El brazo cuenta además en su parte inferior con una referencia láser (figura 19, 4). Esta referencia láser nos permitirá conocer la inclinación del brazo con un error máximo de 0,35 mm. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 19: Brazo de la máquina. Una compleja estructura cierra el conjunto, ésta en forma de “H” permite sujetar el brazo desde dos puntos con láminas de “foil” y soportar todo el peso de la máquina. Esta estructura va anclada a una base mediante cuatro escuadras que van atornilladas en los extremos de la “H”. 18 Figura 20: Conjunto completo del brazo. De los extremos del brazo cuelgan láminas “foil” que permiten a la línea de carga una total libertad en los ejes XY. Para poder mantener el “foil” en estas direcciones se diseñaron unas piezas que hacían de bisagras contrapeadas (figura 21).Finalmente, para poder conectar la parte “foil” con la línea de carga se diseñaron unos modelos parecidos a los anteriores, pero que estuviesen adaptados para colocar “lifting-pins” en sus extremos, ya se tenía experiencia previa en el laboratorio de par con estos componentes, con lo que tenemos garantizado su correcto funcionamiento dentro de la máquina. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 21: Conjunto de piezas que permiten los dos grados de libertad en la linea de carga. Jaula y mesa posicionadora del transductor. Junto con el brazo de la balanza, estas partes representan dos de los elementos más cuidados de la máquina, donde se espera que sus tolerancias sean adecuadamente bajas para su perfecto funcionamiento. El elemento que definimos como jaula, consiste en un conjunto de piezas de duraluminio (7075) diseñadas para transmitir la 19 carga a tracción y compresión al transductor sin ninguna pérdida. Como se puede observar en la figura 4, la estructura de la jaula se sostiene sobre tres ejes, con la intención de evitar posibles pandeos y mejorando la estabilidad de la pieza. Figura 22: Jaula inversora de la máquina. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 20 Figura 23: Conjunto jaula y mesa posicionadora. La mesa posicionadora (figura 23) hará de base para el transductor en las situaciones de compresión, y con ayuda de un elemento guía, servirá de fijación superior para las situaciones de tracción. La mesa se desplazará con ayuda de una mesa lineal, capaz de soportar un par de 40 Nm y con un juego de husillo de hasta 295 mm que permitirá un correcto posicionamiento del transductor, además se contará con bases para el transductor de diferentes alturas para facilitar el trabajo de la mesa. Estas bases cuentan con orificio autocentrante para que puedan ser colocadas fácilmente sobre la mesa. Tarea 2.2 Evaluar los factores de influencia e incertidumbre que tendrá la máquina. Todos los cambios que se llegaron a realizar con respecto a la línea de funcionamiento original de la máquina, nos llevó a un modelo final más simplificado (figura 24). Esto mejoró su estabilidad y la eliminación del sistema de bloqueo que nos evitó los correspondientes riesgos en su funcionamiento, por último se ha eliminado la línea de carga del lado derecho de la máquina y, por lo tanto, el proceso de restado para alcanzar las cargas más bajas, reduciendo así la incertidumbre de la máquina. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 1. Brazo de la máquina y su soporte. 2. Jaula inversora para el transductor. 3. Mesa posicionadora del transductor. 4. Mesa lineal. 5. Línea de carga. 6. Sistema posicionador de masas. 7. Línea de contrapesos del sistema 21 Figura24: Diseño de la máquina de carga directa. El hecho de eliminar la línea de carga en el lado derecho supone una clara simplificación de la ecuación para el cálculo de incertidumbre. Para el estudio de la nueva incertidumbre proponemos el siguiente modelo matemático en el que tendremos en cuenta sólo calibraciones de transductores de 0,1 N y escalones de 0,01 N: donde F es la fuerza aplicada al transductor, P el peso de las masas, Ea el empuje del aire y FR la fuerza de rozamiento a la que se ve sometido el sistema por el efecto del aerostato. Desarrollando la ecuación llegamos a: MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Donde tenemos que g es la gravedad local, m la masa colocada, V el volumen de la masa, ρa la densidad del aire, μ el coeficiente de rozamiento asociado al uso del papel “foie” como eje de giro y L la longitud del brazo. Añadimos un modelo sencillo que represente la influencia de la temperatura sobre la longitud del brazo L: De esta forma la ecuación principal queda: donde α es el coeficiente de dilatación lineal de la barra, θ0 la temperatura inicial a la que se ha medido la barra (L0) y θ la temperatura a la que se está midiendo la barra ahora (L).Desarrollamos en la ecuación las 22 correcciones por deriva e influencia magnética de las masas: Siendo δD la corrección por deriva de las masas y δM la corrección por la influencia magnética sobre las masas. De este modo podemos obtener los coeficientes de sensibilidad como se muestra en la Tabla 1. Tabla 1. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Tabla 1 cont. Tomando todos los coeficientes de sensibilidad nos queda una incertidumbre combinada de la fuerza como: uc2 (F ) = c12 ⋅ u 2 ( g ) + c22 ⋅ u 2 (m) + c32 ⋅ u 2 (δ D ) + c42 ⋅ u 2 (δ M ) + c52 ⋅ u 2 (ρ a ) + c62 ⋅ u 2 (V ) + c72 ⋅ u 2 (L) + c82 ⋅ u 2 (α ) + 23 + c92 ⋅ u 2 (θ ) Tabla de valores usados y sus incertidumbres combinadas respectivas: Componente Incertidumbre combinada asociada 2 g = 9.79951 m/s u(g) = 1 x 10-5 m/s2 m = 0,00102 Kg u(m) = 4 x 10-9 Kg δD = 0 u(δD) = 1.7 x 10-8 Kg δM = 0 u(δM) = 1.7 x 10-9 Kg ρa = 1.2254 Kg/m3 u(ρa) = 1 x 10-4 Kg/m3 V = 1,275574 x 10-7 m3 u(V) = 3 x 10-10 m3 L=1m u(L) = 1 x 10-5 m θ = 21 ºC u(θ) = 0.1 ºC α = 0.04 x 10-5 ºC-1 u(α) = 0.01 x 10-5 ºC-1 MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Con estos valores y sustituyendo en la ecuación tomamos una incertidumbre combinada para la fuerza de: u(F) = 2,39 x 10-7 N Y una incertidumbre expandida para un valor de k, k = 2 (95 %): U(F) = 4,78 x10-7 N Y una incertidumbre relativa para el rango de los 0,01 N de: 4,8 x 10-5 Por otra parte como ya se ha comentado, se plantea la influencia que tendrá la corrección de las masas por la diferencia de altura entre ellas: 24 donde mh es la diferencia de masa con respecto la masa nominal, es la variación del gradiente de gravedad, Δh la diferencia de altura y N la masa nominal. En nuestro caso estos coeficientes toman los valores: (Para el caso de máxima diferencia desde el punto de referencia donde se tomó el valor de la gravedad) Tomando estos valores, observamos que la influencia relativa por la diferencia de altura para el caso de máxima influencia es de: MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Actividad 3: Desarrollo y cálculo de resistencia de las piezas que compondrán la máquina de carga directa. Tarea 3.1 Hacer un cálculo por elementos finitos de las piezas más importantes de la máquina, así como determinar qué material se utilizará para su fabricación. Repasando detenidamente el diseño de la máquina, podemos pensar en varios elementos de la máquina que sería conveniente analizar mediante un cálculo por elementos finitos. Este análisis nos ayudará a determinar, si el material y las dimensiones escogidas, son las adecuadas para el correcto funcionamiento del elemento en cuestión. Dentro de este nuevo diseño, nosotros hemos realizado análisis estructurales de deformación sobre: el brazo; la jaula y sobre los diferentes componentes de la línea de carga. Para ello hemos usado ANSYS 14.0, SolidWorks 2013 y en algunos casos el Inventor Profesional 2012 como programas de análisis. Brazo de la máquina. 25 El brazo representa uno de los puntos más importantes de la máquina, y pese al funcionamiento de la máquina, la influencia en la incertidumbre ya no es la misma y las posibles deformaciones se ven corregidas por las piezas curvas de los extremos aun así hay que considerar la posibilidad de rotura o de deformación inelástica en las situaciones más exigentes a lo largo del proceso de calibración. Todos los resultados que se muestran a continuación son cálculos estructurales en estático. La idea de estos cálculos no es sólo comprobar la viabilidad del modelo planteado sino también comparar su comportamiento con él la posibilidad de haber utilizado la aleación de invar en lugar del duraluminio. En el modelo original, antes de la reducción de presupuesto contábamos con un brazo compuesto de dos piezas gemelas hechas en una aleación de invar (módulo de Young 1,41 x 10 11 Pa y un coeficiente de expansión térmica 1,3 x 10-6 ºC-1). A este modelo se le sometió a fuerzas en sus extremos para comprobar el margen de flexión a ciertas cargas. Para la simulación se usó el programa de simulación ANSYS 14.0. Teniendo en cuenta que el brazo es doble, las cargas para la simulación se dividirán en dos y, sobre éstas, se aplicará un coeficiente de seguridad de 1,5. Las cargas serán por lo tanto de 110 N en la línea de carga (110 N carga aplicada más 35 N de tara nos lleva a 145 N, dividido a la mitad, 72,5 N y multiplicado por 1,5 tenemos 110 N aproximadamente) y de 27 N en el lado de los contrapesos (35 N para compensar la tara). Se fijaron los puntos donde está conectado el brazo al airbearing, representando en cierto modo el equilibrio del brazo ayudado por la mesa posicionadora. Usando esta configuración para la simulación obtenemos los resultados que se observan en la figura 25. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 25: Resultados de un análisis estructural de deformación direccional sobre el eje Y (unidades en metros), de un brazo de invar. El brazo finalmente definido consiste en una única pieza de duraluminio 7075 (módulo de Young 7,2 x 1010 Pa y un coeficiente de expansión térmica 23,5 x 10-6 ºC-1). La simulación del nuevo modelo se realizó usando el programa de simulación SolidWorks 2013 (figura 26) ya que éste sí disponía entre sus librerías de materiales la aleación deseada del aluminio. También se cambiaron las condiciones de simulación, ya que al ser una única pieza maciza no se divide la carga que se aplica a cada uno de los extremos, llegando aplicarle 200 N al 26 extremo de la línea de carga y 80 N al de los contrapesos. Al igual que en el modelo anterior, las fijaciones al eje de giro se mantuvieron como puntos fijos en el entorno de simulación. Figura 26: Resultados de un análisis estructural de deformación direccional sobre el eje Y de un brazo de duraluminio 7075. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Los resultados en ambas simulaciones son realmente buenos, ya que en ambos casos las máximas desviaciones en el caso de mayor esfuerzo no alcanzan los 0,05 mm (0,006 mm en el caso del brazo de invar y 0,03 mm en el del brazo de la aleación de aluminio), desviación lo suficientemente pequeña como para que se pueda corregir con los extremos del brazo. Jaula del transductor. La jaula del transductor supone también un elemento crítico dentro del análisis de la máquina. Es en este componente donde se transmiten todas las fuerzas que van a ser aplicadas al transductor, ya sean de tracción o de compresión, y, por lo tanto, las bases y el varillado que lo componen se verán sometidos a importantes fuerzas y momentos. Se plantean dos simulaciones idénticas (la influencia a tracción es la misma que para compresión en el modelo de jaula planteado), pero planificadas al igual que en el caso del brazo, para dos materiales diferentes. En este caso se piensa trabajar con aluminio 7075 (duraluminio) y con un acero estándar. La utilización del duraluminio 3 para este componente principalmente es porque cuenta con una densidad (2800 kg/m ) mucho más baja que la 27 del acero (7800 – 8000 kg/m3) y sin embargo cuenta con unas propiedades mecánicas muy parecidas (0,72 x 1011 Pa). Este análisis nos permitirá evaluar la posibilidad de usar este material para este componente, reduciendo considerablemente el peso de la tara, también nos servirá para ajustar las dimensiones del varillado y de las bases si esto fuese necesario. La simulación se lleva a cabo a través del simulador ANSYS 14.0, con este programa planteamos la jaula del transductor y lo sometemos para estos dos materiales, a dos fuerzas idénticas, en el mismo sentido pero con direcciones opuestas. Las fuerzas representan la carga máxima a la que se va a ver sometida la jaula, más la tara de la línea de carga (145 N en total), y se le multiplicará por un coeficiente de seguridad de 1,5, dando una fuerza final de 217,5 N. Las fuerzas que se van aplicar representan por un lado, la carga máxima de calibración, más la tara de la línea de carga, aplicada sobre el extremo inferior de la jaula, y la segunda será una fuerza igual, pero de dirección opuesta (principio de acción reacción) aplicada sobre la base con la que se presionará el transductor, esta fuerza se simulará evitando desplazamientos sobre el eje Z en ese punto. Usando esta configuración para la simulación obtenemos los resultados que se observan en la figura 27 y figura 28. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 27: Resultados de un análisis estructural de deformación direccional sobre el eje Z, de una jaula de aluminio 7075. 28 Figura 28:Resultados de un análisis estructural de deformación direccional sobre el eje Z, de una jaula de acero estándar. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Los resultados obtenidos para ambos casos (aluminio 7075 y acero estándar), son considerablemente buenos, ya que un desplazamiento máximo sobre el eje Z de poco más de 15 μm no influye en ningún punto de la línea de carga, ya que se tiene un margen de error de 50 mm a la deformación, antes de que la masa situada en el soporte haga contacto con el tope de la línea de carga de forma indeseada. Teniendo en cuenta esta consideración, las ventajas que ofrece el duraluminio frente al acero, nos lleva a escoger este último para la fabricación de este componente, hay que recordar que este material supone una reducción de peso en la tara del 65 %. Nueva línea de carga. Este complejo elemento de la máquina necesita de una concisa revisión y de una simulación numérica para comprobar el comportamiento que va a tener bajo situaciones de calibración donde, en este caso, nos interesaremos más por las deformaciones laterales, que en las verticales, ya que estas últimas mostrarán desplazamientos sobre la línea de carga en el plano XY e influir por lo tanto en la medida del transductor. Se plantea al igual que en los casos anteriores, dos configuraciones de simulación, una planteada con acero 29 estándar y otra con el aluminio 7075 ya utilizado para otros componentes. Con esta simulación se pretende comprobar si la estructura rígida que representa la nueva línea de carga, sufre de flexión a lo largo de su eje por el efecto de las masas cargadas y si, por lo tanto, mantiene la verticalidad. Una primera simulación se llevará a cabo mediante el programa ANSYS 14.0, con este programa simularemos de forma individual las piezas de la línea de carga, sometiéndolas a las situaciones más extremas del proceso de calibración. Por lo tanto, trabajaremos sobre una varilla, a la que se le aplicará una fuerza vertical hacia abajo de 110 N, que representa la carga total repartida entre dos varillas, y multiplicada por un coeficiente de seguridad de 1,5. También estudiaremos el plato en el que se encuentra roscado el tope de sujeción de masas, en este caso, someteremos a este plato a 15 N (masa de 10 N nominales multiplicado por el coeficiente de seguridad) sobre su centro, y se configurará con sus extremos fijados. Esta simulación no nos dirá si la línea de carga pandeará a lo largo del proceso de calibración o no, pero sí que nos ayudará a valorar si las dimensiones de las piezas, y el material escogido para las mismas es el adecuado. Usando esta configuración para la simulación obtenemos los resultados que se observan en la figura 29, figura 30, figura 31, figura 32, figura 33y figura 34. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA a) b) Figura 29:Resultados de un análisis estructural de deformación direccional sobre el eje X (en metros), del plato de la línea de carga: a) acero estándar; b) aluminio 7075. a) b) Figura 30: Resultados de un análisis estructural de deformación direccional sobre el eje Y (en metros), del plato de la línea de carga: a) 30 acero estándar; b) aluminio 7075. a) b) Figura 31: Resultados de un análisis estructural de deformación direccional sobre el eje Z (en metros), del plato de la línea de carga: a) acero estándar; b) aluminio 7075. Por los resultados obtenidos en las simulaciones de los platos de la línea de carga podemos pensar que se van a comportar correctamente para las cargas pensadas. Las desviaciones sufridas sobre los ejes X e Y, no son en ningún momento superiores a la micra para ninguno de los dos materiales; por lo tanto, podemos pensar que, aunque esa deformación se trasmita hasta 25 mm a lo largo del tope de sujeción de masas, el centro de masas de la masa en cuestión se encontrará dentro de un margen aceptable en la línea virtual de carga. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Nota: Todos los resultados obtenidos de la placa de la línea de carga están realizados sobre una pieza de mayor tamaño a la que finalmente se utilizará. Independientemente de este hecho, los resultados obtenidos son completamente válidos, ya que la diferencia entre la pieza simulada y la utilizada es la superficie central de la placa, y esa dimensión prácticamente no afecta a los resultados de pandeo, a diferencia del espesor que sí se ha mantenido en 5 mm. b) a) Figura 32: Resultados de un análisis estructural de deformación direccional sobre el eje X (en metros), de la varilla de la línea de carga: a) acero estándar; b) aluminio 7075. 31 a) b) Figura 33: Resultados de un análisis estructural de deformación direccional sobre el eje Y (en metros), de la varilla de la línea de carga: a) acero estándar; b) aluminio 7075. a) b) Figura 34: Resultados de un análisis estructural de deformación direccional sobre el eje Z (en metros), de la varilla de la línea de carga: a) acero estándar; b) aluminio 7075. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Lo que se muestra en estos resultados es el comportamiento de las varillas que estarán situadas en la parte superior de la línea de carga, y por lo tanto las que sufrirán mayor stress. Los resultados nos indican que sobre el plano XY, las varillas se comprimirán a media altura, pero en unas dimensiones más que aceptables para el radio con el que cuentan, quedando lejos de una posibilidad de fractura. En cuanto a la deformación sobre el eje Z vemos que en ningún caso se alcanzan las 2 micras que, aunque se sumase a otras deformaciones, seguirían quedando lejos del milímetro de deformación. Otro punto a estudiar de la línea de carga es el plato superior de ésta. Este plato cuenta con un diseño idéntico al que soporta los topes de sujeción de masas, sin embargo, este elemento se ve sometido en sus extremos, a la fuerza de toda la carga de calibración y al propio peso de la línea de carga. Por lo que planteamos una simulación de este modelo en la que se aplicará una fuerza de 110 N en la dirección –Z, a cada extremo del plato, manteniendo un desplazamiento nulo en el centro, donde se conecta la jaula del transductor con la línea de carga. Las anteriores simulaciones han demostrado sobradamente la fiabilidad del aluminio 7075 para situaciones con estas condiciones, por lo tanto, para esta simulación sólo se trabajará con este material. 32 Figura 35: Resultados de un análisis estructural de deformación direccional sobre el eje X (en metros), del plato superior de la línea de carga, fabricado en aluminio 7075. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 36 :Resultados de un análisis estructural de deformación direccional sobre el eje Y (en metros), del plato superior de la línea de carga, fabricado en aluminio 7075. 33 Figura 37: Resultados de un análisis estructural de deformación direccional sobre el eje Z (en metros), del plato superior de la línea de carga, fabricado en aluminio 7075. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Nota: El diseño utilizado para la simulación del plato superior de la línea de carga es una aproximación del modelo real que se va a utilizar en la máquina; pero la aproximación es lo suficiente buena como para aceptar los resultados como válidos. Como muestran los resultados, las deformaciones son mucho más importantes que en los anteriores casos, llegando a deformarse la pieza en la dirección Z más de 16 μm, pero en ningún momento se muestran signos de posible rotura, por lo que aceptaremos las dimensiones de esta pieza como las adecuadas para su función. Por otro lado, estos resultados no nos ofrecen la suficiente información como para valorar si bajo los efectos de calibración, la línea de carga va a sufrir algún tipo de pandeo en algún punto de la línea. Para resolver esta duda planteamos una simulación de toda la línea de carga al completo. Para la simulación de la línea de carga completa, se intentó trabajar con el programa de simulación ANSYS 14.0 como se ha estado trabajando hasta ahora, pero para modelos con numerosos elementos existen problemas de compatibilidad de este programa con los diseños desarrollados desde AutoCad. Este inconveniente nos llevó a trabajar con otro programa de simulación, el Autodesk Inventor profesional 2012, que 34 al ser de la misma compañía que AutoCad, evitaríamos problemas de compatibilidad. En la configuración de la simulación se someterá a la línea de carga a diferentes fuerzas. Por una parte se aplican las once cargas de 10 N nominales, cada una aplicada sobre su correspondiente plato en la dirección – Z; en segundo lugar, se bloquea el desplazamiento en la dirección Z sobre el centro de la placa superior, dejando libres los ejes X e Y, representando la fijación a la jaula del transductor, y por último se le aplica el efecto de la gravedad sobre todos los componentes. Como se ha estado trabajando hasta ahora todas las piezas serán de aluminio 7075 y se tendrá en cuenta un coeficiente de seguridad de 1,5. Con esta simulación pretendemos observar varios efectos a los que se podría ver afectada la línea de carga, como son la torsión o la flexión, propias de componentes largos que se ven sometidos a numerosas cargas. Además podremos averiguar cuál es la deformación total de la línea de carga en una situación de máximo stress (de una forma más precisa y realista). Usando esta configuración para la simulación obtenemos los resultados que se observan en la figura 38, figura 39y figura 40. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA a) 35 b) Figura 38: Resultados de un análisis estructural de deformación direccional sobre el eje X (en milímetros) de la línea de carga: a) parte superior; b) parte inferior. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 36 a) b) Figura 39: Resultados de un análisis estructural de deformación direccional sobre el eje Y (en milímetros) de la línea de carga: a) parte superior; b) parte inferior. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 37 a) b) Figura 40: Resultados de un análisis estructural de deformación direccional sobre el eje Z (en milímetros) de la línea de carga: a) parte superior; b) parte inferior. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Tras la simulación se sacan numerosas conclusiones más intuitivamente y algo que ya se había demostrado mediante el análisis individual de los componentes; es que la deformación a lo largo del eje Z nunca alcanzaría valores que pudiesen afectar en ningún momento al proceso de calibración, ya que para una situación extrema la línea de carga se ha deformado poco más de 0,2 mm, una deformación que se encuentra dentro de los márgenes permitidos. Otra información muy importante, pero menos intuitiva dentro de los resultados obtenidos, es la deformación en los ejes X e Y, por efecto de la torsión. Quizá con las imágenes presentadas de la simulación no se perciba, pero la línea de carga sufre una mínima torsión hacia el X e Y, en dirección positiva (figura 41). Esta torsión aunque pequeña, puede desplazar el centro de masas de las cargas colocadas y repercutir considerablemente en la incertidumbre de la máquina. 38 Figura 41: Vista superior, de los resultados de un análisis estructural de deformación direccional sobre el eje X (en milímetros) de la línea de carga. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Haciendo unos sencillos cálculos trigonométricos, podemos conocer lo que se ha desviado el centro de masas con respecto a la normal, para ello tenemos en cuenta, que la longitud de la línea de carga es de 940 mm, y la desviación máxima en cualquiera de los ejes XY es de 0,07569 mm. Con estos valores obtenemos que la desviación del centro de masas con respecto al origen sea de 0,03784 mm, una cantidad que no va a influir de forma alguna en la incertidumbre, ya que hay componentes dentro de este cálculo con mucho mayor peso. Soporte del brazo. Este nuevo componente es el encargado de soportar no sólo el brazo de la máquina, sino además la línea de carga y los contrapesos, lo que representa una carga total estimada en 300 N. Este componente está formado por tres piezas de duraluminio 7075 que forman entre sí una “H” y los extremos van fijados a cuatro escuadras fijadas a una base. En cuanto al modelo de simulación, se planteó el conjunto completo de tres piezas como si estuviesen unidas, en vez de simular pieza a pieza, de esta forma se tendría una visión más realista de lo que ocurre. La distribución de fuerzas se reparte en dos puntos de donde va a colgar el brazo, aplicando 150 N a cada punto, estos puntos se encuentran en la pieza que cruza la “H” (figura 42 y figura 43). Todos los 39 resultados de esta prueba se obtuvieron usando el programa SolidWorks 2013. Figura 42: Resultados del análisis de tensiones que sufre la pieza bajo una carga de 300 N distribuida en dos puntos. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Figura 43: Resultados del análisis del desplazamiento que sufre la pieza bajo una carga de 300 N distribuida en dos puntos. 40 Los resultados nos indican en ambas figuras, no sólo que la estructura va a soportar todas las exigencias que va a sufrir a lo largo de los procesos de calibración (la tensión nodal no llega a alcanzar los 1,5 MPa mientras que el límite elástico del duraluminio es de 505 MPa), sino también que los desplazamientos van a ser mínimos y no van a influir en ningún aspecto al correcto funcionamiento de la máquina (el máximo desplazamiento que sufre la estructura es de 3 μm). También dentro de este estudio es conveniente incluir el “foil” que une esta estructura con el brazo de la máquina, y que en cierto modo también debe de ser capaz de soportar la carga que soporta la estructura en “H”. El material “foil” escogido para esta función, y que hará de eje de giro para el brazo, es de aleación 1,431 (AISI 301), de un espesor de 0,02 mm y un ancho de 50 mm. Este “foil”, gracias a su resistencia a la tracción 2 de 1000 N/mm es capaz de soportar una carga de 1000 N, teniendo en cuenta que el brazo cuenta con dos soportes de estas características podemos decir que cumple con nuestras necesidades sobradamente. Por otra parte, se hizo una simulación de estos elementos de unión para conocer cuánto podrían llegar a estirarse en una situación de carga máxima. Como puede verse en la figura 44 el desplazamiento es del entorno de los 0,03 mm (tono amarillo verdoso) que se considera muy aceptable para nuestras pretensiones. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 41 Figura 19: Resultados de la simulación del conjunto completo del brazo de la máquina bajo una carga de 300 N. Por lo tanto, damos por cerrado el proceso de simulación por elementos finitos de los elementos que podrían estar sometidos a las situaciones más críticas durante el proceso de calibración, con un resultado positivo para las dimensiones, y los materiales escogidos en cada uno de los componentes. Tarea 3.2 Elaborar los planos de cada una de las piezas de las máquinas con medidas y tolerancias. Una vez realizados todos los cálculos de elementos finitos de las piezas más relevantes de la máquina se pasó a descomponer toda la máquina en piezas y formalizar los planos de estas. Tarea 3.3 Determinar qué componentes mecánicos, eléctricos y neumáticos hay que comprar. Con las piezas constructivas ya definidas teníamos que determinar los componentes comerciales necesarios para el funcionamiento y automatización de la máquina. Estos componentes tenían que cubrir cuatro importantes funciones dentro de la máquina: posicionado y recogida de masas; mesa posicionadora; posicionado del brazo y control y regulación de la máquina. Posicionado y recogida de masas. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Para el posicionado y recogida de masas se utiliza una combinación entre la placa posicionadora que desliza por un husillo trapezoidal y el reenvío que transmite el esfuerzo de un motor eléctrico. Los motores escogidos cuentan con un par en carga estática de 1,1 N m y un par máximo de 5 N m, suficiente para poder desplazar las cargas más altas (10 N) con un reenvío que permita una transmisión 1:1. Cada motor cuenta también con una caja de control propia que permite mantener en memoria hasta dos posiciones que establezcamos previamente, además cuenta con un sistema de seguridad que realiza una parada de seguridad cuando el control detecte un par superior a 5 N m para evitar posibles roturas. La evaluación del presupuesto de este componente se basaba en encontrar proveedores que pudiesen ofrecer un reenvío que se adaptase a nuestras pretensiones de espacio y los correspondientes motores que pudiesen adaptarse a estos. Finalmente optamos por productos de la marca Ketterer que cuentan con distribución en España mediante la empresa Suspain Técnica S.L., los reenvíos ofrecidos contaban con las dimensiones adecuadas (50 mm de altura) y aunque otros proveedores ofrecían productos de menor tamaño, los presupuestos eran tres veces mayores. 42 Mesa posicionadora. Este componente se encarga de la correcta colocación del transductor sobre la jaula inversora. En el modelo original se planteó un juego de husillos de bolas para desplazar la mesa posicionadora, pero debido al espacio que exigía y al coste final de todo el conjunto se optó por una sencilla mesa lineal que ofrece una mayor precisión en el posicionado. El modelo que se adquirió es el módulo CKK 15-110 de Rexroth BOSCH. Con este módulo podemos conseguir una precisión en el posicionado de hasta 0,05 mm con una alta repetibilidad a lo largo de al menos 300 mm, la carrera que ofrece este modelo es de 295 mm que son necesarios para cubrir todo el rango de trabajo de la máquina. Dentro de las posibilidades que ofrecían los diferentes proveedores el modelo que facilitaba BOSCH se ajustaba perfectamente a nuestras necesidades y a nuestro presupuesto. Dentro de estas posibilidades BOSCH además nos presenta la posibilidad de adquirir software y algunos elementos para el control de la máquina. Posicionado del brazo. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Pretendemos conocer la posición del brazo en todo momento con este componente, el conocimiento de esta posición en tiempo real permite corregir las posibles inclinaciones del brazo en el momento de la carga al comprimirse el transductor como reacción a este esfuerzo, de esta manera el brazo permanece en todo momento horizontal. Para asegurar un control de la posición a tiempo real se ha optado por tomar la referencia de posición del brazo con un láser que trabaje hasta 10 kHz, y que a esa frecuencia mantenga las prestaciones necesarias. Con estas características, MEL ofrece un modelo que cubre nuestras necesidades. El modelo M7L/10 cuenta con un rango de trabajo de 10 mm (+5 mm y -5 mm en nuestro caso), con una resolución de 5 μm y una linealidad de 20 μm cuando trabaja a frecuencias de hasta 10 kHz. Su salida analógica de 10 V facilitará la conexión con controles externos. La elección de este proveedor fue sencilla, ya que era de los pocos que tenía un producto con unas propiedades adecuadas para las mediciones que nosotros queríamos realizar dentro de un presupuesto aceptable, ya que otros proveedores que aunque ofrecían productos que trabajaban a mayor frecuencia y con 43 una mejor repetibilidad los costes eran cuatro veces mayores al escogido. Regulación de la máquina. En este sentido lo que se pretende es que mediante una unidad de mando y un panel de control de maniobras podamos regular todos los componentes mencionados, e interaccionen entre sí cumpliendo con los pasos establecidos por la norma. En este caso lo lógico era utilizar un control y un software que fuera compatible o tuviese posibilidad de comunicarse con todos los componentes, y aquí la adquisición de la mesa lineal a través de BOSCH centró en esta marca la adquisición de los controles y el software necesario. BOSCH cuenta con un software propio para sus controles que es capaz de comunicarse con la aplicación creada en el C.E.M. para la adquisición de datos. Esta aplicación fue desarrollada en Visual Basic 2005 y BOSCH a través del programa OPC-client puede interaccionar con nuestro programa. Además ofrece un servicio técnico de ayuda en caso de que fuese necesario. El hecho de que ya hubiésemos adquirido la mesa lineal con ellos también fue determinante, ya que lo que se buscaba era compatibilidad entre los componentes de control de la máquina al adquirir la regulación de esta. Tarea 3.4 Evaluación de las necesidades informáticas (toma de datos y software). MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA El software necesario para la adquisición de datos ya se encuentra desarrollado para el laboratorio de fuerza y cumple con la norma ISO 376. Este software necesitará de otro programa para comunicarse con los diferentes componentes de la máquina, como pueden ser el láser, la mesa lineal, los motores o el indicador. Para ello Bosch nos ofrece dos sistemas intermedios, el OPC client que unifica el lenguaje de todos los componentes y el OPC server que ofrece un entorno accesible mediante Visual Basic y con el que interaccionaremos con nuestra aplicación. Por último, mediante SQL Server crearemos una base de datos con los resultados obtenidos que podremos trasladar a un ordenador central y colocar en una plantilla Excel para la creación de los certificados de calibración. Tarea 3.5 Petición y evaluación de ofertas de proveedores. Esta tarea viene ya definida y resuelta en la tarea 3.3, junto con la determinación de componentes mecánicos, 44 eléctricos y neumáticos para la máquina. Actividad 4: Construcción y montaje de la máquina de carga directa. Tarea 4.1 Seleccionar el taller que fabricará las piezas. La construcción y montaje de la máquina comienza con la elección de un taller que fabrique las piezas diseñadas. En este sentido el C.E.M. ha adquirido alta experiencia a lo largo de los años, creando una amplia cartera de talleres nacionales altamente cualificados. Dentro de todos ellos, cabe destacar C.U.Y.M.A,s.a. que ha trabajado con el C.E.M. en numerosísimos proyectos con satisfactorios resultados. La elección de este taller no sólo se basó en anteriores experiencias, sino en la posibilidad de trabajar con los materiales que nosotros necesitábamos para nuestras piezas y aceptar unas exigentes tolerancias en diseño. Para facilitar la fabricación de las piezas, no sólo se facilitaron los planos de estas, sino también los planos de montaje de los conjuntos que componen la máquina, que les ayudaría a entender cómo van distribuidas las piezas. Tarea 4.2 Hacer un seguimiento y control de calidad de las piezas fabricadas por el taller. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Se mantuvo un seguimiento superficial del control de calidad de las piezas, confiando en la validez del taller, se realizaron varias visitas en las que se pudieron tomar numerosas fotos para el seguimiento y control de calidad de las piezas. Imagen 1. Imagen 2. Imagen 3. Imagen 4. 45 Como se muestra en las imágenes 1, 2, 3 y 4, se hizo un seguimiento y comprobación de calidad de muchas piezas a lo largo de su construcción, quedando satisfechos con los resultados obtenidos en todas ellas. Tarea 4.3 Montaje de la máquina. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Finalmente una vez llegaron todas las piezas al laboratorio comenzó el montaje, punto en el que actualmente se encuentra el proyecto, a la espera de varios de los componentes comerciales para la finalización del montaje y ajuste de varios de los bloques de la máquina. Pese a esto, hay numerosas partes de la máquina que se encuentran ya montadas como se muestra en las imágenes 5, 6, 7 y 8. 46 Imagen 5: Sistema posicionador de masas. Imagen 7:Brazo de la máquina. Imagen 6: Mesa posicionadora y jaula inversora. Imagen 8: Estructura-soporte del brazo. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Actividad 5: Puesta en funcionamiento y caracterización de la máquina de carga directa. Tarea 5.1 Elaboración del software de control de la máquina. No se llegó a realizar. Tarea 5.2 Realizar ensayos en todo el rango de la máquina así como solapar dicho rango con la máquina de 1 kN instalada en nuestro laboratorio y evaluar las incertidumbres asociadas a dichas medidas. No se llegó a realizar. Actividad 6: Comparación bilateral y publicación de resultados para la máquina de carga directa. Tarea 6.1 Planificar una comparación bilateral con algún laboratorio nacional puntero, en el cual se evalúe todo el rango de la máquina. 47 No se llegó a realizar. Tarea 6.2 Publicar los resultados de dicha comparación en los ámbitos nacionales e internacionales. No se llegó a realizar. Actividad 7: Estudio, diseño de la máquina de compensación electromagnética y evaluación de factores de influencia e incertidumbres. Tarea 7.1 Realizar el diseño de la máquina. No se llegó a realizar. Tarea 7.2 Evaluar los factores de influencia e incertidumbre que tendrá la máquina. No se llegó a realizar. Actividad 8: Desarrollo de las partes que compondrán la máquina de compensación electromagnética. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Tarea 8.1 Determinar que componentes hay que comprar y elaborar sus planos. No se llegó a realizar. Tarea 8.2 Evaluación de las necesidades informáticas. No se llegó a realizar. Tarea 8.3 Petición y evaluación de ofertas de proveedores. No se llegó a realizar. Actividad 9: Construcción y montaje de la máquina de compensación electromagnética. Tarea 9.1 Hacer un seguimiento y control de calidad de los componentes. 48 No se llegó a realizar. Tarea 9.2 Montaje de la máquina. No se llegó a realizar. Actividad 10: Puesta en funcionamiento y caracterización de la máquina de compensación electromagnética. Tarea 10.1 Elaboración del software de control de la máquina. No se llegó a realizar. Tarea 10.2 Realizar ensayos en todo el rango de la máquina así como solapar dicho rango con la máquina de carga directa realizada anteriormente y evaluar las incertidumbres asociadas a dichas medidas. No se llegó a realizar. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Actividad 11: Comparación bilateral y publicación de resultados de la máquina de compensación electromagnética. Tarea 11.1 Planificar una comparación bilateral con algún laboratorio nacional puntero en el cuál se evalúe todo el rango de la máquina. No se llegó a realizar. Tarea 11.2Publicar los resultados de dicha comparación en los ámbitos nacionales e internacionales. No se llegó a realizar. 3.- Conclusiones Tras cuatro años de proyecto se han llegado a cerrar las actividades 1, 2 y 3, y completar casi al 100 % a día de hoy la actividad 4, dejando por acabar las actividades 5 y 6 que consistían principalmente en la elaboración 49 del software para la toma de medidas y la realización de ensayos y medidas con la posibilidad de publicación de resultados y conclusiones. En estos cuatro años, se ha desarrollado y montado una máquina capaz de calibrar transductores de hasta 0,1 N, algo que sólo pueden decir unos pocos laboratorios en todo el mundo, con una incertidumbre relativa de 5 x 10-5, cubriendo un rango de trabajo de hasta tres órdenes de magnitud ofreciendo trazabilidad a la máquina del centro de 1 kN. Además, la máquina al ser completamente modular, nos permite eliminar cualquier componente o conjunto que no ofrezca las garantías o prestaciones requeridas, sin tener para ello que influir drásticamente en el diseño general de la máquina y manteniendo la incertidumbre de ésta prácticamente intacta. Finalmente, una vez montada la máquina los pasos a seguir son claros, el desarrollo del software de medida debería salir de modificar y adaptar el programa ya implantado en el laboratorio de fuerza. Dentro de la fabricación aún hay varios puntos que están por pedir, como son: los transductores de fuerza; las bases para los transductores y los contrapesos, a los que les habrá que hacer cavidad de ajuste. Una vez preparado todo, realizar los ajustes y probar el funcionamiento de la máquina a todos los rangos de trabajo. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA Antes de pasar a la parte de valoración de resultados, sería interesante destacar una de las mayores ventajas de que dispone esta máquina, y es que es completamente modular, lo que implica que a efectos de cualquier error de planteamiento o de diseño se podría sustituir ese componente sin tener necesidad de alterar toda la máquina. Una vez ajustado y modificado todo, el paso final sería planificar una comparación bilateral que nos ayudase a ver en qué situación se encuentra nuestra máquina. 4.- Bibliografía 1. Christian Buchner,“Determination of micro-forces from 1 μN to 10 N realized with a full automatically dead load machine developed by the BEV”, 21th IMEKO World Congress, (6-11 September 2009, Lisbon, Portugal). 2. Jon R. Pratt and John A. Kramar, “SI realization of small forces using an electrostatic force balance”, 18th IMEKO World Congress (17-22 September 2006, Rio de Janeiro, Brazil). 3. Jon R. Pratt, John A. Kramar, David B. Newell and Douglas T. Smith, “Review of SI traceable force metrology for intrumented indentation and atomic force microscopy”, Meas. Sci. Technol. Vol 16, No 11, pp. 2129-2137, 2005. 4. John A. Kramar, David B. Newell and Jon R. Pratt, “NIST electrostatic force balance experiment”, Proc. Of the Joint International Conference IMEKO TC3/TC5/TC20, VDI- Berichte 1685, pp. 71-76, 2002. 5. Jens Illemanm and Rolf Kumme, “Research for a National Force Standard Machine in the range from micro Newton to Newton relying on force compensation”, 18th IMEKO World Congress (17-22 September 2006, Rio de Janeiro, Brazil). 6. Jens Illemanm, “The achievable uncertainty for balance-based force standard machines in the range from micro newton to Newton”, IMEKO 2007, TC3, pp. 1-12, Merida, 2007. 7. Christian Schlegel, Oliver Slanina, Günther Haucke and Rolf Kumme, “Construction of a standard force machine for the range of 100 μN – 200 mN”, IMEKO 2010, TC3/TC5/TC22, pp. 33-36, Pattaya, Chonburi, Thailand, 2010. 8. Vladimir Nesterov, “Facility and methods for the measurement of micro and nano forces in the range below 10-5 N with a resolution of 10-12 N”, Meas. Sci. Technol. Vol 18, No 2, pp. 360-366, 2007. 9. V. Nesterov, M. Mueller, L. L. Frumin and U. Brand, “A new facility to realize a nanonewton force standard based on electrostatic methods”, Metrologia Vol 46, No 3, pp. 277-282, 2009. 50 10. Sheng-Jui Chen and Sheau-Shi Pan, “A force measurement system based on an electrostatic sensing and actuating technique for calibrating force in a micronewton range with a resolution of nanonewton scale”, Meas. Sci. Technol. Vol 22, No 4, 2011. 11. Koo-Hyun Chung, Stefan Scholz, Gordon A. Shaw, John A. Kramar and Jon R. Pratt, “SI traceable calibration of an instrumented indentation sensor spring constant using electrostatic force”, Rev. Sci. Instrum., 79, 095105, 2008. 12. Javier de la Serna López, “Profundo estudio del arte en el campo de las microfuerzas”, C.E.M. 2011. MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA 13. Christian Buchner, Zoltan Zelenka, Thomas Mikats and Friedrich Bleicher, “Determination of forces from 10 N up to 250 kN using two full automatical dead weight machines developed by the BEV”, IMEKO Conference 2012,9-14 September 20121,Bexco, Busan, Republic of Korea. 14. Heui-Huang Lee, “Finite Element Simulations With Ansys Workbench 14”, Schroff Development Corporation, 2012. ISBN 9781585037254 15. 2011 Autodesk, Inc. All Rights Reserved., “Manual del usuario”, Autodesk Navisworks Manage 2012, Abril de 2011. 16. Solidworks 2013: “Part I-Advanced Techniques”, Schroff Development Corporation, 2012. ISBN 9781585037704 51 MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA ANEXO I Diagrama de Gantt. 52 MINISTERIO DE INDUSTRIA, ENERGÍA Y TURISMO CENTRO ESPAÑOL DE METROLOGÍA