TEORIA DEL MOTOR DIESEL TURBOCARGADO

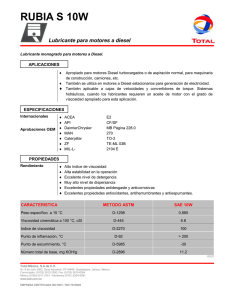

Anuncio

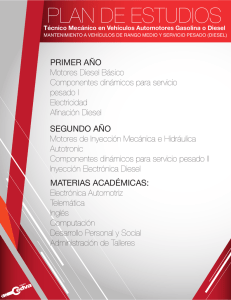

UNIVERSIDAD VERACRUZANA

FACULTAD DE INGENIERIA MECANICA ELECTRICA

REGION POZA RICA-TUXPAM

“TEORIA DEL MOTOR DIESEL TURBOCARGADO”

EN LA MODALIDAD DE:

TESINA

QUE PARA ACREDITAR LA EXPERIENCIA EDUCATIVA:

EXPERIENCIA RECEPCIONAL

PRESENTAN:

JULIO CESAR MONJARAS RAMOS

JOSE DE JESUS MORALES GONZALEZ

DIRECTOR DE TRABAJO RECEPCIONAL:

ING. CESAR IGNACIO VALENCIA GUTIERREZ

POZA RICA, VER.

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Contenido

INTRODUCCIÓN ............................................................................................................................ 13

JUSTIFICACIÓN ............................................................................................................................. 14

NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO ......................................................... 15

ENUNCIACIÓN DEL TEMA .......................................................................................................... 16

EXPLICACIÓN DE LA ESTRUCTURA DEL TRABAJO ............................................................. 17

DESARROLLO DEL TEMA ........................................................................................................... 19

MARCO CONTEXTUAL ................................................................................................................ 20

MARCO TEÓRICO .......................................................................................................................... 23

1.0 TERMODINÁMICA DEL MOTOR DIESEL............................................................................ 23

1.1 REPRESENTACION TERMODINAMICA DEL CICLO. ........................................................ 26

1.2 CICLO DIESEL. ......................................................................................................................... 29

1.3 CICLO DIESEL REAL ............................................................................................................... 40

1.4 CICLO MECANICO DEL MOTOR DIESEL ............................................................................ 43

2.0 SISTEMAS Y SUBSISTEMAS DEL MOTOR DIESEL .......................................................... 46

2.1 COMPONENTES DEL MOTOR DIESEL ................................................................................ 46

2.2 SISTEMA DE ENFRIAMIENTO DEL MOTOR DIESEL........................................................ 60

2.3 SISTEMA DE LUBRICACIÓN DEL MOTOR DIÉSEL .......................................................... 66

2.4 SISTEMA DE INYECCIÓN DE COMBUSTIBLE EN MOTORES DIESEL .......................... 78

2.5 SISTEMA DE DISTRIBUCIÓN .............................................................................................. 101

2.6 SISTEMA DE ADMISIÓN ...................................................................................................... 102

2.7 SISTEMA DE ESCAPE............................................................................................................ 106

2.8 SISTEMA DE ARRANQUE .................................................................................................... 109

3.0 LA TEORIA DEL MOTOR DIESEL TURBOCARGADO ..................................................... 119

3.1 TURBO ALIMENTACIÓN ...................................................................................................... 122

3.2 RENDIMIENTO DEL TURBOCOMPRESOR ........................................................................ 131

3.3 SISTEMA DE TURBO ALIMENTACIÓN. ............................................................................ 141

3.4 REFRIGERACIÓN DEL AIRE DE CARGA........................................................................... 172

7

TEORIA DEL MOTOR DIESEL TURBOCARGADO

3.5 JUEGO DELTURBOCOMPRESOR ........................................................................................ 179

3.6 CAMBIOS EN LAS CONDICIONES AMBIENTALES......................................................... 195

ANALISIS CRITICOS DE LOS DIFERENTES ENFOQUES ...................................................... 197

CONCLUSIONES .......................................................................................................................... 199

Bibliografía ..................................................................................................................................... 200

8

TEORIA DEL MOTOR DIESEL TURBOCARGADO

9

TEORIA DEL MOTOR DIESEL TURBOCARGADO

10

TEORIA DEL MOTOR DIESEL TURBOCARGADO

INTRODUCCIÓN

11

TEORIA DEL MOTOR DIESEL TURBOCARGADO

CAPITULO I

12

TEORIA DEL MOTOR DIESEL TURBOCARGADO

INTRODUCCIÓN

En la actualidad, las mejoras en los motores diesel vienen dándose desde sus

mecanismos internos como externos, en este caso hablaremos del motor diesel

turbo cargado y sus componentes que con el paso del tiempo han ido mejorando

su eficiencia y ha sido de gran ayuda para los antes mencionados.

El uso de elementos que sirvan para sobrealimentar los motores viene dado por la

necesidad de aumentar la potencia sin tener que aumentar la cilindrada. Al

incrementar la potencia depende de la cantidad de combustible quemado en cada

ciclo de trabajo y del número de revoluciones.

Pero tanto en motores Diésel como en los de gasolina, por mucho que incremente

el combustible que se hace llegar al interior de la cámara de combustión, no se

consigue aumentar su potencia si este combustible no encuentra aire suficiente

para quemarse.

En el caso de los motores Diésel; la sobrealimentación no es una causa de

problemas sino todo lo contrario, es beneficioso para un rendimiento óptimo del

motor. El hecho de utilizar solamente aire en el proceso de compresión y no

introducir el combustible hasta el momento final de la carrera de compresión, no

puede crear problemas de "picado" en el motor. Al introducir un exceso de aire en

el cilindro aumenta la compresión, lo que facilita el encendido y el quemado

completo del combustible inyectado, lo que se traduce en un aumento de potencia

del motor. Por otro lado la mayor presión de entrada de aire favorece la expulsión

de los gases de escape y el llenado del cilindro con aire fresco, con lo que se

consigue un aumento de rendimiento volumétrico o lo que es lo mismo el motor

"respira mejor".

En el terreno de la sobrealimentación de motores, tanto en gasolina como en

Diésel, los mejores resultados obtenidos hasta ahora se han llevado a cabo con la

ayuda de los turbocompresores que si bien tienen algunos inconvenientes, tienen

la gran ventaja de que no consumen energía efectiva del motor además de que

están facultados para poder girar a un número elevadísimo de r.p.m.por encima de

100.000. Todo esto y su facilidad para ser aplicados al motor debido a su pequeño

tamaño (por lo menos en comparación a los compresores volumétricos), hacen

que se estudie a fondo la manera de utilizarlos y que se consiga con ellos

grandes éxitos tanto en competición como en realizaciones de motores de tipo

comercial.

13

TEORIA DEL MOTOR DIESEL TURBOCARGADO

JUSTIFICACIÓN

El motor Diesel desempeña una función muy importante en los campos de la

construcción, agricultura y el transporte, pero para que estas máquinas realicen el

trabajo para lo cual fueron diseñadas se necesita que todos los sistemas auxiliares

del motor estén en plenas condiciones.

Hoy en día la implementación de turbocompresores en motores de combustión

interna es más común por las grandes ventajas que nos dan al implementarlos.

En estetrabajo empezaremos hablando sobre la definición de lo que es el ciclo

termodinámico del motor diésel, los diversos sistemas auxiliares del motor así

como las características del turbocompresor y su funcionamiento en general para

introducirnos más a fondo en las diferentes aplicaciones.

Los turbocompresores son de gran ayuda para los motores de combustión interna

ya que podemos tener un aumento de potencia de hasta un 40%, esto nos ayuda

de igual forma al ahorro de combustible y mayor eficiencia en el motor alargando

la vida útil de nuestra máquina. El uso del turbocompresor en los motores viene

dado por la necesidad de aumentar la potencia sin tener que aumentar la

cilindrada. Aumentar la potencia depende de la cantidad de combustible quemado

en cada ciclo de trabajo y del número de revoluciones.

Aunque el uso de turbocompresores parece una técnica muy reciente, no lo es, ya

que desde hace algunas décadas se empezó a soplar el combustible a base de

compresores accionados por medio de correas, cadenas etc. Utilizando para ello

el giro de la polea del cigüeñal. Estos fueron algunos de los pioneros de la

implementación del turbocompresor, pero, posteriormente aparecieron los

turbocompresores que se utilizaban para máquinas de régimen constante y

grandes potencias, regularmente para uso pesado como; barcos, locomotoras,

compresores, motores para la industria, etc.…

Por tal motivo, se realizara una investigación sobre los turbocompresores y de las

aplicaciones que se le puede dar.

14

TEORIA DEL MOTOR DIESEL TURBOCARGADO

NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO

El sentido del presente trabajo es exponer toda la información necesaria acerca de

la turbo alimentación en los motores diésel, así como los componentes que la

complementan tanto en la industria automotriz, industrial, marítima, etc., a fin de

facilitar las actividades de los usuarios, ayudar a conocer el funcionamiento y

operación de los sistemas auxiliares para obtener los mejores resultados en el uso

de los motores diesel turbo cargados.

Para lograr el desarrollo de este tema se consultaron diversas fuentes, las cuales

fueron analizadas minuciosamente para extraer la información que proporcionara

más elementos significativos, para un mayor entendimiento del tema a tratar y que

sea fácil de comprender.

Se dará a conocer el funcionamiento detallado de cada parte del motor y su

desempeño así como equipos auxiliares que le permiten un mejor funcionamiento

y su trabajo sea mejorado dando un mayor desempeño.

Con estainvestigación se pretende llegar a que el lector tenga una mejor visión y

conocimiento sobre los motores de combustión interna diésel y entienda la

importancia de la implementación de la turbo alimentación en los motores antes

mencionados.

15

TEORIA DEL MOTOR DIESEL TURBOCARGADO

ENUNCIACIÓN DEL TEMA

En el contenido de este trabajo se analizara el ciclo termodinámico y mecánico así

como se dará a conocer las principales partes y su funcionamiento en el motor

diesel; más adelante se mencionaran los sistemas auxiliares para un motor

convencional diesel.

Se adentrara más a fondo a la teoría del motor diesel turbo cargado, y se hará

mención de los diferentes sistemas que lo componen, mencionando el rendimiento

que puede tener un turbocompresor junto con sus diagramas, la optimización en el

enfriamiento del turbocompresor que debe tener, el diseño de las turbinas, y otros

temas a grandes rasgos.

Los objetivos de este tema es dar a conocer todo lo relacionado con los motores

diesel turbo cargados ya que la información es muy limitada sobre este tipo de

equipos, y aquí serán analizados a detalle, desde cómo nació, hasta las nuevas

innovaciones que han surgido a lo largo del tiempo para mejorar su

funcionamiento, rendimiento y que este tipo de maquinaria sea lo más practica

posible.

16

TEORIA DEL MOTOR DIESEL TURBOCARGADO

EXPLICACIÓN DE LA ESTRUCTURA DEL TRABAJO

En la investigación de este tema se desarrolla tres unidades y el contenido de

ellos los cuales a continuación exponemos:

1.0.- TERMODINAMICA DEL MOTOR DIESEL

En este apartado hablaremos del ciclo mecánico del motor diésel, así como

también el ciclo termodinámico diésel, los procesos que la componen

completamente explicados y los diagramas correspondientes.

2.0.- SISTEMAS Y SUBSISTEMAS DEL MOTOR DIESEL

En este apartado se explica la función de cada uno de los sistemas que componen

al motor diésel así como sus partes principales.

3.0.- TEORIA DEL MOTOR TURBOCARGADO

En este punto se menciona la importancia de los motores turbo cargados tanto en

la industria automotriz, ferroviaria, marítima e industrial. En esteapartado

analizaremos la eficiencia de los compresores y las turbinas que conducen a una

descripción de los mapas típicos de rendimiento del turbocompresor. Asimismo

analizaremos la optimización del enfriamiento del turbocompresor, intercoolers y

varios componentes que analizaremos.

Conoceremos los cambios en las condiciones ambientales que pudieran causar

estragos en los motores turbo cargados y sus cambios que se puedan presentar a

grandes rasgos.

17

TEORIA DEL MOTOR DIESEL TURBOCARGADO

CAPITULO II

18

TEORIA DEL MOTOR DIESEL TURBOCARGADO

DESARROLLO DEL TEMA

PLANTEAMIENTO DEL TEMA DE INVESTIGACION

En la presente tesina se muestra al motor Diésel, su historia, sus ciclos tanto

termodinámico como mecánico y sus sistemas auxiliares dándole un mayor

énfasis a la teoría del motor diésel turbo cargado y sus temas que la acompañan.

En la elaboración de este trabajo se requirió de una metodología, es decir, un

proceso durante el desarrollo del tema el cual es de vital importancia para alcanzar

un fin u objetivo.

El desarrollo de este trabajo se llevó a cabo mediante un proceso teórico. En el

aspecto teórico se obtuvo información referente al tema de investigación,

incluyéndose metodologías de investigación documentales y diversos.

19

TEORIA DEL MOTOR DIESEL TURBOCARGADO

MARCO CONTEXTUAL

HISTORIA DEL MOTOR DIESEL

Rudolf Diesel desarrolló la idea del motor diesel y obtuvo la patente alemana en

1892. Su logro era crear un motor con alta eficiencia. Los motores a gasolina

fueron inventados en 1876 y, específicamente en esa época, no eran muy

eficientes.

Este tipo de motor de combustión interna (endotérmica) se encuentra en el grupo

de los motores alternativos, constituyendo su principal diferencia el sistema de

alimentacióny la forma en que se realiza la combustión. Los elementos

constitutivos del motor son muy similares a los de un motor de explosión aunque

existen algunas diferencias constructivas muy específicas con el fin de dotar de

mayor robustez todasaquellas partes del motor que soportan unas presiones de

trabajo mucho más elevadas.

Así pues, la principal característica de un motor Diesel es la que motivó su

creación y desarrollo: la obtención de un mayor rendimiento al del motor de

gasolina, empleando para ello un combustible más pesado y una relación

volumétrica de compresiónmucho más elevada (entre 8:1 y 10:1 para gasolina y

14:1 y 23:1 para losmodernos Diesel). En el motor Diesel, estas compresiones las

posibilita el hecho de aspirar y comprimir únicamente aire, en lugar de una mezcla,

que estallaría antes dellegar al final de la fase de compresión. (Fig. 1.)

Como ya se ha apuntado, en el interior del cilindro comprimimos pues solamente

aire. La relación volumétrica al final de la fase de compresión ha hecho que la

presión de este aire comprimido sea ahora de entre 30 a 50 kg/cm2 y la

temperatura haya rebasado los 600°C. En estas condiciones, debemos atender

otra de las características del motor, o mejor dicho, del combustible que emplea,

ya que el gas-oíl se inflama, se enciende espontáneamente, a una temperatura de

280°C.

Si sumamos a todo lo anterior el hecho de contar con un sistema que nos

introduzca a presión (inyección) el combustible a una elevada presión (de entre

100 y 250 kg/cm2) en el seno de este aire comprimido, el combustible líquido

penetrará en él en forma de chorro finamente pulverizado que se evaporará

rápidamente al absorber calor de las elevadas temperaturas existentes en la

cámara de combustión, se mezclará homogéneamente con el aire y

combinándose con el oxígeno combustionará espontáneamente a medida que

vaya entrando en el interior de la cámara de combustión.

Se adivina ya desde aquí la necesidad de contar con un sistema capaz de crear

Las elevadas presiones de inyección, de dosificar y pulverizar el combustible y que

20

TEORIA DEL MOTOR DIESEL TURBOCARGADO

este combustible esté exento de cualquier impureza que fuera susceptible de

entorpecer el ajustado funcionamiento del sistema de inyección donde

lastolerancias son de hasta 40 veces menores que el diámetro de un cabello

humano y donde para un motor de 4 cilindros la cadencia de inyección puede

llegar a ser de hasta 150 veces por segundo.

FIG. 1 COMPARACIÓN DE ALIMENTACIÓN DEL MOTOR GASOLINA DIESEL

21

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Hemos dicho ya que las diferencias constructivas son muy específicas, por lo

que analizará las diferencias más notables, estableciéndolas entre ventajas e

Inconvenientescomparados con el motor de gasolina.

DIFERENCIAS

Un motor a gasolina succiona una mezcla de gas y aire, los comprime y

enciende la mezcla con una chispa. Un motor diesel sólo succiona aire, lo

comprime y entonces le inyecta combustible al aire comprimido. EL calor del aire

comprimido enciende el combustible espontáneamente.

Un motor diesel utiliza mucha más compresión que un motor a gasolina.

Un motor a gasolina comprime a un porcentaje de 8:1 a 10:1, mientras un motor

diesel comprime a un porcentaje de 14:1 hasta 23:1. La alta compresión se

traduce en mejor eficiencia.

Los motores Diesel utilizan inyección de combustible directa, en la cual el

combustible Diesel es inyectado directamente al cilindro. Los motores a gasolina

generalmente utilizan carburación en la que el aire y el combustible son mezclados

un tiempo antes de que entre al cilindro, o inyección de combustible de puerto en

la que el combustible es inyectado a la válvula de succión (fuera del cilindro).

VENTAJAS

Menor consumo de combustible (aprox. un 30% menos).

Mayor rendimiento térmico, lo que se transforma en potencia útil (en tomo al

35%).

Al ser constructivamente más robusto y algo más lento, se alarga la vida útil

del motor.

Resulta más rentable para largos recorridos y muchos kilómetros.

INCONVENIENTES

Por su construcción y mayor peso, necesita bastidores y suspensiones más

resistentes.

El motor y la complejidad de la inyección le dan precio más elevado.

Algunas reparaciones resultan más costosas debido a la alta tecnología y a la

especialización que requieren.

Algunos motores presentan mayor rumorosidad y vibraciones

22

TEORIA DEL MOTOR DIESEL TURBOCARGADO

MARCO TEÓRICO

1.0 TERMODINÁMICA DEL MOTOR DIESEL.

TERMODINAMICA

La Termodinámica es una herramienta analítica teórica y práctica que interpreta

fenómenos naturales desde el punto de vista de las relaciones de materia y

energía.

La palabra “Termodinámica” fue usada por vez primera como combinación de los

vocablos griegos “termo” (calor) y “dinamos” (potencia o fuerza), aunque

actualmente se usa como opuesto a estático.

La Termodinámica estudia el intercambio de energía en sus diversas formas, su

interacción con los equipos, las propiedades de la materia y el uso racional de la

energía. Dado que no se puede concebir la industria sin uso de energía, esta

ciencia tiene una gran importancia práctica y se aplica en todas las ramas de la

Ingeniería.

A menudo se describen relaciones energéticas y másicas sin especificar la índole

de los procesos que las originan. Esto es así porque las leyes que se estudian

tienen aplicación y vigencia en todos los fenómenos naturales, y restringirlas de

algún modo sería destruir su significado. A la Termodinámica no le incumben los

detalles constructivos de un determinado proceso que produce una cierta

transformación, sino la transformación en sí, y la estudia desvinculada de todo

detalle que quite generalidad a su estudio.

En general, nos limitaremos a establecer nuestro análisis en base al balance de

masa, de energía y de entropía, haciendo abstracción del funcionamiento interno

del proceso.

La termodinámica se basa en 3 conceptos básicos que son:

PRESIÓN:

Se define la presión en un fluido en reposo como la fuerza compresiva normal por

unidad de área (esfuerzo normal de compresión) que actúa sobre una superficie

sumergida en el seno del fluido.

TEMPERATURA:

La Temperatura es una propiedad de la materia que está relacionada con la

sensación de calor o frío que se siente en contacto con ella.

23

TEORIA DEL MOTOR DIESEL TURBOCARGADO

La temperatura de un cuerpo es una medida de su capacidad de transferir calor.

CALOR:

El calor es una forma de transferir energía. Esa transferencia ocurre cuando hay

desequilibrio térmico, es decir cuando una de las partes entre las que tiene lugar

esa transferencia “está más caliente” (tiene mayor temperatura) que otras.

Hay dos enfoques de la Termodinámica que proveen una comprensión integral de

las relaciones de masa yenergía.

Uno es el macroscópico que estudia la materia sin ocuparse demasiado de la

composición articulada.Esto se conoce generalmente como “Termodinámica

clásica”, porque sus contenidos son principalmentelos que se desarrollaron en las

primeras etapas de esta ciencia. La mayor parte de los textos básicosde

Termodinámica exponen la Termodinámica clásica.

El enfoque microscópico en cambio parte de la composición particulada de la

materia y, con la ayuda de lamecánica estadística y otras técnicas, elabora

modelos de los agentes termodinámicos que se usan principalmenteen la

estimación de las propiedades de sustancias puras.

A continuación se muestran los principios básicos de la termodinámica básica.

CICLO TERMODINÁMICO

Es un proceso o conjuntos de procesos por los que un sistema evoluciona

volviendo al mismo estado inicial. (Figura 2).

Para todo ciclo se cumple que:

U 0;

Q W

Dónde:

Q= calor

W= trabajo.

Esto nos indica que el calor es igual al trabajo en el sistema.

Ciclo reversible: (todos los estados son de equilibrio). Puede representarse en

diagramas PV, TS de acuerdo en el ciclo de Carnot.

PV: es la relación de presión y volumen.

TS: es la relación de temperatura y entropías.

24

TEORIA DEL MOTOR DIESEL TURBOCARGADO

C.

Carn

A

ot Q1

TC

Tc>TF

B

TC

D

Q2

C

TF

TF

C.

Carn

ot

Fig.2 El área dentro del ciclo en un diagrama PV representa el trabajo y en un diagrama TS el

calor.

TIPOS DE PROCESOS TERMODINAMICOS.

Para aplicar la primera ley de la termodinámica a sistemas específicos es útil

definir primero algunos procesos termodinámicos comunes.

PROCESO ADIABATICO.

Un proceso adiabático se define como un proceso en el cual el sistema no

absorbe ni cede calor, es decir Q= 0 entonces, de la primera ley:

AW= X

Y

Este proceso se puede lograr ya sea aislado térmicamente el sistema de sus

alrededores o realizando el proceso rápidamente como el flujo de calor es algo

lento, cuando el proceso puede hacerse prácticamente adiabáticos si se efectúa

con suficiente rapidez.

Realizando un proceso adiabático en un gas, podemos observar que se expanden,

W es positivo y por lo tanto AU es negativo y el gas se enfría. De manera

recíproca, si se comprime adiabáticamente, el gas se calienta.

Los procesos adiabáticos son muy importantes en la ingeniería. Algunos ejemplos

de procesos adiabáticos comunes incluyen la expansión de gases calientes en

máquinas de combustión interna, la licuefacción de los gases en sistemas de

enfriamiento y la fase de compresión en un motor diesel.

25

TEORIA DEL MOTOR DIESEL TURBOCARGADO

PROCESO ISOBARICO.

El proceso isobárico es aquel que ocurre a presión constante. Cuando ocurre el

proceso de este tipo, tanto el calor transferido como el trabajo realizado no son

cero. El trabajo simplemente se define como la presión multiplicada por el cambio

de volumen.

W = P(Vf – Vi)

PROCESO ISOMETRICO.

Un proceso isométrico se lleva a cabo a volumen constante. En dicho proceso el

trabajo es cero. Entonces, la primera ley:

AU = Q

Esto significa que si se agrega calor a un sistema manteniendo el volumen

constante, todo el calor se utiliza para aumentar la energía interna del sistema.

PROCESO ISOCORICO.

Es aquel para el cual el trabajo total realizado por o sobre el sistema es igual a

cero, esto es AW = 0 en toda trayectoria.

1.1 REPRESENTACION TERMODINAMICA DEL CICLO.

AB: Compresión isoterma del gas a la temperatura inferior, Tf. Se cede calor Q1,

a la fuente fría por absorción de trabajo.

BC: Calentamiento isocórico. El gas absorbe del calor, Q2, aumentando su

temperatura hasta Tc y su presión.

CD: Expansión isoterma del gas a alta temperatura, Tc. El gas toma el calor Q3

de la fuente caliente.

DA : Enfriamiento isocórico hasta la temperatura del foco frio Tf por cesión del

calor Q4. (Figura 3).

26

TEORIA DEL MOTOR DIESEL TURBOCARGADO

C

Tc

Q1

Q3

B

Tf

D

Q1

A

Q4

A

FIG.3 REPRESENTACION TERMODINAMICA DEL CICLO.

27

TEORIA DEL MOTOR DIESEL TURBOCARGADO

DESCRIPCION DEL FUNCIONAMIENTO.

Un sistema que realiza el ciclo Stirling está formado por un cilindro, un pistón de

trabajo y un pistón de desplazamiento con un regenerador de calor que divide al

sistema en dos zonas, una zona caliente a Tc y una zona fría a Tf. (figura 4).

1) Todo el gas

esta en la

parte fría del

cilindro a una

temperatura 1

y

ocupando

máximo

volumen

el

2) Se ha producido

la compresión hasta

el mínimo volumen

constante

cediendo calor a la

zona fría.

3) El fluido ha

atravesado

el

regenerador

absorbiendo

calor

hasta

llegar a

4) Expansión del

gas

hasta

el

volumen máximo,

absorbiendo de la

zona a

con

producción

del

trabajo

Se vuelve a la posición inicial atravesando otra vez el regenerador, pero esta vez

el gas cederá una cantidad de calor, al regenerador bajando su temperatura hasta

FIG.4 FUNCIONAMIENTO DEL CICLO

28

TEORIA DEL MOTOR DIESEL TURBOCARGADO

1.2 CICLO DIESEL.

Es el ciclo de un tipo de motor de combustión interna, en el cual el quemado del

combustible es accionado por el calor generado en la primera compresión de aire

en la cavidad del pistón, en la cual entonces se inyecta el combustible.

El motor de combustión interna diesel se diferencia del motor de ciclo Otto de

gasolina, por el uso de una mayor compresión del combustible para encenderlo,

en vez de usar bujías de encendido ("encendido por compresión" en lugar de

"encendido por chispa").

En el motor diésel, el aire se comprime adiabáticamente con una proporción de

compresión típica entre 15 y 20. Esta compresión, eleva la temperatura al valor de

encendido de la mezcla de combustible que se forma, inyectando diesel una vez

que el aire está comprimido.

El ciclo estándar de aire ideal, se organiza como un proceso adiabático reversible,

seguido de un proceso de combustión a presión constante, luego una expansión

adiabática para una descarga de potencia, y finalmente una expulsión de humos

isovolumétrica. Al final de la expulsión de humos, se toma una nueva carga de

aire.

Los motores alternativos se dividen en dos grandes grupos: motores de ciclo Otto

o de encendido por chispa y los motores de ciclo diesel o encendido por

compresión.

Aunque uno de los principios de funcionamiento esdiferente, su esquema y la

nomenclatura de sus partes esenciales son semejantes.

CICLO DIESEL DE CUATRO TIEMPOS.

A continuación se definirá que ocurre durante el ciclo diesel a cuatro tiempos.

(Figura 4)

ADMISION:

•

•

•

•

En este primer tiempo el pistón efectúa su primera carrera

o desplazamiento desde el PMS al PMI, aspirando sólo

aire de la atmósfera.

El aire pasa por el colector y la válvula de admisión, que se

ha abierto instantáneamente, permaneciendo abierta, a fin

de llenar todo el volumen del cilindro.

La muñequilla del cigüeñal gira 180º.

Al llegar al PMI se supone que la válvula de admisión se

cierra instantáneamente.(figura 4).

Admisión.

29

TEORIA DEL MOTOR DIESEL TURBOCARGADO

La admisión puede ser representada por una isóbara pues se supone que el aire

ingresa sin rozamiento por los conductos de admisión, por lo que se puede

considerar a la presión constante e igual a la presión atmosférica.(figura 5).

FIGURA 5.- RELACIÓN PRESIÓN- VOLUMEN

COMPRESION:

•

•

•

(Figura 6)

En este segundo tiempo todas las válvulas están

cerradas y el pistón se mueve hacia arriba en el

cilindro comprimiendo el aire.

A medida que se comprimen las moléculas de aire,

aumenta la temperatura considerablemente por

encima de los 600°C.

La muñequilla del cigüeñal gira otros 180º y completa

la primera vuelta del árbol motor.(figura 6).

Compresión

Durante esta carrera el aire es comprimido hasta ocupar el volumen

correspondiente a la cámara de combustión y alcanza presiones elevadas. Se

supone que por hacerse muy rápidamente no hay que considerar pérdidas de

calor, por lo que esta transformación puede considerarse adiabática.(figura7).

FIGURA 7.- RELACIÓN PRESIÓN- VOLUMEN

30

TEORIA DEL MOTOR DIESEL TURBOCARGADO

FIGURA 8

COMBUSTION:

•

Al final de la compresión con el pistón en el PMS se

inyecta el combustible en el interior del cilindro con la

bomba de inyección a una presión elevada.

•

El combustible, debido a la alta presión de inyección

sale pulverizado, se inflama en contacto con el aire

caliente, produciéndose la combustión del mismo.

Durante este tiempo el pistón efectúa su tercer

recorrido y la muñequilla del cigüeñal gira otros

•

180º.(figura 8)

COMBUSTION

Durante el tiempo que dura la inyección, el pistón inicia su descenso, pero la

presión del interior del cilindro se supone que se mantiene constante, debido a que

el combustible que entra se quema progresivamente a medida que entra en el

cilindro, compensando el aumento de volumen que genera el desplazamiento del

pistón. Esto se conoce como retraso de combustión. (figura 9).

FIGURA 9.- RELACION PRESION- VOLUMEN

EXPANSION:

Sólo en esta carrera se produce trabajo, debido a la fuerza de

la combustión que empuja el pistón y la biela hacia abajo, lo

que hace girar el cigüeñal, así la energía térmica se convierte

en energía mecánica. (figura 10).

Figura 10

31

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Al terminar la inyección se produce una expansión adiabática hasta el volumen

específico que tenía al inicio de la compresión, pues se supone que se realiza sin

intercambio de calor con el medio exterior. La presión interna desciende a medida

que el cilindro aumenta de volumen.(figura 11).

FIGURA 11.- RELACION PRESION- VOLUMEN

ESCAPE:

•

Durante este cuarto tiempo, el pistón que se encuentra

en el PMI es empujado por el cigüeñal hacia arriba

forzando la salida de los gases quemados a la

atmósfera por las válvulas de escape abiertas.

•

La muñequilla del cigüeñal efectúa otro giro de

180º,completando las dos vueltas del árbol motor que

corresponde al ciclo completo de trabajo. (figura 12).

FIGURA 12

En el punto 4 se abre la válvula de escape y los gases quemados salen tan

rápidamente al exterior, que el pistón no se mueve, por lo que se considera un

proceso a volumen constante. La presión en el cilindro baja hasta la presión

atmosférica y una cantidad de calor no transformado en trabajo es cedido a la

atmósfera.

El recorrido del pistón de 1 a 0 se realiza a presión constante, pues se desprecia

el rozamiento de los gases quemados al circular por los conductos de escape. Al

llegar a 0 se cierra la válvula de escape y se abre la de admisión para iniciar un

nuevo ciclo.(figura 13).

32

TEORIA DEL MOTOR DIESEL TURBOCARGADO

FIGURA 13.- RELACIÓN PRESIÓN – VOLUMEN

FUNCIONAMIENTO DEL CICLO DIESEL.

1.- el cilindro dentro del cual se mueve el pistón con movimiento rectilíneo

alternativo, forma parte, en los motores pluricilindricos, del bloque de cilindros.

Este, que normalmente se fabrica unido a la bancada, se puede considerar como

la estructura soporte del motor. En algunos modelos de motores el bloque de

cilindros se fabrica separado de la bancada, a la cual se une mediante espárragos.

2.- la culata constituye la parte superior del cilindro, al cual cierra dejando un

volumen comprendido entre ella y el pistón que se denomina cámara de

combustión o de compresión en la cual se quema el fluido activo.

Antes, en el motor de encendido por bujía, esta mezcla se formaba en el

carburado y entraba en el cilindro a través del conductor de admisión y de la

válvula de aspiración.

La válvula de mariposa del carburador servía para regular la cantidad de mezcla

entrante. Hoy el combustible es inyectado a baja presión en el conducto de

admisión, y recientemente, algunas marcas inyectan a baja presión en el interior

del cilindro.

En los motores de encendido por compresión, el combustible se introduce en el

cilindro por medio de un inyector. La cantidad de combustible se regula por la

bomba de inyección, mientras que no hay ninguna regulación para la cantidad de

aire que entra en el cilindro. La combustión es consecuencia de la alta

temperatura del aire, intensamente comprimido en el cilindro, por lo que no

necesita la bujía.

3.- el pistón dotado de segmentos que impiden la fuga de gas entre el y el cilindro,

transmite el empuje de dicho gas, a través del perno o bulón, a la biela y de esta, a

la manivela del cigüeñal.

4.- la biela y la manivela constituyen un sistema mecánico que transforma el

33

TEORIA DEL MOTOR DIESEL TURBOCARGADO

movimiento lineal alternativo del pistón en movimiento de giro del cigüeñal, el cual

para reducir el rozamiento gira sobre los cojinetes de bancada.

5.- los colectores de admisión y el de escape son los conductores a través de los

cuales se carga y se descarga el fluido operante del interior del cilindro.

6.- las válvulas de aspiración y de escape, accionadas por un sistema mecánico

denominado distribución, que son mantenidas en su asiento por la acción de su

correspondiente muelle, abren y cierran el cilindro permitiendo que los gases

frescos y quemados entren y salgan de el en los momentos oportunos.

7.- punto muerto superior (P.M.S): posición del pistónmás próximo a la culata.

8.- punto muerto inferior (P.M.I): posición del pistónmás alejada de la culata.

9.- calibre: diámetro interior del cilindro. Expresado generalmente en mm.

10.- carrera: distancia entre el P.M.S y P.M.I es igual, salvo raras excepciones, al

doble del radio de la manivela del eje del cigüeñal. Se expresa en mm.

11.- volumen total del cilindro V1: es el espacio comprendido entre la culata y el

pistón cuando este se halla en el P.M.I viene expresado por lo general en cm 3.

12.- volumen de la cámara de compresión V2: es el volumen comprendido entre la

culata y el pistón cuando este se halla en el P.M.S suele expresarse en cm 3.

13.- relación de compresión: se comprende por tal la relación que hay entre el

volumen total del cilindro V1 y el volumen de la cámara de combustión V2.

CICLO DIESEL TEORICO.

El motor diesel de cuatro tiempos tiene una estructura semejante a los motores de

explosión, salvo ciertas características particulares.

El pistón desarrolla cuatro carreras alternativas mientras el cigüeñal gira 720 0.

Como el motor del ciclo Otto realiza el llenado y evacuación de gases a través de

dos válvulas situadas en la culata, cuyo movimiento de apertura y cierre esta

sincronizado con el cigüeñal a través del sistema de distribución por el árbol de

levas.

34

TEORIA DEL MOTOR DIESEL TURBOCARGADO

El funcionamiento de este motor durante su ciclo es el siguiente:

1.- PRIMER TIEMPO: ADMISIÓN.

En este primer tiempo el pistónefectúa su primera carrera o desplazamiento desde

el PMS al PMI aspirando solo aire de la atmosfera, debidamente purificado a

través del filtro. El aire pasa por el colector y la válvula de admisión, que se

supone se abre instantáneamente y que permanece abierta, con objeto de llenar

todo el volumen del cilindro. Durante este tiempo, la muñequilla del cigüeñal gira

180o.

Al llegar al PMI se supone que la válvula de admisión se cierra instantáneamente.

2.- SEGUNDO TIEMPO. COMPRESIÓN.

En este segundo tiempo y con las válvulas completamente cerradas el pistón

comprime el aire a gran presión, quedando solo el aire alojado en la cámara de

combustión. La muñequilla del cigüeñal gira 180o y completa la primera vuelta del

árbol motor.

La presión alcanzada en el interior de la cámara de combustión mantiene la

temperatura del airepor encima de los 600oC, superior al punto de inflamación del

combustible, para lo cual la relación de compresión tiene que ser del orden de 22.

3.- TERCER TIEMPO: TRABAJO.

Al final de la compresión con el pistón en el PMS se inyecta el combustible en el

interior del cilindro en una cantidad quees regulada por la bomba de inyección

debe realizarse a una presión muy superior entre 150 y 300 atmosferas.

El combustible, que debido a la alta presión de inyección sale finalmente

pulverizado, se inflama en contacto con el aire caliente, produciéndose la

combustión del mismo. Se eleva entonces la temperatura interna, la presión

mientras dura la inyección o aportación de calor se supone constante y, a

continuación, se realiza la expansión y desplazamiento del pistón hacia el PMI.

Durante este tiempo, o carrera de trabajo, el pistónefectúa su tercer recorrido y la

muñequilla del cigüeñal gira otros 180o.

4.- CUARTO TIEMPO: ESCAPE.

Durante este cuarto tiempo se supone que la válvula de escape se abre

instantáneamente permanece abierta. El pistón, durante su recorrido ascendente,

expulsa a la atmosfera los gases remanentes que no han salido, efectuando el

barrido de gases quemados lanzándolos al exterior.

35

TEORIA DEL MOTOR DIESEL TURBOCARGADO

La muñequilla del cigüeñal efectúa otro giro de 180o, completando las dos vueltas

del árbol motor que corresponde al ciclo completo de trabajo. El diagrama de

distribución correspondiente a esta carrera.

RENDIMIENTO DEL CICLO DIESEL EN FUNCION A LAS TEMPERATURAS.

Un ciclo diesel contiene dos proceso adiabáticos, A→B y C→D, en los que no se

intercambia calor. De los otros dos, en el calentamiento a presión constante B→C,

el gas recibe una cantidad de calor | Qc | del exterior igual a:

En el enfriamiento a volumen constante D→A el sistema cede una cantidad de

calor al ambiente:

El rendimiento del ciclo será entonces:

Conγ = cp. / cV la proporción entre las capacidades caloríficas.

RENDIMIENTO EN FUNCION DE SUS VOLUMENES.

La expresión anterior requiere conocer las cuatro temperaturas de los vértices del

ciclo. Puede simplificarse teniendo en cuenta las características de cada uno de

los procesos que lo componen.

Así tenemos, para la compresión adiabática A→B

que, teniendo en cuenta la relación de compresión, podemos reescribir como:

36

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Para la expansión a presión constante, aplicando la ecuación de estado de los

gases ideales

Introduciendo ahora la relación rc = VC / VB obtenemos

Por último, para la temperatura en D aplicamos de nuevo la ley de Poisson y el

que el enfriamiento es a volumen constante:

Multiplicando y dividiendo por VB y aplicando el valor de la temperatura en C:

Combinado estos resultados nos queda:

Sustituyendo esto en la expresión del rendimiento obtenemos finalmente

ENFRIAMIENTO A VOLUMEN CONSTANTE.

En un motor diésel real el aire quemado y caliente es expulsado por el tubo de

escape, liberando calor al ambiente y siendo sustituido por nuevo aire frío. En el

ciclo diesel ideal nos imaginamos que el aire recircula, volviendo al estado A,

intercambiando sólo el calor con el ambiente.

37

TEORIA DEL MOTOR DIESEL TURBOCARGADO

BALANCE ENERGETICO.

CALOR ABSORBIDO

El calor procedente del foco caliente es absorbido en la expansión a presión

constante y es igual a

donde hemos usado que:

Que para γ = 1.4 da el resultado conocido cp. = 3.5R.

Un resultado más exacto para un proceso a presión constante, sin hacer uso de la

hipótesis de gas ideal, consistiría en igualar el calor a la variación en la entalpía

y aplicar valores tabulados de la entalpía del aire para las presiones y

temperaturas de los estados B y C.

CALORCEDIDO

El calor que se intercambia con el foco frío se cede en el enfriamiento a volumen

constante

donde, como antes, hemos empleado la relación

Que para γ = 1.4 da cV = 2.5R.

38

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Si se quisiera hacer exactamente, habría que aplicar que para un proceso a

volumen constante el calor equivale a la variación en la energía interna

TRABAJO REALIZADO

El trabajo realizado por el sistema durante un ciclo es la diferencia entre el calor

absorbido y el cedido (en valores absolutos).

RENDIMIENTO

El rendimiento de este ciclo Diesel lo podemos hallar como el trabajo realizado

dividido por el calor absorbido.

Vemos que el rendimiento es mucho mayor que para un ciclo Otto que, para

valores típicos de motores de explosión, rondaba el 50%. La causa principal de la

diferencia es la mucha mayor relación de compresión en el motor diésel.

El rendimiento de este ciclo Diesel es, por supuesto, inferior al de un ciclo de

Carnot que operara entre las temperaturas TA y TC:

39

TEORIA DEL MOTOR DIESEL TURBOCARGADO

1.3 CICLO DIESEL REAL

Las diferencias que surgen entre el ciclo real y el teórico , tanto en los motores de

ciclo Otto, como en los de ciclo diesel están causadas por:

1.-PERDIDAS DE CALOR: las cuales son bastante importantes en el ciclo real, ya

que al estar el cilindro refrigerado, para asegurar el buen funcionamiento del

pistón, una cierta parte de calor del fluido se transmite a las paredes , y las líneas

de compresión y expansión no son adiabáticas sino poli trópicas, con exponente n,

diferente de y.

2.-TIEMPO DE APERTURA Y CIERRE DE LA VALVULA DE ADMISION Y DE

ESCAPE: aunque en el ciclo teórico se supone que la apertura y cierre de válvulas

ocurría instantáneamente, al ser físicamente imposible, esta acción tiene lugar en

un tiempo relativamente largo, por lo que, para mejorar el llenado y vaciado de

cilindro, las válvulas de admisión y de escape se abren con anticipación lo que

provoca una pérdida de trabajo útil.

3.-COMBUSTION NO INSTANTANEA: ya que aunque en el ciclo teórico se

supone que la combustión se realiza según una transformación isométrico

instantánea, en el ciclo real de la combustión dura cierto tiempo. Por ello, si el

encendido o la inyección tuviesen lugar justamente en el PMS, la combustión

ocurriría mientras el pistón se aleja de dicho punto, con la correspondiente pérdida

de trabajo.

4.-PERDIDA POR BOMBEO: las cuales aunque el ciclo teórico se supone que

tanto la admisión como el escape se realizan a presión constante considerando

que el flujo activo circula por los conductos de admisión y escape sin rozamiento,

en el ciclo aparece una pérdida de carga debida al rozamiento, que causa una

notable perdida energética.

RENDIMIENTO VOLUMETRICO.

De cuanto se ha expuesto se hace evidente que la cantidad de combustible y la

cantidad de aire que se introducen en el cilindro deben tener una relación estricta,

y que la energía ofrecida por el motor depende principalmente de la cantidad de

aire y combustibles utilizados.

Cuanto mayor sea el volumen de aire introducido en el cilindro, tanto mayor resulta

la cantidad de combustible que puede quemarse, en consecuencia, tanto mayor

en la energía que se produce en el motor.

El rendimiento volumétrico indica el mayor o menor grado de llenado del cilindro.

Se define como la relación entre el peso efectivo del aire introducido en el cilindro

durante la unidad de tiempo y el peso del volumen de aire que teóricamente

40

TEORIA DEL MOTOR DIESEL TURBOCARGADO

debería introducirse en el mismo tiempo, calculado a base de la cilindrada unitaria

y de las condiciones de temperatura y la presión en el cilindro.

VARIACIONES DE RENDIMIENTO VOLUMETRICO.

1.- la densidad de la carga y la dilución originada en la misma por los gases

residuales, en ello incide la temperatura de las paredes de los conductos de

aspiración y la temperatura del cilindro, pues seden calor a la carga fresca, elevan

su temperatura y la densidad del flujo operante disminuye, con lo que se tiene una

reducción del rendimiento volumétrico.

Los gases residuales presentes en el cilindro después del escape también

contribuyen a reducir la densidad del fluido operante pues, además cederle calor

disminuye el volumen que debería ser ocupado por la carga de los gases frescos.

2.- el diseño de los conductos de aspiración y de escape tiene mucha importancia,

ya que, además de oponer la mínima resistencia al paso de los gases, deben

evitar su calentamiento.

La experiencia demuestra que los mayores valores de rendimiento volumétrico se

alcanzan en los motores para una velocidad del aire de 40/60 m/seg, el régimen

normal de funcionamiento. El régimen de máxima potencia, la velocidad media del

fluido alcanza de 65-75 m/seg.

3.-los tiempos de apertura y cierre de las válvulas tienen una estrecha relación en

el llenado del cilindro de acuerdo con la velocidad de rotación del motor, pues

influyen en las ondas de presión que se originan en los conductos de aspiración y

de escape como consecuencia de las rápidas variaciones de velocidad que

experimenta la masa gaseosa en movimiento. Esto se consigue escogiendo

oportunamente la longitud de los ductos.

Los motores modernos para aumentar la cantidad de energía que se produce en el

interior del cilindro utilizan la denominada sobre alimentación. Consiste en el

llenado de los cilindros comprimiendo el fluido operante al reducirlo en ellos. Si

además la compresión se acompaña de un buen enfriamiento de los gases dentro

del compresor y el cilindro, a un es más eficaz el llenado.

Para ello es necesario acoplar un compresor que introduzca a presión aire en los

cilindros y un intercambiador de calor que enfrié el fluido entrante.

Hoy en la sobrealimentación se hace por un turbocompresor el cual consiste en

una turbina acoplada a la salida de los gases de escape, la cual mueve un

compresor que hace entrar el aire a presión en el interior del cilindro. Este sistema,

como la energía que necesita se obtiene de los gases de escape, aprovecha esta

en vez de dejarla perderse en la atmosfera.

41

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Una de las ventajas de la sobrealimentación de los motores diesel es que durante

el cruce de válvulas el aire fresco que entra a presión facilita el barrido de gases

residuales, refrigerando al mismo tiempo la válvula de escape y la cabeza del

pistón. Cuando se cierra la válvula de escape el cilindro se llena de aire a presión.

Es por lo que en los motores diesel se consiguen mayores ventajas, ya que

además de ofrecer una mayor energía en cada ciclo, lo que significa mayor

potencia para la misma cilindrada, consiguen un menor consumo especifico de

combustible como debido a que se realiza una combustión más perfecta y al no

existir gases residuales de la combustión anterior, y una mayor duración y vida útil

al motor debido a que se consigue una expansión más suave, una refrigeración

más eficaz en la cabeza del pistón en las válvulas y en sus guías y en sus

asientos.

Como al comprimir el fluido operante aumenta su temperatura, para reducirla y

conseguir una mayor cantidad que entre en el cilindro se coloca un intercambiador

de calor que enfría el fluido operante mediante la emisión de su energía a la

atmosfera gracias a un radiador de láminas.

RENDIMIENTO MECANICO

El rendimiento mecánico esta normalmente comprendido entre 0.80 y 0.90 y

depende del rozamiento entre los órganos móviles del acabado de la superficie, de

las características de lubricación, del grado de precisión en la fabricación, etc., y

tiene en cuenta el trabajo absorbido de los rozamientos de los órganos del motor

con movimiento relativo de los órganos auxiliares del motor necesarios para su

funcionamiento como la lubricación, la bomba de aceite para lubricación, la bomba

de agua para refrigeración, el alternador, etc.

42

TEORIA DEL MOTOR DIESEL TURBOCARGADO

1.4 CICLO MECANICO DEL MOTOR DIESEL

FUNCIONAMIENTO DE UN MOTOR DIESEL.

Según se acaba de explicar, en el tiempo de admisión el cilindro aspira aire puro a

través de un colector en cuya boca está el filtro de aire. Cada cilindro lleva las

válvulas de admisión y escape, en general colocadas en cabeza y mandadas por

balancines.

El combustible es aspirado del depósito por la tubería A mediante la bomba con

filtro de entrada que lo envía al filtro general, de donde sale por la parte inferior a

la bomba de inyección que por medio de los cuerpos de bomba (uno por cilindro)

lo manda a presión por los tubos B a los inyectores, colocados en los cilindros,

como las bujías en los motores de explosión.

El gasoil que rebosa de los inyectores regresa por los tubos C y D al depósito

general; por este último también vuelve el que sobra en el filtro por no ser

consumido por la bomba de inyección.

La bomba recibe movimiento desde los engranajes de la distribución por el árbol

E, y el mando del acelerador actúa sobre la bomba por la palanca F, como se verá

más adelante.

El pistón comprime el aire aspirado en el primer tiempo hasta que la presión se

eleva a 35 ó 40 atmósferas (Kg./cm2). El combustible introducido por los

inyectores al final de la compresión, se inflama al entrar en contacto con el aire,

quemándose a medida que entra. Para que el combustible se pulverice al ser

inyectado se necesita que lo haga a una gran presión, que llega a 300 atmósferas

en algunos motores. Durante el tiempo de combustión, la presión máxima es como

el doble de la de explosión en los motores de gasolina.

En cada cilindro se obtiene, como en los motores de gasolina, una carrera motriz

en cada dos vueltas del cigüeñal.

43

TEORIA DEL MOTOR DIESEL TURBOCARGADO

MOTOR DIESEL SUPERCARGADOR Y TURBOCOMPRESOR

DIESEL: SUPERCARGADOR VS TURBOCOMPRESOR

Como se ha explicado en otros artículos de nuestro sitio la forma de brindarle

mayor potencia a un motor es sobrealimentándolo, algo que se cumple tanto para

los motores diesel como para los motores a gasolina, es decir, sobrealimentar un

motor es brindarle mayor cantidad de aire a la combustión para que ésta tenga

más potencia.

Por ejemplo, en las carreras de autos los autos suelen estar sobrealimentados con

lo que se consigue un rendimiento superior al estándar de su cilindrada, un

vehículo sobrealimentado podría rendir un 20, 40 % o incluso mucho más que uno

convencional, así un motor de 2000 cc podría rendir con la potencia de un motor

de 2400 cc o más aún.

Aquí es donde encontramos la diferencia que intentaremos aclarar en nuestro

artículo, y es la forma en que se sobrealimenta al motor, pudiéndose utilizar un

supercargador o turbocompresor.

EL TURBOCOMPRESOR

Permite enviar al cilindro mayor cantidad de aire a medida que aumentan las

revoluciones del motor.

También su arquitectura provoca el denominado turbo lag, este consiste en la

demora en la respuesta a los cambios de revoluciones provocando así un

aumento de potencia no tan suave como sería deseado.

Aunque eso de deseado es muy relativo, ya que lo que puede ser deseado para

una seguridad mayor en el motor no necesariamente es lo deseado por el

conductor, de hecho esa aceleración no tan gradual cuando el aire entra al cilindro

más repentinamente es emocionante y agradable para muchos conductores.

La potencia del turbocompresor es mejor que la del supercargador ya que su

régimen variable permite aumentar las revoluciones a medida que son requeridas.

Sin embargo no todo es color de rosa con los turbocompresores, estos tienen

desventajas como cambio de aceite más frecuentes, su arquitectura los obliga a

poseer más componentes para el control de la presión, su vida útil puede verse

comprometida por el estado y calor del a

ceite que es el mismo que el motor usa, etc.

44

TEORIA DEL MOTOR DIESEL TURBOCARGADO

EL SUPERCARGADOR

Este es fijo en relación a su régimen de giro, siempre se encuentra girando a una

cantidad de revolución mayor que las del motor aunque no alcanza las rpm

máximas que puede alcanzar el turbocompresor.

Este giro continuo es más solidario con el motor ya que evita aumentos bruscos de

potencia, aunque debemos acusar que no proporcionan tanta potencia como los

turbos.

Este sistema no hace uso del aceite del motor y presenta un montaje más sencillo

que los turbos.

Sus desventajas. Como lo mencionamos antes menor potencia, consumiendo

potencia del motor.

45

TEORIA DEL MOTOR DIESEL TURBOCARGADO

2.0 SISTEMAS Y SUBSISTEMAS DEL MOTOR DIESEL

Los motores de combustión interna Diesel son máquinas diseñadas con el fin

degenerar energía mecánica, a través de energía química, utilizando

mecanismosasociados para generar el trabajo que se requiera, ya sea en

vehículos, o para plantas generadoras de energía eléctrica, maquinaria pesada,

etc.

En este apartado se explica la función de cada uno de los sistemas que componen

al motor así como sus partes principales.

2.1 COMPONENTES DEL MOTOR DIESEL

ESTRUCTURA DEL MOTOR

Dentro de los componentes comunes del motor Diesel los podemos clasificar en

componentes fijos ó de soporte y componentes móviles ó dinámicos.

COMPONENTES FIJOS O DE SOPORTE

BLOQUE DEL MOTOR O MONOBLOCK

Es la estructura básica del motor, en el mismo van alojados los cilindros, cigüeñal,

árbol de levas, etc. Todas las demás partes del motor se montan en él.

Generalmente son de fundición de hierro o aluminio. Pueden llevar los cilindros en

línea o en forma de V. Lleva una serie de aberturas o alojamientos donde se

insertan los cilindros, varillas de empuje del mecanismo de válvulas, conductos del

refrigerante, los ejes de levas, apoyos de los cojinetes de bancada y en la parte su

perior lleva unos taladros donde se sujeta el conjunto de culata. (figura 14).

Fig. 14 Monoblock

46

TEORIA DEL MOTOR DIESEL TURBOCARGADO

CABEZA DE MOTOR O CULATA

Es el elemento del motor que cierra los cilindros por la parte superior, pueden ser

de fundición de hierro o aluminio. Sirve de soporte para otros elementos del motor

como son: Válvulas, balancines, inyectores, etc. Lleva los orificios de los tornillos

de apriete entre la culata y el bloque, además de los de entrada de aire por las

válvulas de admisión, salida de gases por las válvulas de escape, entrada de

combustible por los inyectores, paso de varillas de empujadores del árbol de

balancines, pasos de agua entre el bloque y la culata para refrigerar, etc.(figura

15).

Entre la culata y el bloque del motor se monta una junta que queda prensada entre

las dos a la que llamamos habitualmente junta de culata.

Fig.15 Culata del motor

47

TEORIA DEL MOTOR DIESEL TURBOCARGADO

MÚLTIPLE DE ADMISIÓN

Es el elemento encargado de hacer llegar lo mejor posible el aire para los motores

diesel de inyección directa, al interior de los cilindros. Suele estar construido de

aluminio ya que es un elemento que no está sometido a grandes temperaturas ya

que los gases que entran son gases frescos. El número de orificios del colector

dependerá del número de cilindros del motor, así pues si el motor tiene 4 cilindros,

el colector tendrá cuatro orificios. (FIG.16).

Fig.16 Múltiple de admisión

MÚLTIPLE DE ESCAPE

Sirve de camino de salida de los gases quemados en la combustión hacia el

exterior. Soportan grandes temperaturas por ello que se fabriquen de hierro

fundido con estructura perlática para darle una buena resistencia a las altas

temperaturas.(fig. 17)

Fig. 17 Múltiple de escape

48

TEORIA DEL MOTOR DIESEL TURBOCARGADO

CARTER

El cárter es una de las piezas fundamentales de una máquina, y más que nada de

un motor. Desde el punto de vista teórico, el cárter es una caja metálica que aloja

los mecanismos operativos del motor. La palabra cárter se usa para diferenciarlo

del bloque del motor, que es el elemento esencial del motor, que aloja al tren

alternativo constituido por cigüeñal, pistón, y biela. También sirve como depósito

de aceite.

El cárter inferior está construido de hierro de fundición o aleación de

aluminio.(fig.18).

FIG. 18 CARTER

TAPA DE BALANCINES

Es la tapa superior del motor. Evita la entrada de cuerpos extraños al interior del

motor y evita la perdida de lubricante del motor al exterior. Está construida en

lámina de acero estampada o duraluminio, en su base de apoyo contra la culata

posee un alojamiento para un empaque de caucho.(fig. 19).

Fig. 19 Tapa de balancines

COMPONENTES MÓVILES O DINÁMICOS

49

TEORIA DEL MOTOR DIESEL TURBOCARGADO

CIGÜEÑAL

Es el componente mecánico que cambia el movimiento alternativo en movimiento

rotativo. Esta montado en el bloque en los cojinetes principales los cuales están

lubricados. El cigüeñal se puede considerar como una serie de pequeñas

manivelas, una por cada pistón. El radio del cigüeñal determina la distancia que la

biela y el pistón puede moverse. (fig. 20).

Podemos distinguir las siguientes partes:

Muñequillas de apoyo o de bancada.

Muñequillas de bielas.

Manivelas y contrapesos.

Platos y engranajes de mando.

Taladros de engrase.

Fig. 20. Cigüeñal

50

TEORIA DEL MOTOR DIESEL TURBOCARGADO

ÁRBOL DE LEVAS Y ELEMENTOS DE MANDO

El árbol de levas es el elemento encargado de vencer la fuerza que ejercen los

muelles sobre las válvulas a través de los mecanismos de mando para poder

abrirlas y cerrarlas en el momento adecuado. Al árbol de levas se le han

mecanizado una serie de elementos excéntricos denominados levas, que son los

encargados de mandar el empuje a través de los elementos de mando hacia las

válvulas. Al igual que el cigüeñal posee una serie de apoyos, los cuales pueden ir

alojados o bien en el bloque (árbol de levas en bloque), o bien en la culata (árbol

de levas en cabeza o en culata), dependiendo del tipo de distribución que tenga el

motor.(fig.21).

Fig. 21 Árbol de levas

La apertura y cierre de las válvulas debe de estar perfectamente sincronizada con

la posición de los pistones. Debido a esto el árbol de levas recibe el movimiento

del cigüeñal el cual debe estar perfectamente sincronizado en su movimiento con

el del árbol de levas.

Cuando el árbol de levas se encuentra en el bloque, el accionamiento sobre las

válvulas se realiza a través de unos elementos de mando constituidos por:

51

TEORIA DEL MOTOR DIESEL TURBOCARGADO

VARILLA EMPUJADORA

Tiene la misión de transmitir el empuje de la leva hasta el balancín, salvando la

distancia que hay entre ellos. (fig.22).

Fig. 22 Varilla empujadora

TAQUÉS O BUZOS

Dependiendo del tipo de distribución, los taqués irán situados o bien en el bloque o

en la culata. (fig.23).

Fig. 23 Taques o buzos hidráulicos

52

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Se dividen en:

Taqués en bloque: Van situados entre la leva y la varilla empujadora.

Taqués en culata: Se colocan cuando el árbol de levas va montado sobre la

culata y el accionamiento sobre las válvulas es directo (no necesita varilla

empujadora). Este tipo se coloca encima de la misma válvula. En la actualidad, en

este tipo de montaje, se emplean taqués hidráulicos los cuales poseen la ventaja

de mantener en todo momento las cotas de funcionamiento evitando de este modo

realizar el llamado reglaje de taqués.

BALANCINES

Es la palanca que transmite directa o indirectamente el movimiento de la leva a la

válvula. Existen dos tipos de balancines:(fig.24).

Fig. 24 Balancines

Balancines basculantes: Empleados en motores que usan varillas empujadoras.

Por un extremo recibe el empuje y por el otro lo transmite, basculando en la parte

central.

Balancines oscilantes: Este tipo de balancines se emplea en motores con árbol

de levas en cabeza. A diferencia del anterior, en este caso, el movimiento lo recibe

directamente el balancín en su zona central, basculando en un extremo y

transmitiendo el movimiento en el otro.

Los balancines poseen un mecanismo de regulación constituido por un espárrago

roscado y una tuerca blocante, el cual sirve para que exista una pequeña holgura

entre la válvula y el balancín. Esta cota es necesaria para que en condiciones de

funcionamiento normales, al dilatar los materiales por el efecto térmico, no queden

excesivamente juntas estas dos piezas y provoquen en estado de reposo de la

válvula (cerrada) una ligera apertura de la misma. A este fenómeno se le

denomina válvula pisada.

53

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Los balancines oscilan sobre un eje denominado eje de balancines el cual se

encuentra situado en la culata. Posee una serie de orificios interiores que sirven

para engrasar la zona de basculación del balancín.

EJE DE BALANCINES

Está hecho de aleación de acero, se encuentra situado encima de la culata del

motor, suele ser hueco y cerrados en sus extremos. En él se encuentran situados

los balancines que abren las válvulas de admisión y de escape, llevan una serie

de orificios que coinciden con los rodamientos de los balancines. (fig.25).

Fig. 25 Eje de balancines

PISTONES Y SUS COMPONENTES

Es el elemento móvil que se desplaza en el interior del cilindro el cual recibe

directamente sobre él el impacto de la combustión de la mezcla. Se divide en dos

partes fundamentales; lo que se denomina cabeza del pistón y la otra llamada

falda del pistón. Son generalmente de aluminio.

Cabeza del pistón: Es la parte superior del pistón que se encuentra en contacto

directo con la cámara de combustión y que por lo tanto es la parte que se

encuentra sometida a un mayor castigo mecánico, térmico y químico. En esta

parte del pistón se encuentran mecanizadas unas ranuras las cuales sirven de

alojamiento a los anillos del pistón.

Falda del pistón: Es la parte baja del pistón y la cual posee la misión de servir de

guía en su movimiento alternativo. Es de dimensiones ligeramente mayores que

las de la cabeza del pistón lo cual evita su cabeceo y por lo tanto un desgaste

descompensado en el cilindro y en el pistón.

54

TEORIA DEL MOTOR DIESEL TURBOCARGADO

Perno del pistón: Sirve de unión entre el pistón y la biela.

Anillos del pistón: Son piezas circulares metálicas, auto tensados, que se

montan en las ranuras de los pistones para servir de cierre hermético móvil entre

la cámara de combustión y el cárter del cigüeñal. Dicho cierre lo hacen entre las

paredes de las camisas y los pistones, de forma que los conjuntos de pistón y

biela conviertan la expansión de los gases de combustión en trabajo útil para

hacer girar el cigüeñal. El pistón no toca las paredes de los cilindros. Este efecto

de cierre debe darse en condiciones variables de velocidad y aceleración. Los

anillos impiden que se produzca una pérdida excesiva de aceite al pasar a la

cámara de combustión, a la vez que dejan en las paredes de la camisa una fina

capa de aceite para lubricar.

Por tanto los segmentos realizan tres funciones:

Cierran herméticamente la cámara de combustión.

Sirven de control para la película de aceite existente en las paredes de la

camisa.

Contribuye a la disipación de calor, para que pase del pistón a la camisa.

El número de segmentos por pistón varía según los motores pero oscilan entre 3 y

6:

Al primer grupo de segmentos se les denomina; segmentos de compresión y son

los encargados de realizar un cierre hermético con la parte superior del cilindro. Al

primero de estos segmentos se le denomina de fuego. Posteriormente tenemos

los denominados segmentos de engrase, los cuales, como su propio nombre

indica, sirven para engrasar las paredes del cilindro. Suelen tener unos orificios

por los cuales circula el aceite y que comunican con el interior del pistón.

Camisa del pistón: Son los cilindros por cuyo interior circulan los pistones. Suelen

ser de hierro fundido y tienen la superficie interior endurecida por inducción y

pulida. Normalmente suelen ser intercambiables para poder reconstruir el motor

colocando unas nuevas, aunque en algunos casos pueden venir mecanizadas

directamente en el bloque en cuyo caso su reparación es más complicada.

Dentro de la utilización de camisas podremos distinguir dos tipos:

Camisas secas: Este tipo de camisas se montan a presión en el interior del

cilindro mecanizado en el bloque. Se encuentran en perfecto contacto con la pared

del bloque, para que el calor interno pueda transmitirse al circuito de refrigeración.

Camisas húmedas: El bloque en este caso es totalmente hueco y es la camisa

postiza la que forma y cierra la cámara de agua del circuito de refrigeración, el

cual queda en contacto directo con la camisa.

Biela: Las bielas son las que conectan el pistón y el cigüeñal, transmitiendo la

fuerza de uno al otro. Tienen dos casquillos para poder girar libremente alrededor

del cigüeñal y del bulón que las conecta al pistón. La biela debe absorber las

55

TEORIA DEL MOTOR DIESEL TURBOCARGADO

fuerzas dinámicas necesarias para poner el pistón en movimiento y pararlo al

principio y final de cada carrera. Así mismo la biela transmite la fuerza generada

en la carrera de explosión al cigüeñal.(fig.26).

La biela se divide en; cabeza, cuerpo y pie:

a) La cabeza es la parte de la biela que va acoplada a la muñequilla del cigüeñal.

Esta unión se realiza a través de un elemento llamado sombrerete el cual va unido

a la cabeza de la biela por medio de dos fijaciones roscadas. Entre medias se

colocan unos casquillos antifricción los cuales sirven para evitar el desgaste

prematuro entre las superficies en contacto. Estos elementos se denominan semicasquillos de biela o semi-cojinetes de biela.

b) El cuerpo de la biela es la parte que une el pie con la cabeza y por lo tanto la

que transmite el esfuerzo. Sometida a esfuerzos de flexión y compresión posee

una sección transversal que varía de formas pero que suelen ser en forma de H la

cual proporciona a la biela la suficiente resistencia mecánica para soportar tales

esfuerzos.

c) El pie de biela es la parte que une el bulón y que a su vez lo hace con el

pistón.

Fig. 26 Partes de un pistón

56

TEORIA DEL MOTOR DIESEL TURBOCARGADO

CONJUNTO DE BANCADA Y LENGÜETAS DE BIELA

Las bancadas van lubricadas a presión y llevan un orificio en su mitad superior,

por el que se efectúa el suministro de aceite procedente de un conducto de

lubricación del bloque. Lleva una ranura que sirve para repartir el aceite mejor y

más rápidamente por la superficie de trabajo del cojinete. También llevan unas

lengüetas ó cojinetes que encajan en las ranuras correspondientes del bloque las

tapas de los cojinetes. Dichas lengüetas alinean las bancadas e impiden que se

corran hacia adelante o hacia atrás por efectos de las fuerzas de empuje creadas.

La mitad inferior correspondiente a la tapa es lisa. Además de los de bancada,

todos los motores llevan un cojinete de empuje que evita el juego axial en los

extremos del cigüeñal. (fig.27).

Fig.27 Bancada de Biela

CONJUNTO DE VÁLVULAS

Son un conjunto de elementos que abren y cierran la entrada y salida de gases a

la cámara de compresión.

Válvula

Son el elemento principal de este conjunto. Situadas en el interior de la cámara de

combustión son las encargadas de abrir y cerrar los orificios de entrada y salida de

gases. Constituidas por una cabeza de válvula la cual hace el cierre hermético con

el orificio de la culata. Suelen estar mecanizadas con un ángulo de inclinación

para evitar fugas y permitir un mejor cierre. Esta parte de la válvula apoya en la

culata sobre un elemento llamado asiento de válvula. Unida a la cabeza se

encuentra el vástago o cuerpo de válvula cuya misión es la de servir de guía a la

válvula en su desplazamiento. Al final del vástago posee unas hendiduras las

cuales sirven para fijar el resto de elementos que van acoplados a la válvula.

57

TEORIA DEL MOTOR DIESEL TURBOCARGADO

En una válvula hay que distinguir las siguientes partes:

Pie de válvula.

Vástago.

Cabeza.

Fig. 28 Ejemplo de una válvula

Muelles de la válvula: Es el elemento encargado de mantener la válvula siempre

cerrada. Este tipo de muelles se suelen fabricar con carga elástica de tensión

gradual, es decir, que su constante de proporcionalidad varía a lo largo de su

longitud; el objetivo de este tipo de construcción es el de evitar el rebote del propio

muelle y por lo tanto de la válvula, debido al continuo movimiento alternativo. Otra

forma de evitar este efecto es colocando dos muelles con distinto sentido de

arrollamiento en la espira del muelle.

Elementos de fijación: Con objeto de mantener el muelle unido a la válvula se

emplean unos elementos de fijación como las cazoletas y los semi-conos. Estos

elementos quedan fijados a la válvula gracias a la propia presión que realiza el

muelle sobre ellos.

Guía de válvula: Es el elemento sobre el cual se desliza el cuerpo de la válvula y

el cual se encuentra fijo en la culata. Su misión, como su propio nombre indica, es

la de guiar y hacer más suave el movimiento de la válvula.

58

TEORIA DEL MOTOR DIESEL TURBOCARGADO

VOLANTE DE INERCIA

Esto es una placa redonda hecha de hierro fundido la cual es montada en la parte

posterior del cigüeñal. El cigüeñal recibe la fuerza rotacional desde la carrera de

combustión solamente, mientras que en las otras carreras, éste pierde fuerza

rotacional. Como resultado, des uniformidad en la fuerza rotacional es generada.

El volante del motor funciona para apaciguar ésta des uniformidad por energía

inercial. (fig.29).

Fig. 29 Volante de inercia de motor

ENGRANES DE DISTRIBUCIÓN

Conduce los accesorios y mantienen la rotación del cigüeñal, árbol de levas, eje

de leva de la bomba de inyección ejes compensadores en la relación correcta de

desmultiplicación. El engranaje del cigüeñal es el engranaje motriz para todos los

demás que componen el tren de distribución, por lo que deben de estar

sincronizados entre sí, de forma que coincidan las marcas que llevan cada uno de

ellos.(fig. 30).

Fig. 30 Engranes de distribución

59

TEORIA DEL MOTOR DIESEL TURBOCARGADO

2.2 SISTEMA DE ENFRIAMIENTO DEL MOTOR DIESEL

El propósito del sistema de enfriamiento es mantener el motor a una

temperatura apropiada durante la operación del motor.

Para lograr satisfactoriamente este propósito, el sistema está previsto

una bomba de refrigerante, un radiador, un termostato y un abanico.

bombea el agua refrigerante dentro del sistema de enfriamiento dentro

bloque de cilindros y la camisa de agua de la culata del cilindro, y

circula por el camino del desvío.

de

Se

del

se

Cuando la temperatura del agua excede una temperatura fija, el termostato

se abre y el agua corre al radiador, para su enfriamiento. Así, el motor siempre

se mantiene en la temperatura apropiada. (fig.31).

Fig.31 Ejemplo de sistema de refrigeración de un motor

60

TEORIA DEL MOTOR DIESEL TURBOCARGADO

BOMBA DE AGUA

ESTRUCTURA

La bomba de agua está compuesta de un cuerpo de bomba, el impulsor, el eje del

impulsor, los roles, y el sello. El eje de la bomba está soportado dentro del cuerpo

de la bomba por los rodamientos, y tiene un impulsor y un sello montados sobre el

mismo eje, para que todo gire en conjunto. (fig.32).

Los rodamientos son de bola y son del tipo de un solo anillo, y están ensamblados

alrededor del eje de la bomba, como dos juegos de rodamientos. El impulsor es de

tipo radial o centrífugo, según la forma de las aspas, y está montado en el eje por

presión. La unidad del sello del impulsor está montada en el eje de la bomba pare

evitar la fuga del agua. El asiento del sello de la bomba tiene una empaquetadura

de sello y una unidad de resortes para hacer presión contra el impulsor.

Fig. 32 Bomba de agua

FUNCIONES

El engranaje impulsor de la bomba está impulsado por el engranaje del

cigüeñal, cuando giran juntos para impulsar la bomba a velocidad alta. El

agua refrigerante en el tanque inferior del radiador entra desde el puerto de

entrada del cuerpo de la bomba al centro del impulsor. La fuerza centrífuga

del impulsor envía el agua bajo presión desde el puerto de salida a la camisa de

agua de los cilindros.

61

TEORIA DEL MOTOR DIESEL TURBOCARGADO

TERMOSTATO

El termostato está instalado dentro del paso del agua, para controlar el

caudal del agua refrigerante y para regular las temperaturas del agua refrigerante.

El rango de temperatura más apropiado para el agua refrigerante es desde

los 80°C a los 90°C (176 a 194°F). Para mantener esta temperatura, el

termostato cierra el paso del agua cuando la temperatura del agua está

demasiado baja y causa un incremento de la temperatura a un nivel

apropiado. Además, si la temperatura del agua está demasiado alta, el

termostato se abre para permitir la circulación del agua refrigerante por el

radiador para el enfriamiento. (fig. 33 y 34).

Fig. 33 Funcionamiento del termostato

Fig.34 termostato

El termostato sin bloqueo, es incapaz de abrir o cerrar el paso del desvío,

pero su estructura es sencilla.

De los otros termostatos, que sí pueden abrir o cerrar el paso del desvío, el de

bloqueo completo, puede cerrar por completo el paso del desvío.

62

TEORIA DEL MOTOR DIESEL TURBOCARGADO

El bloqueo parcial, puede tener un área de paso mucho más grande. Además,

cuando se cierra el paso principal, se permite la fuga de una pequeña parte del

agua al lado del desvío. Hay algunas otras características, pero uno de los

termostatos más usados es el de bloqueo completo.