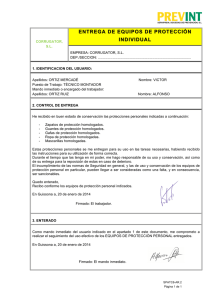

PBB

Anuncio