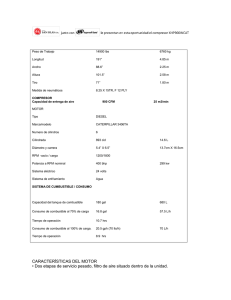

Unidades Compresoras de Tornillo Grasso SPduo Series

Anuncio

Unidades Compresoras de Tornillo

Grasso SPduo

Series Small

Descripción del diseño y función (Traducción del texto original)

P_311513_4

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

COPYRIGHT

Reservados todos los derechos.

Ninguna información de esta documentación puede

ser reproducida sin el permiso previo por escrito de

•

GEA Refrigeration Germany GmbH

en lo sucesivo fabricante, en cualquier forma

(impresión, fotocopia, microfilm o de otro tipo) ser

reproducido o distribuido. Esta restricción se aplica

también a la documentación contenida en los dibujos

y diagramas.

.

AVISO LEGAL

Esta publicación ha sido redactada de buena fe. El

fabricante no se responsabiliza de los errores que

puedan existir en esta documentación ni de sus consecuencias.

2

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

SíMBOLOS UTILIZADOS

Peligro de muerte!

Significa peligro inmediato que puede

conducir a graves daños físicos o la

muerte.

Advertencia!

Significa una posibilidad de situación

peligrosa que puede conducir a graves

daños físicos o la muerte.

Precaución!

Significa una posibilidad de situación

peligrosa que puede conducir a daños

físicos leves o daños a la propiedad.

Sugerencia!

Significa un importante consejo el cual

es importante seguir para el uso y la

función del equipo.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

3

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

4

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

CONTENIDO

1

DESCRIPCIÓN DEL DISEÑO Y DEL FUNCIONAMIENTO

1.1 Aplicaciones en zonas con atmósferas potencialmente explosivas, emplazamientos de clase 1 y 2

1.2

1.3

1.4

1.5

2

Diagrama de flujo del proceso

Función y área de aplicación

Circuito del refrigerante

Circuito de aceite

1.5.1

Separación del aceite

1.5.2

Separación de aceite en el caso de uso de freones (Frigen)

1.5.3

Refrigeración del aceite

1.5.4

Filtro de aceite y bomba de aceite (integrados en el compresor)

1.5.4.1

Filtro de aceite (integrado en el compresor)

1.5.4.2

Bomba de aceite (integrada en el compresor)

1.5.5

Bomba de aceite externa y filtro de aceite común

1.5.6

Inyección de aceite

1.5.7

Válvulas electromagnéticas para el suministro de aceite

1.5.8

Circuito de aceite, consideraciones varias

1.6 Dispositivos de seguridad

1.7 Dispositivos de monitorizado

1.8 Ajuste de la potencia

1.9 Puesta en servicio

MANUAL DE INSTRUCCIONES

2.1 Utilización en zonas con atmósferas potencialmente explosivas, zonas de emplazamiento 1 y 2

2.2 Información importante para el operario

2.3 Transporte y almacenamiento

2.4 Soporte

2.4.1

Soporte rígido

2.4.2

Montaje con aislamiento que evite la transmisión de vibraciones sonoras

2.5 Montaje

2.5.1

Conexión de las tuberías

2.5.2

Cables de conexión eléctrica

2.6 Puesta en servicio

2.6.1

Prueba de estanqueidad

2.6.2

Secado, vacío

2.6.3

Carga de aceite

2.6.4

Comprobación del sistema de control de averías

2.6.5

Comprobación del sentido de rotación del motor de la bomba de aceite (con bomba de

aceite externa)

2.6.6

Ajustar la presión del aceite

2.6.7

Comprobación del sistema de monitorizado del circuito de aceite con la unidad con

bomba de aceite externa

2.6.8

Comprobación de la parada de emergencia por exceso de temperatura

2.6.9

Comprobación del sentido de rotación del motor de accionamiento

2.6.10 Montaje del acoplamiento

2.6.11 Llenado del agente refrigerante

2.6.12 Posición de funcionamiento de las válvulas

2.6.13 Comprobación de los circuitos de agua

2.6.14 Primera puesta en marcha

2.6.15 Comprobación del desplazamiento de la corredera de regulación

2.6.16 Comprobación de los tiempos de desplazamiento de la corredera de regulación

2.6.17 Enfriamiento del aceite mediante enfriador de aceite refrigerado por agua

2.6.18 Enfriamiento del aceite mediante un radiador aceite/agente refrigerante

2.6.19 Comprobación de la refrigeración del aceite

2.6.20 Regulación del caudal de aceite de inyección y de la temperatura de aceite

2.6.20.1 Unidades compresoras de tornillo sin inyección de refrigerante

2.6.20.2 Unidades de compresores con inyección de refrigerante

2.7 Puesta en servicio normal

2.8 Regulación del rendimiento del compresor

2.9 Aplicaciones en zonas con atmósferas potencialmente explosivas, emplazamientos de clase 1 y 2

9

9

10

12

12

13

13

13

13

13

13

13

13

14

14

14

14

16

16

17

18

18

18

18

19

19

19

19

19

19

20

20

20

21

21

22

22

22

22

23

23

24

25

29

29

29

30

30

30

30

30

30

31

31

31

31

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

5

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

2.10 Parada

2.10.1

2.10.2

2.10.3

3

Parada normal

Parada del grupo de compresores de tornillo durante un periodo de tiempo largo

Medidas a tomar durante las paradas

2.10.3.1 Medidas de ejecución mensual durante la parada

2.10.3.2 Cuatro semanas antes de una nueva puesta en marcha

2.11 Puesta en servicio después de aprox. 1 año de parada

INSTRUCCIONES DE MANTENIMIENTO

3.1 Aplicaciones en zonas con atmósferas potencialmente explosivas, emplazamientos de clase 1 y 2

3.2

3.3

3.4

3.5

3.6

6

Información general

Trabajos de mantenimiento

3.3.1

Purga de aceite, carga de aceite, cambio de aceite

3.3.1.1

Cambio de aceite, significado

3.3.1.2

Cambio de aceite, tareas de mantenimiento

3.3.1.3

Cambio de aceite, ejecución

3.3.2

Mantenimiento del acoplamiento

3.3.3

Mantenimiento de la bomba de aceite

3.3.4

Comprobación de los pares de apriete del fijador del zócalo de fijación

3.3.5

Cambiar los cartuchos para la separación de alto rendimiento del aceite

3.3.6

Purgar el circuito de refrigerante

3.3.7

Búsqueda y reparación de fugas

3.3.8

Llenado inicial del refrigerante y recarga posterior

3.3.8.1

Llenado del agente refrigerante

3.3.8.2

Vaciado de refrigerante

Medidas a tomar antes de retomar el servicio después de reparaciones de importancia.

3.4.1

Información para los trabajos de reparación

3.4.2

Prueba de presurización y de estanqueidad

3.4.3

Prueba de vacío

Trabajos de reparación

Información sobre averías, causas y posibles soluciones

32

32

32

32

32

32

32

34

34

34

36

36

36

37

37

38

38

38

38

39

39

39

39

40

40

40

40

41

41

42

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

TABLA FIGURAS

fig. 1

fig. 2

fig. 3

fig. 4

fig. 5

fig. 6

fig. 7

fig. 8

fig. 9

fig. 10

fig. 11

fig. 12

fig. 13

fig. 14

fig. 15

fig. 16

fig. 17

fig. 18

fig. 19

fig. 20

fig. 21

Diagrama de flujo del proceso, Grasso SPduo Small, bomba de aceite interna

Diagrama de flujo del proceso, Grasso SPduo Small, bomba de aceite externa

Vacío necesario para la eliminación de la humedad de la instalación de refrigeración

Sentido de rotación del motor

Válvula de cierre abierta

Válvula de cierre cerrada

Válvula de retención

Válvula de retención y cierre

Válvula de regulación

Válvula de retención y cierre con función de control integrada

Válvula solenoide

Válvula de inversión

Válvula de control de la presión del aceite

Válvula de desahogo, válvula de seguridad

Válvula de retención controlada por presión

Válvula de cierre rápido, actuada por resorte

Válvula de llenado, válvula de purga

Válvula de servicio

Limitador de temperatura de aceite

Válvula de regulación controlada por temperatura

Cartucho para la separación de alto rendimiento de aceite

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

11

12

20

23

25

25

25

25

26

26

26

26

27

27

28

28

28

28

29

29

39

7

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

8

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

1

1.1

Descripción del diseño y del funcionamiento

DESCRIPCIÓN DEL DISEÑO Y DEL FUNCIONAMIENTO

Aplicaciones en zonas con atmósferas potencialmente explosivas, emplazamientos

de clase 1 y 2

Peligro de muerte!

Las características funcionales y constructivas descritas en las correspondientes instrucciones de operación que sean vigentes tienen igualmente validez en el caso de un uso del grupo

de compresores de tornillo en una zona con atmósfera potencialmente explosiva.

Además, son de aplicación las siguientes disposiciones adicionales:

1. Todas las piezas que sean necesarias para el funcionamiento del grupo de compresores

de tornillo y sean relevantes en el caso de una aplicación en una atmósfera potencialmente explosiva (tanto piezas eléctricas como no eléctricas) serán detalladas y documentadas por separado. Consulte la descripción del producto.

2. Ampliación del ámbito de aplicación

Se amplía el ámbito de aplicaciones en zonas con atmósferas potencialmente explosivas

del grupo de compresores de tornillo a la compresión de gases de proceso (compresión

exclusivamente al objeto de elevar la presión). En este contexto, los grupos de compresores de tornillo no pueden ser empleados para propulsar mezclas potencialmente explosivas. Esto significa que, en el estado en que se encuentre en la aspiración del compresor,

el medio que se vaya a propulsar no debe contener oxígeno en absoluto, refiriéndose el

estado de aspiración a valores de presión en un rango por encima de la presión atmosférica.

El usuario de la instalación y el instalador de la misma deben monitorizar y asegurar convenientemente esta influencia mediante el empleo de dispositivos de monitorizado y control que empleen la tecnología más avanzada disponible.

3. Ampliación de los dispositivos de seguridad

De emplearse calefacciones de aceite en zonas con atmósferas potencialmente explosivas

(consulte las especificaciones de las piezas en la descripción del producto), se prescribe

el uso de un monitorizado adicional del nivel de aceite - su función es asegurarse de que

hay una cantidad mínima de aceite sobre los elementos calefactores. Para ello se dispondrá en cada caso de aplicación un interruptor activado por el nivel de aceite que sea conforme a las especificaciones correspondientes a las directrices de seguridad en atmósferas potencialmente explosivas - consulte igualmente la especificación de las piezas en la

descripción del producto.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

9

Descripción del diseño y del funcionamiento

1.2

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Diagrama de flujo del proceso

Los grupos de compresores de tornillo Grasso de la serie Grasso SPduo Small se componen de los siguientes

grupos constructivos principales y piezas:

10

Compresor de tornillo

60

Válvula de retención - lado de descarga

15

Motor de accionamiento del compresor

175

Válvula de cierre - lado de descarga

compresor

20

Separador de aceite

260

Válvula de cierre - lado de descarga

35/ 36

Filtro de aceite / elemento filtrador de

aceite

280

Válvula de cierre – lado de aspiración

40

Bomba de aceite *

500

válvula solenoide - suministro aceite

46

Elemento filtrante de aspiración

1675

Válvula de seguridad de presión de

aceite

55

Válvula de retención - lado de aspiración

* para bomba de aceite externa: Motor de la bomba de aceite con convertidor de frecuencia

Sugerencia!

Puede consultar un listado detallado de todos los elementos con su identificación pertinente

en el catálogo de piezas del cliente y en el diagrama eléctrico correspondiente.

10

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

fig.1:

Descripción del diseño y del funcionamiento

Diagrama de flujo del proceso, Grasso SPduo Small, bomba de aceite interna

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

11

Descripción del diseño y del funcionamiento

fig.2:

1.3

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Diagrama de flujo del proceso, Grasso SPduo Small, bomba de aceite externa

Sugerencia!

Función y área de aplicación

La válvula de retención del lado de

descarga y el filtro de aspiración están

integrados en la carcasa del compresor.

Los grupos de compresores de tornillo son parte

componente de instalaciones de refrigeración. Su

función es la de comprimir el agente refrigerante,

como puede ser el amoniaco o el R22 (otros agentes, como R134a, R404a, R507, etc., están disponibles previo pedido explícito).

La válvula de retención del lado de descarga impide

que se produjese una igualación repentina de presiones entre el lado de descarga y el de baja presión

una vez se haya parado el compresor.

También pueden emplearse como bomba de calor.

1.4

Circuito del refrigerante

El compresor de tornillo aspira el agente refrigerante

en estado vapor a través del filtro de aspiración y lo

impulsa a presión hasta la instalación después de

pasar la válvula de retención del lado de descarga

(integrada en el compresor), el separador de aceite y

la válvula de retención del lado de descarga de éste

(060 - integrada en el separador de aceite).

12

La válvula de retención del lado de descarga del

separador de aceite (060) evita que el refrigerante

se vuelva a condensar en el separador de aceite.

El filtro de aspiración evita que las impurezas contenidas en el fluido aspirado penetren en el compresor. El elemento filtrante se caracteriza por su gran

superficie de filtrado, que se consigue gracias a su

plegado en forma de estrella. El filtro tiene un paso

de 60 µm.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

1.5

Circuito de aceite

Los compresores de tornillo trabajan sumidos en

aceite. Durante el trabajo de compresión, los compresores reciben aceite específico para instalaciones

de refrigeración, cuya función es la de lubricar y

sellar el compresor, así como reducir su nivel de

ruido durante el trabajo y evacuar una parte del calor

producido por la compresión. Una vez finalizado el

proceso de compresión, el aceite se extrae del refrigerante en el separador de aceite.

El circuito de aceite dispone de una bomba de aceite

y un radiador de aceite, con los que se alimentará

ambos compresores en configuración Duo Pack.

1.5.1

Separación del aceite

amoniaco) Donde se lleva a cabo la primera fase de

la separación usando un demister. Al mismo tiempo,

el separador cumple la función de recolector de

aceite.

En la segunda parte del separador se produce la

retención de la parte del aceite que se encuentra

aún en el refrigerante en forma de aerosol. Para ello

se emplean cartuchos recambiables de separación

de partículas aceite de tamaño muy reducido. El

aceite separado en la sección de filtrado fino del

separador de aceite es devuelto al compresor a través de un diafragma.

1.5.2

Separación de aceite en el caso

de uso de freones (Frigen)

Si se emplea freón como refrigerante, no será necesario usar los cartuchos de filtrado de partículas de

aceite de tamaño muy reducido. La separación del

aceite se consigue mediante el empleo de una combinación de aglomerador y un dispositivo de separación de partículas, como en el caso en que se

emplease NH3. En la parte superior del separador

de aceite se instala un colector de gotas.

1.5.3

Refrigeración del aceite

Antes de que el aceite, que se ha calentado en el

compresor, se pueda devolver al compresor para

cumplir de nuevo su función, ha de ser enfriado

hasta alcanzar una temperatura que garantice una

suficiente viscosidad.

El grupo Standard siempre incorpora un radiador

aceite/agua (para agua no corrosiva).

Descripción del diseño y del funcionamiento

1.5.4

Filtro de aceite y bomba de

aceite (integrados en el compresor)

Aplicación

Aplicaciones en el ámbito del acondicionamiento de

aire y la refrigeración, y en instalaciones de una

etapa

1.5.4.1

Filtro de aceite (integrado en

el compresor)

Una vez enfriado, el aceite pasa por el filtro de

aceite, que retiene las partículas sólidas del flujo de

aceite.

Una parte del aceite se conduce directamente a la

cavidad del rotor para refrigerarlo, el resto constituye

el suministro de aceite del compresor de tornillo

El elemento filtrante de fibra de vidrio, plegado en

forma de estrella, presenta, gracias a su gran superficie, una gran capacidad de retención y por consiguiente una larga vida útil. El filtro tiene un paso de

10 - 15 µm.

1.5.4.2

Bomba de aceite (integrada en

el compresor)

La bomba de aceite interna se utiliza para asegurar

el suministro de aceite en todas las condiciones de

servicio posibles.

El compresor acciona directamente la bomba de

aceite, de modo que ésta está en funcionamiento

siempre que el compresor esté en marcha.

La bomba de aceite garantiza una presión del aceite

suficiente para el desplazamiento la corredera de

control.

El exceso de aceite suministrado por la bomba de

aceite y que no haya sido requerido por la regulación

de rendimiento fluye a través de una válvula de

regulación de presión del aceite (válvula de retención accionada por resorte) al canal de alimentación

de aceite en el compresor de tornillo. Dicha válvula

regula la diferencia de presión (6 ± 0,5 bar) entre los

lados de descarga y de aspiración de la bomba.

1.5.5

Bomba de aceite externa y filtro

de aceite común

Aplicación

Uso: aplicaciones booster del compresor o funcionamiento a bajos índices de presión entre las lados de

aspiración y descarga.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

13

Descripción del diseño y del funcionamiento

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Para proporcionar al compresor un suministro

seguro de aceite en el caso de relaciones de presión

bajas se ha previsto una variante de instalación

alternativa que dispone de una bomba de aceite

externa y de un filtro de aceite externo.

Bomba de aceite interna

Un motor eléctrico acciona la bomba de aceite, que

actúa constantemente durante el funcionamiento del

compresor.

Para la realización del mantenimiento o reparaciones se dispone de válvulas de ventilación y de desagüe del aceite instaladas en la carcasa del compresor de tornillo y en la tapa de montaje de la carcasa

del filtro de aceite.

Para cambiar el filtro de aceite, dispone de una válvula de cierre separada a través de la que puede

drenar el aceite que se encuentra en la carcasa del

filtro de aceite.

Esta se encarga de que haya suficiente presión de

aceite para garantizar la alimentación de los rodamientos y el anillo de fricción de la prensa.

Bomba de aceite externa

Mediante la regulación de la velocidad del motor de

la bomba de aceite se establece automáticamente la

diferencia de presión entre el lado de presión de la

bomba y el lado de descarga.

En función de las condiciones de utilización, en el filtro de aceite se puede bridar un bloque multifunción

como sistema distribuidor de aceite. En el bloque se

encuentran todos los instrumentos de regulación y

cierre necesarios para la regulación del circuito de

aceite. El dispositivo constituye así una unidad de

control para la unidad.

La bomba de aceite integrada en los compresores

no tiene función. No obstante, se requiere una válvula de seguridad de presión de aceite adicional.

1.5.6

Inyección de aceite

El filtro de aceite con bloque multifunción incluye una

válvula de cierre de carga y purga de aceite que se

puede conectar a una bomba de aceite o a un recipiente colector adicional.

El aceite de lubricación se carga a través de una

conexión (C) del compresor. El aceite de inyección

se alimenta al compresor a través de la válvula de

regulación de la inyección de aceite.

1.6

Mediante la válvula de regulación de inyección de

aceite se ajusta la temperatura de descarga del

compresor requerida.

Los grupos de compresores estándar Grasso SPduo

SMALL disponen de los siguientes dispositivos de

seguridad:

La válvula de regulación incorpora una función de

retención para evitar que la bomba de aceite aspire

el refrigerante.

•

El aceite de lubricación se encarga de la lubricación

de los rodamientos, del pistón de equilibrio y del casquillo de estanqueidad.

1.5.7

Válvulas electromagnéticas para

el suministro de aceite

Valor límite p = consulte la lista de parámetros

•

Evitan que continúe el suministro de aceite en caso

de que se produzca una parada del compresor, así

como que se igualen las presiones entre los lados

de aspiración y descarga del grupo.

Circuito de aceite, consideraciones varias

La unidad compresora de tornillo incluye una válvula

de cierre de carga y purga de aceite que se puede

conectar a una bomba de aceite o a un recipiente

colector adicional.

Dispositivos de seguridad para prevenir que

se supere la presión de descarga del compresor (transmisores de presión 105)

El control del compresor apagará la unidad si se

supera el valor límite.

Las válvulas electromagnéticas del suministro de

aceite se abren cuando el motor de accionamiento

se arranca con el compresor.

1.5.8

Dispositivos de seguridad

Dispositivo de seguridad para prevenir que la

presión diferencial entre la presión de aceite

(transmisor de presión 110) y la presión de

descarga del compresor (transmisor de presión 105) sea demasiado baja - sistema de

monitorizado del circuito de aceite

Cuando la diferencia de presión de aceite y presión de descarga de compresor caiga por debajo

del valor límite prescrito, la unidad de control

para el grupo.

Valor límite Δp < 0,5 bar.

•

Dispositivo de seguridad para impedir que se

supere la temperatura de descarga del compresor (termómetro de resistencia 120)

El control del compresor apagará la unidad si se

supera el valor límite.

Valor límite t = 100°C

14

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

•

Descripción del diseño y del funcionamiento

Dispositivo de seguridad para impedir que se

supere la temperatura de aceite (termómetro

de resistencia 125)

Si la unidad compresora de tornillo está integrada en una instalación de refrigeración con

estación de purga de emergencia, se usará únicamente la conexión del separador de aceite.

El control del compresor apagará la unidad si se

supera el valor límite.

La válvula es un accesorio opcional que se

suministra en función del pedido.

Valor límite para NH3: taceite = 70°C

Valor límite para R22: taceite = 45±5°C1

•

con dos dispositivos de bloqueo de rearme, de

los cuales uno permite el rearme solo con el

empleo de una herramienta específica (consulte

UVV VBG20). El limitador de presión de seguridad para el motor de accionamiento del compresor si la presión de descarga supera un valor

ajustado.

Dispositivos de seguridad del motor de

accionamiento

Si no se puede descartar que el separador de

aceite pueda llenarse con fluido por encima del

90% de su capacidad, el comprador deberá procurar el montaje de una válvula de seguridad

adicional para proteger el separador de la presión del fluido. Dimensionado según DIN 8975-7,

7.5.1.1

Un termistor (017), que para el motor de accionamiento del compresor cuando se supera su

temperatura de devanado límite.

Presión de desconexión 1 = consulte la lista de

parámetros

Presión de desconexión 2 = consulte la lista de

parámetros

•

•

Se encarga de desconectar el calentamiento del

aceite si se supera una determinada temperatura en la superficie del calentador de aceite.

•

Presión de reacción = consulte la lista de parámetros y el diagrama eléctrico

Válvula de seguridad en el separador de

aceite (345)

Advertencia!

Cuando se monte el grupo en la instalación de refrigeración, la válvula de

desahogo debe conectarse con el sistema de aspiración.

protege al grupo de compresores de tornillo de

presiones superiores a las admisibles.

Presión de reacción = consulte la lista de parámetros y el diagrama eléctrico

•

1

Válvula de desahogo (540)

protege al compresor de presiones mayores de

las admisibles.

evita que el refrigerante se condense en el separador de aceite.

•

Limitador de temperatura (362) Calentador de

aceite

Valor de ajuste = consulte la lista de parámetros

Válvula de retención - lado de aspiración

(055) (integrada en el compresor)

Válvula de retención - lado de descarga después del separador de aceite (060)

Termostato (361) Calentador de aceite

Valor de ajuste = consulte la lista de parámetros

protege la unidad compresora de tornillo frente a

un equilibrio repentino de la presión con la línea

de aspiración después de una parada.

•

Limitador de presión de seguridad (350)

Para garantizar un funcionamiento seguro del

compresor de tornillo, el aceite ha de tener una

viscosidad mínima de ≥7 cSt. Si se usan aceites

solubles en el agente refrigerante, se debe

garantizar la viscosidad mínima teniendo en

cuenta para ello los valores de presión de descarga del compresor, las temperaturas de descarga y del aceite, así como el tipo de aceite

empleado. La temperatura de aceite para R22

es por lo tanto solo un valor aproximado de referencia.

Un limitador de corriente (016), del que se

encarga el control del compresor correspondiente. Si se supera la corriente nominal del

motor, la corredera de regulación del compresor

se desplazará en la dirección MÍN. hasta que la

corriente del motor vuelva a alcanzar un valor en

el rango permitido. En ese momento se volverá

a activar el control normal de la capacidad.

•

•

Válvula de seguridad de presión de aceite

(1675)

Consúltenos sobre otros refrigerantes

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

15

Descripción del diseño y del funcionamiento

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

regula la presión diferencial de aceite entre los

lados de presión y descarga de la bomba de

aceite. En el grupo estándar, la válvula de seguridad de presión de aceite se ha integrado en el

bloque multifunción. En caso de utilización en

condiciones de funcionamiento especiales y si

se emplea un filtro de aceite externo, la válvula

de seguridad de presión de aceite está separada.

–

1.8

Dispositivos de monitorizado

En la pantalla del dispositivo de control del compresor puede realizarse el seguimiento de los siguientes

parámetros de operación

–

Presión de aspiración

–

Presión de descarga del compresor

–

presión de aceite, sistema de monitorizado del

circuito de aceite

–

Temperatura de aspiración

–

Temperatura de descarga del compresor

–

Temperatura del aceite

–

posición absoluta de la corredera primaria de

regulación

–

intensidad de corriente del motor

–

Temperatura de saturación de la presión de

aspiración

–

temperatura de saturación de la presión de condensación

–

número de horas de servicio

–

diferencia entre presión del aceite y de descarga

(sistema de monitorizado del circuito de aceite)

–

valor de referencia para la magnitud regulada en

°C

–

valor actual de la magnitud regulada en °C

–

relación de volumen interno

–

agente refrigerante usado

–

magnitud regulada

–

opciones empleadas

–

presión de aceite después el filtro de aceite opcional -

16

Ajuste de la potencia

Todos los compresores de tornillo están equipados

con un control de la capacidad gradual entre el

10-100% (el porcentaje inferior puede variar en función de las condiciones de utilización y del caso concreto).

Valor de ajuste = consulte la lista de parámetros y el diagrama eléctrico

1.7

diferencia entre la presión de aceite después el

filtro de aceite y la presión de descarga (monitorizado del filtro de aceite) - opcional -

El rendimiento se regula mediante una corredera de

control que se desplaza axialmente y está situada

debajo de los rotores, de tal modo que, antes de que

comience la compresión, el vapor de refrigerante

que ya ha entrado en el espacio existente entre los

dientes retorne a la zona de aspiración a través de

una apertura que deja al descubierto la corredera de

control. La posición de la corredera de control determina la anchura de la apertura de retorno (bypass)

y, por consiguiente, también el rendimiento de refrigeración.

Un indicador de posición (sensor de desplazamiento) registra la posición de la corredera de regulación. Cuando la corredera de regulación alcanza el

final de carrera MÁX. o MÍN., se señala este evento

en el dispositivo de control, mientras que en el

Touch Panel se muestra la posición relativa de la

corredera de regulación en forma de porcentaje.

La regulación hidráulica de la corredera de regulación se controla mediante 4 válvulas solenoides (Y1

- Y4 para Vi fija) o mediante 6 válvulas solenoides

(Y1 - Y6 para Vi variable) agrupadas en un bloque y

montadas directamente en el compresor.

Las velocidades de desplazamiento de la corredera

de regulación en las direcciones MÍN. y MÁX. deben

ser lo más similares posible durante el funcionamiento para optimizar la regulación. Con tal fin se

dispone de tornillos estranguladores para regular la

velocidad de desplazamiento.

Las válvulas solenoides se coordinan desde el dispositivo de control y se accionan de forma independiente.

MV Y1

MV Y2

MV Y3

MV Y4

Rendimiento ↑

ABIERT CERRA CERRA ABIERT

A

DA

DA

A

Rendimiento ↓

CERRA ABIERT ABIERT CERRA

DA

A

A

DA

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Descripción del diseño y del funcionamiento

MV Y5

MV Y6

Rendimiento ↑

CERRADA

ABIERTA

Funcionamiento a

plena carga

CERRADA

ABIERTA

ABIERTA

CERRADA

Rendimiento ↓

ción en dirección MAX es demasiado baja a pesar

de que el tornillo de regulación (DS6) esté completamente abierto.

La válvula limitadora de presión (DBV) garantiza en

la dirección de regulación MAX una sobrepresión

máxima de Δp = 7 bares respecto a la presión de

aspiración. La velocidad de desplazamiento de la

corredera se reduce apretando los tornillos regulación DS5 y DS6.

Mediante una válvula limitadora de presión se evita

una diferencia de presión excesiva entre la cámara

posterior del ajuste de la capacidad y la presión de

aspiración del compresor en caso de relaciones de

compresión elevadas.

Sugerencia!

Encontrará más información sobre el

control de la capacidad y el desplazamiento Vi en las instrucciones de montaje del compresor de tornillo.

1.9

Puesta en servicio

Al poner en marcha el grupo de compresores de tornillo, la bomba de aceite comienza a funcionar para

de generar la presión de aceite necesaria para el

desplazamiento de la corredera de regulación.

{{23.10}}

Uno de los requisitos de encendido del motor de

accionamiento del compresor es que la corredera de

regulación del compresor esté en fin de carrera MIN.

Cuando se pare el compresor o si este se encuentra

fuera de servicio, el rango del final de carrera MIN se

ajusta mediante un resorte tensor.

Si la corredera de regulación del compresor no se

encuentra en la posición correspondiente al final de

carrera MIN, se dará el comando correspondiente a

reducción de rendimiento de modo que la corredera

alcance el fin de carrera MIN.

El bloque de válvulas electromagnéticas se puede

usar en todos los compresores con volumen interno

fijo bajo cualesquiera condiciones de funcionamiento. Las válvulas electromagnéticas se coordinan

desde el dispositivo de control y se accionan por

pares.

La velocidad de desplazamiento de la corredera en

la dirección MIN se determina ajustando con precisión el tornillo de regulación (DS6). La velocidad de

desplazamiento de la corredera en la dirección MAX

se determina ajustando con precisión el tornillo de

regulación (DS5). El tornillo de regulación (DS7) se

abre aprox. dos vueltas y sólo se opera, si la velocidad de desplazamiento de la corredera de regula-

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

17

Manual de instrucciones

2

2.1

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

MANUAL DE INSTRUCCIONES

Utilización en zonas con atmósferas potencialmente explosivas, zonas de emplazamiento 1 y 2

Peligro de muerte!

En lo referente a las instrucciones de operación de las unidades compresoras de tornillo en

ambientes potencialmente explosivos, son de aplicación las mismas disposiciones que se

detallan en el manual de operación vigente.

Son de aplicación también las siguientes disposiciones adicionales:

1. El grupo de personas responsable de operar la unidad compresora de tornillo está sometido adicionalmente a los reglamentos técnicos fijados por la ley que han de respetarse

durante el transporte, el montaje, la operación, el mantenimiento y un eventual cambio de

grupos constructivos, etc. en atmósferas potencialmente explosivas.

La disposiciones emitidas por el usuario de la instalación se deben respetar igualmente y

sin excepción, consulte también el punto: Instrucciones de seguridad del compresor,

anexo E, y unidad compresora de tornillo, anexo E. Ambos documentos están incluidos

en la documentación.

2. A la hora de realizar el montaje y la conexión de componentes eléctricos se aplicará la

normativa electrotécnica vigente concerniente a instalaciones en atmósferas potencialmente explosivas, especialmente la norma EN 60079-10. Se debe emplear el material prescrito para el cableado en este caso.

3. La empresa explotadora debe prever la conexión de puesta a tierra de la unidad compresora de tornillo en su totalidad.

2.2

Información importante para el operario

2.3

La unidad compresora de tornillo solo puede ser utilizada por personal especializado que conozca el

contenido del manual de operación para unidades

compresoras de tornillo de GEA Refrigeration Germany GmbH.

Se cumplirán sin excepción las normas de seguridad

técnica para instalaciones de refrigeración para proteger de cualquier daño al personal de operación y

la unidad compresora de tornillo.

18

Transporte y almacenamiento

Las unidades compresoras de tornillo son productos

de muy alta calidad y deben tratarse con el máximo

cuidado durante el transporte. Evite que el equipo

sufra golpes y no lo deposite bruscamente en el

suelo.

Cuando se transporten con una grúa, las unidades

compresoras de tornillo deben estar en la misma

posición que tendrán durante su funcionamiento. No

use otros puntos de izado distintos a los indicados

para tal propósito.

Sugerencia!

Advertencia!

La operación de la unidad compresora

de tornillo se realiza a través del panel

de mando del sistema de control. Si el

volumen de suministro incluye el sistema de control GSC TP, el personal

de operación deberá conocer el contenido de toda la documentación del sistema de control. La documentación del

sistema de control forma parte de la

documentación del producto.

Queda prohibido usar la valvulería o

las tuberías como elementos de fijación de la unidad compresora de tornillo.

Coloque el grupo de compresores de tornillo sobre el

vehículo de transporte de tal modo que no pueda

deslizarse ni volcar. La empresa o el personal encargado del transporte serán responsables de la seguridad durante el transporte.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Las unidades compresoras de tornillo se han de

almacenar en un lugar cerrado, plano y pavimentado, fuera del alcance de personas no autorizadas.

Asegúrese de que el grupo no esté expuesto a golpes ni sacudidas.

Gire el eje del compresor como mínimo una vez

cada cuatro semanas (aprox. 10 vueltas).

Controle a su vez el nivel de nitrógeno y, en caso

necesario, rellene hasta alcanzar el nivel de sobrepresión especificado de 2 bares. Utilice para ello

nitrógeno seco con una humedad residual de ≤ 300

ppm.

Advertencia!

Durante el transporte y almacenamiento se deben proteger las unidades

compresoras de tornillo de forma adecuada contra cualquier actuación

externa o influencia del entorno.

Éste suele ser el caso cuando el

equipo permanece largo tiempo al aire

libre antes de la instalación y puesta

en servicio de la instalación de refrigeración.

El fabricante recomienda el uso de

láminas protectoras para cubrir todo

del equipo.

¡Es imprescindible tapar las ranuras

de ventilación de los motores eléctricos!

2.4

2.4.1

Soporte

Soporte rígido

El bastidor del grupo de compresores de tornillo / de

la unidad de refrigeración por fluido se coloca sobre

el asiento que se haya preparado para ello usando

los pernos correspondientes. El bastidor se nivelará

usando elementos de apoyo apropiados. A continuación se apretarán los pernos de fijación al asiento.

2.4.2

Montaje con aislamiento que

evite la transmisión de vibraciones sonoras

Manual de instrucciones

2.5.1

Conexión de las tuberías

Antes de conectar las tuberías, se debe extraer el

nitrógeno del grupo de compresores de tornillo

abriendo las válvulas de purga.

Conecte todas las tuberías de tal modo que la transmisión de vibraciones y de expansión térmica al

grupo de compresores de tornillo quede limitada al

máximo posible.

Para las conducciones de refrigerante y aceite se

pueden usar juntas de expansión de acero y tubos

de metal flexible, y para las conexiones de agua juntas de expansión de goma.

Todas las conexiones de tuberías deben disponer de

puntos de anclaje fijos en la inmediación del grupo.

Se realizarán conexiones para:

–

línea de aspiración

–

línea de descarga

–

conexión de agua del radiador de aceite

si las unidades han de ser certificadas por TÜV (la

autoridad de certificación técnica) también se

deberá:

•

integrar la válvula de descarga en la línea de

aspiración

si se equipa el separador de aceite con una válvula

de seguridad:

–

conectar la válvula de seguridad a la línea de

purga

si se usan radiadores aceite/agente refrigerante, se

deberá conectar

–

Línea de alimentación de refrigerante del recipiente de alta presión (tenga en cuenta la altura

geodésica sobre el radiador de aceite)

–

Línea de refrigerante evaporado al condensador

si se usa inyección de refrigerante

–

Alimentación de refrigerante desde el condensador o el colector a alta presión

si se usa un economizador, se deberá conectar

–

línea de aspiración del economizador a la conexión de carga

El bastidor del grupo de compresores de tornillo se

ha de alinear usando los tornillos de nivelación.

2.5.2

2.5

Se realizarán conexiones para:

Montaje

Se han de conectar todas las tuberías y cables eléctricos de tal modo que no estén sujetas esfuerzos

mecánicos

Cables de conexión eléctrica

–

motor de accionamiento del compresor

–

suministro de corriente al dispositivo de control

del compresor

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

19

Manual de instrucciones

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

si existe

–

calentador de aceite

–

bomba de aceite

2.6

Los instrumentos utilizados en la prueba son manómetros con una precisión del 0,5% en el rango de

medición con visualización digital de 0,01 bar.

En la ejecución de la prueba aquí descrita se utilizan

manómetros con modo Manometer (manómetro) y

LEAK (fuga) de la empresa Keller.

Puesta en servicio

Realice los siguientes procedimientos en el orden

descrito:

2.6.1

Revelador

Como revelador de fugas debe emplear un producto

que forme espuma. Para formar espuma puede utilizarse una solución de 50 partes de agua y 1 parte

de lavavajillas. Las fugas se reconocen por la formación de espuma. En las zonas problemáticas puede

utilizar un aerosol para la detección de fugas.

Prueba de estanqueidad

Sugerencia!

Puede consultar las presiones de funcionamiento aceptadas en la placa de

características.

Ejecución de la prueba

1. Empape todos los puntos de unión (juntas por

soldadura, uniones por bridas, uniones roscadas, etc.) con el producto para formar espuma.

Solucione las fugas detectadas, que reconocerá

por la clara formación de espuma.

Antes de realizar la prueba de estanqueidad, adopte

las medidas de seguridad necesarias.

Para ejecutar la prueba se realiza un control de

caída de presión de aprox. 3 horas con nitrógeno

seco. Presión de prueba: 7 bar

2.6.2

Se puede aceptar una caída de presión de un 2%

durante esas 3 horas, si bien se deben tener en

cuenta las posibles fluctuaciones de la temperatura

ambiente.

Precaución!

Antes de comenzar la prueba de estanqueidad, retire o cierre los dispositivos de control y regulación que puedan resultar dañados por la presión de

prueba.

Secado, vacío

Tras completar la prueba de estanqueidad, someta a

la instalación a vacío y ejecute una prueba de vacío

de 3 horas de duración. Someter a la instalación a

vacío sirve para extraer por completo el aire y eliminar la humedad.

Para crear el vacío debe utilizar una bomba de

vacío.

En el plazo de 3 horas, el vacío formado no puede

aumentar más de 6,66 mbar.

Lleve un registro de la prueba de estanqueidad y

anote en él cada hora la presión medida en las tuberías en las que se realiza la prueba, la temperatura

ambiente y la temperatura exterior medida a la sombra.

Una vez finalizada la prueba y si se ha demostrado

la estanqueidad de la unidad/las enfriadoras de líquidos, vuelva a instalar todos los dispositivos de medición, control y regulación que hubiese retirado para

realizarla.

Estrategia

El producto utilizado para la prueba es nitrógeno

seco. Una vez alcanzada la presión de prueba, se

realiza la medición de la caída de presión mediante

la medición de la presión diferencial. Esta presión no

puede cambiar en una hora más de 0,02 bar. Si el

producto revelador no muestra ninguna fuga

mediante la formación de espuma, el equipo es

estanco.

Instrumentos

20

fig.3:

Vacío necesario para la eliminación de la humedad de

la instalación de refrigeración

A

Vacío

B

Temperatura de la estancia o la pared

Una vez se haya alcanzado el nivel de vacío prescrito, registre los valores de medición cada hora.

Además del valor de presión negativa, registre también la temperatura en la sala de máquinas y la tem-

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

peratura exterior medida a la sombra. Tras la prueba

de vacío equilibre la presión usando NH3.

Advertencia!

Cierre la bomba de aceite durante la

generación de vacío.

Consulte también "Vacío en el lado del refrigerante"

en el capítulo "Trabajos de mantenimiento".

2.6.3

Carga de aceite

El vacío existente en el grupo/la unidad de refrigeración de fluido antes de equilibrar las presiones se

puede utilizar para hacer la primera carga de aceite.

Una vez equilibrada la presión, necesitará una

bomba de aceite específica para cargar el aceite.

Manual de instrucciones

2.6.4

1. Para comprobar el dispositivo de seguridad, interrumpa la alimentación eléctrica del motor de

accionamiento del compresor y el motor de la

bomba de aceite (p. ej., retire los fusibles).

2. Genere presión en el dispositivo de control.

3. Compruebe que los transmisores de presión y el

termómetro de resistencia están cableados

correctamente.

Para ello debe soltar las conexiones correspondientes. En la pantalla del sistema de control

aparece el mensaje "Leitungsbruch <Sensor

XXX>" (Interrupción en línea <sensor XXX>).

Una vez restablecida la conexión, compruebe

que aparezca la indicación correcta en pantalla.

Advertencia!

Verifique el tipo de aceite que hay que

cargar. Consulte el contrato/proyecto

o las recomendaciones de GEA Refrigeration Germany GmbH.

Encontrará más información en el manual del

sistema de control.

4. Compruebe los valores límite.

Valores límite = consulte la lista de parámetros

Debe conectar la válvula de cierre de carga/purga de

aceite (090) con el depósito de recarga de aceite.

Antes de recargar el aceite, coloque las válvulas en

la posición de funcionamiento.

Abra la válvula de cierre (090) hasta que el nivel de

aceite haya alcanzado el tercio superior de la mirilla

rectangular del cárter del separador de aceite.

La carga de aceite del separador de aceite se realiza

por lo general a través del enfriador de aceite. En la

primera puesta en servicio, es importante realizar

una breve carga de aceite previa a través del compresor para su suministro.

Advertencia!

Con el uso de determinados componentes, los aceites para máquinas frigoríficas tienden a asimilar un grado

mayor de humedad. Por ello debe procurar que durante el llenado de un

compresor el aceite esté el menor

tiempo posible en contacto con el aire.

Cuando se haya abierto un recipiente

de aceite se debe usar su contenido

en el plazo de una jornada laborable, a

condición de que se cierre adecuadamente entre un llenado y el siguiente.

Comprobación del sistema de

control de averías

5. Active la unidad compresora de tornillo/las

enfriadoras de líquidos en el sistema de control.

6. El mensaje "Störung Ölkreislaufüberwachung"

(Avería del control del circuito de aceite) debe

aparecer tras un retardo de arranque de 20

segundos.

7. Vuelva a conectar el motor de la bomba de

aceite a la red eléctrica.

8. Compruebe la excitación de las válvulas solenoides del dispositivo de ajuste para el control de la

potencia en la dirección Mínimo.

9. Simule la posición de fin de carrera mínima de la

corredera de regulación y compruebe que tanto

el interruptor principal como la protección de la

conexión estrella-triángulo conmutan correctamente (p. ej. en motores con arranque estrella-triángulo).

10. Compruebe que las válvulas solenoides conmutan correctamente. Para ello, accione los pulsadores de incremento y reducción de potencia

respectivamente:

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

–

Potencia ↑ - se excitan las válvulas solenoides MV1 y MV4

–

Potencia ↓ - se excitan las válvulas solenoides MV2 y MV3

21

Manual de instrucciones

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

11. Compruebe la avería del control del circuito de

aceite (solo con una bomba de aceite

externa). Al cabo de 6 segundos se debe desconectar el motor de accionamiento del compresor.

Para ello cierre la válvula (70) hasta obtener un

valor inferior al valor de alarma de presión diferencial del aceite indicado en la lista de parámetros.

Cuando el compresor esté en parada y si el aceite

no ha alcanzado la temperatura de funcionamiento,

la presión diferencial puede ser algo mayor que el

valor indicado.

12. La limitación de corriente nominal del motor de

accionamiento del compresor debe ajustarse

conforme a los datos nominales del motor. ¡Consulte la lista de parámetros!

2.6.6

2.6.5

Puede cambiar la presión diferencial girando el husillo de la válvula de control de la presión del aceite (la

presión diferencial aumenta girándolo hacia dentro y

disminuye girando hacia afuera).

(para bomba de aceite externa)

Antes de poder poner en marcha el motor de accionamiento del compresor, y, con ello, la unidad compresora de tornillo y la enfriadora de líquidos, hay

que introducir la presión correcta del aceite en el

menú de parámetros del dispositivo de control.

Comprobación del sentido de

rotación del motor de la bomba

de aceite (con bomba de aceite

externa)

Valor de ajuste = consulte la lista de parámetros

La puesta en servicio de la bomba de aceite se realiza con el motor de accionamiento bloqueado eléctricamente (modo de operación de servicio). Las válvulas de cierre se encuentran en la posición de funcionamiento.

Advertencia!

Si se ajusta un valor de presión de

aceite demasiado elevado o demasiado bajo, se corre el riesgo de que

se produzcan daños graves en el compresor, que pueden llegar a siniestro

total, tras un breve periodo de funcionamiento.

El sentido de la flecha dispuesta en la bomba de

aceite debe corresponder con el sentido de rotación

del motor de la bomba de aceite.

El motor de la bomba de aceite puede estar equipado con un variador de frecuencia. En este caso, el

sentido de rotación se ha ajustado de fábrica en el

variador de frecuencia del motor de la bomba de

aceite.

La regulación de la presión del aceite se realiza en

la ejecución de manera automática mediante la

regulación de la velocidad de rotación de la bomba

de aceite. Durante la fase de arranque de un compresor es normal que se produzcan ligeras desviaciones en la presión de aceite indicada.

Precaución!

El anillo de fricción de la prensa de la

bomba de aceite se elige en función

del sentido de rotación y puede

dañarse si el sentido de rotación no es

el adecuado. Por ello, la comprobación

del sentido de rotación debe ser muy

breve (movimiento durante menos de

2 segundos).

Una vez comprobado que la bomba de aceite gira en

el sentido correcto, se comprobará a continuación la

presión diferencial que se haya ajustado. No debe

ser menor que el valor de ajuste especificado en el

diagrama eléctrico.

Presión diferencial del aceite = presión del aceite

pos. (110) - presión de descarga del compresor

pos. (105)

Ajustar la presión del aceite

2.6.7

Comprobación del sistema de

monitorizado del circuito de

aceite con la unidad con bomba

de aceite externa

1. La bomba de aceite está en marcha.

2. Cierre progresivamente la válvula de cierre

(190).

3. Se debe producir la desconexión si la diferencia

de presión es inferior a 1 bar durante más de 6

segundos.

2.6.8

Comprobación de la parada de

emergencia por exceso de temperatura

1. En el menú "Sensorwerte" (Valores de sensor),

introduzca el valor límite indicado debajo de los

valores reales actuales.

22

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Manual de instrucciones

2. Compruebe el valor límite en la pantalla del dispositivo de control.

Sugerencia!

Lea la información del fabricante (p. ej.

sobre la lubricación del motor) sin

falta antes de la puesta en servicio del

motor de accionamiento del compresor.

Valores límite = consulte la lista de parámetros

3. Compruebe el aviso de avería en el dispositivo

de control del compresor.

4. Vuelva a introducir los valores originales que

había antes de la modificación efectuada en el

punto 1.

2.6.9

–

Si es necesario corregir el sentido de rotación

del motor, tome las medidas necesarias en la

instalación eléctrica para impedir el arranque no

autorizado del motor. A continuación, deje que el

motor funcione al menos 1 hora sin carga y sin

incidencias. Este paso es importante para secar

los restos de humedad que pueda haber en el

motor (generados durante el transporte o el

almacenamiento).

–

Durante este periodo de funcionamiento debe

estar montado el protector del acoplamiento, tal

y como requieren las directivas de seguridad

laboral.

–

Una vez comprobado el sentido de rotación del

motor de accionamiento, puede unir el acoplamiento con el motor eléctrico.

Comprobación del sentido de

rotación del motor de accionamiento

Advertencia!

El motor y el compresor no deben

estar unidos todavía por el acoplamiento.

–

–

Tome las medidas necesarias en la instalación

eléctrica para evitar el arranque no autorizado

del motor de accionamiento del compresor.

Con la corredera de regulación en la posición

MÍN. o MÁX., el eje del compresor se debe

poder girar con la mano con suavidad y de forma

uniforme. Tenga en cuenta las condiciones de

arranque del compresor al comprobar el sentido

de rotación del motor de accionamiento del compresor.

2.6.10

Montaje del acoplamiento

1. Tome de nuevo las medidas necesarias en la

instalación eléctrica para evitar la conexión no

autorizada.

2. Monte el acoplamiento teniendo en cuenta la

documentación pertinente.

3. Respete sin excepción los valores de desviación

radial y angular especificados en la documentación del acoplamiento. Compruebe la distancia

entre el motor de accionamiento del compresor y

el compresor de tornillo.

4. Registre en la hoja de datos de la documentación del acoplamiento los valores de alineación.

Envíe una copia de la hoja de datos rellenada a:

GEA Refrigeration Germany GmbH

Holzhauser Straße 165

13509 Berlín

fig.4:

Sentido de rotación del motor

A

Compresor

B

Motor

–

Fax: +49 (0)30 - 43 592 759

En el modo de funcionamiento "1 (Manuell +

Manuell)" (manual + manual), el motor de accionamiento del compresor se arranca directamente y se apaga a continuación.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

23

Manual de instrucciones

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Precaución!

¡Respete las instrucciones de mantenimiento!

11. Cierre la válvula de llenado y la de la botella

cuando haya concluido el proceso de llenado.

12. Purgue el conducto de llenado y desmóntelo.

Engrase el acoplamiento en los intervalos indicados si así se establece en

las instrucciones de mantenimiento

del acoplamiento.

2.6.11

Llenado del agente refrigerante

Advertencia!

Para realizar el llenado del agente

refrigerante, el compresor debe estar

listo para el servicio.

1. Acople el recipiente del agente refrigerante a la

válvula de llenado.

2. Abra la válvula de llenado.

3. Abra con precaución la válvula del recipiente y

proceda a equilibrar las presiones.

4. Cierre la válvula.

5. Compruebe de nuevo que la instalación no tiene

fugas.

6. Arranque el compresor.

7. Abra la válvula del recipiente.

8. Manteniendo el compresor a bajo rendimiento,

deje que el refrigerante vaya entrando en el circuito.

9. Cierre la válvula del recipiente cuando la presión

de aspiración se acerque a los valores requeridos. Deje que el compresor siga funcionando

hasta que el refrigerante se haya distribuido por

todo el circuito. Compruebe los valores para

decidir si hay suficiente refrigerante o es necesario añadir algo más.

Sugerencia!

Si es necesario, repita el procedimiento "Llenado del agente refrigerante" hasta que la presión de aspiración alcance el valor requerido.

10. En caso de que el radiador del aceite tenga un

circuito de refrigerante separado:

Durante el proceso de llenado mantenga la válvula de inyección del compresor cerrada para

que baje la temperatura final y así poder comprobar el nivel de llenado de refrigerante en el

circuito correspondiente al aceite.

24

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

2.6.12

Manual de instrucciones

Posición de funcionamiento de las válvulas

Puede consultar en el diagrama eléctrico las posiciones de los instrumentos de ajuste manual necesarios para

el funcionamiento de la unidad/las enfriadoras de líquidos.

El diseño y los símbolos del diagrama eléctrico cumplen las especificaciones de la norma EN 1861, edición de

abril de 1998.

Precaución!

Debe asegurarse de que las válvulas se encuentran en posición de funcionamiento antes de

la puesta en servicio de la unidad/las enfriadoras de líquidos. ¡Solo así es posible el funcionamiento correcto!

Sugerencia!

Dirección del flujo: de A a B y C

Válvula de cierre

Válvula de cierre abierta durante el funcionamiento normal

fig.5:

Válvula de cierre abierta

Válvula de cierre cerrada durante el funcionamiento normal

fig.6:

Válvula de retención

Válvula de retención en funcionamiento normal

fig.7:

Válvula de retención y

cierre

Válvula de cierre cerrada

Válvula de retención

Válvula de retención y cierre abierta durante el funcionamiento normal

fig.8:

Válvula de retención y cierre

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

25

Manual de instrucciones

Válvula de regulación

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Válvula de regulación ajustada para:

–

Puesta en servicio

–

Condiciones de funcionamiento modificadas

fig.9:

Válvula de retención y

cierre con función de

control integrada

Válvula de retención y cierre con función de control abierta durante el funcionamiento normal

fig.10:

Válvula solenoide

Válvula solenoide

Válvula de inversión (válvula de tres vías), de A a C abierta

fig.12:

26

Válvula de retención y cierre con función de control integrada

Controlada por el sistema de control (p. ej. GSC TP)

fig.11:

Válvula de inversión

Válvula de regulación

Válvula de inversión

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Válvula de control de la

presión del aceite

Manual de instrucciones

Δp x,x ± x bar Presión de control que hay que seleccionar frente a la presión de

referencia (consulte el diagrama eléctrico)

Posición de funcionamiento: ajustada

fig.13:

Válvula de control de la presión del aceite

Precaución!

Si se ajusta un valor de presión de aceite demasiado elevado o

demasiado bajo, se corre el riesgo de que se produzcan daños

graves en el compresor, que pueden llegar a siniestro total, tras

un breve periodo de funcionamiento.

Válvula de desahogo,

válvula de seguridad

fig.14:

Válvula de desahogo, válvula de seguridad

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

27

Manual de instrucciones

Válvula de retención

controlada por presión

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Control autónomo

fig.15:

Válvula de retención controlada por presión

Válvula de cierre rápido, En caso de necesidad se puede accionar manualmente

actuada por resorte

fig.16:

Válvula de llenado, válvula de purga

–

Conexiones de ½“

–

Con tapa

fig.17:

Válvula de servicio

Válvula de llenado, válvula de purga

–

Conexión Rp ¼“

–

Para manómetros y transmisores de presión

fig.18:

28

Válvula de cierre rápido, actuada por resorte

Válvula de servicio

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Limitador de temperatura de aceite

Manual de instrucciones

Regulación autónoma a través del accesorio de regulación

fig.19:

Limitador de temperatura de aceite

Válvula de regulación

Regulación autónoma mediante sensor

controlada por temperatura

fig.20:

2.6.13

Válvula de regulación controlada por temperatura

Comprobación de los circuitos de

agua

Debe comprobar si las bombas de agua fría y de

refrigeración están en servicio y si la valvulería de

cierre del circuito de agua de refrigeración se

encuentra en posición de servicio.

Si se dispone de un regulador del agua de refrigeración se procederá ajustarle siguiendo las condiciones propias del proyecto de tal forma que la temperatura de licuefacción y la del aceite se encuentren

en el rango permitido.

2.6.14

Primera puesta en marcha

Después de haber completado las tareas descritas

anteriormente, puede poner en servicio la unidad

compresora de tornillo siguiendo las instrucciones de

operación del sistema de control (GSC TP).

1. Conecte la tensión de alimentación del sistema

de control.

3. Seleccione el modo de funcionamiento "Manuell

+ Manuell (1)" (manual + manual).

4. Encienda la unidad compresora de tornillo.

2.6.15

Comprobación del desplazamiento de la corredera de regulación

1. Ponga en funcionamiento la unidad compresora

de tornillo.

2. Seleccione el modo de funcionamiento "Manuell

+ Manuell (1)" (manual + manual).

3. Al accionar el pulsador "Aumentar potencia del

compresor" debe alcanzarse el fin de carrera

máximo y visualizarse la indicación correspondiente (100%).

4. Al accionar el pulsador "Reducir potencia del

compresor" debe alcanzarse el fin de carrera

mínimo y visualizarse la indicación correspondiente (0%).

2. Solucione y confirme las indicaciones de averías

existentes.

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

29

Manual de instrucciones

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

5. Purgue el aire el dispositivo de ajuste moviendo

la corredera de regulación unas 10 veces en

ambos sentidos consecutivamente.

2.6.16

2.6.19

Valor orientativo para la temperatura del aceite =

consulte la lista de parámetros

Comprobación de los tiempos de

desplazamiento de la corredera

de regulación

Enfriamiento del aceite mediante enfriador de

aceite refrigerado por agua

Precaución!

Solo se admiten tiempos de desplazamiento entre 30 y 60 segundos.

Las válvulas de mariposa de las válvulas solenoides

están ajustadas de fábrica para garantizar un tiempo

de desplazamiento óptimo de la corredera de regulación entre 30 y 60 segundos.

Durante el funcionamiento, considerando la temperatura de funcionamiento y las relaciones de presión,

determine los tiempos de desplazamiento que necesita la corredera de regulación cuando se desplaza

continuamente del fin de carrera máximo al fin de

carrera mínimo y viceversa. Para que la regulación

automática funcione correctamente, los tiempos de

desplazamiento en ambas direcciones deben ser

aproximadamente los mismos.

Puede ajustar el tiempo de desplazamiento utilizando las válvulas de mariposa DS5 y DS6.

Sugerencia!

Consulte las instrucciones de montaje

del compresor de tornillo.

2.6.17

Enfriamiento del aceite mediante

enfriador de aceite refrigerado

por agua

Ajuste el volumen de agua de modo que en el punto

de operación la temperatura del aceite quede dentro

del rango permitido.

Valor orientativo para la temperatura del aceite =

consulte la lista de parámetros

2.6.18

Enfriamiento del aceite mediante

un radiador aceite/agente refrigerante

Use la válvula del conducto de suministro de agente

refrigerante desde el depósito colector para ajustar

una circulación estable que consiga que la temperatura de aceite se mantenga en el rango permitido.

Comprobación de la refrigeración

del aceite

Regule la cantidad de agua de modo que la cantidad

de agua de refrigeración se corresponda con el valor

del proyecto. Compruebe la temperatura de entrada

y salida La temperatura del aceite se ajusta por sí

sola a través de la válvula de tres vías.

Enfriamiento del aceite mediante enfriador de

aceite refrigerado por agentes refrigerantes

No es preciso realizar ninguna regulación ni comprobación.

2.6.20

2.6.20.1

Regulación del caudal de aceite

de inyección y de la temperatura

de aceite

Unidades compresoras de tornillo sin inyección de refrigerante

La cantidad utilizada en la inyección de aceite y su

temperatura influyen directamente en la temperatura

de descarga del compresor. La cantidad para la

inyección de aceite se regula, bajo las condiciones

de funcionamiento, mediante la válvula de regulación de inyección de aceite.

Valores orientativos de la temperatura de descarga del compresor

t

tmáx

NH3/alta

presión

t ≥ taceite + 20 K... 30K

95 °C

NH3/baja

presión

t ≥ taceite aprox. 45... 60°C

80°C

Freón/alta

presión

t ≥ taceite + 15K

80°C

R22/baja

presión

t ≥ 45... 60°C

80°C

Valor de referencia = consulte la lista de parámetros

30

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

2.6.20.2

Manual de instrucciones

encenderá cuando éste se apague. Si la temperatura ambiente es inferior a 5°C se debe encender el calentador de aceite al menos 1 hora

antes de poner en marcha el grupo / la unidad

de refrigeración por fluido.

Unidades de compresores con

inyección de refrigerante

La temperatura del aceite se cambia ajustando la

válvula de regulación de la inyección de aceite.

Cuanto más se cierre la válvula de cierre, más

bajará la temperatura del aceite. Si la temperatura

del aceite desciende demasiado o alcanza el rango

más bajo, será necesario ajustar el valor nominal de

la temperatura de descarga del compresor a un valor

más elevado. Al ajustar el circuito de aceite por primera vez, abra la válvula de regulación de la inyección de aceite aprox. 1/2 vuelta.

A continuación, regule la temperatura de descarga

del compresor al valor indicado en la lista de parámetros utilizando la válvula de expansión termostática.

6. El limitador de corriente del motor se ha de ajustar conforme los datos nominales del motor.

7. Ponga en marcha el grupo / la unidad de refrigeración por fluido siguiendo las instrucciones de

operación del sistema de control del compresor.

2.8

El rendimiento del compresor puede regularse de

forma automática o manual.

Sugerencia!

Valor orientativo para la temperatura de descarga del compresor: t = 60 + 10 °C (para NH3)

Información sobre otros refrigerantes disponible previa solicitud.

2.7

Regulación del rendimiento del

compresor

Consulte la documentación del sistema de control.

2.9

Puesta en servicio normal

La instalación se ha diseñado para desempeñar su

función de refrigeración de forma automática, el sistema de control se hace cargo del arranque y de la

parada del compresor así como del ajuste de su rendimiento.

Durante el funcionamiento automático, la máquina

no necesita ser operada o supervisada. Consulte en

la documentación del sistema de control del compresor las indicaciones necesarias para la puesta en

servicio.

Si la instalación funciona de forma manual, habrá de

operarse desde la sala de máquinas de refrigeración

observando especialmente las indicaciones de reparación y mantenimiento.

1. {{22.22}}Ponga las válvulas en la posición de

servicio.

2. El nivel de aceite en el separador de aceite ha

de estar dentro del rango permitido.

3. Las bombas de agua fría y de refrigeración

deben estar en servicio.

4. Compruebe el suministro de agua fría y de refrigeración al radiador de aceite

5. El calentador en el separador de aceite puede

encenderse cuando el grupo / la unidad de refrigeración por fluido no esté en marcha Cuando

se encienda el grupo / la unidad de refrigeración

por fluido se apagará automáticamente y se

GEA Refrigeration Germany GmbH | P_311513_4 | Redactado 20.05.2014

Aplicaciones en zonas con atmósferas potencialmente explosivas,

emplazamientos de clase 1 y 2

Peligro de muerte!

En lo referente a las paradas y puestas

en servicio subsecuentes de los grupos de compresores de tornillo en

ambientes potencialmente explosivos,

son de aplicación las mismas disposiciones que se detallan en manual de

servicio vigente.

Además, son de aplicación las

siguientes disposiciones adicionales:

Acciones, de aplicación para la puesta

en servicio tras parada del grupo de

compresores de tornillo después de 4

semanas y especialmente después de

1 año:

1. Comprobación de que el acoplamiento está unido solidariamente

con los ejes del compresor y del

motor.

2. Comprobación de que las uniones

roscadas están fijas y convenientemente apretadas, así como comprobación de que la carcasa de

protección del acoplamiento está

fija.

31

Manual de instrucciones

2.10

2.10.1

Descripción del diseño y función | Series Small

Unidades Compresoras de Tornillo

Grasso SPduo

Parada

2.10.3.1

Parada normal

Si el grupo de compresores se apaga durante un

periodo breve de tiempo no será necesario operar

las válvulas, que permanecen en su posición de servicio. Si existe la posibilidad de que la temperatura

en el evaporador supere a la temperatura del agua

de refrigeración, se tendrá que interrumpir el suministro de agua de refrigeración o se tendrá que

cerrar la válvula de cierre de la línea de aspiración

del compresor.

Si existe la posibilidad de que la temperatura en el

evaporador supere a la temperatura ambiente del

grupo de compresores, se tendrá que cerrar igualmente la válvula de cierre de la línea de aspiración

del compresor.

2.10.2

Medidas de ejecución mensual durante la parada

–

Compruebe que en la unidad compresora de tornillo/las enfriadoras de líquidos haya siempre

una presión positiva. Compruebe la estanqueidad de la unidad compresora de tornillo/las

enfriadoras de líquidos con un dispositivo de

detección de fugas.

–

Ponga en marcha la bomba de aceite durante

aprox. 5 minutos.

–

Gire manualmente el eje del compresor (mín. 10

vueltas).

2.10.3.2

Cuatro semanas antes de una

nueva puesta en marcha

–

Compruebe el contenido de humedad y el grado

de envejecimiento del aceite para máquinas frigoríficas. Para ello, efectúe un análisis del

aceite. Compare los resultados del análisis con

los datos del aceite sin utilizar. Se recomienda

cambiar el aceite al cabo de 1 año (uso de amoniaco como refrigerante). Consulte las instrucciones de mantenimiento.

Parada del grupo de compresores de tornillo durante un periodo

de tiempo largo

–

Apague el compresor tendiendo en cuenta las

instrucciones de operación de la instalación

eléctrica.