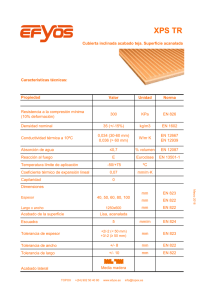

recubrimientos anticorrosivos - lapem

Anuncio