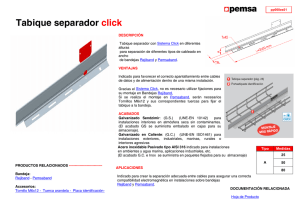

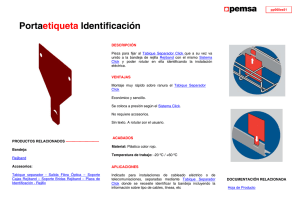

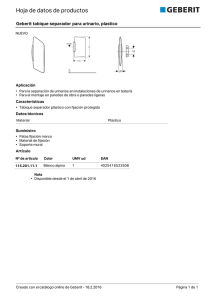

ceranor sa

Anuncio