BHM - Facultad de Química UNAM

Anuncio

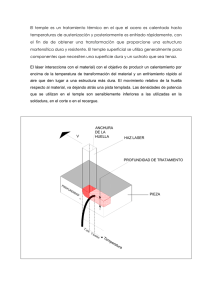

Departamento de Ingeniería Metalúrgica Asignatura: Proyecto (clave 1909) Semestre 2017-1 Profesor responsable del proyecto: Dr. J. Bernardo Hernández Morales Título del proyecto: “Análisis de curvas de enfriamiento de ensayos de temple de una aleación de aluminio” Introducción Las propiedades mecánicas deseadas en componentes fabricados con aleaciones de aluminio se obtienen con un tratamiento térmico que favorezca el endurecimiento por precipitación. Típicamente, el proceso consta de tres etapas: 1) solubilización, 2) temple y 3) precipitación. La etapa de solubilización se lleva a cabo en un rango de temperatura de entre 400 y 540 °C y tiene por objetivo disolver a los átomos de soluto para producir una solución sólida homogénea, rica en el soluto. La etapa de temple se realiza para asegurar que los átomos de soluto se mantengan disueltos, por lo que la estructura de la aleación al final de esta etapa consiste en una solución sólida sobre-saturada, es decir, que contiene soluto en exceso. Finalmente, el componente se lleva a una temperatura menor a la de solvus y se mantiene a esa temperatura durante un tiempo tal que permita la precipitación que da origen al endurecimiento del componente. La etapa de temple dentro del proceso de endurecimiento debe llevarse al cabo de manera tal que, efectivamente, los átomos de soluto se mantengan disueltos en la matriz evitando precipitación anticipada. La trayectoria de enfriamiento requerida para cumplir con este objetivo depende de la composición química de la aleación y de la geometría de la pieza, y es función directa de la historia de extracción de calor hacia el medio de temple. Un primer paso para el diseño ingenieril de la etapa de temple en este proceso es la caracterización de la extracción de calor hacia el medio de temple, que puede realizarse mediante el análisis de curvas de enfriamiento generadas durante ensayos de laboratorio. Típicamente el temple de aleaciones de aluminio se realiza en agua o en soluciones acuosas de polímeros, dando lugar a las etapas de extracción de calor características en medios vaporizables (película de vapor, nucleación y crecimiento de burbujas, y convección pura), por lo que es también importante estudiar la evolución del frente de mojado (la interfase entre las regiones de extracción de calor en presencia de capa de vapor y en presencia de burbujas). Aun cuando es práctica común el utilizar probetas cilíndricas de base plana para ensayos de laboratorio, en el Departamento de Ingeniería Metalúrgica se ha demostrado que es preferible utilizar probetas de punta cónica. Es por todo esto que en este proyecto se estudiará el efecto de la temperatura inicial y de la velocidad del medio de temple sobre la extracción de calor durante ensayos de temple a escala laboratorio de probetas cilíndricas de punta cónica fabricadas con una aleación comercial de aluminio. Hipótesis El contenido de energía térmica en la probeta al inicio del ensayo de temple será suficiente como para generar una capa de vapor alrededor de la misma, lo que originará un frente de mojado que avanzará a una velocidad finita. A medida que aumente la temperatura inicial o disminuya la velocidad del medio de temple, disminuirá la velocidad del frente de mojado. Objetivo Caracterizar la interacción térmica probeta-medio de temple durante el temple por convección forzada de probetas a escala laboratorio de una aleación comercial de aluminio mediante el análisis de curvas de enfriamiento. Metas Medir la respuesta térmica durante el enfriamiento continuo de probetas de la aleación AA6061 Videograbar la formación y el avance del frente de mojado durante el ensayo Calcular la rapidez de enfriamiento local en la posición de los termopares Estimar la velocidad del frente de mojado Caracterizar la distribución de las burbujas que se forman sobre la superficie de la probeta Estimar el flux de calor extraído por el medio de temple Metodología Experimental Se medirá la curva de enfriamiento durante el temple de probetas (cilíndricas, con punta cónica) fabricadas con la aleación de aluminio AA6061, en agua a 60 °C. Las probetas se instrumentarán con cuatro termopares: uno en el centro geométrico de la probeta, y tres distribuidos a lo largo de la misma y a una distancia de 1.5 mm de la superficie de la misma. Se estudiarán tres valores de temperatura inicial (en el rango usado industrialmente para la etapa de temple de aleaciones de aluminio) y dos valores de velocidad del medio de temple, dando lugar a una matriz experimental de 3 x 2. También se realizarán videograbaciones de los eventos en la superficie de la probeta, para caracterizar la velocidad del frente de mojado y la geometría y distribución de las burbujas formadas. Cada experimento se realizará por triplicado, para verificar la repetitividad de los resultados. Computacional A partir de la curva de enfriamiento se calculará la rapidez de enfriamiento, mediante una aproximación de diferencias finitas hacia adelante. De las videograbaciones se determinará la posición del frente de mojado en función del tiempo, para estimar (mediante regresión lineal o no lineal, según indiquen los resultados) la velocidad del frente de mojado. Asimismo, se caracterizará la distribución de las burbujas mediante análisis de imágenes. La curva de enfriamiento medida experimentalmente se alimentará al programa de cómputo WinProbe, que desarrolló el responsable del proyecto. WinProbe implementa el algoritmo secuencial de especificación de la función (SFS) propuesto por Beck et al. para resolver el problema inverso de conducción de calor para flujo de calor unidimensional (que es el caso, dado que la geometría de las probetas garantiza esta condición) y sin “generación” de energía térmica (que se cumple debido a que las aleaciones de aluminio no transforman durante el temple). Se estudiará el efecto del número de tiempos futuros y de la densidad de nodos en la malla de diferencias finitas que utiliza WinProbe para determinar a los parámetros numéricos óptimos para el sistema bajo estudio. Una vez realizado esto, se procederá a estimar el flux de calor de la superficie como función de la temperatura de la superficie, para cada uno de los experimentos. Infraestructura y materiales disponibles Equipo experimental para temple de probetas cilíndricas de hasta ¾ in. Probetas de aleación de aluminio (AA6061) con punta cónica Termopares tipo K y extensiones para termopar Sistema computarizado de adquisición de datos (incluyendo laptop) Software WinProbe PC NOTA: Cualquier material no contemplado en este momento se comprará mediante el apoyo PAIP. Cronograma Mes 1 Inicio de la revisión bibliográfica Puesta a punto del dispositivo experimental y pruebas preliminares Inclusión de las propiedades térmicas de la aleación de aluminio en la base de datos de WinProbe Entrenamiento con el software WinProbe Pruebas con la temperatura de inicio de temple “baja” Inicio de la escritura del reporte Mes 2 Pruebas con la temperatura de inicio de temple “media” Análisis de las curvas de enfriamiento y estimación de la condición a la frontera térmica con WinProbe de las pruebas con temperatura inicial “baja” y “media” Estimación de la velocidad del frente de mojado correspondiente Actualización del reporte Mes 3 Pruebas con la temperatura de inicio de temple “alta” Análisis de las curvas de enfriamiento y estimación de la condición a la frontera térmica con WinProbe Estimación de la velocidad del frente de mojado Actualización del reporte Mes 4 Caracterización de las distribución de tamaño de las burbujas para todas las pruebas Fin de la revisión bibliográfica Preparación del reporte final Preparación de la presentación